碳-玻璃纤维增强复合材料混杂杆体的锚固性能研究

沈海娟,李承高,郭 瑞,辛美音,黄翔宇,张中慧,咸贵军*

(1. 中国石化上海石油化工股份有限公司,上海 200540;2. 哈尔滨工业大学土木工程学院,哈尔滨 150090;3. 哈尔滨工业大学结构工程灾变与控制教育部重点实验室,哈尔滨 150090;4. 中国石油化工集团公司胜利油田分公司,山东 东营,257100)

0 前言

纤维增强树脂复合材料(FRP)以优异的力学、抗疲劳与耐久性能[1-3]已经广泛应用于航空航天、交通、能源与土木工程领域。20 世纪90 年代,FRP 在土木工程结构加固中得到了大规模的应用;近年来随着复合材料性能的提升与产品多样化,在土木工程新建结构中获得了系统地试验、示范验证与规模化应用,成为传统建筑钢材的重要补充,如纤维复合材料应用在桥梁结构中可显著降低桥梁自重,提升桥梁结构的服役寿命[4-7]。

根据增强纤维种类的差异,可将FRP 具体分为碳纤维增强树脂复合材料(CFRP)、玻璃纤维增强树脂复合材料(GFRP)和玄武岩纤维增强树脂复合材料(BFRP)[8-10]。CFRP 具备较优异的力学性能(高强度与模量),耐疲劳与耐腐蚀性能,但材料价格较高。相比之下,GFRP 与BFRP 的材料价格较低,适用于土木工程的大规模应用,但材料的抗疲劳、蠕变与耐久性较碳纤维差,在土木工程恶劣服役环境下性能退化严重。采用纤维混杂技术制备碳/玻璃纤维混杂杆体[11-12],可以有效解决单一纤维复合材料无法同时满足低价格与高性能的材料难题。碳/玻璃纤维混杂杆体可通过高效的拉挤工艺制备获得,在不增加生产成本的同时,不仅有效地降低CFRP的造价,提升GFRP与BFRP的抗疲劳与耐久性能,还可以在材料破坏时带来超高延性[13-14],为结构的失效带来预警。基于碳/玻璃纤维混杂材料优异的性能,相关学者已开始了碳/玻璃纤维混杂复合材料在土木工程结构中的应用研究。如Li等[15]研究了碳/玻璃纤维混杂杆在20 ℃、40 ℃和60 ℃蒸馏水环境下的吸水行为,采用柱体的二维扩散理论获得水分子沿杆体径向的浓度分布。研究表明,水分子浓度随杆体径向位置、浸泡温度和浸泡时间增加而增大;Barjasteh 等[16]研究了碳/玻璃纤维混杂杆体的弯曲疲劳性能,结果表明,荷载作用下皮层和芯层存在界面应力集中,疲劳损伤沿皮/芯界面萌生与扩展,最终导致皮/芯界面的完全分离,带来杆体过早的疲劳破坏;Guo 等[17]提出了一种碳/玻璃纤维混杂杆体,基于不同纤维混杂模式,揭示了高延伸率玻璃纤维对混杂杆体内部裂纹形成与扩展的影响,以及低延伸率碳纤维断裂对杆体应力重分布及失效过程的影响机制,建立考虑纤维混杂效应的混杂杆体力学模型。

纤维复合材料具备优异的力学性能,但锚固是限制其大规模工程应用的关键难题。主要原因是拉挤生产的FRP 是正交各向异性材料,沿着纤维方向的力学性能是垂直于纤维方向的5~10 倍。复合材料横向的抗剪切与抗局压性能较差,导致其锚固困难。目前已有的纤维复合材料杆体的锚固系统根据传力特性主要分为摩擦型、黏结型和复合型[18-22]。摩擦型锚具系统源于钢绞线锚具的改进形式,通过楔形夹片与FRP 杆体之间的机械咬合与摩擦力来提供锚固力。但目前该锚具设计忽略了FRP 横向抗剪切性能差的问题,导致FRP 杆体在锚具前端易发生剪断破坏,降低锚具的锚固效率低。如Suhaib S 等[23]研发了一套CFRP 的摩擦型锚固系统,通过施加预应力实现在较低应变率下进行张拉和释放CFRP。然而此锚固系统可施加的最大预应力水平仅为30 %,超过最大预应力水平将导致CFRP 在锚具处发生挤压或剪切破坏。黏结性锚固体系通过黏结介质(如树脂和水泥基材料)产生的黏结力锚固纤维复合材料[24]。该锚具缓解了锚具端部杆体的压、剪应力的集中,但锚具内部存在剪应力滞后问题,容易造成FRP 杆体与黏结材料在锚具端部的脱黏破坏。然而,黏结型锚固体系存在黏结材料的锚具尺寸大、耐湿热与蠕变性能差、适用范围低等问题[25]。为了克服摩擦型锚固系统和黏结型锚固系统存在的问题,复合型锚固系统[26-27]结合了前2 种锚固系统的优势,一些学者采用锥形内腔黏结区域与楔形夹片锚具相结合,通过摩擦力与胶黏力相结合共同提供FRP杆体锚固力,该锚具可有效缓解锚具端部的压、剪应力集中于界面脱黏问题。然而此种锚固体系一般存在尺寸较大、安装工序复杂、造价较高等问题而限制了其工程应用。

综上可知,现存的3种锚具系统均不能满足结构设计简单,传力明确,施工方便,性能可靠与大规模工程应用需求,限制了FRP 复合材料在土木工程结构中的创新性发展与规模化应用。针对上述问题,本文研究了3种典型锚固系统的应力分布及锚固机理,基于现有锚固系统存在的问题提出了适用于碳/玻璃纤维混杂杆体的楔块-黏结复合型锚固系统,研究锚固系统的应力分布与极限承载力,为桥梁及海洋工程用碳/玻璃纤维混杂杆体提供一种高效、经济、长寿命的纤维复合材料新型锚固体系,推进混杂杆体在大跨桥梁及海洋工程结构中的建设与应用。

1 实验部分

1.1 主要原料

双酚A 型环氧树脂, Airstone TM 1122E,浙江蓝立方化学公司;

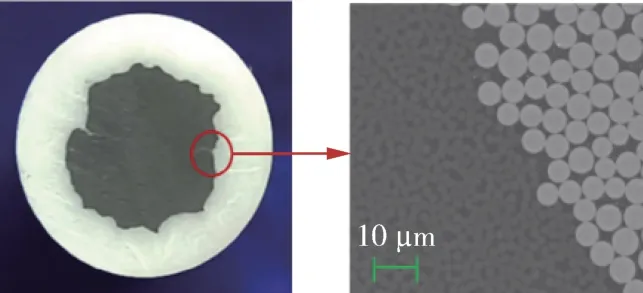

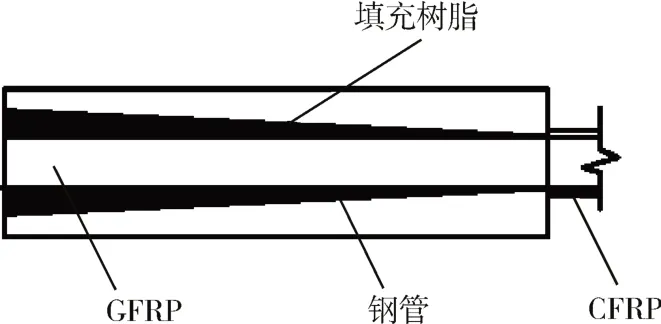

碳/玻璃纤维增强树脂复合材料混杂杆体由皮、芯两层组成,其中皮层为GFRP,芯层为CFRP,2 层复合材料用树脂均为环氧树脂体系;混杂杆体的直径为19 mm,其中芯层直径约为12 mm,皮层厚度约为3.5 mm,截面形貌如图1所示。

图1 碳/玻璃纤维混杂杆体截面示意图Fig.1 Section of the carbon/glass fiber reinforced hybrid rod

1.2 主要设备及仪器

微机屏显万能试验机,W85-6,东莞市力显仪器科技有限公司;

万能拉力机,DHY-10080,上海衡翼精密仪器有限公司。

1.3 样品制备

碳/玻璃纤维增强树脂复合材料混杂杆体通过拉挤工艺制备而成,即碳纤维与玻璃纤维束通过浸胶槽后进入模具中固化成型;其中拉挤树脂为双酚A 型环氧树脂,纤维体积分数约为70 %。

1.4 性能测试与结构表征

短梁剪切强度测试:混杂杆体的短梁剪切强度测试参考标准ASTM-D4475,根据标准建议,以混杂杆体的直径作为高度,选取跨高比为5,即跨度为95 mm,试样总长度为114 mm;试样加载速度为1.6 mm/min,测试数量为5个,试样与测试装置如图2所示。

图2 碳/玻璃纤维混杂杆短梁剪切试样与测试装置Fig.2 Short beam shear sample of carbon/glass fiber reinforced hybrid rod and test device

界面剪切强度测试:混杂杆体的界面剪切强度测试参考标准GB/T 28889—2012,界面强度测试包括外层GFRP、芯层CFRP 及皮/芯界面,测试装置如图3 所示。测试步骤如下:首先将混杂杆体平整的放入承力底座内部圆孔中并采用压杆轻轻按压杆体使其与底座紧密接触;随后将固定顶盖固定到承力底座处;最后将压杆透过固定顶盖缓缓插入承力底座内直至接触到杆体为止。将上述剪切测试装置置于压力机压头下进行剪切试验,加载速度设置为1 mm/min,每种试样测试数量为5个。

图3 碳/玻璃纤维混杂杆体界面剪切测试装置Fig.3 Interface shear strength test device for the carbon/glass fiber reinforced hybrid rod

拉伸性能测试:混杂杆体的拉伸测试参考标准GB/T 13096—2008,拉伸速率为5 mm/min,所用设备为微机屏显万能试验机,拉伸试样为3个。

2 结果与讨论

2.1 短梁剪切强度

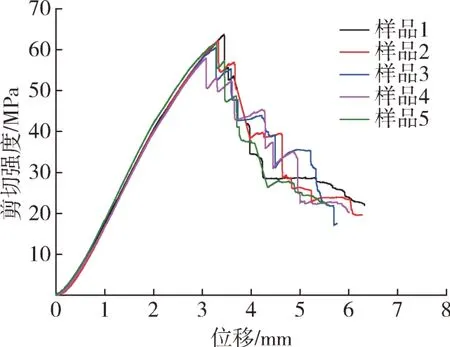

碳/玻璃纤维混杂杆体的剪切应力-位移曲线如图4所示,包括以下两阶段:第一阶段为弹性变形阶段,应力-位移曲线呈线性变化,直至材料极限状态;当材料达到极限剪切强度后,外层玻璃纤维复合材料发生水平剪切破坏并失去承载力,外荷载由芯层CFRP 承担,剪切裂纹逐渐向材料内部扩展,直至贯穿整个杆体而发生剪切破坏,其破坏方式如图5所示,即剪切裂纹贯穿杆体横截面,外层GFRP发生剥离,皮/芯界面层发生脱黏。

图4 碳/玻璃纤维混杂杆体的剪切应力-位移曲线Fig.4 Shear stress-displacement curve of the carbon/glass fiber reinforced hybrid rod

图5 碳/玻璃纤维混杂杆体短梁剪切破坏模式Fig.5 Short beam shear failure mode of the carbon/glass fiber reinforced hybrid rod

2.2 界面剪切强度

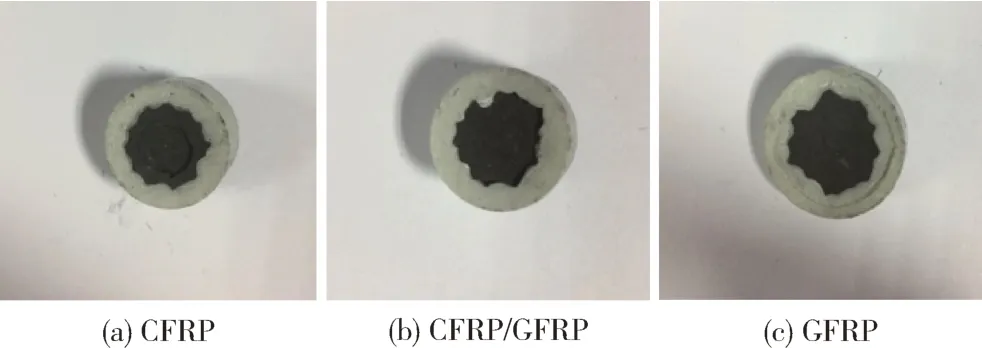

由混杂杆体的界面剪切强度测试可知,皮层、芯层、皮/芯界面层的界面剪切强度分别为72.60、50.87、41.35 MPa。通过数据比较可知,皮层纤维树脂界面黏结性能优于芯层,皮/芯界面层为杆体的薄弱层,易发生剪切破坏。图6给出了混杂杆体的界面剪切破坏模式。

图6 碳/玻璃纤维混杂杆界面的剪切破坏模式Fig.6 Interface shear failure mode of the carbon/glass fiber reinforced hybrid rod

综上测试结果可知,混杂杆体皮/芯界面层为杆体的薄弱层,易发生界面脱黏破坏。故此,杆体锚固系统设计过程中应考虑如何避免由于皮芯薄弱层界面脱黏而引起锚固承载力的下降。

2.3 碳/玻璃纤维混杂杆体的锚固性能

本节设计了考虑混杂杆体特性的几种典型锚固系统,包括碳纤维层锚固系统、力学挤压锚固系统与黏结型锚固系统,通过试验与模拟研究了锚固系统的锚固机理与承载力;通过分析锚固系统存在的问题,最终提出一种适用于混杂杆体的复合型锚固系统,结合有限元模拟和拉伸实验验证了锚固系统的锚固承载力。

2.3.1 碳纤维层锚固系统

2.3.1.1 碳纤维层黏结锚固系统

为了克服皮层和芯层的变形不协调,碳纤维层黏结锚固系统考虑在锚固区域内将皮层剥离,仅对芯层进行黏结以实现混杂杆体的锚固。锚固系统的设计如图7 所示,包括锚具钢管、环氧树脂填料和皮层剥离后混杂杆体,其中剥离长度约为250 mm,剥离后的混杂杆体如图8(a)所示。锚固过程采用砂纸打磨以增加芯层表面粗糙度,随后将混杂杆体置于锚具内部并进行灌胶处理;最后将锚固系统置于室温下固化48 h后进行拉伸测试,如图8(b)所示。根据拉伸测试结果可知,该锚固系统的极限锚固承载力为140.5 kN;从图8(c)可以看出,锚具端部B 点在拉伸后滑移至A点,暗示了混杂杆体从锚固树脂中产生滑移。脱离层皮/芯界面的微观形貌如图9 所示,可以发现皮/芯界面层发生分离并产生一定的微裂纹,玻璃纤维皮层由于剥离作用失去承载能力,仅依靠芯层与锚固填料间的界面黏结强度不足以将芯层CFRP 拉断,较低的锚固承载力取决于芯层与环氧树脂填料间的黏结强度。

图7 碳纤维层黏结锚固系统示意图Fig.7 Schematic diagram of bonding-type anchorage system for the carbon fiber layer

图8 碳纤维层黏结锚固系统的锚固过程及破坏方式Fig.8 Interface shear failure mode of the carbon/glass fiber reinforced hybrid rod

图9 脱离层皮/芯界面的微观形貌Fig.9 Microscopic morphology of shell/core interface at the abscission layer

2.3.1.2 碳纤维层楔块-挤压锚固系统

为了提升上述黏结型锚固系统的锚固承载力,本节提出了碳纤维层楔块-挤压锚固系统,考虑在剥离后的芯层内加入钢楔块,通过梯度挤压作用将外部荷载传递至锚具上。锚固系统的设计如图10 所示,包括锚具钢管、楔块及混杂杆体三部分。锚固完毕后进行拉伸测试,杆体的破坏模式如图11所示,芯层在剥离端处发生拉伸断裂,极限锚固承载力为220.3 kN。相比于碳纤维层黏结锚固系统,楔块-挤压锚固系统的锚固承载力提升了56.8 %,但由于皮层剥离作用导致界面减小,降低了混杂杆体的锚固承载力。

图10 碳纤维层楔形锚固系统示意图Fig.10 Schematic diagram of wedge-type anchorage system for the carbon fiber layer

图11 碳纤维层楔形锚固系统的破坏模式Fig.11 Failure mode of wedge-type anchorage system for the carbon fiber layer

2.3.2 力学锚固系统

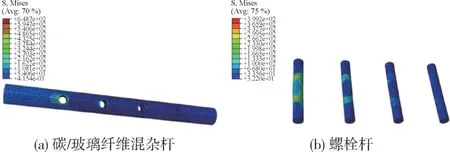

本节提出了螺栓杆力学锚固系统,利用混杂杆体、高强螺栓杆与锚具钢管三者间摩擦力及锚具内环氧树脂填充剂传递外荷载,采用有限元模拟及拉伸试验研究螺栓杆锚固系统的应力分布及极限承载力。螺栓杆锚固系统的有限元模型如图12 所示,包括混杂杆体、环氧树脂填充剂、锚具钢管及高强螺栓杆,其中螺栓杆直径为8 mm,数量为4 个,间距为40 mm;钢管/树脂、钢管/螺栓杆界面接触属性设置为摩擦型,混杂杆体、黏结树脂与螺栓杆间接触方式均采用Tie类型。

图12 螺栓杆锚固系统有限元模型Fig.12 Finite element model of the bolt rod anchorage system

有限元模拟结果如图13 所示,可以发现混杂杆体沿锚固长度应力分布极不均匀,在螺栓孔处应力集中现象显著,最大应力出现在开孔处。随远离加载端,混杂杆体和螺栓杆的应力随之减小。结合拉伸试验结果可知,锚固系统的极限锚固承载力为203.03 kN,其破坏模式为皮层发生表面劈裂(图14),这是由于混杂杆体在开孔处截面面积减小,在外荷载作用下易形成应力集中,试验结果与有限元模拟结果相吻合,验证了锚固系统的极限锚固承载力受穿孔截面处杆体的拉伸及剪切强度而限制。

图13 螺栓杆锚固系统的应力云图Fig.13 Colored stress patterns of the bolt rod anchorage system

2.3.3 黏结型锚固系统

本节采用有限元模拟与拉伸试验研究了直筒黏结型锚固系统的应力分布和极限锚固承载力,通过模拟预测了当杆体发生理想破坏时的极限锚固承载力。

2.3.3.1 有限元模拟

黏结型锚固系统主要部件包括混杂杆体、环氧树脂填料和钢管三部分,有限元模拟参数如表1 所示,其中钢管外径为50 mm,长度为200 mm;钢管/树脂填料、树脂填料/皮层以及皮/芯界面层的接触方式统一设置为Tie类型。

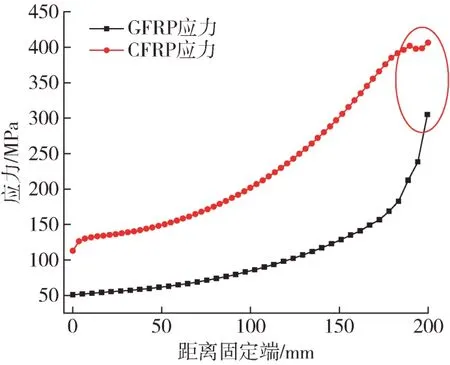

有限元模拟混杂杆体皮层和芯层的应力分布如图15 所示。对于芯层CFRP 而言,其应力沿锚固长度分布不均,随远离加载端而逐渐减小,最大应力和应变均出现在加载端处,大小分别为406.4 MPa 和0.262 %,最小应力出现在固定端,大小为113.2 MPa。当假定芯层CFRP拉伸断裂应变为1.17 %,可预测当芯层CFRP 断裂时锚固系统的极限锚固承载为:85 kN×1.17 %/0.262 %=379.6 kN,其中85 kN 为有限元模型的施加荷载。类似的应力分布情况也出现在皮层GFRP,最大应变出现在加载端处,大小为 0.448 %。当假定皮层GFRP 的极限应变为1.67 %,由此可预测当皮层GFRP 发生断裂时,锚固系统的极限锚固承载力为1.67 %/0.448 %×85 kN=316.9 kN。由此可知锚固系统的锚固承载力介于316.9~379.6 kN。

图15 直筒黏结型锚固系统的应力分布Fig.15 Stress distribution of the straight bond-type anchoring system

2.3.3.2 锚固拉伸验证

通过拉伸试验,本文获得了直筒型黏结锚固系统的极限锚固承载力为94.8 kN,进一步获得杆体/树脂填料界面的平均黏结强度为7.95 MPa,破坏方式为杆体从锚具中滑移。结合有限元模拟与试验结果分析,黏结型锚固系统中混杂杆体沿锚固长度分布不均,易在加载端处形成应力集中,同时混杂杆体界面薄弱层处易产生脱黏破坏。有限元模拟结果预测的极限锚固承载力介于316.9~379.6 kN 之间,破坏模式为皮层先断裂,芯层随后断裂,材料的极限性能无法充分发挥。

2.3.4 不同锚固系统的破坏机理分析

针对碳纤维层黏结锚固系统,其破坏机理是由于杆体与锚固树脂界面的黏结强度不足,当外部拉伸荷载高于杆体-树脂界面的极限黏结性能时,即发生杆体从锚固树脂中的拔出破坏并发生界面脱黏[图16(a)],而此时外荷载并未达到杆体的极限承载性能,即杆体本身没有发生破坏,材料的极限性能不能充分地发挥。

图16 不同锚固系统的破坏机理图Fig.16 Failure mechanism diagrams of different anchoring systems

针对碳纤维层楔块-挤压锚固系统,由于皮层从芯层表面剥离,混杂杆体截面面积大幅降低,降低比例高达60.11 %。由于截面削弱玻璃纤维皮层完成失去承载能力,随外荷载增加到碳纤维层的极限拉伸强度,混杂杆体发生芯层CFRP 的拉伸断裂[图16(b)],锚固系统的承载力由于截面减小而远低于混杂杆体的实际承载力。此外,由碳纤维层发生极限拉伸断裂可知,这种通过楔块物理挤压与树脂化学黏结作用的荷载传递机理是有效的。

针对螺栓杆力学锚固系统,由于开孔作用导致杆体截面面积减小了17.7 %,同时在开孔处易形成应力集中现象,这也被有限元模拟结果所验证。当外荷载通过杆体传递至锚具开孔截面处,截面处应力集中现象加剧并形成初始微裂纹,随外荷载增加微裂纹在杆体皮层沿荷载方向不断扩展,最终导致皮层表面的劈裂破坏[图16(c)]。上述破坏模式说明削弱杆体截面易造成变截面处应力集中与损伤的形成,不能实现杆体的可靠锚固。

针对黏结型锚固系统,其破坏机理与碳纤维层黏结锚固系统相似,主要是由于混杂杆体与锚固树脂界面黏结强度不能为混杂杆体提供足够的锚固承载力,一般发生杆体从锚固树脂中的脱黏破坏[图16(d)。这也说明仅依靠杆体与锚固树脂之间的界面黏结性能无法实现杆体的可靠锚固,锚固承载力受限于杆体与锚固树脂的界面黏结强度的影响。

2.3.5 楔块-黏结复合型锚固系统

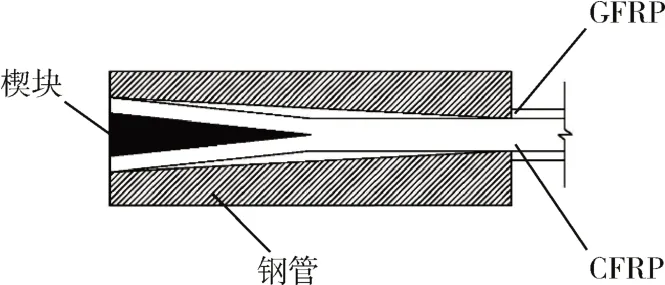

根据上述典型锚固系统中存在的截面削弱、应力集中及界面脱黏等问题,本节提出一种采用物理挤压和化学黏结作为主要受力模式的楔块-黏结复合型锚固系统,一方面考虑在混杂杆体内楔入高强钢楔块增加杆体的整体梯度,并利用梯度杆体与锚具钢管内壁间挤压作用传递外荷载;另一方面考虑在钢管内填充环氧树脂填料,利用混杂杆体/树脂填料间的黏结性能传递外荷载,锚固系统的设计如图17 所示。针对上述锚固系统首先采用有限元模拟获得锚具内杆体的应力分布,最后结合拉伸试验获得锚固系统的极限锚固承载力。

图17 楔块-黏结复合型锚固系统的设计图Fig.17 Design sketch of the wedge-bond compound anchoring system

2.3.5.1 有限元模拟

混杂杆体和锚具钢管总长度为300 mm,包括梯度段长度100 mm 和直筒段长度200 mm;锚固系统各单元界面连接方式如下:皮/芯界面层、芯层/高强楔块及皮层/树脂填料界面接触方式均设置为Tie类型,皮层/锚具钢管及树脂填料/锚具钢管界面接触方式均采用摩擦型,摩擦系数为设置0.5。

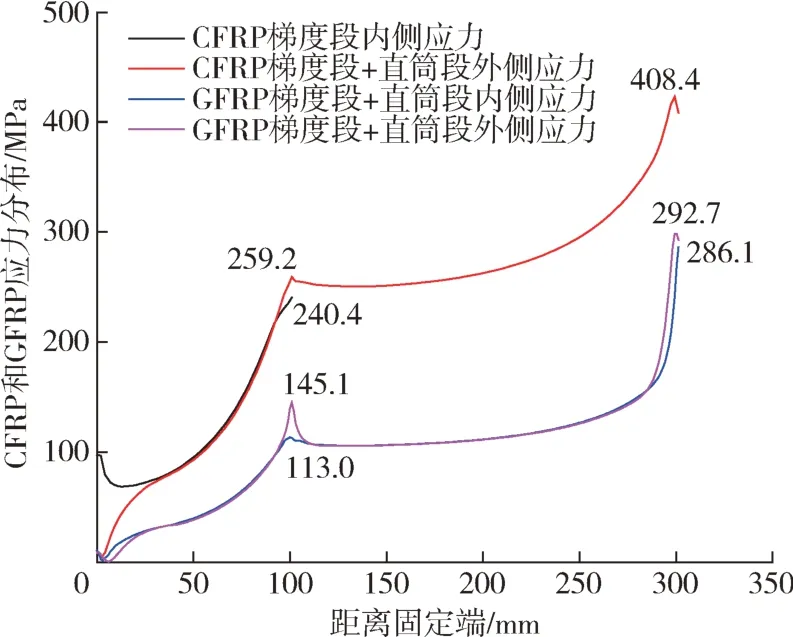

图18 为楔块-黏结复合型锚固系统锚具内皮层和芯层的应力分布。可以发现,芯层和皮层的应力沿锚固长度分布较均匀,未出现明显的应力集中,皮层内侧和外侧最大应力分别为145.1 MPa 和113.0 MPa,芯层内侧与外侧最大应力分别为259.2 MPa和240.4 MPa;皮层和芯层内外侧极限应力差值不大,说明了杆体受力更均匀,不易在局部产生失效破坏。

图18 楔块-黏结复合型锚固系统的应力分布Fig.18 Stress distribution of the wedge-bond compound anchoring system

2.3.5.2 拉伸测试

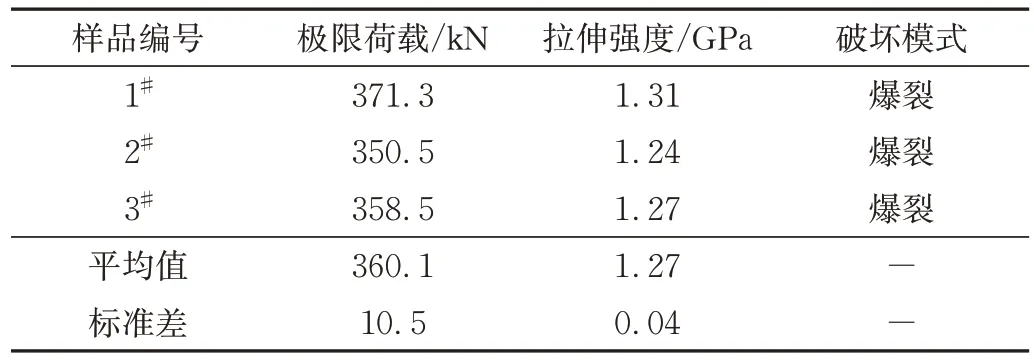

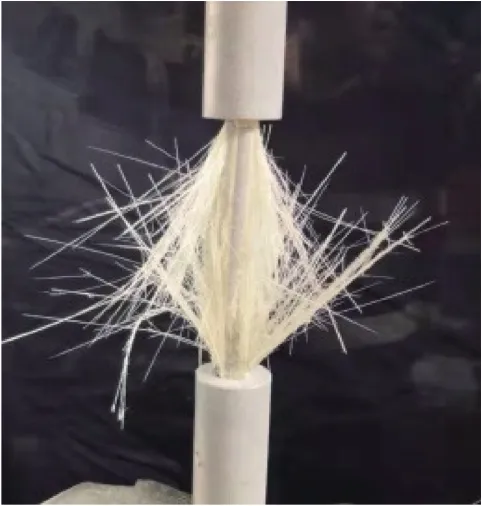

表2给出了混杂杆的拉伸测试结果,其拉伸破坏模式如图19 所示。由表2 可知,混杂杆体的拉伸极限荷载为360.1 kN,拉伸强度为1.27 GPa,锚固系统破坏模式为杆体发生爆裂破坏,锚具内未出现杆体滑移现象。上述试验结果与有限元模拟预测结果吻合较好,验证了有限元模拟的准确性。根据有限元模拟预测结果可知,当芯层CFRP 发生断裂时锚固系统的极限锚固承载为379.6 kN;当皮层GFRP 发生断裂时,锚固系统的极限锚固承载力为316.9 kN。根据试验结果可知,锚固系统的极限锚固承载力为360.1 kN,此数值与芯层发生破坏时较为接近,这说明了混杂杆体的破坏模式始于芯层发生断裂破坏(芯层CFRP 的断裂伸长率低于皮层GFRP),随后将部分外荷载传递至皮层。当外荷载增加达到皮层材料的极限应变时,皮层GFRP 发生断裂破坏。此外,由试验获得的锚固承载力介于有限元模拟预测值之间可知,芯层和皮层的破坏伴随着一定的重叠与交叉,即存在芯层和皮层的同时断裂。

表2 碳/玻璃纤维混杂杆的拉伸测试结果Tab.2 Tensile test results of carbon/glass fiber reinforced hybrid rod

图19 楔块-黏结复合型锚固系统的拉伸破坏模式Fig.19 Tensile failure mode of the wedge-bond compound anchoring system

3 结论

(1)碳纤维层树脂黏结锚固系统受杆体-树脂填料界面黏结强度限制,锚固承载力低,破坏模式为杆体的脱黏破坏;碳纤维层楔块-挤压锚固系统由于杆体截面削弱导致皮层的拉伸性能无法发挥;

(2)螺栓杆锚固系统由于穿孔作用降低杆体截面积,易在穿孔处形成应力集中,导致皮层的劈裂破坏;

(3)黏结型锚固系统中杆体皮层和芯层沿锚固长度分布不均,皮/芯界面层为锚固系统薄弱层,易发生两者的界面脱黏破坏;

(4)楔块-黏结复合型锚固系统内杆体皮层和芯层应力分布均匀,杆体发生爆裂破坏,极限锚固承载力为360.1 kN,皮芯层材料性能充分发挥。