基于ADAMS的直齿圆柱齿轮动态性能仿真分析

王春明,张 磊,张 彭

(1.徐州博远传动机械有限公司,江苏 徐州 221100;2.徐州工程学院 机电工程学院,江苏 徐州 221018)

0 引言

直齿圆柱齿轮是齿轮传动中的关键部件,广泛应用于短距离传动场合,主要用于减速器、变速箱、组合传动轮系,具有传动平稳、工作效率高、无轴向分力等特点。随着工业技术的不断发展,相关领域对于齿轮组传动的精确性、平稳性提出了更高的要求,特别是一些高精密仪器,任意齿轮对的传动情况都会对仪器的工作性能造成影响,因此对齿轮组的工作特性进行深入研究显得尤为必要。

基于齿轮组实体的研究工作周期长、成本高、测量分析误差较大,所能研究的内容也受测量方式等的诸多限制,其研究效率较低。随着虚拟仿真技术的快速发展,虚拟仿真软件趋于成熟,使用虚拟仿真技术对齿轮组进行仿真研究具有周期短、成本低、研究内容丰富多样、数据测量计算准确等诸多优点。目前,有许多专家学者在对齿轮传动动力学特性进行研究分析,王晓芳等[1]利用Pro/E软件建立动车组齿轮箱模型,利用ADAMS对其进行动力学仿真分析,计算得到齿轮箱齿轮的角速度、齿轮间啮合力,并进行对比分析;朱玉泉等[2]利用Solidworks建立减速器行星齿轮传动三维模型,利用ADAMS对其进行运动学仿真分析,获取输出角速度及角加速度,以此分析行星齿轮系统传动的平稳性和可靠性;蔡晓娜[3]建立直齿圆柱齿轮动力学模型,对其转速及动态啮合力进行仿真分析,研究结果为直齿圆柱齿轮传动性能改善、振动噪声的减小及啮合特性的优化提供理论依据。

本文利用虚拟样机仿真技术对直齿圆柱齿轮组进行深入研究与分析,通过ADAMS软件建立直齿圆柱齿轮的虚拟样机模型,获取主动齿轮及从动齿轮的转动角速度,并对主动齿轮添加负载,获取直齿圆柱齿轮啮合齿对的啮合力,相关数据为直齿圆柱齿轮的有限元分析提供理论依据。

1 直齿圆柱齿轮实体模型建立

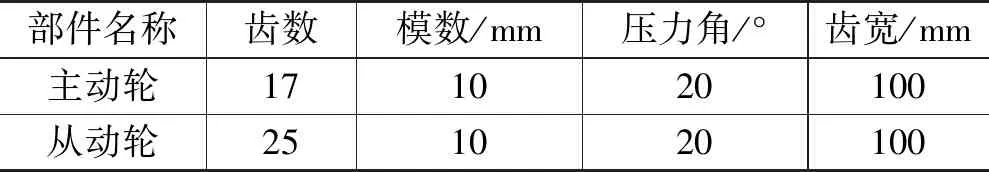

本文研究的直齿圆柱齿轮组为减速齿轮组,由一大一小两个齿轮组成,其中小齿轮作为主动轮,大齿轮作为从动轮。齿轮组的相关参数如表1所示。

表1 齿轮组参数

根据表1中主动齿轮及从动齿轮相关参数,在Solidworks中绘制主动齿轮及从动齿轮的三维实体模型,进行装配,得到主动齿轮与从动齿轮相互啮合的齿圆柱齿轮组,装配体模型如图1所示。

2 直齿圆柱齿轮动力学仿真分析

在建立正确的直齿圆柱齿轮组三维实体模型基础上,利用ADAMS软件建立虚拟样机模型,对齿轮组进行动力学仿真,并对齿轮动态特性进行分析。

2.1 建立直齿圆柱齿轮虚拟样机模型

将直齿圆柱齿轮三维实体模型另存为Parasolid(*.x t)格式导入ADAMS软件,对其进行过约束检查[4],在Solidworks中对模型建立不正确的结构、配合进行修改,重新导入ADAMS软件,直至模型验证正确。在ADAMS中对直齿圆柱齿轮虚拟样机模型进行前处理,设置模型相关材料属性,定义部件材料属性为steel。而后设置零部件之间的运动副关系,如表2所示。

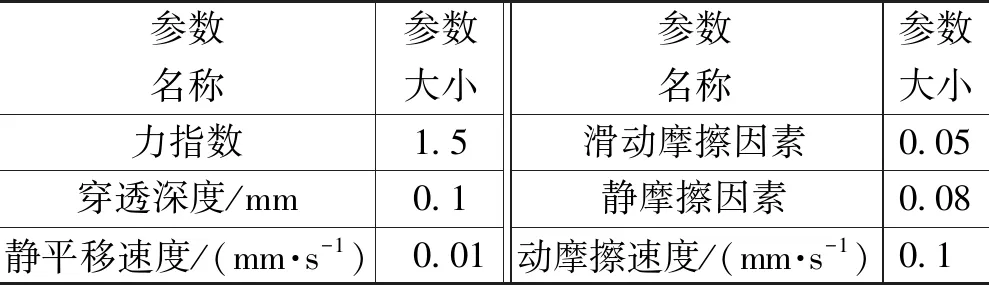

为了模拟直齿圆柱齿轮传动实际工况,利用仿真软件接触力功能模拟两轮齿之间的啮合力,接触力相关参数设置如表3所示[5]。

表3 接触力参数

为使直齿圆柱齿轮虚拟样机模型运动,需对主动轮添加驱动函数,为使齿轮转动平稳,在0~1 s设置缓冲时间,转速由0逐渐增加至3 000°/s,运动至5 s齿轮停止转动,其中STEP函数设置为STEP(time,0,0,1,3 000 d),为模拟实际工况,需对主动齿轮添加负载450 kN。同样在0~1 s设置缓冲时间,负载由0逐渐增加至450 kN,STEP函数设置为STEP(time,0,0,1,450 000),其中设置完成的直齿圆柱齿轮虚拟样机模型如图2所示。在此基础上,设置仿真时间5 s,仿真步长1 000步,对其进行动力学仿真。

图2 虚拟样机模型

2.2 动力学仿真结果分析

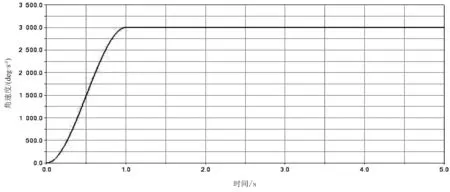

对建立的直齿圆柱齿轮虚拟样机模型,根据实际工况,添加驱动函数及负载后,对其进行动力学仿真,对仿真结果进行分析,得到主从齿轮输入角速度如图3所示。

图3 主动轮角速度

从图3能够得出在0~1 s属于缓冲期,主动轮角速度由0逐渐增加至3 000°/s,防止角速度的突变造成仿真误差。1~5 s主动轮角速度保持平稳,角速度维持在3 000°/s,直齿圆柱齿轮平稳转动,在此阶段得到的齿轮动力学参数较为准确,误差较小,获取从动齿轮输出角速度变化曲线如图4所示。

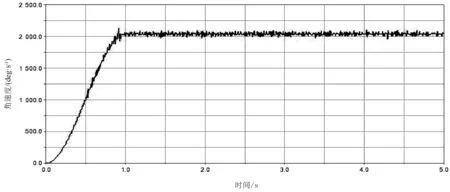

图4 从动轮角速度

从图4能够得出,从动轮在0~1 s,从动轮角速度逐渐增加至最大值,曲线走势与主动轮角速度变化曲线走势一致,其角速度最终在2 040°/s上下范围内小幅波动,仿真计算得其传动比约为1.47,与理论传动比相等,验证了虚拟样机模型的准确性[6]。1 s之后曲边呈现周期性变化趋势,主要是由于齿轮在稳定运转阶段进行周期性啮合引得的,而波动是由于直齿圆柱齿轮在相互啮合过程中的振动、碰撞噪声所引起的[7],获取主动轮施加载荷曲线如图5所示。

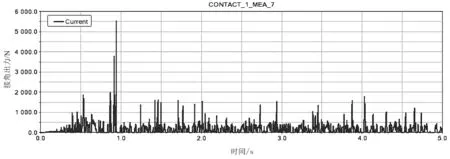

从图5可知,在0~1 s时间内,负载由0逐渐增加至450 kN;在1~5 s时间内,保持稳定负载输入,为主动轮施加负载模拟实际工况后,通过软件功能求解出齿轮对接触力的动态变化过程,如图6所示。0~1 s的过程中,接触力峰值不断增大,且呈现波动趋势,于1 s左右接触力达到最大[8],1 s之后接触力变化呈现周期性波动,表明齿轮间在啮合过程中有明显的冲击现象。

图6 直齿圆柱齿轮啮合齿对的动态啮合力

3 结语

通过建立直齿轮轮组的虚拟样机模型,根据实际工况对主动轮施加实际负载以及转速,对其进行动力学仿真分析,得到从动轮的输出转速,计算其传动比等于理论传动比,验证了虚拟样机模型的准确性。通过对轮齿啮合力的仿真分析,得出啮合力处于周期性波动的结论,对于研究齿轮组共振频率具有一定的意义,有利于深入研究齿轮组噪声以及振动,以便提升运转平稳性。