电化学强化污泥脱水效能研究进展

韩清华, 周 品, 孙智毅, 王书博, 王玲玲, 张书萍, 周全法,

(1.江苏理工学院资源与环境工程学院,江苏常州 213000;2.常州工学院化工与材料学院,江苏常州 213000)

0 引言

随着工业化和城市化的快速发展, 污水处理过程中产生的过量污泥是污水处理厂和政府面对的挑战之一。 2022 年, 中国的污泥产生量已达到8 909万t(含水率80%),污水污泥不仅含水率高、易腐烂、气味强烈,而且含有大量的致病菌、寄生虫卵等难以降解的重金属[1]。 如果不采取合理的处理处置方式,将对生态环境造成不可逆的伤害[2]。

脱水作为污泥调理的重要步骤, 可显著减少污泥体积,降低后续运输和处置成本[3]。 由于污泥具有特殊的胶粘性[4],其污泥颗粒在水中形成稳定的悬浮状态,如果只使用机械脱水处理,很难达到后期处置条件[5]。生物法(如酶催化)、化学法(如电化学、臭氧)和物理法(如微波、冷冻)等污泥处理已被广泛研究。电化学处理污泥可以将污泥的含水量从约80%降低到40%以下,同时无需投加化学试剂就能够消除污泥异味和病原体,从而显著节省成本[6]。 由于其过程中化学试剂使用较少,反应装置面积占地少,易于安装与操作等优点[7],是目前作为污泥脱水技术的主要处理方法。 电化学在污泥稳定和资源回收方面的潜力已经得到充分证明, 但以往的研究主要针对提高污泥脱水性能的方法和技术, 对于电化学联合工艺处理污泥脱水技术存在的相关问题缺乏综述概括, 旨在通过本文对于电化学及电化学联合其他方法强化污泥脱水的应用具有参考意义。

本文主要探讨了电化学处理技术在污泥脱水工艺中的应用现状, 重点分析了电化学改善脱水效能的机理,阐述了电化学联合处理工艺的潜在优势、限制及挑战, 并对该工艺在实际中的应用前景进行了展望。

1 电化学强化污泥脱水研究现状

1.1 电化学处理污泥脱水机理

电化学法是阴阳极间的电子连续性运输过程中所发生的电解水反应,阳极发生析氧反应放出质子,阴极发生析氢反应形成羟基阴离子。 污泥中的胶体颗粒通常具有负电荷, 易被具有较高密度的正电荷层包围。当施加电场时,通常带负电荷的粒子会向正电荷电极移动。污泥中细胞间隙水易被驱赶至负极,阴离子和阳离子根据其自身的离子迁移率进行电迁移传输[8],中和了污泥表面负电荷,降低絮凝体的粘附力,改善污泥的疏水性和絮凝性,从而促进固液分离过程见图1[9]。

电化学可以直接破坏污泥絮凝体, 引起细胞质溶解[10],细胞破裂,粘度降低,释放间隙水和蛋白质、多糖等物质,从而提高污泥脱水性能[11]。 污泥表面结构被破坏,菌胶团内的自由水被大量释放,污泥脱水性能得到改善。

1.2 电化学处理污泥脱水研究现状

电化学脱水技术能够通过在污泥中施加电场,破解了污泥胞外聚合物(EPS),使得污泥絮体结构破坏[12],改变污泥中水分分布情况,并将结合水转变成自由水使其更容易去除。 电化学及电化学联合其他工艺改善污泥脱水性能的处理条件及脱水效果见表1。 在电压为20 ~30 V,电解时间为20 ~120 min时,对污泥脱水效能的提高有正向作用,污泥毛细吸水时间(CST)下降19.6%~35.9%[9,12,13]。 电解引起的阳极层和阴极层的酸化和碱化破坏了污泥的结构,加速EPS 的降解,使结合水释放[14],改善了污泥脱水性能。电解导致的阳极层酸化,使带负电荷的官能团质子化,加速Zeta 电位的变化[15]。污泥颗粒之间的静电排斥相互作用减弱,利于污泥颗粒聚集,污泥含水率可由83.1%降至53.1%[16]。污泥电脱水过程中存在较强的离子迁移现象, 导致电脱水后污泥各层细胞的电导率均显著降低。 随着电压的增加[17],阳极层、中间层和阴极层污泥的电导率均不断降低, 增强了电脱水过程中的离子迁移行为, 水分迁移行为与其密切相关。 存在于还原环境的原污泥氧化还原电位值接近-60 mV,经电脱水后污泥的氧化还原电位值均为正[18],且含水率降至60%。 在电压从5 V 增加到25 V 时,CST 降低33.5%[9]。 超过20 V 时,对污泥的减量及反应速率趋于平稳。 污泥阳极层和阴极层的氧化还原电位差增大, 阳极氧化和阴极还原反应的加剧。电解质是电解处理的过程中的必要条件,添加电解质能有效增强氧化自由基的生成,如在电解过程中添加氯化钠,能产生氧化自由基同时形成大量的活性氯离子,氧化污泥细胞,有助于提高污泥脱水性能。添加量直接影响污泥脱水效率,不投加氯化钠时,CST 减少32.6%, 在氯化钠浓度为10 mmol/L时,CST 减少93.9%, 当NaCl 浓度超过10 mmol/L 时,CST 减少则不明显[19]。 氯化钠浓度超过临界值时,过度氧化的污泥细胞无定形增多反而不利于污泥脱水效能。

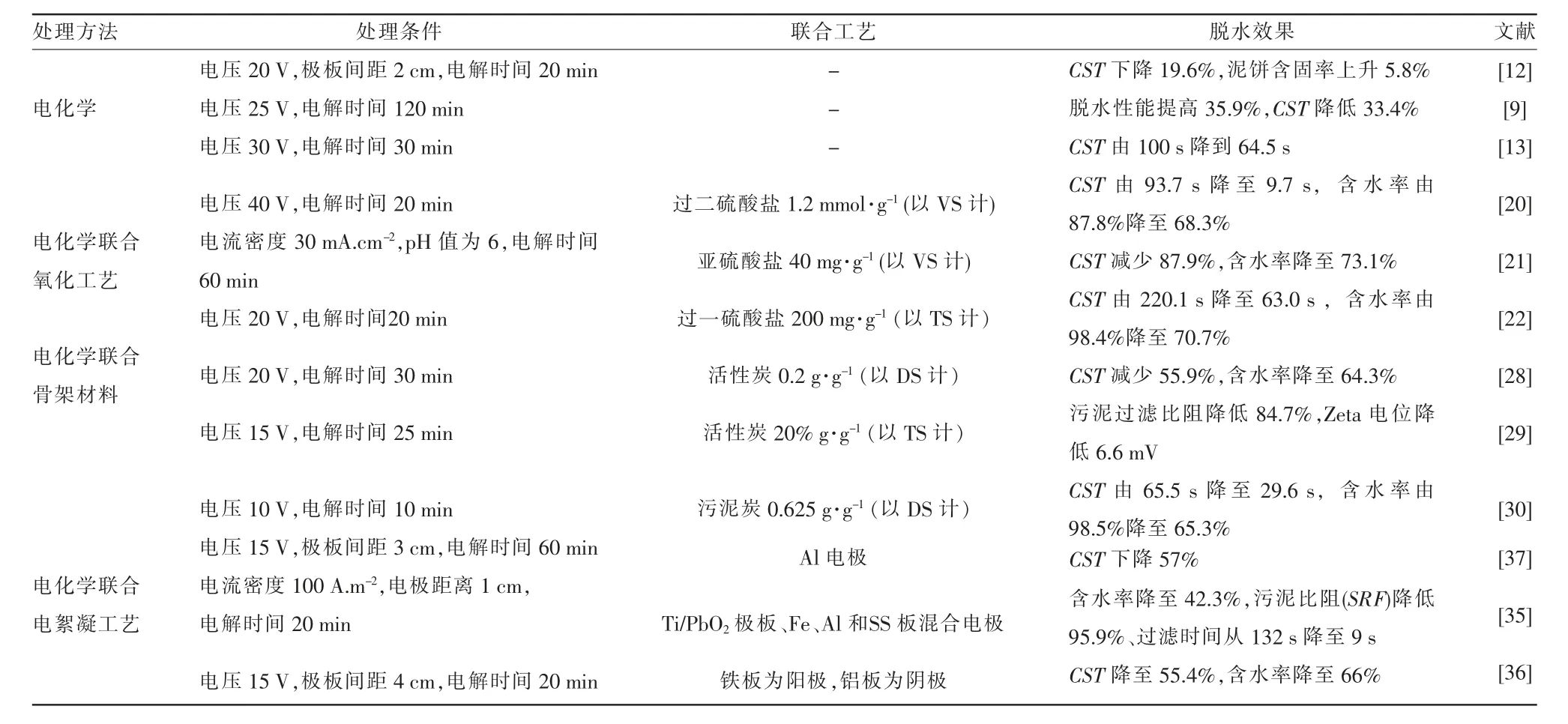

表1 电化学技术处理污泥脱水研究现状

单一电化学处理污泥过程中形成的氧化物质有限,对EPS 的降解和结合水释放的影响不足以改善污泥脱水状态, 且在电解过程中存在阳极材料腐蚀严重、正极附近污泥含水率差异大、污泥泥饼含水率不均匀等问题, 现阶段电化学联合其他方法共同处理污泥来提高污泥脱水性能是目前研究热点。

2 电化学联合其他工艺对污泥脱水性能的影响

2.1 电化学联合氧化工艺强化污泥脱水效能

电化学处理对提高污泥脱水性能具有正向作用, 但由于在电化学电解过程中形成的氧化活性物质有限,对EPS 降解和结合水释放的影响不足以改善压滤过程中的脱水, 电化学与氧化工艺相结合来提高污泥脱水效能是目前研究的热点之一。

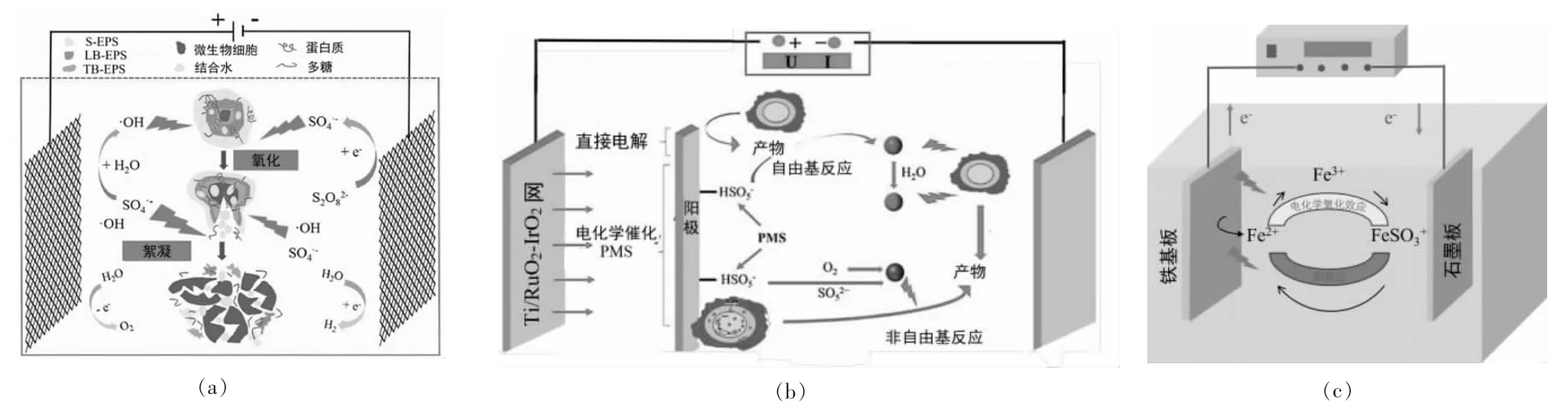

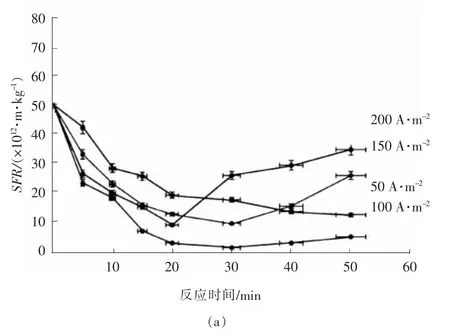

电解活化过硫酸盐氧化提高污泥脱水性能时,电压裂解污泥细胞释放胞内多糖、蛋白质、腐植酸等小分子物质[20],过硫酸盐氧化破坏EPS 中的亲水含氧官能团。 细胞膜的破裂和亲水物质的降解[21],致使污泥细胞内部的结合水被释放,见图2 和图3。

图2 电化学联合氧化工艺处理污泥过程

图3 电化学联合氧化工艺处理污泥效能分解

提高污泥的Zeta 电位,降低污泥絮体颗粒间的排斥力,污泥EPS 分解的过程中,蛋白质的减少削弱了污泥中细胞聚合物的亲水性[22]。 不稳定颗粒相互碰撞、聚集、沉降,形成通道,利于结合水及间隙水的排出。 在电压20 ~40 V,电解时间20 ~60 min,过硫酸盐添加40 ~200 mg/g (以TS 计)时,有助于强化污泥脱水效能,污泥CST 下降71.4%~87.9%,含水率下降至68.3%~73.1%[20-22]。 相较于单独的电化学处理污泥CST 降低52%。

过硫酸盐的添加量直接影响污泥脱水效率,合适的添加量对处理条件有正向影响,例如,添加过硫酸盐(PMS)能直接影响污泥脱水效率,当添加PMS质量分数为200 mg/g 时, 含水率和CST 分别下降14.4%和115.4 s, 但添加量增加至300 mg/g 时下降趋势无明显变化。电压也同样影响着污泥脱水效率,在电压20 V 时, 污泥的含水率和CST 分别下降了6.3%和60.3%。 当电压高于20 V 时,含水率和CST的下降趋势无明显增加, 电压的持续提高对污泥脱水性能的改善有限[22]。 电化学联合氧化工艺增强了污泥中有机物的降解, 降低了滤液的毒性和重金属的生物利用性, 氧化剂的添加量对电化学处理效果影响较大,且过度添加会对生态环境造成二次污染。

2.2 电化学联合骨架材料强化污泥脱水效能

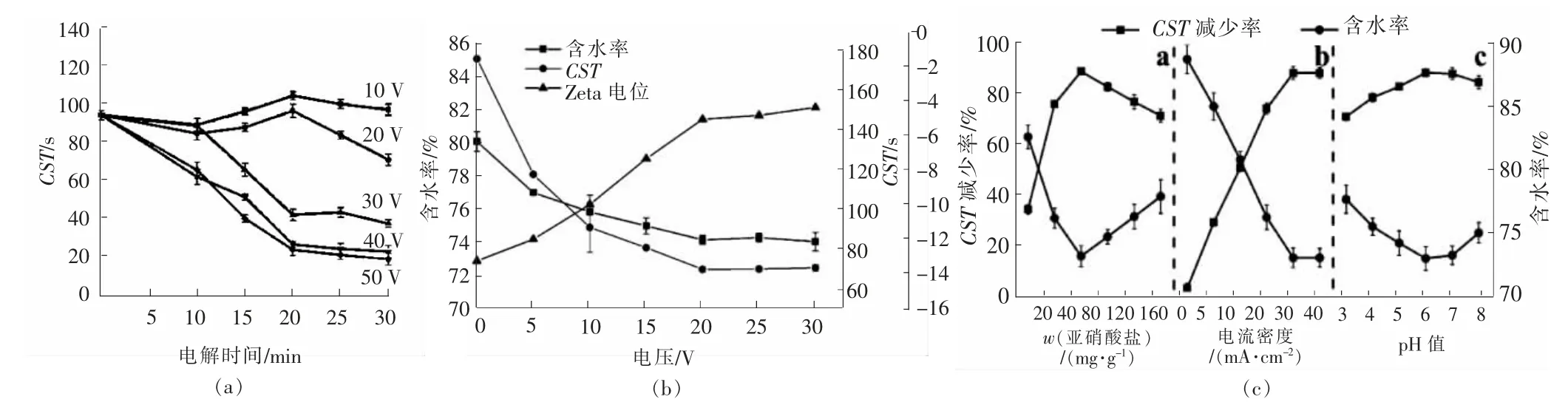

电解电压过高(>30 V)或者电解时间过长(>30 min)导致污泥中蛋白质、多糖和胶体颗粒等物质的过量释放[23]。 电极间距过小或者过大都能致使电解氧化污泥不均匀,阻碍污泥絮体的流动,削弱污泥脱水的稳定性,污泥的粘度的增加,降低了污泥的脱水性能[24]。 但在电化学处理污泥过程中加入生物炭类物质作为骨架材料,增强污泥细胞的结构,加强污泥中的水分释放,在电压10 ~20 V,电解时间10~30 min,投加生物质炭质量分数为0.2 ~0.625 g/g 时,强化了污泥脱水效能,CST 下降54.8%~55.9%, 含水率下降至64.3%~65.3%[27-29], 为细胞中水分流失创造更好的条件,有助于提高污泥脱水效率。具有丰富官能团的活性炭和污泥炭等颗粒炭被称为“第三电极”来增强电氧化能力。 电化学过程中,颗粒炭创造的通道允许污泥絮团吸附到其表面或者内部, 增强了裂解污泥细胞释放的大分子有机物的吸附, 导致结合水通过分散体输送[25]。 电场中极化形成的微电极可以作为替代电极加速破坏大分子, 降解成小分子。 除了电解过程中颗粒炭的吸附性和导电性的影响外[26],颗粒炭形成的丰富的微电极有助于提高电流效率和缩短反应物的迁移距离, 协同增强了污泥的脱水能力。活性炭可作为骨架材料,为污泥脱水过程中的出水提供通道, 进而提高污泥的压缩性和污泥泥饼的硬度[27]。 污泥基颗粒炭的介孔结构有利于污泥颗粒的吸附和污泥絮凝体的团聚, 表面富含羟基、羧基、羰基等含氧官能团见图4。 表明其具有亲水性能, 且具有稳定的表面电负性和丰富的化学反应位点。

图4 电解协同污泥基生物炭处理污泥及效能

生物质炭的投加量与电压影响着污泥脱水性能。 投加少量活性炭时,含水率下降到72.2%;当投加质量分数为0.2 g/g (以DS 计)时,含水率下降至64.3%,当投加过量时,影响污泥污泥的含固率,含水率不再下降反而有增加的趋势;当电压升到20 V时,逐渐降低到64.2%;但当电压进一步增加到25 V时,含水率则无进一步降低[28]。 颗粒炭添加量也是污泥脱水效率影响的主要因素, 当污泥基颗粒炭添加质量分数为0.625 g/g 时对污泥过滤性有积极作用,过量添加则降低了污泥的过滤性[29]。 污泥基颗粒炭表面丰富的含氧官能团积累更多的负电荷, 增强电荷斥力,且持水能力还抑制水的释放,从而削弱了污泥的脱水能力。

除了上述活性炭, 污泥基生物炭作为骨架材料之外,稻壳[30]、核桃壳[31]或其他生物质中提取的高纤维或富炭颗粒等作为骨架材料调理污泥, 联合电化学法处理后的脱水污泥饼焚烧产生更多的能量,有利于资源的利用。 在污泥处理过程中实现污泥的高值化,降低整个脱水处理成本[28],是更清洁、更可持续的方法同时又有利于去除污泥中的水分。 但考虑到污泥实体中重金属含量相对较高以及电解系统中电极的额外溶解, 重金属对污泥电脱水性能的影响还需要进一步研究。

2.3 电化学联合电絮凝强化污泥脱水效能

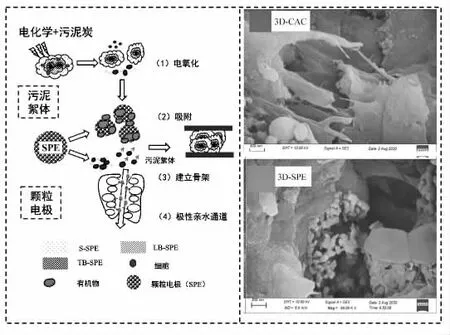

电絮凝是电化学综合了氧化和絮凝的处理方法。电化学通过氧化过程中,将污泥的结合水和有机组分释放到污泥上清液中[32],电絮凝则主要是由于三价阳离子在反应器中释放,见图5 和图6。

图5 电化学联合电絮凝处理污泥过程

图6 电化学联合电絮凝处理污泥效能分解

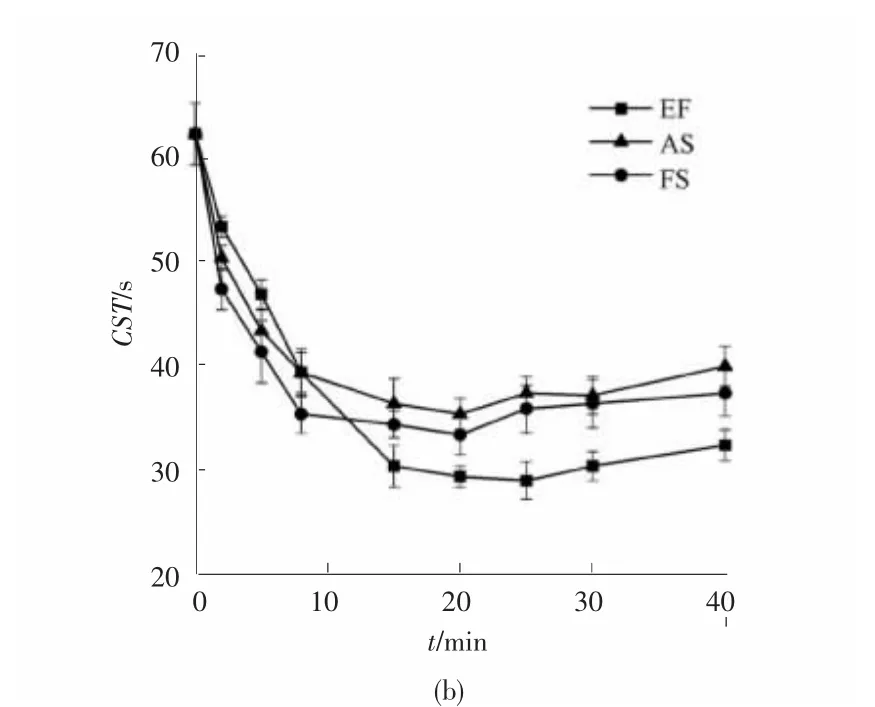

通过形成更大、更密的絮凝体来控制EPS 浓度和去除细颗粒[33],使得上清液中水分更快去除,污泥的脱水性能随着污泥有机组分的分解而减弱。 在电压15 V,电解时间20 ~60 min,极板间距在1 ~4 cm时,通过联合絮凝工艺强化了污泥脱水效能,CST 下降55.4%~57%,含水率下降至42.3%~66%。 相较于单独电化学处理,电压与电解时间相应减少40%~50%[35-37]。 在污泥中使用Fe 和Al 类阳离子有助于上清液中胶体菌群絮凝团聚,降低表面活性负荷[34]。当电解和电絮凝联合处理时, 电絮凝释放的三价阳离子产生较大的絮凝体阳离子,可以团聚电解时释放的有机物[35],三价阳离子与EPS 结合,减少结合水的同时,还能清除细小颗粒,提高污泥的脱水能力[36]。

极板间距、 电压和电解时间等因素直接影响电化学联合电絮凝对污泥的脱水效能。 极板间距通过影响电场强度, 进而影响污泥的破解程度, 如使用Al 电极,极板间距为4 ~5 cm 时,CST 没有太大的变化, 极板间距较小为1 ~2 cm,CST 先增大后减小,而极板间距为3 cm 时,反应较为稳定。 当电压增大至15 和20 V 时,Al 电极的CST 分别下降至18.5 和16.1 s,但当电压超过20 V 时,耗能较高,并会产生大量气泡溢出反应器,调理效果不好且不稳定;电解时间影响污泥中结合水的释放效率,Al 电极在60 min 时大部分结合水得以的释放, 此时的CST 下降了57%,调理效果较好。 随着电解时间的增加,CST下降幅度较低[37]。 电化学联合电絮凝处理污泥虽然操作简单,对环境无二次污染,但在电絮凝过程中电极易钝化和极化, 运行成本过高限制其发展导致目前只停留在实验研究阶段, 在实际污泥脱水处理工程中得到应用还需进行大量实验研究。

3 结论和展望

电化学工艺处理因其处理工艺简单、 脱水效率高和二次污染少等优点, 在资源回收中的应用越来越受到重视。 虽然目前电化学处理对污泥脱水性能有效且易于控制, 但由于运行成本高且产生卤素副产物,目前仍局限于实验室规模,在工业应用上普及程度低。因此,将电化学工艺处理后的污泥转化为有价值的资源, 为污泥的处理和安全处置提供了新见解,是未来发展过程中主要的研究方向。电化学在实际应用中存在各种挑战,包括能源消耗、总成本、过程有效性和系统稳定性, 但新型电极材料设计为电化学工艺在污泥处理和资源回收方面的未来应用提供了前景。 为了在未来实现“水-废物-能源联结”、“可持续发展”和“碳中和”的共同目标,需在污泥处理处置方面继续进行更高效资源回收方法。