逆流萃取回收废水中N,N-二甲基甲酰胺研究

孙 杨 王晓红 余英洲 谭英宇

(1. 浙江海翔药业股份有限公司,浙江 台州 318000; 2. 台州市前进化工有限公司,浙江 台州 318000)

N,N-二甲基甲酰胺(DMF)是一种无色透明的液体,沸点153 ℃(101.3 kPa),极性较强,可与水、醚、醇、酯、酮、不饱和烃和芳香烃等混溶,广泛应用于石油化工、农药、无机化工、有机合成、制药、合成纤维、人造革等领域。化工生产中,经常遇到含DMF废水的回收问题。目前DMF废水的处理方法主要有精馏法、萃取法、生化法、物化法、化学法等,其中萃取法是回收较低浓度DMF废水常用的方法。对DMF废水进行萃取常用的萃取剂有氯仿[1]、二氯甲烷[2]、邻仲丁基苯酚[3]等,本公司的谢菊冲等[4]以氯仿为萃取剂,对克林霉素合成中产生的低浓度含盐DMF废水进行萃取,优化了工艺条件,进行4次错流萃取后,可使废水中DMF含量降至0.5%以下,萃取相经精馏回收的DMF水分含量小于0.2%,可以满足回收套用的要求。但该工艺操作比较烦琐,如果能够在萃取塔中进行逆流操作,不仅可以大大简化操作,还可减少萃取剂用量或进一步降低萃取后废水中DMF的含量。

合适的萃取剂是实现分离目标的关键,根据文献报道和作者预实验的结果,氯仿作为萃取剂的选择性最高。作者以氯仿为萃取剂,选取带筛板的夏倍尔萃取塔[5]进行逆流萃取实验,考察萃取级数、搅拌转速、停留时间、溶剂比(萃取剂/废水)等对萃取效果的影响,为萃取塔的设计提供依据。

1 实验部分

1.1 实验试剂及仪器

氯仿;正丁醇(气相色谱分析时用作内标物);DMF废水(DMF含量为4%~5%)。

7890A气相色谱仪,安捷伦科技(中国)有限公司杭州分公司;带筛板的夏倍尔萃取塔,直径50 mm。

1.2 实验方法

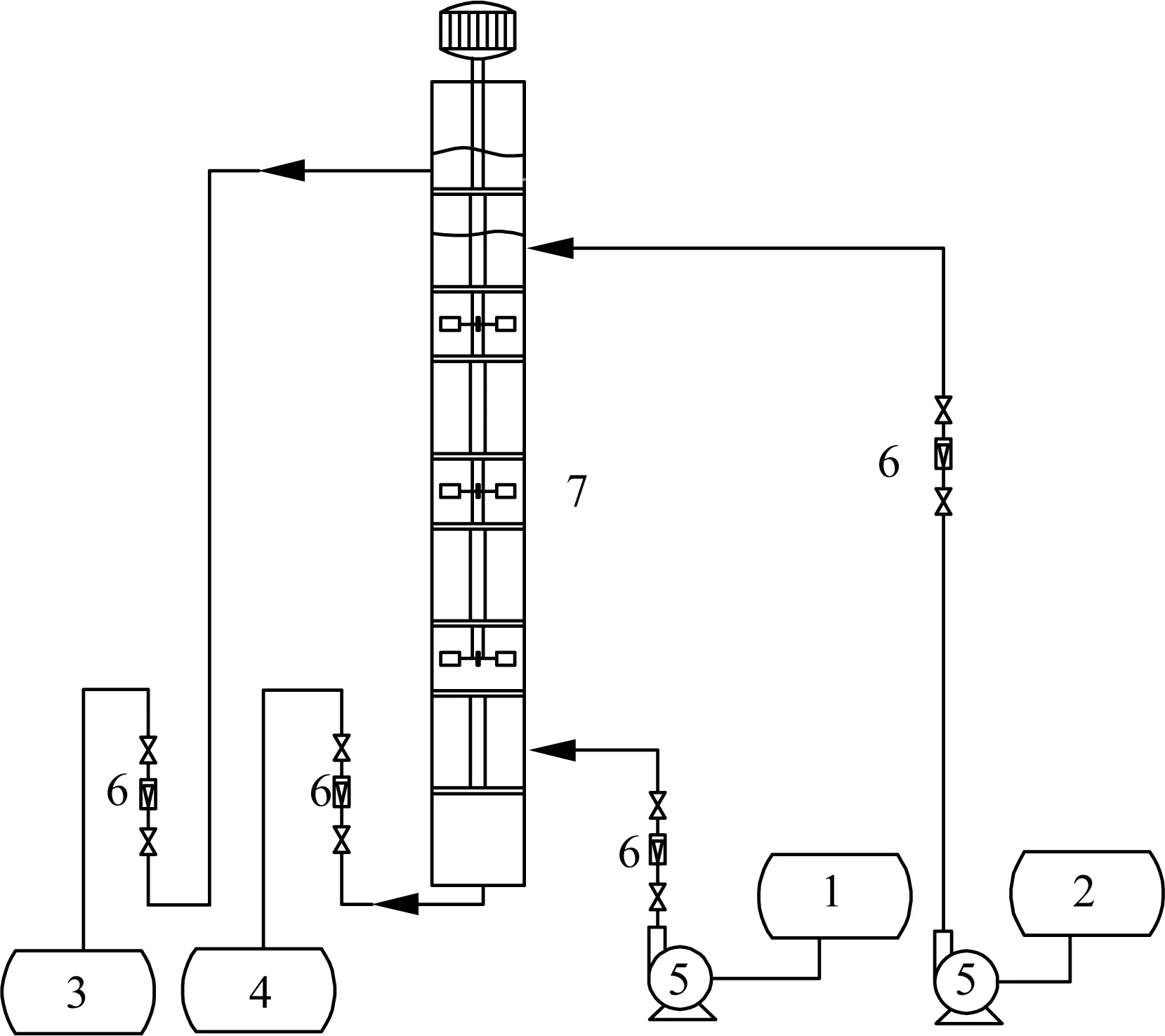

首先根据所需的萃取级数组装好萃取塔,通过蠕动泵向萃取塔中打入适量的萃取剂氯仿,开启萃取塔搅拌并调至合适转速,然后通过蠕动泵按设定的溶剂比和停留时间向萃取塔内打入废水和萃取剂,待运行稳定后每隔30 min对萃余相进行气相色谱分析,测定废水中残留的DMF含量,直至连续两次取样分析结果基本一致,即为该条件下的实验结果,然后改变实验条件继续进行实验或停止进料后结束实验,实验流程如图1所示。

1.废水储罐 2.萃取剂储罐 3.萃余相储罐 4.萃取相储罐 5.蠕动泵 6.流量计 7.萃取塔图1 实验流程示意图Fig. 1 Schematic diagram of the experiments

分析方法参照文献[6],以乙醇为溶剂、正丁醇为内标进行定量分析,气相色谱仪的测定条件为:FID氢火焰离子检测器,色谱柱为30 m×0.25 mm XP-1701,检测器温度250 ℃,空气流量300 mL·min-1、氢气流量20 mL·min-1、氮气流量20 mL·min-1,柱温50 ℃维持2 min,升温速率20 ℃·min-1,200 ℃维持3 min,汽化室温度200 ℃。

2 结果与讨论

2.1 萃取级数的影响

根据文献错流萃取的实验结果[4],对于DMF含量为4~5%的废水,为使萃余相中DMF含量降至0.5%甚至更低,需要的萃取级数应在3级以上。为此,在带筛板的夏倍尔萃取塔中,固定溶剂比为2,搅拌转速为260 rpm,每级停留时间为15 min,考察了萃取级数对萃取结果的影响,实验结果见表1(初始废水中DMF含量为4.76%)。

由表1可见,随着萃取级数的增加,萃余相DMF含量逐渐降低,表明萃取结果持续向好。当萃取级数大于5级时再增加萃取级数对萃取结果的改善并不明显,因此,逆流萃取级数以5级为宜。

表1 萃取级数对萃取结果的影响Tab. 1 Effect of the number of stages on extraction performance

2.2 搅拌转速的影响

萃取塔中的搅拌为液液两相的分散提供能量,使两相进行充分接触,从而有利于传质的进行。搅拌速度过慢,两相分散不充分,对萃取不利,搅拌速度过快,则容易发生液泛、乳化等现象,对萃取也不利。因此,合适的搅拌速度是获得良好的萃取结果的前提。为确定合适的搅拌转速,固定溶剂比为2,萃取级数为5级,每级停留时间为15 min,考察搅拌转速对萃取结果的影响,实验结果见图2(初始废水中DMF含量为4.63%)。

图2 搅拌转速对萃取结果的影响Fig. 2 Effect of stirring speed on extraction performance

从图2可以看出,随着搅拌转速的增加,萃余相DMF含量先降低而后升高,当转速在260~320 rpm时DMF含量降到最低。分析其原因,当转速较低时,不足以将分散相分散成小液滴,两相接触面积小,不利于传质,因此萃余相DMF含量较高;当转速较高时,虽然分散相得到了较好的分散,两相接触面积也得到了较大幅度的增加,但此时两相分层所需的时间增加,塔内返混加剧,因此萃取结果也不理想。上述结果表明,合适的搅拌转速为260~320 rpm。

2.3 停留时间对萃取结果的影响

适当的停留时间是萃取塔获得良好萃取结果的前提,也是萃取塔放大设计所必需的参数。为确定合适的停留时间,固定溶剂比为2,萃取级数为5级,搅拌转速为260 rpm,考察了每级停留时间对萃取结果的影响,实验结果如图3所示(初始废水中DMF含量为4.71%)。

图3 停留时间对萃取结果的影响Fig. 3 Effect of residence time on extraction performance

由图3可见,随着每级停留时间的延长,萃余相DMF含量逐渐降低,表明萃取结果得到改善,但当每级停留时间大于15 min时,停留时间对萃取结果的影响几乎可以忽略。究其原因,当停留时间较短时,受传质速率影响,两相尚未达到平衡即进入下一级或离开萃取塔,因此萃取结果较差,萃余相DMF含量较高;当停留时间足够长时,两相传质已达平衡,再增加停留时间对萃取结果已无影响。综上,考虑到设备的容积效率,每级停留时间以15 min为宜。

2.4 溶剂比对萃取结果的影响

溶剂比也是影响萃取结果的重要因素。一般而言,溶剂比越大,萃取效果越好,但溶剂消耗越多,能耗也越高。因此,在萃取效果达到要求的前提下,溶剂比越小越好。为确定合适的溶剂比,固定萃取级数为5级,搅拌转速为260 rpm,每级停留时间为15 min,考察了溶剂比对萃取结果的影响,实验结果如图4所示(初始废水中DMF含量为4.85%)。

由图4可见,随着溶剂比的增加,萃余相DMF含量逐渐降低,表明萃取结果得到改善,当溶剂比为2时,萃余相DMF含量已低于0.1%,达到萃取的要求,继续增加溶剂比,虽然DMF含量持续下降,但是以增加溶剂的消耗和能耗为代价,因此,为达到萃余相DMF含量低于0.1%的要求,适宜的溶剂比为2。

图4 溶剂比对萃取结果的影响Fig. 4 Effect of solvent ratio on extraction performance

3 结论

以氯仿为萃取剂,对DMF含量为4%~5%的废水在带筛板的夏倍尔萃取塔中进行逆流萃取实验,考察了萃取级数、搅拌转速、停留时间和溶剂比对DMF萃取效果的影响,得到了较佳的工艺条件:萃取级数为5级,搅拌转速为260~320 rpm,每级停留时间为15 min,溶剂比为2,在上述条件下,萃余相中DMF含量低于0.1%。论文研究结果可为DMF废水回收萃取塔的设计提供依据。从环保角度考虑,采用不含氯、环境友好型的溶剂代替氯仿具有重要的意义,值得进一步深入研究。