基于压裂车底盘变速箱油温研究①

王雨晨

(合肥财经职业学院,安徽 合肥 230601)

0 引 言

汽车变速箱互锁阀是为了在汽车行进过程中防止档位自动换挡或者脱档,因此变速箱互锁阀在汽车正常行驶过程中扮演着重要的角色。石油压裂车自身重量大、车身长、安全性要求高,底盘互锁阀就显得很重了。压裂车在进行施工作业时经常会使用底盘取力,通常情况下底盘取力时发动机负载率都会在60%以上,这就导致了底盘变速箱油温过高(180℃以上)从而引起互锁阀O形圈失效,导致车辆安全性降低。因此对底盘变速箱油温研究这一问题就显得尤为重要。刘显玉[1]认为造成变速箱油温过高的原因可能有如下几个方面:变速箱的油位过高、发动机冷却液过热、所使用的液压油型号不匹配、车辆过载等;莫小强[2]认为造成变速箱油温高的原因可能有以下几个方面:油位过低或过高;车辆过载、油中混入空气或起泡沫、车辆过载、冷却剂不足、离合器打滑等;张宗献[3]认为致使汽车变速箱动态过程油温偏高的主要原因有:润滑液力传动油散热器物理性阻塞、变速箱内油压不足或内泄、离合器机械式损坏、液力距减压阀弹簧机械折断;张温舫[4]认为造成变速箱油温过高的原因如下:系统进油压力不足、散热器散热不良、传动油位或使用标号不当、超负荷运行;结合上述分析,本文认为影响底盘变速箱油温偏高的主要原因是底盘负载率偏高导致的,提出的解决方案是为底盘变速箱加装一套风冷装置,通过底盘电瓶箱为风冷装置提供能量,在底盘变速箱长时间高负载运行时,打开风冷装置为底盘变速箱润滑油散热来降低底盘变速箱润滑油油温。

1 重型汽车底盘变速箱组成及工作原理

重型汽车底盘变速箱是通过变速箱内润滑油的定向流动性带走齿轮副转动摩擦及轴承组转动产生的热量,润滑油对底盘变速箱也起到了一定的降温作用,因此变速箱的润滑系统及润滑油的选型对底盘变速箱的性能至关重要。

某重型商用车底盘变速箱齿轮组润滑方式采用齿轮副自发飞溅式润滑。在某重型商用车底盘变速箱壳体3内注入一定量的润滑油9,用于对该变速箱内的齿轮副10,11,12进行运动润滑以及流动散热,某重型商用车底盘变速箱齿轮组右中轴4上的右中间轴齿轮12与主轴齿轮11啮合,两个齿轮在啮合运动时,由于旋转会将变速箱壳体3内的润滑油9甩溅到壳体内部上。基于润滑油物理特性,使其在正常工作温度下具有粘性,通过齿轮副之间的转动及啮合时会带走一部分润滑油9到左中间轴齿轮10上使润滑油对变速箱壳体内所有零件进行全角度动态浸润。变速箱在工作时,由于机械传动效率的存在,会在变速箱壳体内部产生大量的热,这是导致变速箱升温的一个主要原因。这些热量主要是由左中间轴齿轮10和右中间轴齿轮12与主轴齿轮11啮合传动摩擦产生的热量、轴承6的转动摩擦产生热量以及各个齿轮的转动搅拌润滑油产生的热量组成。研究的重型底盘在底盘取力时变速箱中输出轴最高转速在1900r/min,因此可以忽略风阻损失[1]。

正常行驶的载重汽车存在一个自然风冷的现象且底盘发动机的负载率并不是长时间维持在一个较高的状态,因此载重汽车在正常行驶中不会出现互锁阀O形圈损坏。压裂车施工作业时底盘车是不运动的,在使用底盘取力通常负载率较高(60%以上),底盘变速箱的油温很容易超过互锁阀的正常使用温度120℃,导致互锁阀失效。基于上述问题,本文提出了一种采用润滑油外循环式风冷方式对其变速箱降温,得到了很好的效果。

图1 某变速箱结构示意图

2 底盘变速箱传热原理

2.1 齿轮啮合过程中的摩擦功率计算

齿轮啮合过程中产生的摩擦功率损失最终将转化为热量传递到润滑油中,使润滑油的温度升高。

某重型商用车底盘变速箱齿轮组齿轮在配合齿啮合过程中产生的摩擦功率发生损耗,即齿轮副表面单位时间内产生的热量可由式(1)表示:

Ps=f×Fn×vs

(1)

式(1)中:Ps为齿轮摩擦功率损失,KW;f为瞬态滑移摩擦系数;Fn为齿面法向载荷,N;vs为齿轮啮合点出瞬时滑动速度,m/s。齿面法向载荷Fn:

(2)

vs=1.0472×10-4n1(1+z2/z1)s

(3)

式(3)中:n1为主齿转速,r/min;z1为主动齿轮齿数;z2为从动齿轮齿数;s为啮合齿轮节距,m。

忽略变速箱齿轮自身的加工误差以及设计参数对变速箱热源的影响。代表当发动机保持输出转速不变时,变速箱产生的输入扭矩及输入功率直接影响了变速箱内的热量产出。在计算齿轮啮合产生的摩擦功率时,由于齿轮的转动润滑油会在齿侧间隙处形成一层油膜。严格意义上讲,由于润滑油膜的存在计算的齿轮啮合的摩擦功率并不完全等于实际的摩擦功率。

2.2 变速箱轴承的摩擦功率计算

所设计的齿轮箱由10个支座组成,所有支座都是由深沟滚珠支座构成。从接触方式上来看,深沟球轴承是点线接触型的,其导线与摩擦副的接触所引起的摩擦功耗就是摩擦副的热功耗。在齿轮箱的热分配中,它所产生的热在齿轮箱总的热分配中所占的比例很大,是齿轮箱热分配系统中不可忽视的一个重要热源。齿轮箱轴承的摩擦热能是由于滚动摩擦力矩M1而产生的。轴承滚动摩擦力矩计算公式为:

M1=f1×P×dm

(4)

式(4)中:M1为摩擦力矩,Nm;f1为摩擦系数;P为当量动载荷;dm为轴承的公称直径,mm。

P=fp×X×Fr

(5)

式(5)中:fp为当量摩擦系数;X为径向载荷系数;Fr为轴承径向载荷。

Fr=T1/r

(6)

轴承滚动摩擦力矩M1为:

(7)

根据轴承的摩擦热经验公式[3]:

Q=1.05×10-4M1nz

(8)

式(8)中:Q为摩擦热,J;nz为轴承转速大小依据发动起转速,r/min。

2.3 搅油功率损失计算

齿轮圆周面功率损失计算公式[4]:

(9)

轮齿侧面功率损失为:

当齿轮周围润滑油为层流时:

(10)

当齿轮周围润滑油为紊流时:

(11)

而两齿间的涡流损耗,主要是因为当齿轮转动时,油液在两齿间的间隙中流动,而间隙中的油液流动方向与周边油液流动方向不同,从而导致了两齿间的涡流损耗。涡流损耗的大小与齿轮箱的油液浸入深度和最初的油液粘度有关。其计算公式如式(12):

(12)

齿轮副产生的的搅油热功率为:

QM=PM=P1+P2+P3

(13)

式(13)中:DP为齿顶圆直径,m;w为齿轮角速度,m/s;ψ为齿轮浸入润滑油角度;S为齿轮浸入面积,m2;ro为齿顶圆半径,m;r1为齿顶圆半径,m;∪为润滑油运动粘度,m2/s;ρ为润滑油密度,kg/m2。

3 重型底盘变速箱油温计算

型汽车底盘变速箱齿轮啮合摩擦生热和轴承摩擦生热都是以对流换热的方式被传递到润滑油中的,润滑油经过箱体与外界空气进行热量交换,最终达到了变速箱的散热。

3.1 传热理论

对流换热采用冷却定律表达:

q=h(T-Tc)

(14)

式(14)中:q为对流热流密度,W/m2;h为对流换热系数,W/(m2·℃);T为固体温度,℃;Tc为流体温度,℃。

3.2 变速箱与周围空气换热分析

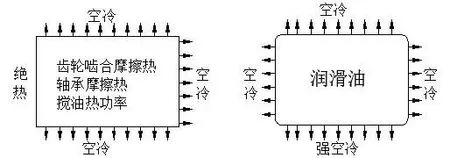

压裂车正常工作时是处于静止状态的,对其变速箱进行改装后,底盘变速箱的散热不仅有与空气的对流换热,还有流经空冷散热器中的强空冷散热,变速箱的结构类似于一个长方体结构,本文将变速箱模型简化为一个轴对称模型来研究变速箱内润滑油的温度值,根据上述简化压裂车底盘变速箱的热流交换模型如下图2所示。

图2 变速箱换热模型

变速箱的前端与发动机的输出端相连,由于发动机工作时温度相对较高当发动机变速箱温度达到稳态时,变速箱与发动机的结合面处温度不变此时假设此处不发生热量交换,将发动机与变速箱的结合面处定义为绝热边界条件,底盘变速箱其他部分变速箱均与空气直接接触因此本文定义为正常的空冷边界条件,由于改进后的变速箱增加了一套风冷装置润滑油进入空冷散热器后与空气发生强对流换热,本文将此过程定义为强对流换热边界,对流换热系数通过热力学方程以及变速箱润滑油温实测值进行反向推导得出相对应的对流换热系数。

齿轮润滑油温度场控制方程:

(15)

式(15)中:ρ为润滑油密度,kg/m2;c为润滑油的比热容,J/(kg·℃);

采用ADI差分算法对传热方程进行求解,交替方向隐式格式法将时间步分前后两个半时间步,在前半步x方向隐式、y方向显式,后半时间步反过来,求解时前半时间步长采用三对角追赶法,后半时间步长采用高斯塞德尔迭代法。交替方向的隐式差分格式属于混合格式,它对偏微分方程的解有很好的稳定性,而且在计算的速度方面,它要比Crank-Nicolson更好,它是一种在传热方程中表变化的比较理想的差分格式。

风冷装置中的润滑油也按照此种方法进行网格划分边界定义来进行数值计算,风冷装置实际上相当于增加了底盘变速箱润滑油的散热面积以及局部增加了散热系数。针对此现象,本文做了一定的变换,在对底盘变速箱润滑油温度场进行有限差分计算时,将变速箱相应尺寸按照风冷装置的相应尺寸进行扩展,强对流边界条件加在底盘变速箱相应的位置处。对变换后的物理模型进行数值计算求解底盘变速箱润滑油达到稳态时的温度值。

3.3 数据计算与实测结果

加装风冷以后,在环境地表温度为36℃的环境下,润滑油的传热系数为0.25W/m·K,润滑油的密度为850kg/m2,润滑油的比热容为1.87KJ(kg·℃)。

根据经验,变速箱与空气的对流换热系数取值范围在12-59W/(m2·℃)。

采用测温枪每15min测量一次变速箱表面温度,启动底盘车发动机使底盘车发动机的负载率达到80%左右,对底盘变速箱油温进行测试实验,测试时间6.5h,变速箱油温达到稳态。将测温枪测试的变速箱表面温度值作为变速箱内润滑油温度值。通过实测75min时的实测温度值,可反算出空气的对流换热系数为46W/(m2·℃),

空冷散热器的强对流换热系数为1260W/(m2·℃),根据上述反算出的对流换热系数值,将上述对流换热系数值代入到变速箱润滑油温度场方程中进行热力学计算,得出不同时刻变速箱润滑油的温度值,实测值以及相对误差。

加装风冷以后,对底盘变速箱油温进行理论数值计算,每间隔15min取一个数值点,直到达到稳态平衡,根据所取数值点绘制实测与数值理论计算温度曲线,如下图3所示。

通过上述实测值及理论计算值的对比,可以看出两条曲线相对吻合,只有在刚开始的时候有一定误差,误差值最大值在7%以内,有限差分模型满足精度要求。初始阶段相对误差比较大,这是因为在刚开始的时候温度以及散热都还没有达到一个相对稳定的状态,理论计算按照恒定的散热功率进行计算的,由于是通过一个点进行理论计算得出,可能具有一定的误差。随着时间的延长,温度值逐渐趋于稳定状态,此时相对误差就会逐渐减小。

图3 变速箱实测与理论计算油温曲线

4 结 论

针对上述建立的变速箱润滑油温度有限差分模型,研究了控制底盘变速箱油温控制方法,可得出如下结论。

(1)底盘变速箱油温在没有加风冷之前,底盘负载率在80%时,平衡温度高达180℃,此温度严重影响了底盘的正常使用。

(2)根据实验测试及理论计算在加上风冷装置以后底盘变速箱油温温度降至110℃左右满足底盘互锁阀的使用要求。

(3)通过建立有限差分数学模型可以得出所需的散热功率,利于后续风冷装置的选型工作。