TA1钛合金的表面复合强化与磨损行为研究

刘港,刘静,代燕,杨峰,陈丽

TA1钛合金的表面复合强化与磨损行为研究

刘港,刘静,代燕,杨峰,陈丽*

(贵州师范大学 材料与建筑工程学院,贵阳 550025)

针对钛合金硬度低、耐磨性差的问题,利用机械球磨技术在TA1钛合金表面获得复合强化层,研究强化层的组织结构对合金磨损行为的影响。采用行星式机械球磨装置,以WC粉末为增强介质,在0.05 MPa氮气气氛、转速为350 r/min、时间为8 h的条件下,对TA1钛合金进行表面机械变形+固相涂层复合强化处理,利用光学3D轮廓仪、XRD、SEM-EDS、往复式磨损机等对复合强化层的组织结构和耐磨性能进行测试。当表层机械复合强化后,TA1钛合金表面的复合强化层由WC涂层+形变细晶区组成,硬化区厚度为20~40 μm,形变细晶区厚度约为30 μm。涂层区硬度达到1 100HV0.25,为基材硬度的5倍。在5 N载荷下,摩擦因数为0.2~0.3,并可保持近4 000 s,在10 N载荷下,摩擦因数接近0.2并可保持1 200 s。可将磨损过程分为低摩擦因数区、过渡区和高摩擦因数区3个阶段,且每阶段的磨痕深度、磨损量与摩擦因数具有正相关性。表层机械复合强化可大幅提升TA1钛合金表层的硬度和耐磨性,WC颗粒增强涂层具有较强的减摩效果,其磨损机制主要是磨粒磨损与氧化磨损。这种一步法表面强化技术具有工艺简单、能耗少、涂层选材灵活的优势。

TA1钛合金;机械形变;WC颗粒增强;复合强化层;摩擦磨损

TA1是α钛合金,组织稳定且伸长率大,具有良好的塑性、热稳定性、疲劳强度和冲压性能,是除TC4钛合金以外的一种应用较多的钛合金材料[1-2]。TA1具有比强度高、耐疲劳、热膨胀系数低、生物相容性优异等优良特征,在多种领域都有广泛应用[3-4],尤其在航空、航天、医疗等领域,其优势更为突出[5-8]。但钛合金也存在一定的缺陷,如表面硬度低、耐磨性能差。为了满足对钛合金性能的更高要求,对TA1进行表面强化处理等相关研究工作刻不容缓。

表面机械研磨处理(Surface Mechanical Attrition Treatment,SMAT)是一种表面强化技术,其原理为通过钢球高频撞击试样而使表面产生剧烈的塑性变形。该技术可以在金属表面形成与基体结合良好的梯度纳米结构,达到提高硬度、强度和抗摩擦磨损性能的目的[9-11]。在SMAT过程中,表面发生的剧烈塑性变形会使表面晶粒逐渐细化形成纳米结构,从而提升材料表面性能[12-13]。SMAT与喷丸处理类似,喷丸处理大多需长时间处理来获得较好的强化效果,导致强化效率较低[14-17],而本文所采用的SMAT可控制气氛,能够避免处理过程中的氧化损耗且强化效率高。万云等[18]研究表明,经SMAT处理后,材料表面晶粒得到细化,材料的屈服应力得到提高,但延展性有一定的降低。王荣华等[19]研究发现,经SMAT处理后,铝表面的晶粒细化到纳米级,但其SMAT时间局限性较大。Chen等[20]研究发现,经过SMAT处理的AZ31B合金的耐疲劳性能得到了提高,但其耐腐蚀性能下降。Wen等[21]研究了SMAT处理前后纯钛的摩擦学行为,结果表明,与未处理的粗晶相比,SMAT处理的试样具有更低的摩擦因数和更少的磨损量,即其耐磨性得到了增强,但材料损失明显,且延性有限。

本文基于SMAT技术提出了一种新的复合改性方法,一方面通过高速运动的磨球对TA1试样表面反复撞击、摩擦,使其表层发生塑性变形,并使材料本身逐渐发生加工硬化,在进一步的SMAT机械作用下,诱导表层晶粒中的位错通过塞积及缠结的方式逐渐形成亚晶界甚至产生非晶化,导致组织细化和强化,形成一定厚度的强化层[22-24]。另一方面,通过加入少量WC粉末,使粉末在磨球高速冲击时反复挤压变形,并在TA1钛合金表面产生冷焊和机械涂覆作用,从而形成涂层,产生进一步的强化效果[25],使耐磨性能得到显著提高。本文的研究工作可丰富钛合金在复合强化领域的技术手段,为钛合金的强韧化和抗磨性研究提供一定理论参考。

1 实验

1.1 样品及预处理

实验用材为TA1钛合金,样品为15 mm×8 mm的柱状材料。首先,使用碳化硅砂纸对试样进行打磨。其次,使用氧化铝抛光粉末悬浮液对样品进行抛光。最后,用无水乙醇清洗前处理完成后的试样,再用蒸馏水清洗并吹干。

1.2 表面机械复合强化

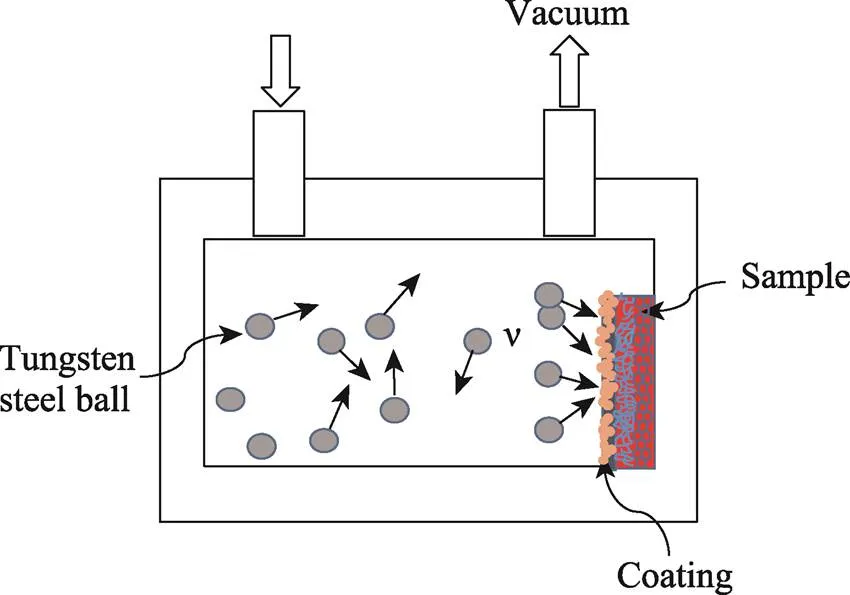

采用配有氧化锆材球磨罐的行星式球磨机(南京南大仪器厂,QM3SP4)进行表面机械复合强化实验。为提高磨球冲撞频率,采用较高的球料比[26],在每个罐中放入φ10型号的钨钢球20颗、φ8型号的钨钢球15颗、φ5型号的钨钢球30颗以及2个试样。先用N2对罐子进行至少3次洗气,后向罐中充入0.05 MPa的N2,使罐中氧浓度尽可能的低,球和试样处于N2气氛环境中,在350 r/min转速下,进行8 h表面机械形变球磨强化处理,实验工艺方法示意图如图1所示。待球磨强化完成后,放掉剩余气体取出试样,先在酒精中用超声清洗30 min,后用蒸馏水清洗并吹干,获得经过表面机械复合强化处理的TA1试样。

图1 表面机械形变球磨强化方法示意图

1.3 组织结构表征

对经表面机械强化处理的TA1试样进行切割,截面经磨抛处理后,采用Kroll溶液(100 mL蒸馏水+ 1~3 mL HF+2~6 mL硝酸)进行腐蚀,通过光学显微镜(卡尔蔡司Axio Scope.A1)观察试样截面微观形貌,放大倍数为500。采用X射线衍射(日本Rigaku Smartlab)对强化前后样品表面进行物相结构分析,扫描速度为2(°)/min,扫描范围为10°~80°。采用扫描电子显微镜(Zeiss Merlin Compact)观察强化后的横断面微观形貌,放大倍数为500。采用维氏硬度计(MHV-2.0)在0.245 N压力参数下测量表面机械强化样品切片的截面硬度梯度。

1.4 摩擦磨损实验

采用自制的往复磨损实验装置进行摩擦磨损实验,以直径为7 mm的氧化铝球为摩擦对,设置与试样的接触方式为点面接触,满足接触应力为载荷与接触面积比值的关系[27]。分别在5 N和10 N载荷下[28-29],对原始样和强化样进行往复式干摩擦实验,磨损位移为12 mm,磨损频率为625 Hz。在工作过程中,利用传感器将数据传输到电脑中,每秒钟记录3个摩擦值,通过计算得到摩擦因数,实现在线监测摩擦因数。采用光学3D轮廓仪(Super View W1)和SEM(Zeiss Merlin Compact)观察不同磨损TA1样品在不同载荷下的磨痕形态,通过使用3D轮廓仪测量划痕面积来计算磨损体积。

2 结果与分析

2.1 硬化层表面及内部形貌

TA1原样与强化后的宏观形貌如图2所示。可明显观察到,经砂纸打磨后,未经机械强化处理的TA1钛合金原样表面非常光滑,具有金属光泽,而经过机械形变复合强化后的TA1试样表面黑且粗糙,不具有金属光泽及光滑的物理属性。

图2 宏观形貌

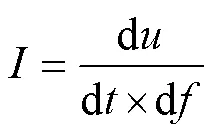

TA1原样与强化后的3D表面形貌如图3所示。TA1原样与强化样的平均粗糙度a如表1所示。可以看到,经过强化处理后的TA1表面粗糙度大幅度增大。

表1 TA1原样与强化样粗糙度

Tab.1 Roughness of TA1 raw sample and strengthened sample

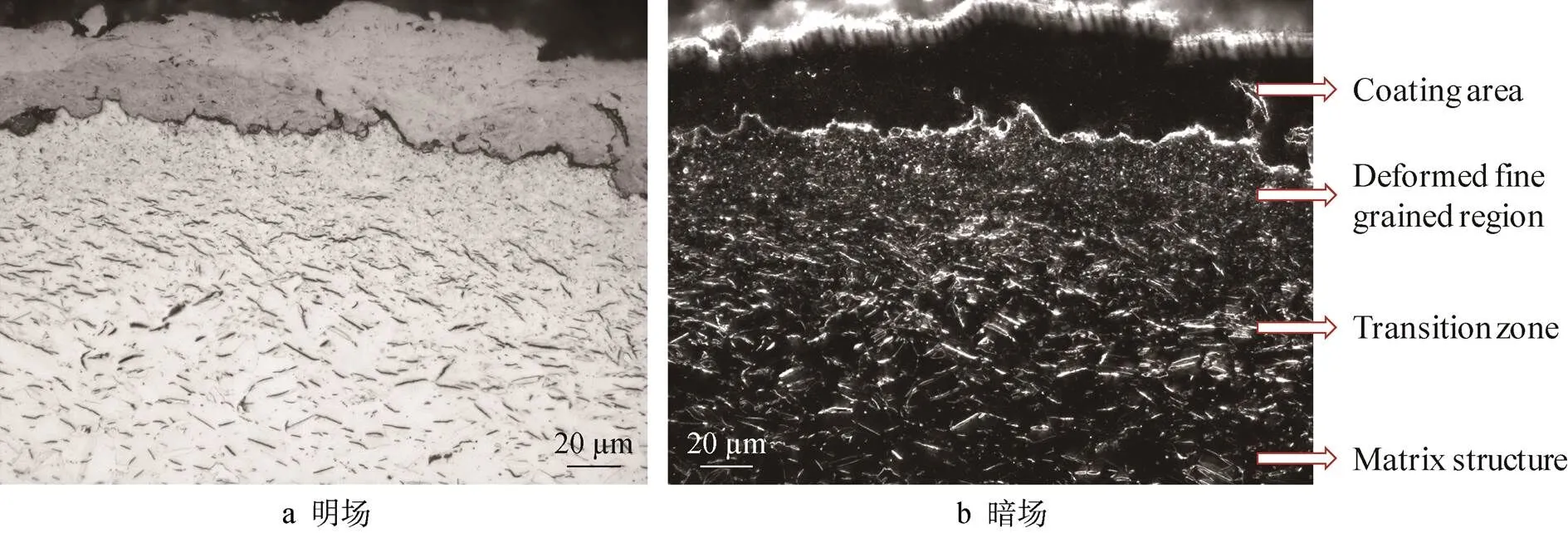

为了进一步观察TA1钛合金经过机械形变复合强化后的组织结构变化,对强化后TA1截面进行金相观察。在转速为350 r/min、时间为8 h、0.05 MPa N2气氛下的机械形变复合强化样截面金相组织如图4所示。可知,经过机械形变复合强化后,随着深度的增大,在样品截面可以清晰地观察到涂层区、形变细晶区、过渡区、基体4个区域,整个组织呈现梯度变化的特征。涂层区厚度为30~40 μm,其结构致密且均匀,在明场和暗场下均呈现出比TA1基材更深的颜色,与TA1的接合面凹凸不平,说明在机械处理过程中TA1表面经受了较大的塑性变形,可推测这种结构加强了WC涂层与基体的力学结合强度。形变细晶区厚度大约为30 μm,存在较为细小的等轴状晶粒,晶界在光镜下难以分辨,形成纳米结构层,并且具有一些孪晶及位错[30-31]。过渡区厚度为30~ 40 μm,存在大量的形变孪晶状组织,组织明显比细晶区组织粗大,并逐渐向基体过渡。

为了观察复合强化层的元素分布情况,进行SEM+EDS线扫描检测,在500倍镜下可见,在截面边缘有一层强化层,厚度为20~40 μm。截面EDS线扫结果如图5所示,可以观察到涂层区的主要元素为W元素,从强化层到TA1基材,W的含量骤减,而钛的分布情况则恰好相反。

图3 3D表面形貌

图4 TA1机械形变复合强化后截面金相显微组织

图5 TA1强化后截面EDS(线扫)结果

2.2 XRD

在转速为350 r/min、时间为8 h、0.05 MPa N2气氛下的机械形变复合强化样XRD结果如图6所示。为了定性了解不同深度强化层的相结构,分别将试样表层经过10 μm、40 μm 2种不同深度处理并与未经深度处理的强化样品进行对比。通过XRD分析可知,强化层中WC涂层的最大分布深度超过40 μm。复合强化层表面主要成分为WC,且其特征峰宽化,说明晶格变形较为严重。其主要原因为:钨钢球在机械复合强化过程中发生无规则撞击,一方面使TA1试样表面产生强烈的塑性变形,产生的应变硬化效应使变形量较大区域的硬度增大,从而使表面各区域的变形量相当,但整体粗糙度仍大幅增大(见表1);另一方面,预先加入的WC粉在钨钢磨球的强烈冲击下进一步细化,再经过钨钢球黏附而撞击嵌入TA1试样表面,由于TA1表层粗糙度较高,其硬度又远低于WC的硬度,在冷焊后机械包裹和黏附的作用下表层逐渐形成WC涂层。随着表面机械冲击的不断进行,涂层厚度逐渐增大,可理解为涂层的生长过程。但因TA1试样在机械变形后表面凹凸不平,WC涂层的形成和生长具有一定随机性,凹陷部分更有利于形成涂层,而凸起部分形成的涂层可能较薄,甚至没有涂层。因此,即使在表层,仍然可通过XRD检测出一定量的α-Ti。

图6 强化后TA1表面强化层磨不同深度后的XRD

2.3 显微硬度

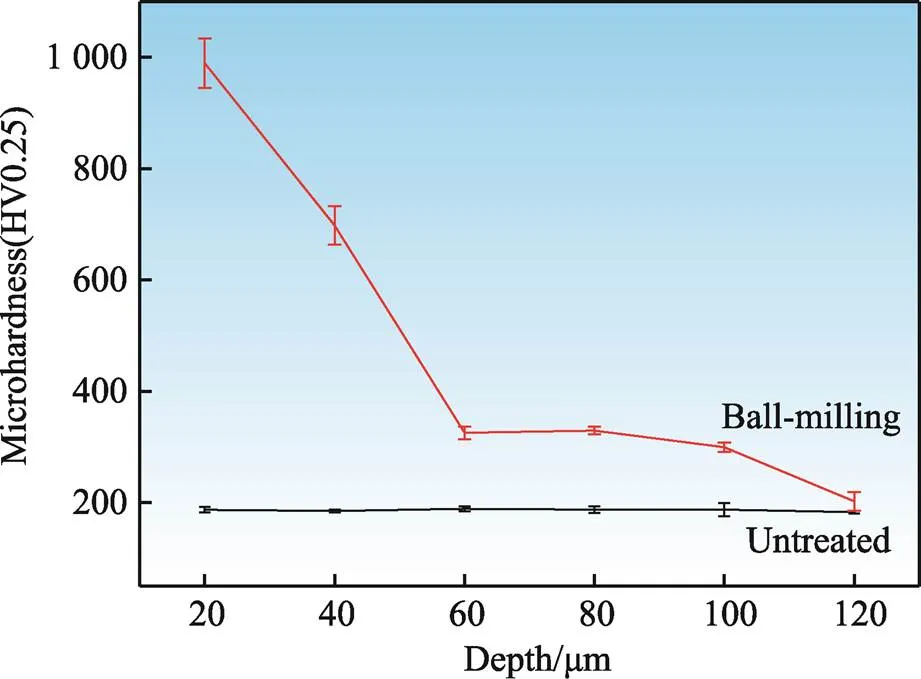

在转速为350 r/min、时间为8 h、0.05 MPa N2气氛下的机械形变复合强化样与原样的截面硬度分布情况如图7所示。可知,经强化处理后的TA1试样截面维氏硬度得到明显提升,在靠近强化层表面的位置,强化层具有较大的硬度值,随着强化层深度的增大,硬度逐渐降低,具有明显的梯度特性。距离表面20 μm处的平均硬度值达到约1 000HV0.25,即使在距表面40 μm处,其平均硬度仍然达到700HV0.25。对照前面的分析可知,WC涂层能明显提高TA1钛合金表层的强度和硬度。强化层外层主要由均匀硬质WC颗粒黏附而形成,因此具有相对较高的硬度。在距离表面60~100 μm处,其平均硬度值接近300HV0.25,虽然比WC涂层区的硬度低,但也明显高于TA1基材硬度(200HV0.25),在该区域,硬度值也随深度的增大而降低,只是变化幅度较小。对照前面的分析可知,该区域对应复合强化层的细晶区和过渡区(形变孪晶区),因此存在一定细晶强化和形变孪晶强化效应,而相近的硬度说明纳米等轴细晶和形变孪晶对TA1合金的硬度改善作用相当。在距离表面120 μm处,其平均硬度值基本接近基体硬度。总之,利用本文提出的复合强化技术制备的强化层综合性能较为优异。

图7 TA1机械形变复合强化后截面硬度梯度

2.4 磨损性能

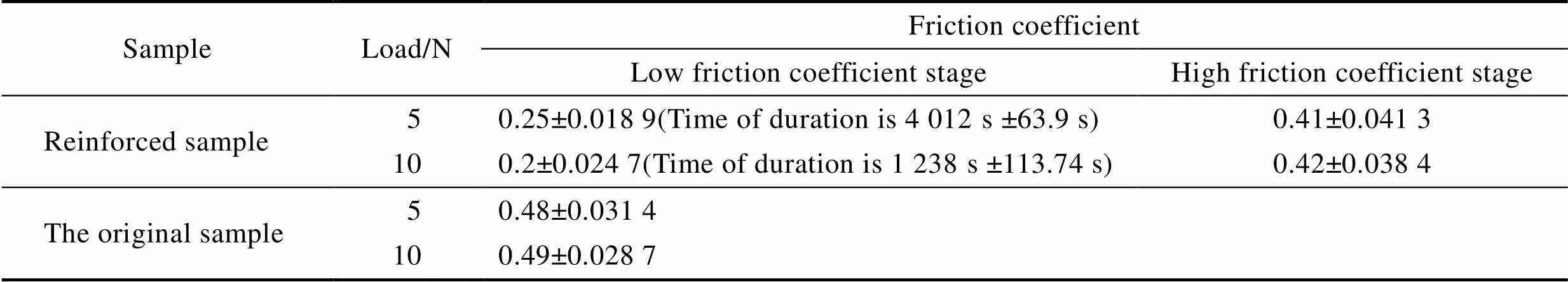

经过球磨装置机械形变复合强化后的摩擦因数/时间变化曲线如图8所示。相较于基体,球磨后TA1合金的摩擦因数均有大幅度降低,特别是在初始阶段,摩擦因数明显低于未处理样的摩擦因数。由图8可知,未经处理的TA1原样在载荷为5 N和10 N下的摩擦因数均保持在0.5附近,而经过冲击,球磨后TA1合金表面形成了强化层,摩擦因数比原样的小,在最开始球磨后,TA1试样的摩擦因数为0.2~0.3。在5 N载荷下,在前4 000 s,摩擦因数位于低摩擦因数稳定阶段的数值,摩擦因数为0.2~0.3且趋于稳定;在4 000~6 000 s区间时,摩擦因数处于一个过渡上升阶段;在6 000~10 000 s,摩擦因数保持在一个相对较高且稳定的状态。在10 N载荷下,在前1 200 s内,摩擦因数处于一个相对稳定的状态,在0.2左右;当时间处于1 200~2 500 s时,摩擦因数处于一个上升过渡阶段;在2 500~4 300 s时,摩擦因数同样保持在一个相对较高且稳定的状态。经过3~5次测试所得的摩擦因数误差如表2所示。

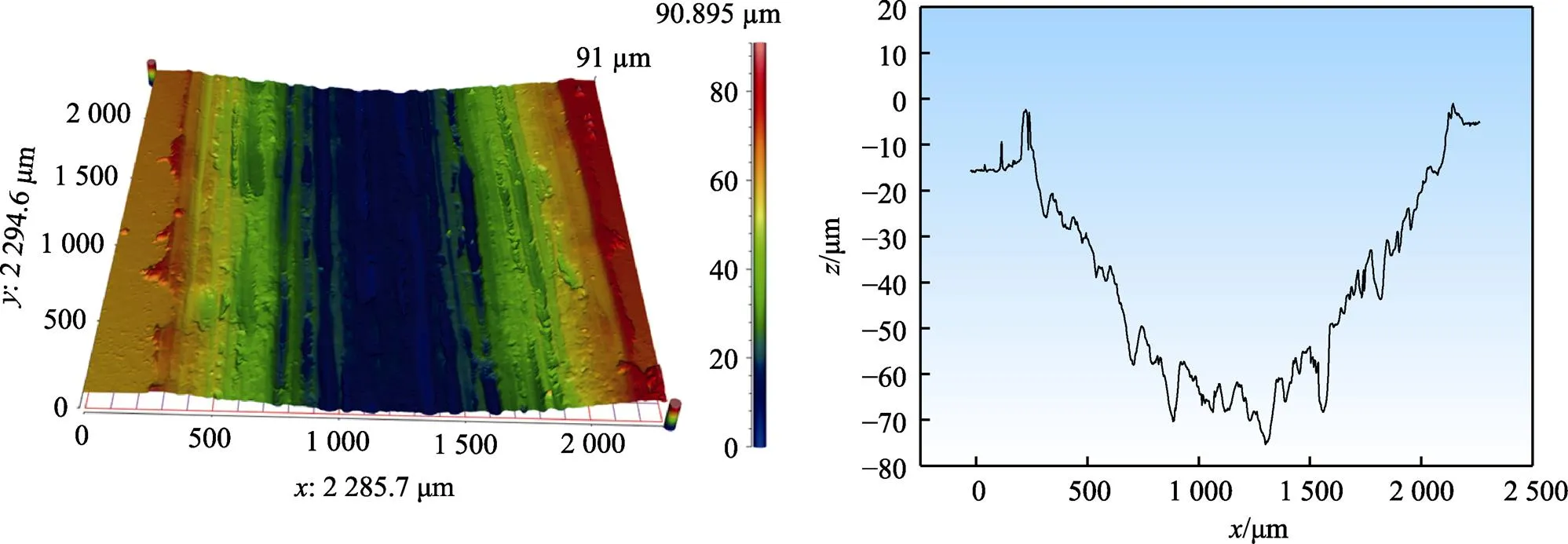

在低摩擦因数区、过渡区、高摩擦因数区,分别对转速为350 r/min、时间为8 h、0.05 MPa N2气氛下的机械形变复合强化样进行磨损实验,载荷选择为5 N,探究3个区间的磨损机制。5 N载荷下经过表面机械形变复合强化的TA1试样的区间-磨损量关系如图9所示。

从图9a可以看出,在5 N载荷下,经过强化后TA1合金的磨损程度随摩擦因数的增大而逐渐增大,TA1基体在5 N载荷下的最终磨痕图及轮廓图如图10所示。磨痕3D形貌以及磨痕轮廓曲线如图11所示。从图11可知,从低摩擦因数区到过渡区,磨损量的增长速率很慢,其主要原因有两点:第一,表面存在高硬度且较厚的WC颗粒强化涂层,如图4和图7所示,造成磨损过程中涂层抗变形能力大幅度提升;第二,凹凸不平的WC涂层在磨损过程中的接触面积较小,同时逐渐产生的细小磨粒发挥了润滑作用,使此区间保持着较低的摩擦因数,耐磨性能得以提高。从过渡区到高摩擦因数区,磨损量迅速增大,此时TA1试样表面的WC涂层正在逐渐被磨损掉,当较软的TA1基体显露后,其抗塑性变形能力大幅减弱。此外,随着磨损的进行,磨槽深度增大,与对磨球接触的接触面逐渐增大,导致摩擦阻力增大,摩擦因数大幅提高。在5 N载荷下,3个阶段的磨损率如图9b所示。可知,强化后试样的磨损率远小于基材的。

图8 350 r/min转速-8 h-球磨后的摩擦因数-时间曲线

表2 摩擦因数误差范围

Tab.2 Error range of friction coefficient

图9 TA1复合强化层的磨损量(a)和磨损率(b)

式中:为磨损率;d为磨损量,mm3;d为磨损时间,h;d为载荷,N。

经过表面机械形变复合强化后的强化层表面磨痕如图11所示,可以看到,其主要表现为磨粒磨损特征。与TA1基体相比,TA1的表面强化层具有较窄的“沟槽”,这是由于强化层表面具有极细小的增强颗粒,这些颗粒在摩擦过程中逐渐剥落并在接下来的摩擦中起到磨粒的作用。这些细小的脆硬磨粒与TA1强化层相磨产生了较窄的“沟槽”。

从磨痕中可以观察到由磨粒切削作用而产生的“犁沟”,还能观察到磨损引起的剥落,过渡区存在由原始粗糙表面引起的未被完全磨平的凹坑。强化后的TA1表面在低摩擦因数区的磨损程度较小,具有较窄的“沟槽”。强化层表面细小的增强颗粒在摩擦过程中逐渐剥落并在接下来的摩擦中起到磨粒的作用,产生“三体”磨损。由于WC颗粒在机械磨损过程中被研磨得很细,因此其磨粒磨损程度较轻,加上其本身的固体润滑效应,导致产生了较窄的“沟槽”。随着磨损程度的增大,磨粒逐渐增加,沟槽逐渐变宽,摩擦因数和磨损量同步增大。同时,随着WC强化涂层的消耗,TA1表层无法承受硬质WC颗粒的磨损,最后在高摩擦因数区产生较深较宽的沟槽。由图11d可见,随时间的延长和摩擦因数的增大,磨痕的深度和宽度逐渐增大。

图10 TA1基体5N载荷下最终磨痕图(a)和轮廓图(b)

图11 磨痕3D形貌以及磨痕轮廓曲线

为了进一步分析磨损机制,对5 N载荷下、3个不同磨损阶段强化后的TA1合金样品分别进行SEM-EDS检测,结果如图12所示。从磨痕表面的氧含量变化可知,表面强化层在摩擦过程中发生了明显氧化,可推测氧化磨损是其磨损机制之一。从低摩擦因数区到高摩擦因数区,磨痕中的W和C元素含量逐渐降低,表明磨损过程中WC涂层逐渐被破坏;而Ti元素逐渐增加,证明磨痕正逐渐深入到TA1基体中,值得一提的是,样品未磨损区域也有零星的Ti元素分布,说明涂层并非完整分布于TA1表面,这也是该技术亟待改进之处。另外,在3个阶段中,磨痕区都具有相似的“犁沟”形貌,证明磨粒磨损也是其磨损机制。由于强化层表面受到磨球反复摩擦作用,一方面强化层的表面被氧化,促进涂层颗粒剥落;另一方面,剥离的颗粒产生磨粒磨损,加剧了材料的损耗。

图12 TA1机械形变复合强化后扫描电镜图

3 结论

采用机械形变复合强化技术对TA1钛合金表面进行了强化,研究了复合强化层的微观形貌、成分、硬度、磨损性能以及强化机制,主要结论如下:

1)经过机械形变复合强化后,复合强化层组织由WC涂层+形变细晶区组成。TA1钛合金硬度得到大幅度提升,是基材硬度的5倍。强化层可以有效改善TA1合金表面的力学性能。

2)在5 N、10 N载荷下,经机械形变复合强化处理的TA1合金摩擦因数比原样的摩擦因数大幅降低。在5 N载荷下,摩擦因数可稳定在0.2~0.3长达4 000 s,随着涂层区磨损过程的加剧,摩擦因数逐渐增大并趋于稳定,可将其分低摩擦因数区、过渡区和高摩擦因数区。

3)复合强化后的合金磨损机制主要是磨粒磨损和氧化磨损。

[1] 何俊华. TA1钛合金自冲铆接接头机械性能研究[D]. 南昌: 华东交通大学, 2018: 11. HE Jun-hua. Study on Mechanical Properties of TA1 Titanium Alloy Self-Piercing Riveted Joints[D]. Nanchang: East China Jiaotong University, 2018: 11.

[2] 黄志超, 宋天赐, 赖家美. TA1钛合金自冲铆接接头疲劳性能及失效机理分析[J]. 焊接学报, 2019, 40(3): 41-46. HUANG Zhi-chao, SONG Tian-ci, LAI Jia-mei. Fatigue Property and Failure Mechanism of Self Piercing Riveted Joints of TA1 Titanium Alloy[J]. Transactions of the China Welding Institution, 2019, 40(3): 41-46.

[3] 王月美. Si和GNP添加及烧结工艺对高能球磨Ti-18Mo合金的组织和性能影响[D]. 镇江: 江苏大学, 2019: 12.WANG Yue-mei. Effect of Si and GNP Addition and Sintering Process on Microstructure and Properties of Ti-18Mo Alloy Prepared by High-Energy Ball Milling[D]. Zhenjiang: Jiangsu university, 2019: 12.

[4] 杨峰, 赵驯峰, 郑纪豹, 等. 38CrMoAl钢真空电磁感应快速渗氮动力学研究[J]. 贵州师范大学学报, 2021, 39(3): 85-91. YANG Feng, ZHAO Xun-feng, ZHENG Ji-bao, et al. Investigation on the Kinetics of Rapid Nitriding of 38CrMoAl Steel under Vacuum Electromagnetic Induction[J]. Journal of Guizhou Normal University, 2021, 39(3): 85-91.

[5] VRANCKEN B, THIJS L, KRUTH J P, et al. Microstructure and Mechanical Properties of a Novel β Titaniummetallic Composite by Selective Laser Melting[J]. Acta Materials, 2014, 68(15): 150-158.

[6] IH A, FY A, AE B. The Effects of Build Orientation and Hatch Spacing on Mechanical Properties of Medical Ti-6Al-4V Alloy Manufactured by Selective Laser Melting[J]. Materials Science and Engineering: A, 2020: 802.

[7] YANG Z T, XU Y Z, SISSON R D, et al. Factors Influencing the Corrosion Behavior of Direct Metal Laser Sintered Ti-6Al-4V for Biomedical Applications[J]. Journal of Materials Engineering and Performance, 2020, 29: 3831.

[8] 赵伦, 何晓聪, 张先炼, 等. TA1钛合金自冲铆接头力学性能及微动行为[J]. 材料导报, 2018, 32(20): 3579-3583. ZHAO Lun, HE Xiao-cong, ZHANG Xian-lian, et al. Mechanical Performance and Fretting Behavior of Self- Piercing Riveted Joint of TA1 Titanium Alloy[J]. Materials Reports, 2018, 32(20): 3579-3583.

[9] 陈婷婷, 武晓雷, 韩培德. SMAT技术制备梯度纳米孪晶结构及其腐蚀行为研究[J]. 中国腐蚀与防护学报, 2022, 42(6): 973-978. CHEN Ting-ting, WU Xiao-lei, HAN Pei-de. Gradient Nanotwin Structure Prepared by SMAT Technology on S31254 Super Austenitic Stainless Steel Surface and Its Corrosion Behavior in 10% Nacl Solution[J]. Journal of Chinese Society for Corrosion and Protection, 2022, 42(6): 973-978.

[10] 邹途祥, 卫英慧, 侯利锋, 等. 纯铝表面机械研磨纳米化后的显微组织和硬度[J]. 机械工程材料, 2009, 33(1): 40-43. ZOU Tu-xiang, WEI Ying-hui, HOU Li-feng, et al. Microstructure and Hardness of Pure Aluminum Surface Nanocrystallization after Smat[J]. Materials for Mechanical Engineering, 2009, 33(1): 40-43.

[11] 宁江利, 苑潇逸, 吴蒙, 等. 表面机械研磨处理对热轧态Mg-Gd-Y合金微观组织和力学性能的影响[J]. 稀有金属材料与工程, 2022, 51(2): 566-572. NING Jiang-li, YUAN Xiao-yi, WU Meng, et al. Effect of Surface Mechanical Attrition Treatment on the Microstructure and Mechanical Properties of Hot-Rolled Mg- Gd-Y Alloy[J]. Rare Metal Materials and Engineering, 2022, 51(2): 566-572.

[12] CHEN J, LU L, LU K. Hardness and Strain Rate Sensitivity of Nanocrystalline Cu[J]. Scripta Materialia, 2006, 54(11): 1913-1918.

[13] 何柏林, 熊磊. 金属表面纳米化及其对材料性能影响的研究进展[J]. 兵器材料科学与工程, 2016, 39(2): 116-120. HE Bo-lin, XIONG Lei. Research Progress in Effect of Metal Surface Nanocrystallization on Material Properties[J]. Ordnance Material Science and Engineering, 2016, 39(2): 116-120.

[14] 潘向南, 韩靖, 韩月娇, 等. 表面纳米化对304奥氏体不锈钢渗氮的影响[J]. 热加工工艺, 2018, 47(10): 124-126. PAN Xiang-nan, HAN Jing, HAN Yue-jiao, et al. Effect of Surface Nano Crystallization on Nitriding of 304 Austenitic Stainless Steel[J]. Hot Working Technology, 2018, 47(10): 124-126.

[15] 孟宪凯, 赵曜民, 周建忠, 等. 激光-超声复合喷丸强化2024铝合金表面性能研究[J]. 中国激光, 2022, 49(16): 53-61. MENG Xian-kai, ZHAO Yao-min, ZHOU Jian-zhong, et al. Surface Properties of 2024 Aluminum Alloy Strengthened by Laser Ultrasonic Composite Shock Peening[J].Chinese Journal of Lasers, 2022, 49(16): 53-61.

[16] 朱鹏飞, 严宏志, 陈志, 等. 渗碳齿轮齿根喷丸强化研究现状与展望[J]. 表面技术, 2021, 50(1): 10-27. ZHU Peng-fei, YAN Hong-zhi, CHEN Zhi, et al. Research Status and Prospect of Shot Peening for Carburized Gear Roots[J]. Surface technology, 2021, 50(1): 10-27.

[17] 胡英俊, 黄小波, 高玉魁. 喷丸处理对锆合金微动磨损及抗腐蚀性能的影响[J]. 表面技术, 2020, 49(7): 238-244. HU Ying-jun, HUANG Xiao-bo, GAO Yu-kui. Effect of Shot Peening on Fretting Wear and Corrosion Resistance of Zirconium Alloy[J]. Surface Technology, 2020, 49(7): 238-244.

[18] 万云, 王振清, 周利民, 等. 表面机械研磨(SMAT)技术对玻璃纤维增强铝金属层板(GLARE)拉伸性能的影响[J]. 应用数学和力学, 2014, 35(10): 1107-1114. WAN Yun, WANG Zhen-qing, ZHOU Li-min, et al. Effect of Surface Mechanical Attrition Treatment (SMAT) on the Tensile Performance of Fibre Reinforced Aluminium Laminates[J]. Applied Mathematics and Mechanics, 2014, 35(10): 1107-1114.

[19] 王荣华, 刘振奇. 表面机械研磨对5052铝合金表面纳米化与性能的影响[J]. 锻压技术, 2022(1): 217-223. WANG Rong-hua, LIU Zhen-qi. Influence of Surface Mechanical Attrition on Surface Nanocrystallization and Properties for 5052 Aluminum Alloy[J]. Forging & Stamping Technology, 2022(1): 217-223.

[20] CHEN G, FU Y, CUI Y, et al. Effect of Surface Mechanical Attrition Treatment on Corrosion Fatigue Behavior of AZ31B Magnesium Alloy[J]. International Journal of Fatigue, 2019, 127: 461-469.

[21] WEN M, WEN C, HODGSON P D, et al. Tribological Behaviour of Pure Ti with a Nanocrystalline Surface Layer under Different Loads[J]. Tribology Letters, 2012, 45(1): 59-66.

[22] 王韬. 高能球磨-放电等离子烧结制备双尺度钛合金的拉伸及耐磨性能研究[D]. 广州: 华南理工大学, 2014: 31-32.WANG Tao. Tensile and Wear-Resisting Properties of Bimodal Ti-6Al-4V Alloy Prepared by High Energy Ball Milling and Spark Plasma Sintering[D]. Guangzhou: South China University of Technology, 2014: 31-32.

[23] FANG T H, LI W L, TAO N R, et al. Revealing Extraordinary Intrinsic Tensile Plasticity in Gradient Nano- Grained Copper[J]. Science, 2011, 331(6024): 1587-1590.

[24] 张晓莹. 表面机械研磨处理对镁合金AZ80组织和性能的影响[J]. 热加工工艺, 2018, 47(8): 111-113. ZHANG Xiao-ying. Effects of Surface Mechanical Attrition Treatment on Microstructure and Properties of AZ80 Magnesium Alloy[J]. Hot Working Technology, 2018, 47(8): 111-113.

[25] ROMANKOV S, SHCHETININ I V, PARK Y C, et al. Formation or Nanolaminaea Amorphous/Crystalline Structure in the Multicomponent System under Severe Plasticdeformation[J]. Materials Letters, 2012, 85: 109-112.

[26] ECKERT J, JOST J, SCHULTZ L. Synthesis and Properties of Mechanically Alloyed Y-Ni-B-C[J]. Materials Letters, 1997, 31(3/4/5/6): 329-333.

[27] JIANG X, DAI Y, XIANG Q, et al. Microstructure and Wear Behavior of Inductive Nitriding Layer in Ti-25Nb- 3Zr-2Sn-3Mo Alloys[J]. Surface and Coatings Technology, 2021, 427: 127835.

[28] JAIN U, SAIRAM K, SINGH K. et al. Wear Behavior of Vanadium and V-Ti-Ta Alloys under Reciprocating Sliding Conditions[J]. Journal of Materials Engineering and Performance, 2019, 28(6): 3372-3380.

[29] 曾群锋, 许雅婷, 林乃明. 304不锈钢在人工海水环境中的腐蚀磨损行为研究[J]. 表面技术, 2020, 49(1): 194-202. ZENG Qun-feng, XU Ya-ting, LIN Nai-ming. Tribocorrosion Behaviors of 304 Stainless Steel in Artificial Seawater[J]. Surface Technology, 2020, 49(1): 194-202.

[30] JIN G. New Application of Smat in Improving Fatigue Strength of 3D Laser-Printed Ti6Al4V[J]. Materials Reports, 2020, 34(10): 10001-10002.

[31] 闫辰侃, 曲寿江, 冯艾寒, 等. 钛及钛合金形变孪晶的研究进展[J]. 稀有金属, 2019, 43(5): 449-460. YAN Chen-kan, QU Shou-jiang, FENG Ai-han, et al. Recent Advances of Deformation Twins in Titanium and Titanium Alloys[J]. Chinese Journal of Rare Metals, 2019, 43(5): 449-460.

Surface Composite Strengthening and Wear Behavior of TA1 Titanium Alloy

,,,,*

(School of Materials and Architectural Engineering, Guizhou Normal University, Guiyang 550025, China)

Surface mechanical composite strengthening is a one-step surface modification technology with simple process, low energy consumption and flexible coating material selection. It can improve the surface properties of TA1 titanium alloy, such as hardness and wear resistance. Through high-speed movement of the grinding ball on the surface of the TA1 specimen, the impact and friction was repeated, which caused plastic deformation and gradual work hardening of the surface layer of the TA1 titanium alloy substrate. With the action of grinding ball, the surface grain size of dislocation was further mechanically induced by product and even tangles, which gradually lead to the formation of sub-grain boundaries and even amorphization, and thus lead to elaboration and strengthening, and the formation of a reinforcement layer of certain thickness. In addition, a small amount of added WC powder made the powder be repeatedly extruded and deformed at high speed impact of the grinding ball, and produced cold welding and mechanical coating on the surface of TA1 titanium alloy, thus forming the coating and further strengthening the effect. The material used in this experiment was TA1 titanium alloy, and the sample was15 mm×8 mm columnar material. A planetary mechanical ball milling device, zirconia ball milling tank and stainless steel ball were used to strengthen the TA1 titanium alloy surface by mechanical deformation and solid-phase coating at 0.05 MPa nitrogen atmosphere and 350 r/min speed for 8 h with WC powder as the reinforcing medium. Testing methods, such as Vickers hardness tester, optical 3D profilometer, XRD, SEM-EDS, and reciprocating wear machine were used to test and characterize the structure and wear resistance of the composite reinforced layer. The surface roughness of TA1 increased obviously. After mechanical strengthening, the composite strengthening layer of TA1 titanium alloy was composed of WC coating+deformed fine grain region. The thickness of the hardened layer was about 20-40 μm, and the structure was compact and uniform. The thickness of the deformation fine grain zone was about 30 μm, which was composed of relatively small equiaxed grain. The nano structure layer also had some twins and dislocations. The hardness of the coating zone reached 1 000HV0.25, and the outer layer of the reinforced layer was mainly formed by the adhesion of uniform hard WC particles, which significantly improved the hardness of TA1 titanium alloy. XRD analysis showed that the maximum distribution depth of WC coating in the strengthened layer exceeded 40 μm. The main surface component of the composite reinforced layer was WC. The WC particle-reinforced coating had a strong anti-friction effect. TA1 titanium alloy had a stable low friction coefficient in the wear process after strengthening, and the low friction coefficient was stable around 0.2, and the interval of low friction coefficient lasted for a long time. The presence of high hardness and thick WC particles reinforced coating strengthens the coating resistance to deformation during the wear process, and uneven WC coating in the process of wear contact area is lesser. At the same time, it gradually produces small grits, gives play to the role of the lubrication, keeps the friction coefficient in a low range, and improves the wear resistance. When the WC coating on the surface of TA1 sample is gradually worn away, and the soft TA1 matrix is exposed, its anti-plastic deformation ability is greatly weakened, and its wear mechanism is mainly abrasive wear and oxidation wear.

TA1 titanium alloy; mechanical deformation; WC particle strengthening; composite strengthening coating; friction and wear

2022-09-30;

2023-04-12

TG17

A

1001-3660(2023)10-0171-10

10.16490/j.cnki.issn.1001-3660.2023.10.013

2022-09-30;

2023-04-12

黔科合基础(ZK[2023]-250);贵州省教育厅滚动支持省属高校科研平台项目黔教技([2022]012);贵州省研究生科研基金立项课题项目黔教合(YJSKYJJ[2021]100)

Fundamentals of Guizhou Science and Technology Cooperation(ZK[2023]-250); The Education Department of Guizhou Province Supports the Scientific Research Platform Project of Provincial Universities ([2022]012); The Graduate Research Fund of Guizhou Province (YJSKYJJ [2021]100)

刘港, 刘静, 代燕,等. TA1钛合金的表面复合强化与磨损行为研究[J]. 表面技术, 2023, 52(10): 171-180.

LIU Gang, LIU Jing, DAI Yan, et al. Surface Composite Strengthening and Wear Behavior of TA1 Titanium Alloy[J]. Surface Technology, 2023, 52(10): 171-180.

通信作者(Corresponding author)

责任编辑:蒋红晨