铬价态及碱金属对含铬固废水泥窑协同处置效果的影响

李静,赵富旺,张应亮,李扬,李丁豪

(1.河南建筑材料研究设计院有限责任公司,河南省科学院,河南郑州 450002;2.中原工学院能源与环境学院,河南郑州 450007;3.中国建筑第七工程局有限公司,河南郑州 450004)

近年来,随着全球工业化进程加快,选矿、冶金、化工、皮革、印染、机械制造等行业产生了大量有毒有害成分或重金属含量超标的副产物,如红渣(含氰化合物)、红泥(碱性赤泥)、铬渣(含六价铬和总铬)、锰渣(含铬和硒)、黄铁矿渣(含砷和镉)等[1-2]。其中六价铬Cr(Ⅵ)及其化合物毒性巨大,严重危害人体健康,铬含量较高的工业固废排放量高、堆积量大,已成为困扰工业和环保领域的严峻问题。针对含铬固废,传统的处置办法如淋洗、填埋等无法有效锁住铬离子,容易造成二次污染。固化/稳定化技术效果尚可,但操作复杂、成本较高、水泥等辅材消耗量大、产物不易实现资源化利用[3-4]。因此,一种简单、高效的处置方法势在必行。水泥窑高温煅烧协同处置是近十年的研究热点,被公认为处理生活垃圾和工业固废的有效手段。例如水泥窑处置红渣,可以高温分解残余氰化物,实现尾矿渣的解毒预处理,同时激发其潜在胶凝活性,使其成为水泥烧成的原料、复合水泥混合材或混凝土掺合料[5];水泥窑处置铬渣,可将铬离子固溶于熟料矿物的晶格结构中,随熟料水化而被水化物牢固包裹,显著降低迁移率和浸出毒性,实现含铬工业固废无害化处置[6]。

本文采用化学试剂模拟含铬固废,掺入水泥生料煅烧成熟料,研究铬掺量、铬价态及生料成分对熟料浸出毒性、抗压强度、水化活性、矿物组成的影响,以探索水泥窑协同处置含铬固废的可行性。

1 试 验

1.1 试验原料

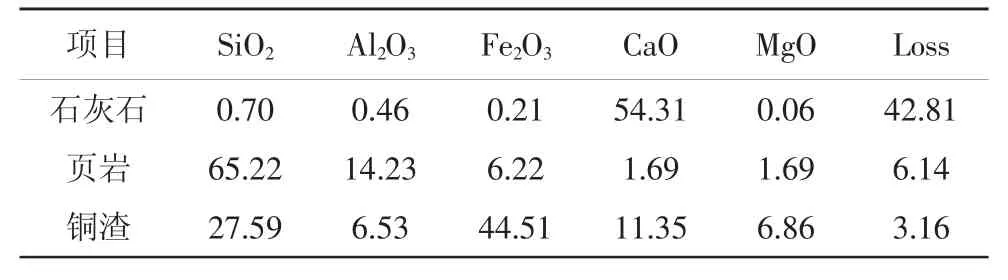

石灰石、页岩、铜渣、石膏等工业原料,取自某产能3000万t/年的水泥厂,主要化学组成见表1,需在110 ℃下烘干24 h,再分别磨细成0.08 mm 方孔筛筛余<2.5%的粉末。铬酸酐CrO3、重铬酸钾K2Cr2O7、氧化铬Cr2O3等均为分析纯,需在干燥器中干燥48 h。

表1 试验用工业原料的化学组成%

1.2 样品制备与测试方法

原始水泥生料的原料配比见表2。

表2 原始水泥生料的原料配比%

将石灰石、页岩、铜渣、Al(OH)3等按表2 所示比例配制原始水泥生料,设计熟料率值为KH=0.92、SM=2.3、IM=1.2[7]。将磨细的CrO3均匀混入上述原始生料中,制成CrO3掺量占水泥生料总质量分别为0、0.25%、0.5%、1.0%、2.0%、3.0%的生料样品,依次编号G-0(空白样)、G-0.25、G-0.5、G-1.0、G-2.0(对比样)、G-3.0;同样方法配制K2Cr2O7掺量占水泥生料总质量2.94%和Cr2O3掺量占水泥生料总质量1.52%的2 组生料样品,分别编号K-2.0、Cr-2.0,用来与G-2.0 作对比,三者的Cr 元素掺量均为水泥生料总质量的1.04%。

将生料在20 MPa 的轴向压力下压成片状,于硅碳棒高温炉内煅烧,升温速率10 ℃/min、煅烧温度1400 ℃;保温40 min后取出,置于空气中急冷,形成熟料。取少量熟料样品,按照GB/T 176—2017《水泥化学分析方法》采用甘油无水乙醇法测试其f-CaO 含量,剩余熟料破碎并掺入5.0%二水石膏,球磨至0.08 mm 方孔筛筛余<2.5%,制成普通硅酸盐水泥样品。

按水灰比0.3 配制水泥净浆,注入2 cm×2 cm×2 cm 六联模并振捣密实;水化硬化(24±3)h 后脱模,将试件置于标准养护箱中分别养护3、28、90 d。按GB/T 17671—2021《水泥胶砂强度检验方法(ISO 法)》测试不同龄期水泥硬化体的抗压强度;留取粒径约5 mm 的碎片,按HJ 557—2010《固体废物浸出毒性浸出方法水平振荡法》进行铬离子浸提试验。按GB/T 7467—1987《水质六价铬的测定二苯碳酰二肼分光光度法》测试熟料水化物的Cr(Ⅵ)浸出浓度。

2 试验结果与分析

2.1 铬对生料易烧性的影响

熟料f-CaO 含量是表征生料易烧性的重要指标,通常不得高于1.50%[8]。由于含铬工业固废中通常存在K、Na 等碱金属离子,故引入K2Cr2O7掺量2.94%试样(K-2.0),研究碱金属对熟料性能的影响;同时引入Cr2O3掺量1.52%试样(Cr-2.0),探索Cr 的价态对熟料性能的影响。各熟料中f-CaO 含量如表3 所示。

表3 各熟料中f-CaO 含量

由表3 可见,当CrO3掺量低于1.0%时,随CrO3增加,熟料的f-CaO 含量下降且最多降低0.13 个百分点,CrO3掺量高于1.0%时,f-CaO 含量开始回升;CrO3掺量为3.0%时,f-CaO含量比G-0(空白样)高0.03 个百分点,由此推断3.0%是不影响生料易烧性的CrO3掺量上限。此外,Cr 元素掺量相等的条件下,引入K 元素会使熟料的f-CaO 含量比G-2.0(对比样)高0.13 个百分点;而掺入Cr2O3的熟料f-CaO 含量仅比G-2.0 高0.04 个百分点。Cr 掺量低于0.5%可以改善生料易烧性,高于1.5%或体系中同时含有碱金属离子则会使熟料中f-CaO 含量上升;工业固废中Cr 的价态对生料易烧性影响不大。

2.2 铬对熟料水化物Cr(Ⅵ)浸出浓度的影响

不同CrO3掺量下熟料水化物中Cr(Ⅵ)浸出浓度如图1所示。

图1 不同CrO3 掺量下熟料水化物的Cr(Ⅵ)浸出浓度

由图1 可见,随CrO3掺量增加,熟料水化物的Cr(Ⅵ)浸出浓度增大,且掺量越大浓度增大越明显;随养护龄期延长,各试样的浸出浓度均有所减小,且3 d 浸出毒性越强,90 d 浸出浓度减小效果越显著。

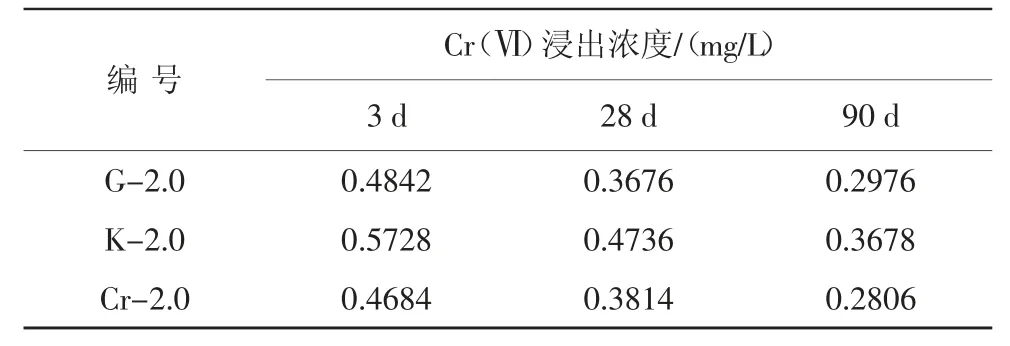

不同生料成分下熟料水化物的Cr(Ⅵ)浸出浓度如表4所示。

表4 不同生料成分下熟料水化物的Cr(Ⅵ)浸出浓度

由表4 可见,Cr 元素掺量相同条件下,引入K 元素的试样Cr(Ⅵ)浸出浓度有所增大,说明碱金属的存在对熟料浸出毒性有一定程度的不利影响;掺入Cr2O3的试样与G-2.0(对比样)的浸出浓度基本持平,说明不论固废中含有Cr(Ⅵ)或Cr(Ⅲ),并不影响各龄期水化物的Cr(Ⅵ)浸出浓度。

2.3 铬对水泥硬化体抗压强度的影响

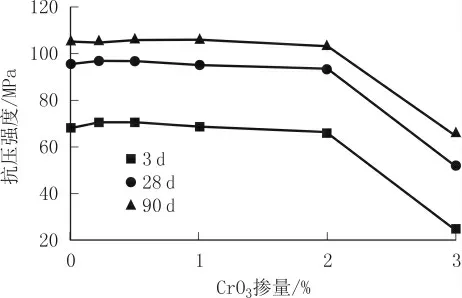

不同CrO3掺量下水泥硬化体的抗压强度如图2 所示。

图2 不同CrO3 掺量下水泥硬化体的抗压强度

由图2 可见,CrO3掺量低于2.0%时,水泥硬化体的抗压强度变化不大(掺量低于0.5%时强度甚至略有提高),CrO3掺量高于2.0%时,抗压强度骤然下降,说明微量的Cr 几乎不影响水泥制品的力学性能,超过一定量的Cr 则会使其抗压强度严重受损。随养护龄期延长,试件的抗压强度显著提高,水化后期(28~90 d)仍有较明显的增长。

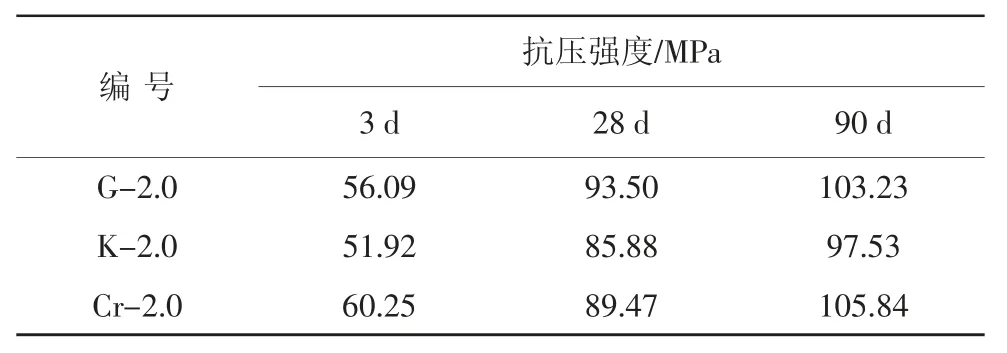

不同生料成分下水泥硬化体的抗压强度如表5 所示。

表5 不同生料成分下水泥硬化体的抗压强度

由表5 可见,Cr 元素掺量相等的条件下,引入碱金属元素水泥硬化体的抗压强度略有下降,但影响不大;掺入Cr2O3的试件强度比G-2.0(对比样)略高,说明从熟料力学性能的角度讲,水泥窑高温煅烧对同时存在碱金属离子的含铬固废和对Cr(Ⅵ)固废、Cr(Ⅲ)固废的处置效果基本相当。

2.4 熟料的水化放热速率和放热量

常温条件下,硅酸盐熟料水化反应的过程比较缓和、产物结构平稳变化、水泥浆体逐步硬化,反应由结晶成核与晶体生长控制转变为相边界反应控制,再转变为扩散控制[9]。熟料的水化放热速率和水化放热量如图3 所示。

图3 熟料的水化放热速率和水化放热量

由图3 可见:

(1)K-2.0 遇水后立即出现一个高而尖的水化放热峰,早期水化热(12 h 之前)略大于G-2.0,说明碱金属离子能略微促进熟料的早期水化反应;G-1.0 的放热峰高且较宽,总放热量大于G-0(空白样),说明含微量Cr 的熟料中有更多矿物参与了水化反应[10];G-3.0 是2 个低而平缓的水化放热峰,早期水化热和总放热量都小,说明超过一定量的Cr 会严重影响熟料的水化活性。水化过程大约持续24 h(加速期和减速期)后,各试件相继进入反应的衰退期。

(2)加速期和减速期内,G-2.0 和K-2.0 的放热量大于G-0,进入衰退期后三者大致持平;G-1.0 早期水化热小于G-2.0 和K-2.0,此后始终大于二者及其他试件;G-3.0 的初期水化热(6 h 之前)略大于G-0 和G-1.0,此后明显小于其他试样。由此得出结论:Cr 掺量在1.0%以内时,熟料的水化活性更好,总放热量大于G-0(空白样);Cr 元素掺量超过1.0%,熟料的水化活性明显变差。具体原因在于,Cr、Cu、Zn、Pb 等离子在熟料矿物中的固溶度有限,当Cr 掺量高于1.56%时,会引起部分C3S 分解,并有中间化合物CaCrO4生成[11],影响熟料的水化反应进程。

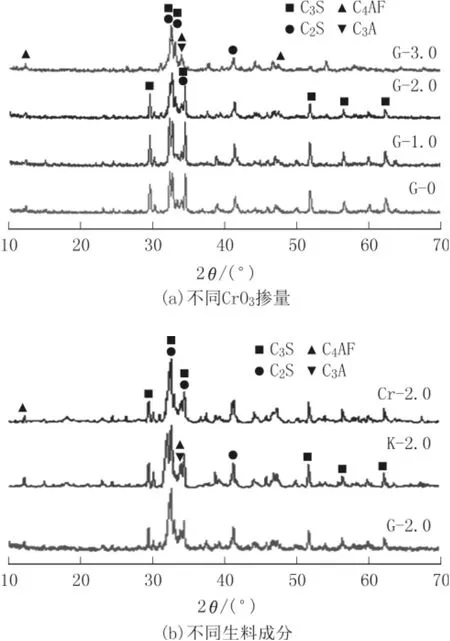

2.5 典型熟料试样的X 射线衍射图谱(见图4)

图4 典型熟料的XRD 图谱

由图4 可见:

(1)G-1.0 熟料与G-0(空白样)的衍射峰形非常相似,其C3S 和C2S 的峰值甚至略大于后者,说明微量的Cr 能够促进硅酸盐晶体形成和发育,从而改善熟料相关性能,与抗压强度及水化放热的测试结果一致;G-2.0 熟料C3S 和C2S 的峰值有所减小,但主要矿物成分与G-0 基本相同。G-3.0 熟料C4AF矿相的峰值比G-0 略高,但C3S 的特征峰几乎消失,可见超过一定量的Cr 严重阻碍了C3S 晶体形成,且容易导致晶粒发育过大,降低熟料试样的水化活性[12]。

(2)Cr-2.0 与G-2.0 的衍射峰形非常相似,典型矿物的特征峰值也基本相同;K-2.0 熟料C4AF 和C3A 的峰值比G-2.0略高,C3S 和C2S 的峰值与G-2.0 差别不大,说明碱金属一定程度上有利于溶剂矿物的形成,与f-CaO 含量及抗压强度的测试结果一致。

3 讨 论

水泥窑协同处置含铬工业固废的基本思路是借助水泥生产工艺,消纳有害成分或重金属含量超标的工业副产物,一方面,降低重金属离子的迁移率和危害性;另一方面,尽可能地利用大量堆存的固废,在熟料制备过程中实现无害化处理和资源化利用。由于熟料矿物(主要是C2S)固溶和水化物(C-S-H凝胶)包裹的双重作用,重金属离子能够稳定存在于水泥制品中,不易在振荡或化学侵蚀过程中溶出。以G-0.25 和G-2.0 熟料的3 d 和90 d 水化物为例,随养护龄期延长,G-0.25 的Cr(Ⅵ)浸出浓度降低了60%(90 d 比3 d 降低约0.03 mg/L)、G-2.0 的Cr(Ⅵ)浸出浓度降低了40%(90 d 比3 d 降低约0.2 mg/L),说明随着熟料水化过程的深入,大部分Cr 被有效包裹封固[13]。

试验结果还表明,不论工业固废中含有Cr(Ⅵ)或Cr(Ⅲ),对生料易烧性、熟料矿物组成及含量、熟料水化物的Cr(Ⅵ)浸出浓度、水泥硬化试体抗压强度等的影响基本相同,即水泥窑协同处置的效果基本相当。若工业固废中同时存在碱金属离子,会使熟料的f-CaO 含量上升,熟料水化物的Cr(Ⅵ)浸出浓度略有增大。原因在于碱金属虽有一定的助熔作用但易挥发,引起窑内碱循环甚至结皮结圈,形成对熟料烧成不利的气氛[14]。但总体来看,熟料的矿物组成、水化活性和力学性能等与G-2.0 并没有明显的差异。因此可以认为,水泥窑协同处置该类含铬工业固废是可行的。

当含铬工业固废掺量较高时,熟料水化物的Cr(Ⅵ)浸出浓度很可能超过GB 3838—2002《地表水环境质量标准》中Ⅱ类地表水的环境质量标准限值[Cr(Ⅵ)≤0.05 mg/L]。然而在熟料配制水泥的过程中,往往可以通过添加辅助性胶凝材料(矿物掺合料)或化学还原剂来降低体系的Cr(Ⅵ)浸出浓度,同时降低成本,获得不同性能或用途的水泥产品[15]。常用的矿物掺合料有矿渣、钢渣、粉煤灰、煤矸石等,还原剂有亚硫酸盐、硫化盐、硫代硫酸盐和亚铁盐[16]。本研究以向G-2.0 熟料中添加20%矿渣和0.6%FeSO4(方案一)、20%粉煤灰和1.2%Fe(NH4)2(SO4)2(方案二)为例,探索含铬熟料实际应用的可行性,结果如表6 所示。

表6 添加矿物掺合料和还原剂的熟料水化物的浸出浓度和抗压强度

由表6 可见,选取适宜的活性矿物掺合料和还原剂、酌量添加到既成的含铬熟料产品中,可以极大地改善其Cr(Ⅵ)浸出毒性,同时令相应的水泥试件保持较好的力学性能。

4 结 论

(1)Cr 掺量低于0.5%可以改善生料易烧性,高于1.5%则对熟料烧成不利。CrO3掺量低于2.0%时基本不影响水泥硬化体的抗压强度,掺量低于0.5%时强度略微有提高,掺量超过2.0%时强度骤降。

(2)随CrO3掺量增加,熟料水化物的Cr(Ⅵ)浸出浓度增大,且CrO3掺量越高增大越明显;随养护龄期延长,各试样的Cr(Ⅵ)浸出浓度减小,且3 d 浸出毒性越强,90 d 浸出浓度减小效果越显著。

(3)若含铬固废中存在碱金属离子,熟料的Cr(Ⅵ)浸出浓度会略有增大,但矿物组成、水化活性、力学性能基本不受影响;不论固废中含有Cr(Ⅵ)或Cr(Ⅲ),水泥窑协同处置的效果基本相当。

(4)向Cr(Ⅵ)浸出浓度超标的熟料中添加辅助性胶凝材料和还原剂,可以显著降低Cr(Ⅵ)浸出浓度而不大幅降低试件的力学性能,获得符合环境质量标准的水泥产品。