镍-二氧化钛复合镀层的制备及耐腐蚀性研究*

田雅琴,刘文涛,胡梦辉,侯寅智

(太原科技大学 机械工程学院,太原 030024)

0 引 言

钛是一种过渡金属,拥有良好的耐腐蚀性[1-3],TiO2具有硬度高、密度大、化学稳定性以及热稳定性良好的特点[4-6],纳米二氧化钛 (TiO2) 作为一种常见的无机颗粒,具有无毒、抗老化、原料廉价等优点,但TiO2粒子表面存在大量羟基而容易团聚[7--9]。

纳米复合电沉积将各种不同纳米微粒引入金属镀层中,使得金属镀层获得纳米粒子独特的物理及化学性能的镀覆方法[10-11],Jia等[12]用超声电沉积法在45钢基体上制备 Ni-TiN 纳米复合镀层,具有高的摩擦磨损性能[12-13]。Liu,Zhang等[14-15]利用SiC颗粒超声电沉积制备镍基纳米碳化硅及石墨复合镀层,镍离子层层包裹纳米SiC 颗粒,镍镀层的耐磨性能增加,摩擦系数降低。镍易与各种固体微粒共沉积形成复合镀层,Feng等[16]用纳米Al2O3加入镍镀层中,利用磁场-脉冲电沉积法制得Ni-Al2O3复合镀层,显著提升镍镀层硬度和耐磨性能。Lin等[17]制备Ni-Zn复合涂层具有致密的结构和优 于基体的表面质量,fu等[18]利用化学镀方法在钢基体表面制备3层Ni-P/Ni-Zn-P复合镀层,显著提高了钢的耐腐蚀性能。

由此可见在镍基复合材料中引入纳米颗粒增强相,可增强镍基复合材料的力学性能、腐蚀性和耐磨性等,在我国TiO2作为光学催化材料技术已非常成熟,但将TiO2的作为复合材料的增强相增强镍基复合材料的性能却少有研究。电沉积技术操作简便、成本低且还可将不同元素微粒、不同材料的突出优点相结合产生高性能的复合材料,且电沉积是一种在常温常压下制备涂层的简单、方便的方法,并对镀件几何形状没有要求、成本低、沉积速率快的制备防护涂层。

本文利用二氧化钛作为纳米增强相,采用弥散复合电沉积技术[19]制备Ni-TiO2复合材料,探究不同TiO2含量对复合材料耐腐蚀性的影响。

1 实 验

1.1 Ni-TiO2复合镀层的制备

1.1.1 电镀液的配制和基体的前处理。

电镀液的配制和基体的前处理。复合镀层中镍的来源为阳极镍板和主盐氨基磺酸镍,将二氧化钛加入镀液中,通过超声分散让二氧化钛充分分散于镀液中。镀液成分即工艺参数见表1与2,实验所用皆为分析纯试剂和去离子水配制溶液,采用体积分数为15%的柠檬酸(C6H8O7·H2O)调节电铸液pH,还可做络合剂,减小沉淀析出。使用十二烷基磺酸钠(SDBS)为阴离子表面活性剂,选用吐温80作为非离子表面活性剂,可增强电铸液的分散性降低表面张力。工艺流程为:芯膜制备-氮气处理-导电处理-弥散复合电铸-氮气吹干-检测。

表1 镀液成分Table 1 Compositionof plating solution

表2 电镀工艺参数Table 2 Electroplating process parameters

1.1.2 电沉积过程

阳极为3 cm×2 cm镍板,阴极为液体硅胶,在电镀前对施镀部分进行到导电处理,电铸面积为1 cm×3 cm。在烧杯中配置100 mL电镀液并放入恒温加热磁力搅拌器中,将阳极和阴极接入电源放入电镀液中施镀24 h,再分别配置二氧化钛含量为6、14、22和30 g/L的电镀液,分别进行施镀,电镀成功的复合材料编号分别为1-Ti-Ni、2-Ti-Ni 、3-Ti-Ni 、4-Ti-Ni。将电镀成功的样品干燥后封装方便检测。

1.2 复合镀层的形貌表征及性能测试

用日立S-4800冷场发射扫描电子显微镜观察复合材料表面形貌。采用Axis Supra型X射线光电子能谱XPS分析材料中的元素成分及组成。使用X’Pert Pro MPD型X射线衍射仪表征材料的晶粒尺寸,测量角度为(2θ)为 20°~80°。使用上海辰华CHI760E型电化学工作站测试材料的耐腐蚀性。

2 结果与讨论

2.1 复合镀层的形貌表征

图1为1-Ti-Ni复合镀层200倍放大图和2 000倍放大图,由图1可以看出Ni-TiO2镀层表面光滑为胞状结构,结合XRD全谱分析中含有Ti元素,可见二氧化钛已经与镍共沉积在基体表面,形成均匀致密无针孔的Ni-TiO2复合镀层,其复合镀层中是由直径5~40 μm大小的微小颗粒构成,其微小颗粒间距为3~20 μm。

图1 复合材料的SEM图(a)1-Ti-Ni复合材料200倍放大图,(b)1-Ti-Ni复合材料2 000倍放大图Fig.1 SEM image of composite material:(a) 200 times magnified view of 1-Ti-Ni composite material;(b) 2 000 times magnified view of 1-Ti-Ni composite material

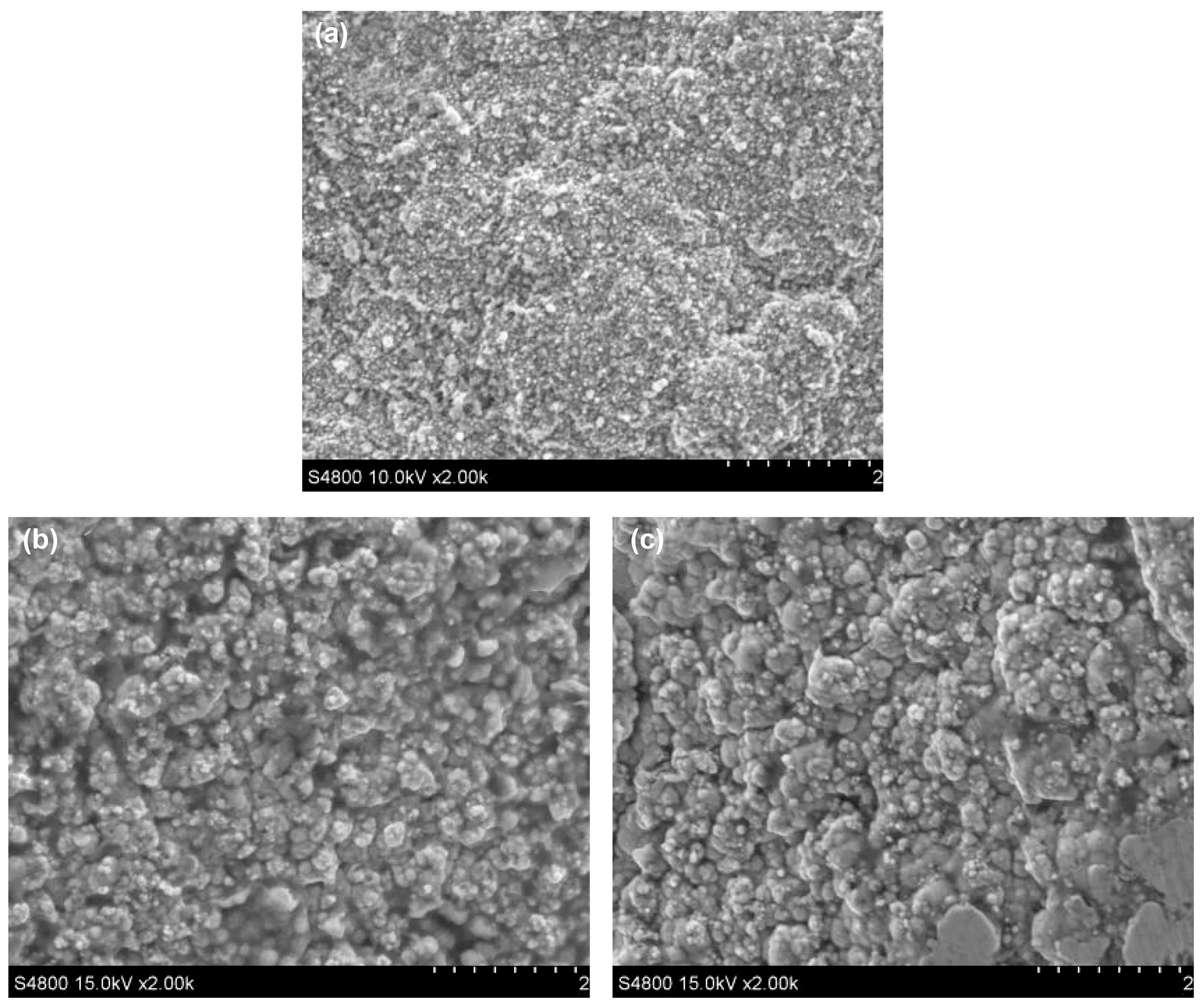

图2为2-Ti-Ni、3Ti-Ni和4-Ti-Ni复合材料的2 000倍放大图,图2(a)与图1(b)相似均由小颗粒构成,其颗粒直径介于5~20 μm之间,小颗粒间距在3~20μm之间。但在图(b)中,颗粒直径介于5~40 μm之间,颗粒分布间距在3~15 μm之间,随着Ti含量的增加,分子间距变小,说明TiO2在复合镀层中含量逐渐增多,3-Ti-Ni镀层比1-Ti-Ni和2-Ti-Ni镀层更加致密。但在图2(c)中出现了大量的鼓包,且图(c)中晶胞的数量与图(b)中一致,颗粒直径也为5~40 μm之间,说明此时二氧化钛的含量已到达饱和,为22 g/L,因此镀层中添加过量的TiO2会引起镀层表面TiO2发生团聚现象,出现鼓包影响复合镀层的性能。

图2 复合材料的SEM图(a)2-Ti-Ni复合材料2 000倍放大图,(b)3-Ti-Ni复合材料2 000倍放大图,(c)4-Ti-Ni复合材料2 000倍放大图Fig.2 SEM images of composite material:(a) 2 000 times magnified view of 2-Ti-Ni composite material;(b) 2 000 times magnified view of 3-Ti-Ni composite material;(c) 2 000 times magnified view of 4-Ti-Ni

2.2 复合镀层的成分分析

复合镀层的XPS扫描光谱分析如图3所示,图中表明复合镀层中存有C、O、Ti、Ni元素,在图3(a)和(b)中Ti元素的峰比图3(c)和(d)的Ti元素峰值低,说明在复合镀层中Ti元素的含量低,在复合镀层1-Ti-Ni、2-Ti-Ni在电镀中所添加的TiO2含量没有达到饱和。图3(c)Ti元素的峰高度比图3(d)中Ti元素峰值低,说明3-Ti-Ni复合镀层中TiO2含量低于4-Ti-Ni复合镀层,但结合SEM图像图3(d)中4-Ti-Ni镀层中存在TiO2团聚现象,所以3-Ti-Ni复合镀层具有良好的综合性质。

图4为Ti2p元素的窄谱图,在图4(a)中1-Ti-Ni和2-Ti-Ni中没有显著的特征峰,而3-Ti-Ni 和 4-Ti-Ni具有明显的Ti元素特征峰值 ,说明在复合镀层中TiO2含量少且在镀层中分布不均匀。图4(b)和(c)为 3-Ti-Ni 和 4-Ti-Ni 的 Ti2p 图,图中都存在钛元素的两个特征峰,对应的结合能分别为 459.5 和 465.2 eV,这两个特征峰是 Ti2p3/2 和 Ti2p1/2,其差值为5.7 eV,说明复合镀层中钛元素是二氧化钛所提供的四价钛元素。由于复合镀层中镍元素的影响,本实验中钛元素特征峰与一般钛元素的特征峰为 458.9和 464.6 eV 相差0.6 eV。

图4 复合材料Ti2p XPS窄谱图:(a)多种复合材料,(b)3-Ti-Ni复合材料,(c)4-Ti-Ni复合材料Fig.4 Composite material Ti2p XPS narrow spectrum:(a) multiple composite materials;(b) 3-Ti-Ni composite material;(c) 4-Ti-Ni composite material

2.3 Ni-TiO2复合镀层的物相分析

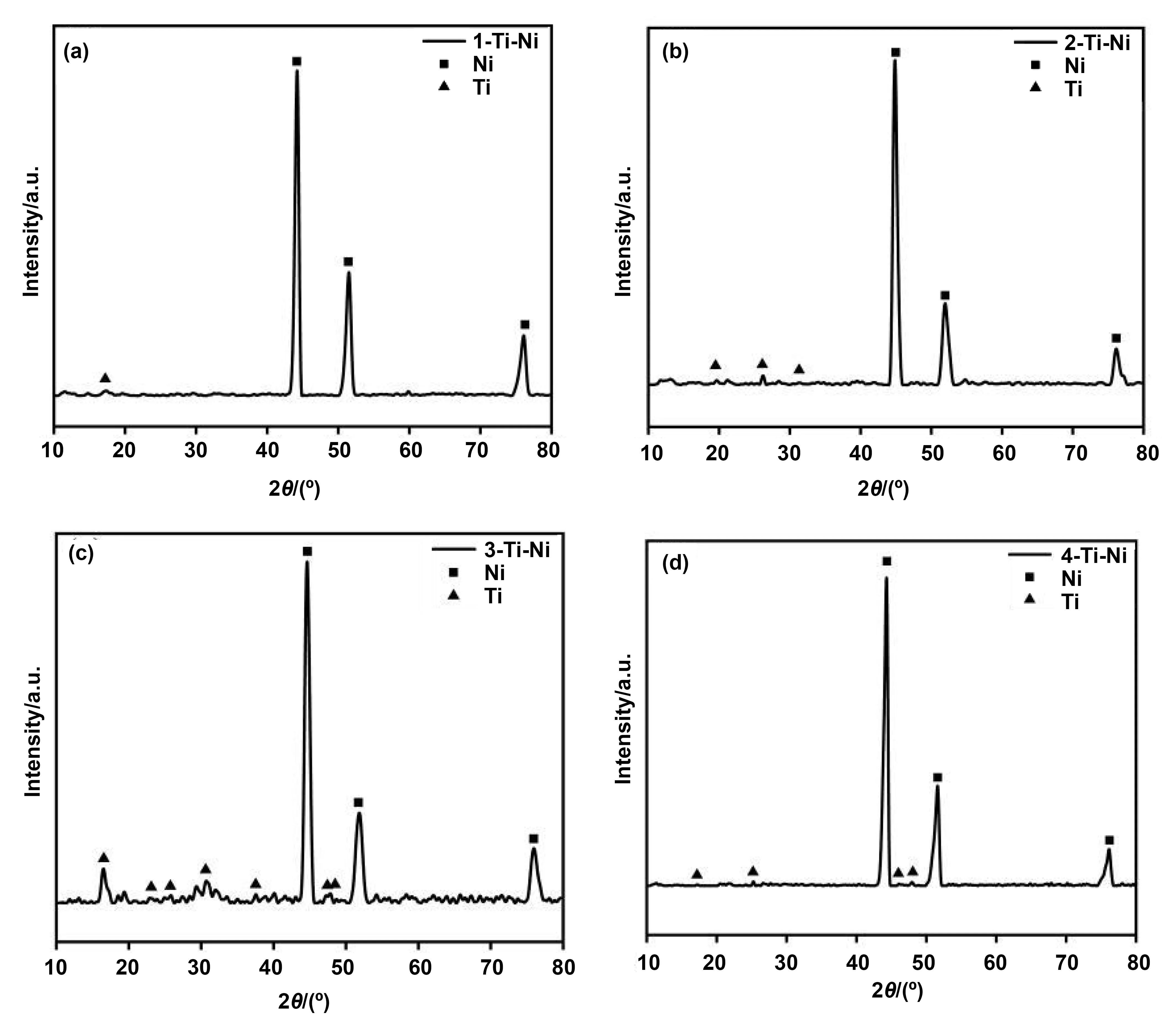

图5是4种复合材料的XRD图,金属镍的3个衍射峰在2θ为44.4°、51.7°以及76.2°分别对应镍结构的(111)、(200)和(220)晶面,镀层为晶体结构。在图(a)、(b)中,(200)峰值降低,说明在持续沉积涂层结构继续发生变化,导致XRD图谱中镍(200)峰值强度降低,随着TiO2含量的增加,Ni-TiO2涂层的沉积过程存在的镍有沿(111)方向相对于结构(200)方向的增长结构的趋势,通过对比两种不同含量的XRD图可以发现,在电沉积中加入纳米二氧化钛会改变镍在纳米Ni-TiO2镀层中镍的生长方向,新的TiO2纳米颗粒可以使镍优先生长方向从(200)转变为(111),而在图5(b)、(c)镍的三组峰值变化不大,而Ti峰值升高且增多,表明TiO2在涂层中含量增多。在图5(a)和(b)中,(200)和(220)的衍射峰比图5(c)和(d)中的衍射峰高,说明镍镀层吸附纳米TiO2颗粒后,抑制 Ni-TiO2复合材料中Ni(200)和(220)晶面的生长。随着镀液中TiO2的含量逐渐增多,这4种复合镀层中TiO2的衍射峰也逐渐增多,特别在3-Ti-Ni的图(c)中存在TiO2(210)、(211)、(411)和(321)衍射峰。但在图(d)中存在(411)和(321)衍射峰,比图(c)中的TiO2的衍射峰少,说明TiO2的含量已达到饱和状态。

图5 复合材料的XRD图(a)1-Ti-Ni复合材料,(b)2-Ti-Ni复合材料,(c)3-Ti-Ni复合材料,(d)4-Ti-Ni复合材料Fig.5 XRD patterns of composite materials:(a) 1-Ti-Ni composite;(b) 2-Ti-Ni composite;(c) 3-Ti-Ni composite;(d) 4-Ti-Ni composite Material

二氧化钛的添加在电铸液中形成弥散相,而弥散相会阻碍界面迁移使晶粒细化[20-21]。根据Scherrer公式[22]计算Ni-TiO2复合镀层的平均晶粒大小,计算数值如图6所示。其中1-Ti-Ni复合镀层晶粒尺寸最大,为23.0 nm,4-Ti-Ni复合镀层晶粒尺寸最小,为14.7 nm。4-Ti-Ni相比1-Ti-Ni复合材料其晶粒尺寸减小36%。由图可知,随着二氧化钛的含量逐渐增加,镀层晶格发生变化,平均晶粒尺寸逐渐降低呈负相关,晶粒细化程度提高56.4%。

图6 复合材料晶粒尺寸大小Fig.6 Composite material grain size

2.4 Ni-TiO2复合镀层的耐腐蚀性分析

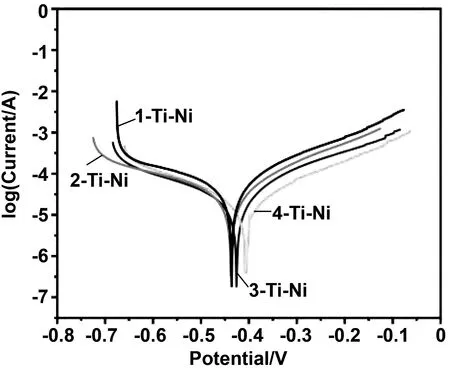

图7为镀层的Tafel曲线图,如图1-Ti-Ni到3-Ti-Ni镀层腐蚀电流逐渐降低,其中腐蚀电流密度越小,腐蚀速率越慢,表明耐腐蚀性越强[23]。表3为通过Tafel曲线的拟合计算得出复合镀层的腐蚀电位和腐蚀电流密度的数值,其中3-Ti-Ni复合镀层的腐蚀电流密度比1-Ti-Ni的降低52.7%,比4-Ti-Ni降低8.3%,电流密度最小,耐腐蚀性最强。复合材料的耐腐蚀性能与二氧化钛含量呈正相关,在二氧化钛含量达到22g/L后,溶液达到饱和。再添加二氧化钛后,腐蚀电流密度增加0.225×10-5,且耐腐蚀性降低9%。

图7 复合材料塔菲尔极化曲线Fig.7 Composite Tafel polarization curve

图8为Ti-Ni复合镀层的交流阻抗图,测试范围为100 000到0.01 Hz。圆弧的直径越大,则表明Ni-TiO2复合材料耐腐蚀性越强。图中3-Ti-Ni和4-Ti-Ni的复合材料表现出比1-Ti-Ni和2-Ti-Ni高的阻抗,说明具有高的耐腐蚀性。因此,综上极化曲线与阻抗图结果,添加适量TiO2颗粒可以提高复合镀层的耐腐蚀性能。

图8 复合材料交流阻抗图Fig.8 Composite material AC impedance diagram

3 结 论

本试验采用弥散复合电铸的方式制备二氧化钛-镍复合材料,电解镍板为阳极,通过调控TiO2的含量制备4种二氧化钛-镍复合材料。分别用SEM、XRD和XPS对其进行表征,并对其耐腐蚀性能进行测试。得出如下结论:

随着纳米TiO2颗粒的含量逐渐增加,Ni-TiO2镀层颗粒间距逐渐减小。TiO2的加入镀层中晶粒细化程度增加,晶粒尺寸减小且最优镀层晶粒尺寸为14.7 nm,复合镀层耐腐蚀性能提高。

在比较XRD图谱中,发现加入过量的纳米TiO2会导致纳米Ni-TiO2镀层的衍射峰强度降低,因此在镀液中加入过量的TiO2会导致镀层中出现TiO2团聚现象,影响镀层的性能。

Ni-TiO2镀层中随着纳米TiO2颗粒增加,自腐蚀电位降低0.03 V,而腐蚀电流密度在TiO2含量达到饱和后反而升高0.225×10-5,较未饱和Ni-TiO2镀层降低48.5%和34.2%。说明在二氧化钛的含量在22 g/L时达到饱和状态,且材料的耐腐蚀性能最佳。