基于断裂力学的UHPC 加固钢桥面板性能分析

龙屹宇,陈双庆,唐春燕,彭亚军,周泽箭

(1.广东省交通规划设计研究院集团股份有限公司,广东广州 510080;2.湖南文理学院 土木建筑工程学院,湖南 常德 415000)

0 引言

正交异性钢桥面板是通过各个部件组合而成得到的受力优良的结构,在大跨度桥梁中得到了广泛应用,然而由于交通荷载的日益增长以及施工质量等原因,目前正在服役的大跨度桥梁的疲劳开裂问题日益突出,其中正交异性钢桥面板开裂问题较为严重[1],外在荷载如风荷载、温度荷载等也是导致大跨度桥梁损伤的关键因素[2-3]。近年来,随着超高性能混凝土材料(UHPC)的提出,为解决正交异性钢桥面板极易开裂损伤的问题提供了新的解决方法,通过UHPC 材料加固钢桥面板,可提升结构局部的刚度,减小焊缝区域的应力集中。但如何合理高效地利用UHPC 性能是解决目前病害问题的关键[4]。

针对现有钢桥面板的疲劳开裂以及加固问题,研究人员开展了大量研究,为研究重度开裂钢桥面板的加固效果,王洋等[5]以武汉军山长江大桥为研究背景,结合子模型技术对比计算了UHPC 加固前后结构的应力状态,为应对钢桥面板已出现贯穿型裂纹的加固问题,提出了一种新型钢板条-UHPC组 合 桥 面 板[6];秦 世 强 等[7-8]通 过 对 比 钢-UHPC 组合桥面及环氧沥青桥面铺装桥的疲劳性能,基于应力监测数据发现钢-UHPC 组合桥面拥有更大的抗弯刚度且抗高温性能相对更好;邓鸣等[9]以天津海河大桥为研究背景,分析了钢桥面板的病害特征及机理,并对加固后的桥梁状况进行了2 年的监测;张清华等[10]针对现有问题提出了一种新型波形顶板-UHPC 组合桥面结构,并对其进行了理论和试验分析;邵旭东等[11]、李荫等[12]对钢-超薄UHPC 桥面板展开了大量研究,对其桥面板裂缝宽度及抗剪连接件性能进行了系统分析;王春生等[13]采用断裂力学方法可对加固前后结构的疲劳性能进行有效分析;邓扬等[14]通过研究发现在正交异性钢桥面板裂纹扩展早期进行疲劳加固,可使其应力强度因子幅值低于该材料的疲劳裂纹扩展门槛值;杨俊等[15]通过对拱圈的应力强度因子进行计算,发现通过对拱圈进行加固,带开裂型的裂纹以及滑开型的裂纹应力强度因子可减少20%以上。

基于上述研究,本文建立考虑正交异性钢桥面板焊接细节的精细化有限元模型,对顶板及U 肋焊接位置的热点应力进行计算分析。在此基础上,基于线弹性断裂力学方法,通过在疲劳细节位置插入初始裂纹,计算UHPC 加固前后的应力强度因子分布特性,最后对不同厚度UHPC 加固下的有效应力强度因子进行对比分析,研究从断裂损伤角度为UHPC 对正交异性钢桥面板的加固效果评估提供参考。

1 试件布置

试验模型参照文献[16]中的试验模型,试件由顶板及U 肋焊接而成,顶板厚度为16 mm,U 肋厚度为顶板厚度的1/2,试件横向宽度为1 000 mm,纵向长度为400 mm,U 肋高度为300 mm,开口宽度与U肋高度一致,U 肋与顶板之间采用二氧化碳气体保护焊焊接,焊缝为80%熔透率的坡口角焊缝。试件的约束条件为两端简支约束,约束位置距离顶板端部50 mm,试件的具体布置及尺寸如图1 所示。试件材料为Q345Qd,试验中通过拉伸试验测得了顶板及U 肋的材料参数如表1 所示。本文共分为2 组试件:一组加载位置位于中间位置,称为试件1;另一组为偏心加载,即加载位置相对于居中位置向右侧移动了150 mm,称为试件2。在进行UHPC 加固分析时,加载位置与加固前正交异性钢桥面板试件一致。

表1 材料参数属性

图1 试件布置及几何尺寸(单位:mm)

2 有限元模型建立

2.1 模型建立

通过有限元软件Abaqus 对模型进行建立和计算分析,有限元模型包括顶板以及U 肋,通过表1中试验所得的材料属性数据对材料本构关系进行定义,由于在实际桥梁工程中正交异性钢桥面板上方会铺设沥青铺装层,轮载作用下荷载由铺装层传递到顶板时存在扩散效应[16],为避免试验中加载装置直接与顶板接触,在顶板上方设置一层橡胶板,橡胶板尺寸为250 mm×250 mm,厚度为50 mm。在顶板两端50 mm 位置设置简支约束,模型边界及加载示意如图2 所示,可以看到:试件1 加载位置位于中间,试件2 为偏心加载,图2 中还给出了测点的布置,后文将对测点布置进行详细说明。橡胶板与顶板之间通过绑定约束模拟二者之间的接触关系,模型中均采用六面体单元,通过软件布置网格尺寸进行单元划分,在焊缝位置的单元尺寸为0.5 mm,单元类型为三维实体单元C8DR,划分网格后共计单元481 160 个,模型在焊接细节及关注部位进行网格加密,有限元模型及细部单元如图3 所示,图3中模型是在图2 的基础上增设UHPC 层进行网格划分的。

图2 试验模型加载及测点布置示意图(单位:mm)

图3 有限元模型

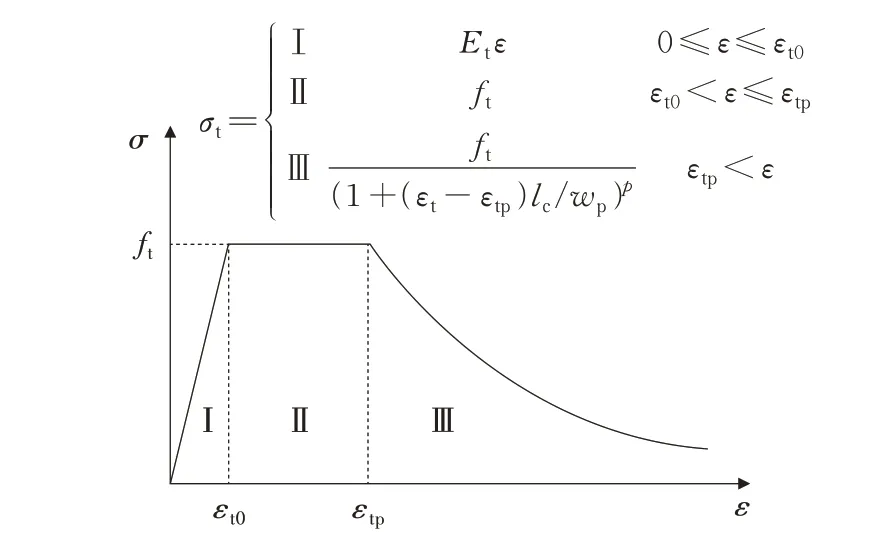

为研究UHPC 材料加固后正交异性桥面板的受力,在试验模型的基础上增加UHPC 层的模拟,同样采用三维实体单元C8DR,橡胶与UHPC 及顶板的接触关系均采用绑定约束,忽略UHPC 与顶板之间的剪力连接件。对于UHPC 材料,需要定义精细的本构关系,此处采用混凝土损伤塑性模型(CDP)模拟,参照文献[17-19]中所提出的UHPC 受拉及受压应力-应变曲线,如图4、5 所示,具体参数按照文献[17-19]中试验得出的数据进行设置,计算公式如图4、5 所示。

图4 受拉应力-应变曲线

图5 受压应力-应变曲线

图4、5 中各项参数所代表的意义为:εt0为受拉峰值处应变;ft为应变硬化阶段的平均应力;εtp为受拉极限应变;lc为试件测量的引伸标距;wp为裂缝宽度参数;p为轴拉性能试验拟合所得到的参数;fc为抗压强度;ξ为受压应变值与受压峰值应变比值;ε0为受压峰值应变。其中关键参数ft及fc分别取值7.67 MPa 及129.1 MPa[17-19]。

2.2 计算结果验证与分析

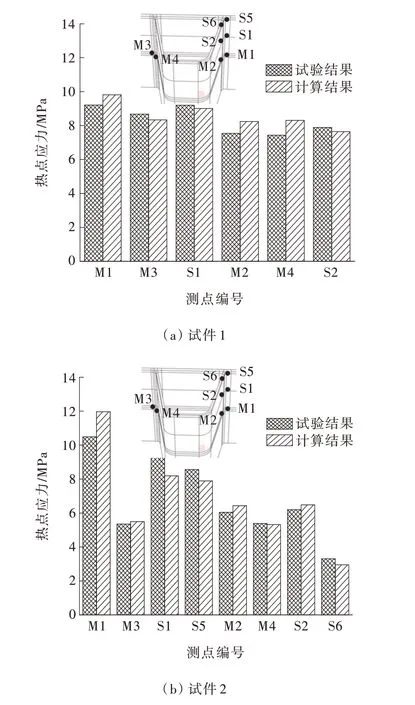

参照文献[16]的静力试验,通过加载1 kN 荷载,测得图6 所示测点的热点应力,通过有限元模型,将计算得到的热点应力值与试验结果进行对比,用于验证本文计算的准确性,图6 数据为试验中测得数值的平均值。本文中有限元的热点应力结果参照国际焊接协会推荐的两点线性外推方法,通过在热点位置的0.4t及1.0t(t为厚度)位置精细化划分网格,并且提取该位置节点的应力,通过式(1)计算出热点应力[14]:

图6 热点应力计算结果与试验结果对比

图6 中:M3 及M1 测点分别代表左侧及右侧顶板处焊缝位置(测点距端部200 mm),M4 及M2 测点分别代表左侧及右侧U 肋处焊缝位置(测点距端部距离200 mm),S1 及S5 测点在右顶板处焊缝位置,测点距端部分别为300 mm、390 mm,S2 及S6 测点代表右侧U 肋处焊缝位置,测点距端部分别为300 mm、390 mm。

由图6 可知:①本文所计算得到的热点应力分布情况与试验基本一致,并且误差相对较小,证明本文通过精细化建模计算方法的可靠性,数据存在一定误差可能是由于焊接时产生的残余应力以及试件加工时的误差导致的[13];②顶板上的热点应力相较于U 肋上焊缝的要高,顶板最大热点应力位于加载位置的正下方,在偏心荷载的作用下,偏心荷载侧的热点应力较远离侧要大,偏载作用下顶板热点应力相较于中间加载高出了22%(M1 测点),说明钢桥面板的疲劳性能受荷载加载位置的影响较大,同时顶板裂纹是检测人员需要关注的重点。

3 应力强度因子计算分析

3.1 应力强度因子计算方法

通常UHPC 用于钢桥面板已有疲劳裂纹的加固中,而在运营之初,由于焊接质量或者材料本身的原因,结构不可避免存在初始裂纹,细小的初始缺陷在疲劳荷载作用下存在应力集中,当荷载作用下的应力强度因子幅值超过了钢桥面板材料的扩展门槛值时,疲劳裂纹将不断扩展,最终危及结构的使用安全,然而在扩展初期,裂纹较小阶段不便于检查人员发现,通过数值方法能够对带有初始表面裂纹的钢桥面板进行有效的计算,本文通过线弹性断裂力学方法[13-15],对前文中试验构件焊接细节处的裂纹应力强度因子值进行计算分析,同时对UHPC 加固前后的有效应力强度因子值进行对比,文中UHPC 的加固分析针对正交异性钢桥面板不便于肉眼检测的疲劳裂纹进行。应力强度因子的计算可以作为结构损伤的判据,断裂力学认为疲劳裂纹的扩展取决于裂纹简单的应力强度因子幅值,当幅值超过材料扩展的阈值时,疲劳裂纹将不断扩展,因此通过对加固前后的应力强度因子变化进行对比,从结构损伤的角度研究UHPC 对正交异性钢桥面板的加固效果。

在断裂力学分析中,应力强度因子是一个重要的参数,是裂纹扩展方向及距离的决定因素之一。应力强度因子分为3 类,即张开型、滑开型及撕开型,为对3 种应力强度因子均进行有效计算,本文结合Franc 3D 断裂力学分析软件,采用M 积分方法进行计算[20-21]。计算方法参考了文献[14]的Ansys-Franc 3D 交互技术,计算过程通过有限元程序Abaqus 及Franc 3D 实现,为提高计算效率,将图3 中局部细化的关键构造细节处切割并定义子模型,在该处插入初始表面裂纹,然后与原始模型合并,最后在荷载作用下进行应力强度因子计算分析,模型所切割出的子模型如图7 所示。根据前文计算结果,顶板焊缝位置的热点应力值相对较大,因此此处仅考虑位于顶板焊缝位置的表面裂纹,表面裂纹通常为半椭圆形,a和c分别表示半椭圆形裂纹的尺寸,本文计算中均取0.2 mm。

图7 子模型网格划分图

3.2 参数分析

在文献[16]静力试验的基础之上,通过对正交异性钢桥面板进行断裂力学计算,可得出图8 中裂纹尖端的应力强度因子分布,计算时施加的荷载为10 kN。由图8 可知:在荷载作用下,顶板处焊缝位置处于复合型断裂类型,其应力强度因子由Ⅰ型(开裂型)主导,加固前与加固后的应力强度因子分布特点基本一致,在本文中设置了初始裂纹的情况下,裂纹尖端的Ⅰ型应力强度因子呈现出端点大于中点的分布趋势,UHPC 的加设没有改变裂纹尖端的开裂类型,但是大大减小了其应力强度因子,有效应力强度因子值Keff是对于复合型裂纹综合考虑了3 种开裂类型的断裂力学指标,通过式(1)可以对其进行计算[22],通过计算可以得出对于中间加载,加固前裂纹尖 端 端 点 的Keff为150.2 MPa · mm0.5,增 设UHPC 层后Keff降低了87.8%;裂纹尖端中点的Keff为89.8 MPa · mm0.5,增设UHPC 层后Keff降低了87.6%。同样可得出偏载情况下裂纹尖端中点及端点Keff降幅分别为88.6%和88.5%。

图8 应力强度因子分布图

式中:KⅠ为张开型应力强度因子;KⅡ为滑开型应力强度因子;KⅢ为撕开型应力强度因子;Keff为复合疲劳裂纹的有效应力强度因子;ν为泊松比,取0.3。

为研究不同UHPC 厚度对钢桥面板顶板焊缝表面裂纹有效应力强度因子的影响,以试件1 为研究对象,考虑了3 种不同厚度值,分别为40 mm、50 mm 及60 mm,计算得到的裂纹尖端中点及端点的结果对比如图9 所示。由图9 可以看出:UHPC 厚度对顶板焊缝处裂纹应力强度因子影响明显,60 mm 厚度UHPC相较于40 mm 时裂纹尖端中、端点的有效应力强度因子均约减小45%。

4 结论

本文结合断裂力学计算软件,建立UHPC 加固后的正交异性钢桥面板有限元模型,对关键构造细节处的应力强度因子进行了计算分析,以研究UHPC 加固前后的疲劳特性,研究结论如下:

(1)通过对关键构造细节处的网格进行加密,可以有效计算正交异性桥面板在荷载作用下的热点应力,有限元计算所得的结构疲劳风险较高位置与试验结果一致。

(2)荷载作用下,顶板处焊缝位置的热点应力要高于U 肋处的焊缝,构造细节的热点应力受荷载位置影响较为明显。

(3)荷载作用下,钢桥面板顶板焊缝处表面裂纹应力强度因子为复合型分布,UHPC 加固后裂纹尖端的分布特性不变,但裂纹尖端有效应力强度因子大大减小,50 mm 厚的UHPC 板相较于未加固时减小了约89%。

(4)裂纹尖端的有效应力强度因子随UHPC 加固层的厚度基本呈线性变化,60 mm 厚度UHPC 相较于40 mm 时裂纹尖端的有效应力强度因子均约减小45%。