基于煤矸信号特征的自动化放煤技术研究

姚士茂

(国能神东煤炭布尔台煤矿,内蒙古 鄂尔多斯 017000)

近年来,自动化放煤技术得到飞速发展,虽然机械化程度不断提高,但是放顶煤理论发展滞后严重,导致放顶煤工艺的粗糙性[1-2]。工程应用中,放顶煤工艺的自动化控制需有效识别煤炭与矸石的差别,以避免矸石的大量放出,造成卡煤、堵煤以及设备损坏的状况[3-6]。本文立足于研究此问题,通过对振动信号和特征信号的联合分析,判断煤炭下落过程和矸石下落特征的差异,并在现场得到成功应用,弥补了理论研究不足的现状。

1 煤矸信号特征

综采工作面自动化放煤技术的核心是准确识别煤炭与矸石特征,避免放矸石量太大造成设备的故障。实际工程中,工作人员大都根据实际经验进行放煤,并没有准确严格的执行标准。在实际放顶煤过程中,煤炭和矸石下落特征有明显的差异,可根据两者声波信号的差异进行识别。以往的研究中,往往针对煤炭或者矸石的单一信号进行特征的提取与识别,可粗略地分辨煤炭与矸石的差异,但是当放煤量过大时,工作面巨大的噪音以及振动使得两者的辨识度降低,对放顶煤过程中声音信号、振动信号进行同时提取,两者数据的差异性很小,以此为依旧无法实现煤炭和矸石的准确识别,在实际放顶煤过程中,煤炭及矸石和机械设备发生碰撞,对声音信号的采集影响较大,因此这种分析方法不可取。

2.1 煤矸信号特征实验

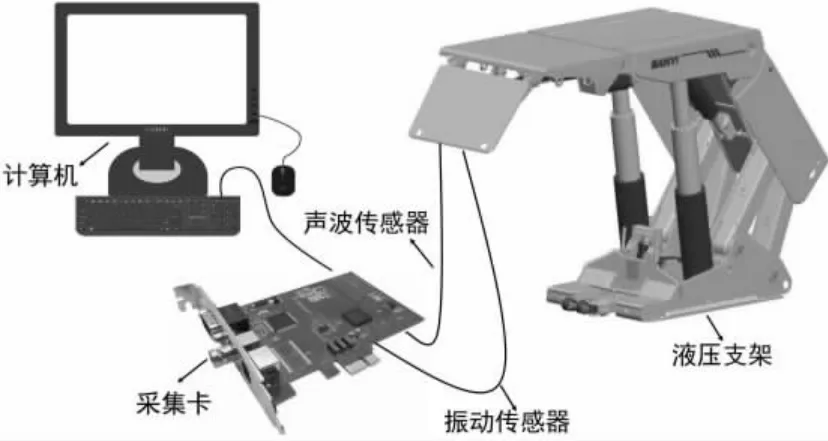

为了保证分析数据的精度和准确性,通过集团的物理模拟实验平台,采用相似模拟的手段,分析不同煤炭和矸石混合比例下,两者之间信号的差异,通过信号特征的提取,判别煤炭和矸石,模拟实验装置如图1 所示。

图1 模拟实验装置

相似模拟实验以及假设条件如下:

(1)共设置三组对比实验,第一组为全煤炭的下落实验,第二组为全矸石的下落实验,第三组为一半煤炭、一半矸石的下落实验。

(2)实验过程中煤炭以及矸石为大小不一的颗粒,下落过程为颗粒的随机运动,无人为干扰,与实际工程条件相似。

(3)实验过程中分别在煤炭及矸石下落冲击的位置和支架处安装振动传感器和声波传感器,信号采样频率均为5 000 Hz,采样点数为3 000 次(每1.67 s 采集一次)。

(4)采用耐高温的数据采集卡进行信号的采集,8 路数字量的输入和输出可满足实验条件。

(5)振动传感器的工作电压为10~24 V,工作电流需小于30 mA,环境最大温度40℃;声波传感器的工作电压为5~24 V,工作电流需小于65 mA,环境最大温度50℃。

2.2 煤矸信号特征分析

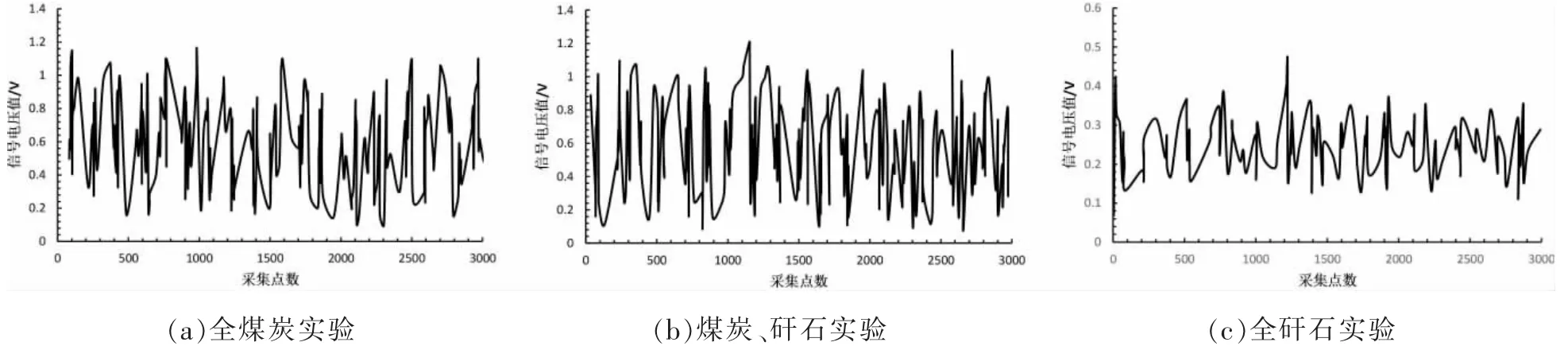

根据设计实验,对全煤炭下落、全矸石下落以及一半矸石、一半煤炭下落过程中的振动信号和声波信号进行采集,得到图2 所示的原始声音信号变化曲线和图3 所示的原始振动信号变化曲线。从图2 中全煤炭和全矸石下落实验中,两者声音信号有明显的差别。全煤炭下落实验中,信号电压最大幅值接近1.2 V,且普遍在0.62 V 左右上下浮动。全矸石下落实验中,信号电压最大幅值为0.49 V,且普遍在0.22 V 附近浮动。50%煤炭和50%矸石实验中,信号电压的最大幅值达到1.26 V,普遍在0.61 V 左右浮动。以上实验无法准确分辨煤炭和矸石的声音信号。

图2 原始声音信号变化曲线

图3 原始振动信号变化曲线

图3 所示的原始振动信号变化曲线中,全煤炭下落实验、50%煤炭50%矸石下落实验、全矸石下落实验中,振动信号变化规律相近,振动信号电压最大幅值均介于0.6~0.7 V 之间,全煤炭实验和50%煤炭50%矸石下落实验的信号最小幅值介于0.1~0.2 V 之间,全矸石下落实验的振动信号最小幅值介于0~0.1 V 之间。上述实验依旧无法分辨全煤炭实验和掺杂矸石下落实验振动信号的差异。

2 煤矸信号特征的分析

已有的信号特征分析方法中,奇异值分解适用性最广,往往用于工作面煤矸的粗略识别,不适用于精度较高的识别研究。为此,本文采用小波变换法对声音信号和振动信号进行特征的提取。小波变换法的处理过程如下: 基于基函数对提取的信号进行多层分解,然后对于分析的数据进行系数的选择,判定得到阈值,随后对照原始信号曲线应用阈值,得到重建的信号曲线。

以上过程都是基于计算机系统实现的。根据小波变换对称性、正交性的特征,选择Haar 小波系,基于采样点数,得到理论尺度数值,考虑到信号的连续性,将分解持续步数选择为8,因此原始信号可分解为噪声信号和离散信号。随后利用VisuShrink 法对信号数据进行阈值的计算,具体可表示为以下公式:

式中:T 为阈值,V;W 为小波系数;N 为信号长度,V。

对原始信号数据进行处理,得到重构后的振动信号和声音信号,重构声音信号变化曲线如图4所示,重构振动信号变化曲线如图5 所示。

图4 重构声音信号变化曲线

图5 重构振动信号变化曲线

图4 重构声音信号变化曲线中,消除了冗杂的相似数据,全煤炭下落实验中,声音信号的平均值为0.6 V,最大值为1.2 V,最小值为0.1 V。全矸石实验中,声音信号的平均值为0.23 V,最大值为0.47 V,最小值为0.19 V。50%煤炭50%矸石实验中,声音信号的平均值为0.58 V,最大值为1.21 V,最小值为0.08 V。根据声音信号可快速分辨出煤炭和矸石的特征,高幅值的声音电压信号为煤炭,低幅值的声音电压信号为矸石。在煤炭和矸石的混合实验中,高幅值信号由煤炭下落产生,低幅值信号由矸石下落产生,这种声音信号的大范围反复性高低变化,造成了煤炭、矸石下落实验中声音信号的复杂性,因此可将声音信号为0.23 V,0.6 V 作为参考,当放煤过程中声音信号频繁出现高于0.6 V 和低于0.23 V 的信号时,认为有矸石的参与。

图5 反映了重构振动信号变化规律。全煤炭下落实验中,振动信号的平均值为0.41 V,最大值为0.67 V,最小值为0.16 V。全矸石实验中,振动信号的平均值为0.35 V,最大值为0.65 V,最小值为0.05 V。50%煤炭50%矸石实验中,振动信号的平均值为0.39 V,最大值为0.65 V,最小值为0.13 V。不同下落实验中振动信号的变化幅值差异较小,不同的是,全煤炭下落过程中振动信号幅值的最大值和最小值差值较小,为0.51 V;全矸石下落过程中振动信号幅值的最大值和最小值差值较大,达到0.6 V,煤炭矸石下落过程中振动信号幅值的最大值和最小值差值为0.52 V。因此可根据振动信号的幅值差值变化判断煤炭与矸石,差值超过0.55 V,判断为矸石为主的下落过程,此外,当振动信号电压幅值变化频率较大时,判断为有矸石的掺杂。

通过对煤矸信号的特征分析,可在理论上实现煤炭与矸石的精确判别,可作为放顶煤开采的理论依据,提高放煤量,防止卡煤等现象的发生。

3 自动化放煤技术应用

随着机械化自动化水平的不断发展,矿井生产设备的智能化控制、在线监测以及故障诊断均向着数字化、无人化方向发展。在放顶煤开采工艺中亦是这样,基于智能化系统以及设备的数字化,实现了煤炭与矸石的识别,使得智能化放煤成为现实。

布尔台煤矿42204 工作面采用综采放顶煤工艺开采,工作面倾角范围1°~3°,煤层平均厚度6.28 m。工作面刮板运输机每小时可运输500 t 煤炭,设备运行过程中功率为265 kW,最大额定电流为200 A。根据实际开采条件,采煤机截割工作面上半段煤体时,对工作面下半段煤体进行放顶煤,当截割下半段煤体时,对上半段煤体进行放顶煤,这意味着每次放顶煤的时候,都必须有两次拉架。实际放顶煤过程中,并非一次性放完,而是按照顶煤的20%~30%范围逐渐进行,循环往复,直至顶煤放完。

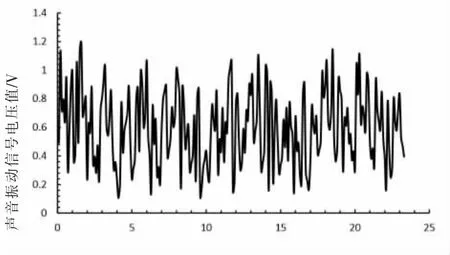

图6 为放顶煤过程中声音振动信号的变化规律。从图中可以看出,声音信号中偶尔伴随有小于0.23 V 的振动信号,但并没有形成高幅值和低幅值频繁变化的趋势,这是由于煤层中矸石所致,少量矸石的出现,导致在放顶煤4 min、6.1 min、9.6 min、11.9 min、14.2 min、15.9 min、17.1 min以及22 min 时出现矸石下落声音振动信号的特征,整个声音振动信号的变化规律符合前述讨论的煤炭下落特征,对工作面刮板输送机下落岩石进行观察,发现有少量矸石存在,大部分为煤块,说明此方法在放顶煤工艺中适用。

图6 放顶煤过程中声音振动信号变化规律

4 结论

1)放顶煤过程中声音信号频繁出现高于0.6 V和小于0.23 V 的信号时,认为有矸石的参与。

2)放顶煤过程中根据振动信号的幅值差值变化判断煤炭与矸石,差值超过0.55 V,判断为矸石为主的下落过程,且振动信号电压幅值变化频率较大时,判断为有矸石的掺杂。

3)基于煤矸特征信号的识别,现场得到了成功应用,该方法可靠、可行。