电站锅炉后屏过热器流体冷却间隔管爆管原因分析

史海燕 史晓琦 智强强 李虹霖

(1.内蒙古磴口金牛煤电有限公司 巴彦淖尔 015200)

(2.内蒙古电力建设(集团)有限公司 呼和浩特 010010)

(3.哈尔滨锅炉厂有限责任公司 哈尔滨 150046)

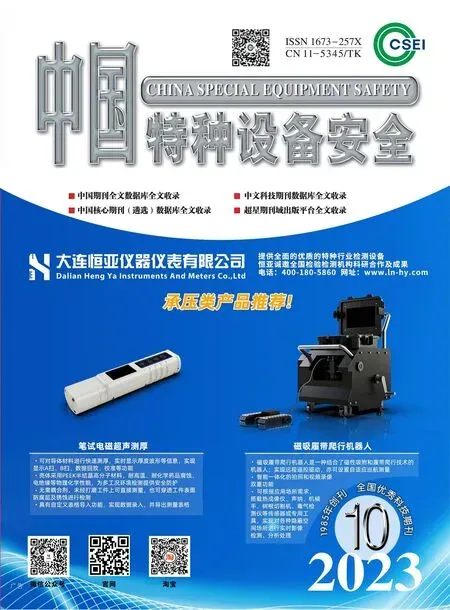

某电厂#2机组负荷在299.8 MW时,主蒸汽温度为535 ℃,主蒸汽压力为15.93 MPa,发现#2锅炉右侧51 m处有泄漏声音。检查锅炉炉管泄漏自动报警装置,显示第7通道报警,能量值(标准值<50%)从30%上涨至最高86%,且低频频谱值达到800(标准值<200),最高上涨至1 350。调取受热面管道壁温监测历史曲线,发现后屏过热器炉左向炉右数第20屏炉后至炉前第2根管壁温从467.3 ℃上升至605.2 ℃,锅炉受热面管壁温度监测记录如图1所示。据此判断,该管道已出现泄漏。确认后屏过热器管道失效后,进行停机检修并分析原因。截止到本次停炉,#2锅炉累计运行约59 000 h。

图1 锅炉受热面管壁温测点记录曲线

1 设备概况

#2机组为330 MW燃煤机组,锅炉采用全钢结构构架、紧身封闭布置结构,采用正压直吹式中速磨煤机制粉系统、四角切圆燃烧方式、固态排渣,锅炉设计为亚临界参数,设计最大连续蒸发量为1 176 t/h。过热器系统由顶棚过热器和包墙过热器、水平低温过热器和立式低温过热器、分隔屏过热器、后屏过热器、末级过热器组成。末级过热蒸汽出口压力为17.5 MPa,出口温度为541 ℃,过热蒸汽温度采用二级喷水调节。

后屏过热器位于炉膛上方折焰角前部,共20屏,每屏以685.8 mm的横向间距沿整个炉膛宽度方向布置。后屏过热器流体冷却间隔管由后烟道延伸包墙入口连接管引出,进入炉膛内沿炉宽方向将20屏后屏过热器管屏分别横向固定,再穿出顶棚过热器与过热器联络管相连。主要作用是保持炉膛内后屏过热器管屏横向间距和防止运行中管屏位移及晃动[1]。炉内流体冷却间隔管材质为12Cr1MoVG,规格为φ51 mm×7 mm。

锅炉停炉冷却后进入炉内检查,发现炉前侧流体冷却间隔管U型弯头外弧侧爆管,且水平向炉后侧位移约500 mm,流体间隔管弯头爆口处宏观形貌见图2。爆口处泄漏的蒸汽将相邻的后屏过热器炉左向炉右数第20屏炉前至炉后第1至第5根过热器管冲刷吹损,冲刷部位表面光滑,方向一致,冲刷深度与蒸汽流向相符,符合GB/T 30579—2014《承压设备损伤模式识别》中第7.6.2条冲刷损伤形态特征[2],后屏过热器吹损管屏部位见图3。后屏过热器管材质为SA213-T91,规格为φ54 mm×9 mm。割管检查管道弯头内部未见氧化皮脱落及其他异物。现场分析流体冷却间隔管水平位移的原因为:自U型弯头开始至顶棚垂直直管段长10 m多,无任何刚性固定,机组运行时在炉内高温环境工况下,管道刚性不足,突然爆管外泄的蒸汽所产生的反作用力使其向炉后位移约500 mm[3],导致弯头处泄漏蒸汽将后屏过热器管屏由后上方向前下方冲刷吹损。

图2 流体间隔管弯头爆口处形貌

图3 后屏过热器管屏吹损形貌

为确定流体冷却间隔管开裂原因,对泄漏的流体冷却间隔管和冲刷最严重的第20屏后屏过热器前向后数第2根钢管进行取样分析检测。

2 失效原因分析

2.1 宏观形貌检查与分析

对爆漏的流体冷却间隔管弯头进行宏观形貌检查,发现间隔管弯头外弧侧沿钢管轴向发生开裂,爆口长度约95 mm,开口较小,呈脆性断裂特征,爆口处管径略微胀粗,管壁减薄不多,爆口断面粗糙,成不平整钝边,钢管内、外壁均存在较厚的氧化皮,爆口附近分布有与破口方向一致的老树皮状纵向裂纹,具有典型长时过热爆口形貌特征[4]。爆口处内、外壁形貌及检测试样见图4(a)、图4(b)。同时对吹损泄漏的后屏过热器管屏进行宏观形貌检查,漏点周边管壁光滑,减薄明显,未见管径胀粗,未见表面氧化皮及腐蚀损伤特征,符合蒸汽冲刷损伤特征。

图4 弯头处爆口内、外壁形貌

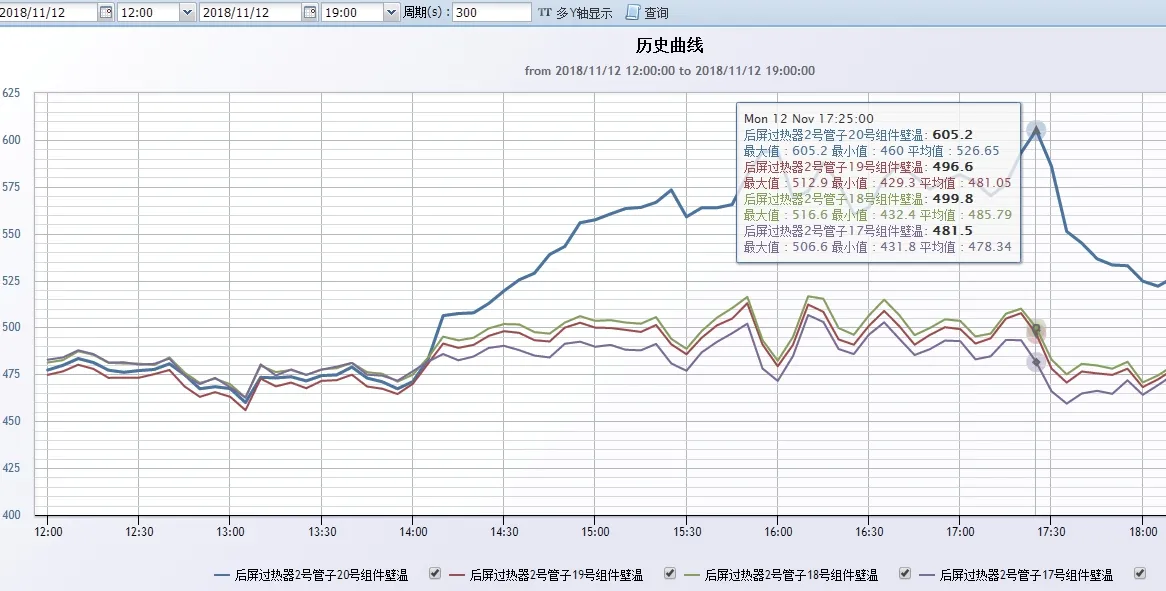

2.2 化学成分检测与分析

使用SPECTROLAB MAXx台式光谱仪对流体冷却间隔管弯头材质12Cr1MoVG进行化学成分检测,结果见表1,钢管化学成分铬含量符合GB/T 222—2006《钢的成品化学成分允许偏差》的要求,其他合金成分均符合设计材质标准GB/T 5310—2017《高压锅炉用无缝钢管》的要求。

表1 12Cr1MoVG化学成分检测结果%

2.3 显微组织检测与分析

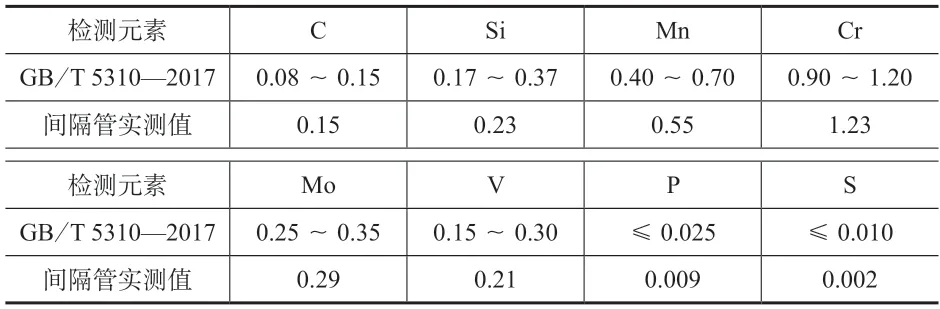

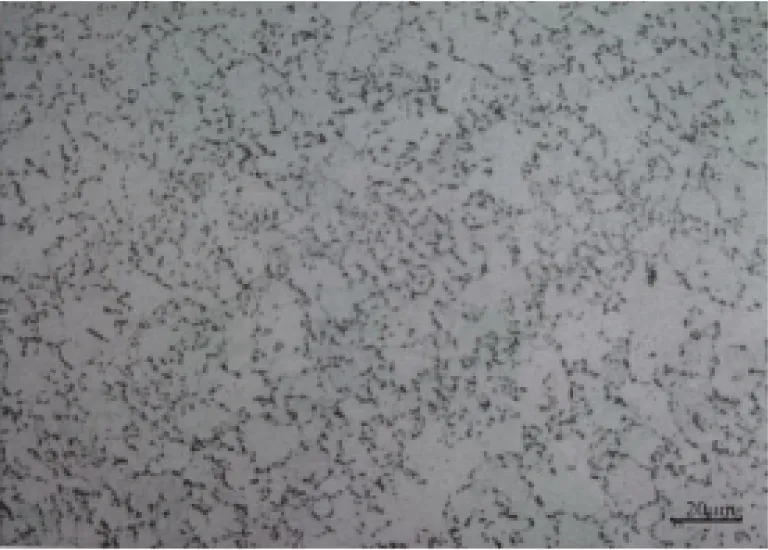

对爆漏的流体冷却间隔管材质12Cr1MoVG取样进行显微组织检测,发现爆口附近及对侧金相组织均为铁素体+碳化物,球化级别已达5级,属严重球化。通过金相观察可以发现,爆口尖端存在蠕变孔洞和蠕变裂纹,爆口尖端金相组织见图5(a)。爆口处附近管道金相组织见图5(b)。爆口对侧管道金相组织见图6。整段管道氧化状况严重,内壁氧化皮厚度达237 μm,见图7。氧化是金属材料在高温环境下服役失效的一个重要原因,随着机组运行时间的延长,冷却间隔管管壁氧化皮厚度增加,管子的热阻也会随之增加,造成管内流动介质对管壁的冷却能力下降,而管壁的温度相对升高,氧化皮厚度增加同时又使管子的有效使用壁厚逐渐减小,造成超温运行。超温运行加剧管壁的氧化,同时又导致管材在运行过程中珠光体球化速度的加剧[5]。

图5 爆口部位金相组织

图5 爆口部位金相组织(续)

图6 爆口处对侧金相组织

图7 爆口管内壁氧化皮

另对冲刷泄漏的第20屏后屏过热器前向后第2根钢管取样进行显微组织检测。该管材质为SA213-T91,内壁未见明显氧化皮。金相组织为回火马氏体,老化级别2级,符合材料要求,金相组织见图8。

图8 第20屏第2根泄漏管金相组织

2.4 力学性能检测与分析

对爆漏的流体冷却间隔管和后屏过热器管进行常温拉伸性能测试,结果显示流体冷却间隔管的抗拉强度已低于标准要求,检测结果见表2。

表2 流体冷却间隔管常温力学性能检测结果

检测冲刷泄漏的后屏过热器炉左向炉右数第20屏第2根管的各项常温力学性能,符合标准要求,检测结果见表3。

表3 后屏过热器管常温力学性能检测结果

通过力学性能检测,结果显示流体冷却间隔管12Cr1MoVG材料的抗拉强度已低于标准要求,在高温环境下组织稳定性降低,爆口管子球化级别已达5级,组织的老化导致力学性能降低,高温强度严重下降,在高温介质和蒸汽压力的双重作用下,发生高温蠕变并形成裂纹,导致管子爆口失效。

2.5 管道布置与分析

查阅锅炉厂后屏过热器流体冷却间隔管设计图纸,并与炉内管道实际布置走向进行比对,发现现有布置管道安装走向与原设计图纸布置不符,经计算,原锅炉厂设计流体冷却间隔管炉内长度约为31 000 mm,原锅炉厂设计简图如图9所示。经了解,#2锅炉低氮燃烧器改造时为解决后屏过热器壁温超温问题,将后屏过热器(共20屏)管屏的每屏内管圈第15管圈、第16管圈(原设计每屏共16圈)炉内管段切除,来减少管屏换热面积。改造后为固定管屏,调整了固定位置并增加横向流体冷却间隔管的长度来固定管屏。改造后安装布置的流体冷却间隔管炉内部分长约81 000 mm,管道长度比原设计长度增加约50 000 mm,管道布置如图10所示。

图9 原设计流体冷却间隔管布置简图

图10 低氮燃烧改造后流体冷却间隔管布置简图

管道增长扩大了管道受热面积,吸热量增加,造成管内蒸汽温度超出设计温度,且降低了管内蒸汽流速。此结果从前期流体冷却间隔管末端炉外管座金属检测材质老化进行了验证。

2.6 运行分析

通过调阅机组前期运行记录,发现#2锅炉低氮燃烧器改造前,后屏过热器易超温,通过切除管圈减少受热面积进行改善。低氮燃烧器改造后炉膛火焰中心上移,后屏过热器仍存在局部超温现象;受市场采购煤种影响,入炉煤掺烧后易堵塞,加上锥形结构煤仓落煤不畅,磨煤机易断煤,断煤后主蒸汽压力下降,对应饱和蒸汽温度下降,锅炉辐射换热减少,对流换热增加,断煤后采用机械或人工处理又突然大量下煤[6],又促进过热系统超温现象的发生;低负荷时蒸汽流量低,启、停磨煤机时若运行人员操作不当,加剧炉内受热面管的超温。以上因素共同导致该部位管道处在超温工况下运行。

因流体冷却间隔管无壁温测点,无法适时准确判断管道超温情况,但根据相邻的后屏过热器历史运行壁温记录和管道空间位置确定,炉内流体冷却间隔管长期处于超温状态运行。

3 爆管原因分析

与流体冷却间隔管相邻的后屏过热器管屏材质为SA213-T91,使用温度在610 ℃范围内,通过检测,未见异常。流体冷却间隔管材质为12Cr1MoVG,依据DL/T 715—2015《火力发电厂金属材料选用导则》规定,此材质用在锅炉受热面管温度上限为580 ℃[7]。低氮燃烧器改造后在管内未见异物堵塞的情况下仅运行28 000 h便出现管材5级球化的现象。

从金属材料本身失效分析结果说明,流体冷却间隔管运行过程中存在长时过热现象,造成钢管组织严重球化、力学性能下降,在内部高温介质压力作用下发生爆破泄漏形成第一爆口,泄漏的高压蒸汽不断冲刷与其相邻的后屏过热器管屏,最终导致后屏过热器吹损减薄形成第二泄漏点。

综上所述,通过对后屏过热器流体冷却间隔管检测分析、管系炉内布置情况和运行数据综合分析,确定引起爆管的主要原因是#2炉低氮燃烧器改造时流体冷却间隔管未按原设计图纸进行恢复,改造时仅考虑管屏固定,未考虑管道长度增加对冷却间隔管材质本身的影响。流体冷却间隔管长度的增加,造成管内蒸汽介质流速降低,炉内管壁受热面积扩大,导致吸热量增加,再加上炉内实际运行环境温度高于原设计管道材质报警温度,选用12Cr1MoVG材质的流体冷却间隔管管内蒸汽温度和管壁温度长期超过材质允许的580 ℃上限[8]。因流体冷却间隔管无壁温监测点,未能有效监测超温现象,最终导致低氮燃烧器改造后仅运行28 000 h材料过热老化失效爆管。

4 检修及恢复

依据炉内运行环境工况,提高流体冷却间隔管材质温度适用范围,将炉内未按设计布置的已经过热的流体冷却间隔管全部更换为SA213-T91管,并恢复原锅炉厂设计布置,另对吹损的5根后屏过热器管道进行更换。同时在年度检修时对#1机组后屏过热器存在同样状况的流体间隔管也进行了更换恢复。

#2炉更换恢复后流体冷却间隔管又运行约30 000 h,检测管壁金相组织、硬度无异常。

5 结束语

1)此次爆管给锅炉技改工程施工敲响警钟,技改工程施工时须严格复核图纸和施工过程监督,规范设计、安装工艺,确须改变原设计的,应重新计算锅炉受热面管道受热面积以及选用管道材质的温度适用范围。

2)锅炉技改施工过程严格按照DL 5190.2—2019《电力建设施工技术规范 第2部分:锅炉机组》相应条款执行[9],质量验收依据DL/T 5210.2—2018《电力建设施工质量验收规程 第2部分:锅炉机组》相应验评标准进行验收[10]。

3)在流体冷却间隔管末端加装壁温测点,有效监测管道运行温度[11],出现超温报警及时处理。

4)优化改造原煤仓锥形结构为虾米曲线结构,尽可能地避免因结构原因导致煤仓堵煤、棚煤而引起超温[6]。

5)加强锅炉运行过程的监控,提高运行人员操作燃烧调整水平,使其熟悉各类煤质特点,具有在各负荷状态下预判运行参数发展趋势的能力,防止超温现象的发生。

6)检修时扩大锅炉四管防磨防爆检查范围,做到逢停必检,加强同类型管道材质监督检测工作,发现异常及时进行消缺处理。