磁流变弹性体扣件弹性垫板制备及弹性可调性能研究

崔树坤 ,王亚洲 ,周尧,刘长溪,张鹏瑶

(1.中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081;2.北京铁科首钢轨道技术股份有限公司 研发中心,北京 102206;3.高速铁路轨道技术国家重点实验室,北京 100081)

磁流变弹性体(MRE)是一种新型的功能材料,一般由软磁性颗粒与聚合物弹性体复合制备而成,其重要特性是力学性能参数可通过外加磁场实时、可逆、迅速控制[1-2]。其弹性模量可以通过外置电磁体精确调节,控制响应时间仅为几毫秒。在振动控制领域,一些传统器件都可采用磁流变弹性体进行替代以提高其减振性能。例如,将磁流变弹性体应用于弹性轴承,制成可变刚度的火车轴箱定位节点,可对不同线路状态提供相应的减振降噪效果[3]。又如将磁流变弹性体用于轨道车辆车体吸振器,可使其满足车辆在不同工况下的减振需求,对车体宽频振动适应性强[4-5]。对于无砟轨道结构,扣件及其弹性垫板作为轨道弹性的主要来源,是轨道减振降噪的关键部件,其材料及结构属性影响了钢轨在大部分频域范围内的振动响应[6-8],尤其是扣件弹性垫板的刚度特性对车辆-轨道耦合动力作用、轨道结构荷载分布特征、铁路系统振动噪声控制等关键问题均会产生较大影响[9-10]。但是,既有的扣件弹性垫板均采用单一刚度的布置方式,亟需一种刚度特征可调的扣件弹性垫板,从而根据线路区段的运行条件对不同垫板刚度的适应性进行评估。因此,可用磁流变弹性体材料代替传统橡胶材料制作弹性垫板,以期实现轨道垫板的刚度阻尼的实时调整。然而,一般磁流变弹性采用硅橡胶作为弹性基体材料,虽然可以得到很高的磁流变效应,但其机械强度及疲劳性能无法满足轨道垫板的实际使用需求[2,11]。基于轨道垫板使用特点,本文采用天然橡胶与顺丁橡胶作为橡胶基体,研制一种磁流变弹性体材料,并根据材料力学特性设计制造了磁流变弹性垫板。将磁流变弹性体材料与轨道垫板应用相结合,可以实现轨道垫板刚度的实时调整,并辅助提出适配于不同线路区段的合理垫板刚度取值。

1 原材料与制备方法

1.1 原材料

磁流变弹性体材料及磁流变弹性体轨道垫板制备所用材料主要由橡胶基体、磁性粉末、无机添加剂、有机助剂和硫化剂。其中,橡胶基体为天然橡胶(RSS3#)及顺丁橡胶(BR9000);无机添加剂包括炭黑(N550)、氧化锌及硬脂酸;有机助剂包括防老剂(RD)、流动助剂(KL608)及防焦剂(CTP);硫化剂包括促进剂(CZ)、促进剂(DTDM)、促进剂(TMTD)及硫磺;磁性粉末为羰基铁粉。以重量比计,羰基铁粉含量占磁流变弹性体材料总重的50%。

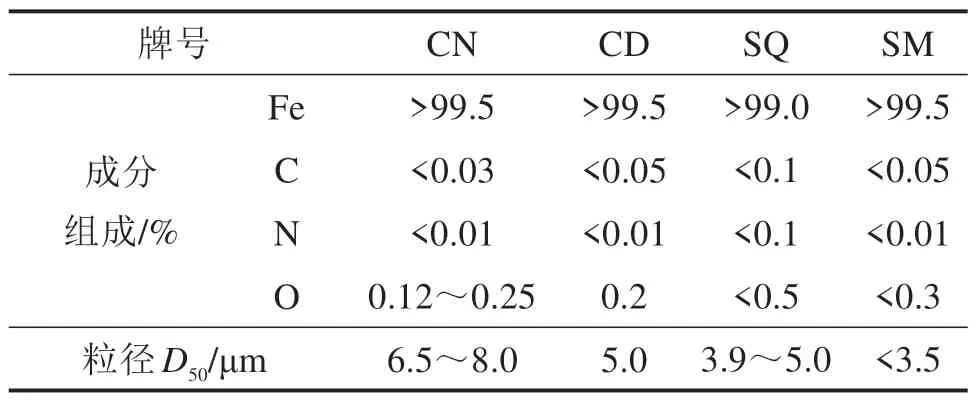

羰基铁粉原料的尺寸差异会影响其在基体中的分布,从而影响其磁流变效应。目前磁流变弹性体的制备领域广泛选用德国BASF 公司生产羰基铁粉作为制备磁流变弹性体的磁性粉末。为优化磁流变弹性体材料制备配方,基于羰基铁粉的颗粒与性能,试验选用BASF公司生产的牌号为CN,CD,SM 和SQ 的羰基铁粉制备磁流变弹性体,分别记为MRE-CN,MRE-CD,MRE-SQ 与MRESM。不同牌号羰基铁粉的规格如表1所示。

表1 不同牌号羰基铁粉的规格Table 1 Properties of different carbonyl iron powder

1.2 样品制备方法

磁流变弹性体以天然橡胶及顺丁橡胶作为基体材料,其制备方法与传统天然橡胶制造工艺基本一致,整个制备流程可分为密炼、混炼及硫化。其中,天然橡胶在加工前需要塑炼,降低其相对分子质量。磁流变弹性体材料及垫板制备具体流程如下。

1) 密炼:先将天然橡胶塑炼胶和顺丁橡胶投入到密炼机中,密炼60 s;然后依次加入氧化锌、硬脂酸、防老剂、流动助剂、炭黑和羰基铁粉,进行一段混炼,排胶温度105 ℃。

2) 混炼:将一段混炼胶、硫磺、促进剂、防焦剂在开炼机上进行二段混炼,左右割胶各3 次,打3个三角包,再打6个胶卷,下片,停放8 h。

3) 硫化:将混炼胶放入模具中,在平板硫化机上进行硫化,硫化温度为160 ℃,硫化时间12 min,压力为12 MPa。

2 磁流变弹性体磁致力学性能研究

2.1 动态特性测试

采用美国TA 公司Q800 型动态力学分析仪(DMA)并设计了磁场发生装置以测试磁流变弹性体试样在压缩模式下的动态力学性能,如图1 所示。该测试装置主要由导磁框架、端盖、线圈、中轴、上轴组成。其中,端盖与框架通过螺栓连接,中轴与框架通过焊接连接,上轴为贯穿于端盖中心孔的活动轴,承受测试载荷。线圈采用自粘式无骨架线圈方便更换与装卸。考虑到漏磁,与动态力学测试仪所连接处均采用铝合金材料。通过调节线圈电流改变施加在样品上的磁场大小,并测量磁流变弹性体的磁流变特性。测试样品裁剪为直径9 mm 高2 mm 圆柱,测试温度为室温,静态载荷为2 N,动态振荡幅值为2 μm应变,频率为1~200 Hz,电流加载为0~2 A,每0.2 A 采集一次。记录样品的储能模量E1,损耗模量E2,与损耗因子η。

2.2 动态特性测试结果

动态力学分析仪是用来测试材料或者测试装置在循环应力的作用下的力学性能,当理想线黏弹性材料受到正弦波应力作用时,应力响应介于理想弹性固体与理想黏性液体之间,应力应变的相位差介于0~π/2 之间,其应力应变加载频率关系为:

式中:ε0为应变幅值;ω为圆频率;σ0为应力幅值。其中,引入储能模量E1=σ0/ε0cos(δ),耗能模量E2=σ0/ε0cos(δ)及损耗因子,用于描述材料黏弹特性,即[8]:

图2为的磁流变弹性体样品的储能模量对应不同振荡频率及外加磁场强度的变化曲线,其中振荡频率从1 Hz加载到200 Hz,外加磁场从0 T加载至1.8 T。从图中可以看出,外加磁场为0 T时,所得的天然橡胶基磁流变弹性体材料的储能模量随着加载频率的增大而增大,并在0~10 Hz 以内变化率较高,之后仍呈增大趋势,但增速放缓。此外,样品的储能模量曲线在130 Hz 左右出现了陡降,这是橡胶基材料共有的内耗峰,在此频域范围内,橡胶材料分子运动将不能完全跟上外应力的变化,将外力做功部分转变为热能。

MRE-CN,MRE-CD,MRE-SQ 与MRE-SM 样品都有比较明显的磁流变效应,即随着外加磁场的增加,其储能模量也相应增加。根据磁流变弹性体样品的动态力学性能曲线可以计算出不同磁感应强度下的磁流变效率:

式中:estorage与elosstangent分别为储能模量与损耗系数的磁流变效率;G与G0分别为样品在有外加磁场和无外加磁场下的储能模量;tanθ′与tanθ分别为样品在有外加磁场和无外加磁场下的损耗系数。如图3所示,在不同的磁感应强度下,磁流变弹性体的储能模量随着外加磁场的增高而增大,而损耗系数随着外加磁场的增高而降低。值得注意的是,当外加磁感应强度大于0.8 T 后,储能模量及损耗系数的变化量逐渐变小。直到外加磁感应强度大于1 T 后,其储能模量及损耗系数几乎不变。这是由于磁流变弹性体内部羰基铁粉作为一种磁性颗粒被外加磁场磁化后,产生了一定的相互作用力,引起样品的模量增大,而随着外加磁场的强度增大,所产生的相互作用力越大,引起的模量增大。但是,随着磁场的进一步增高,其内部磁性颗粒达到饱和状态,磁性颗粒之间的相互作用就不再随磁感应强度增加,样品的模量增加趋势逐渐减缓直至不再变化。

图3 磁流变弹性体试样在25Hz振荡载荷下的磁流变效率与磁感应强度的相关性曲线Fig.3 Magnetorheological efficiency of MRE specimens under different magnetic flux density at 25 Hz oscillating load

在25 Hz 振荡载荷下,MRE-CN,MRE-CD,MRE-SQ 与MRE-SM 样品的储能模量的最大磁流变效率分别为48%,69%,55%及31%,其损耗系数最大磁流变效率分别为46%,59%,54%与8%。结果表明,羰基铁粉的粒径对磁流变效应有显著的影响。粒径较小或较大时,磁流变弹性体的磁流变效应比较小。采用粒径D50值为5 μm 的CD 牌号的羰基铁粉时,其磁流变效率最大。因此,磁流变弹性垫板采用CD 牌号的羰基铁粉作为磁性填充颗粒,以提高垫板刚度可调性能。

3 磁流变弹性垫板刚度可调性能

3.1 垫板结构选型

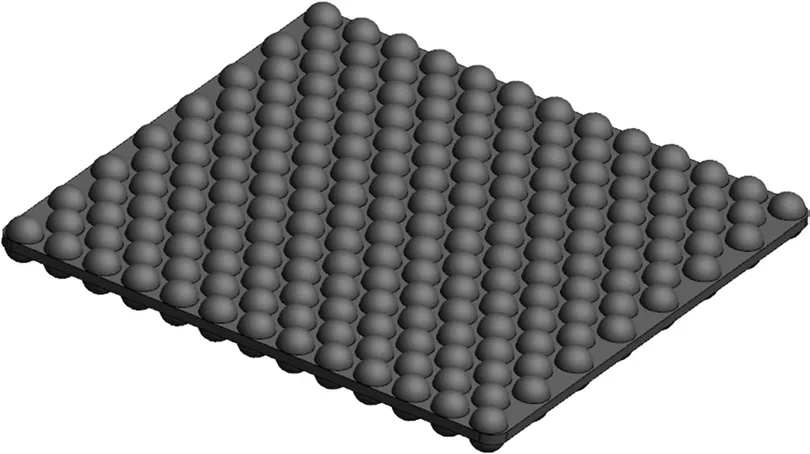

磁流变弹性垫板结构选型采用双层的半球状凸点式结构,如图4 所示。半球直径为10 mm,相邻半球的中心距为11.8 mm,每列之间呈错列式排布。中间层厚度为3 mm,两侧的半球状凸点相对于中间层对称布置,垫板总厚度为13 mm。采用该结构可实现半球状凸点受压状态下的侧向自由形变,减少尺寸效应对磁流变弹性体材料磁化状态造成的影响。

图4 磁流变弹性体弹性垫板结构图Fig.4 Structures of magnetorheological elastomer rail pad

3.2 磁控测试工装

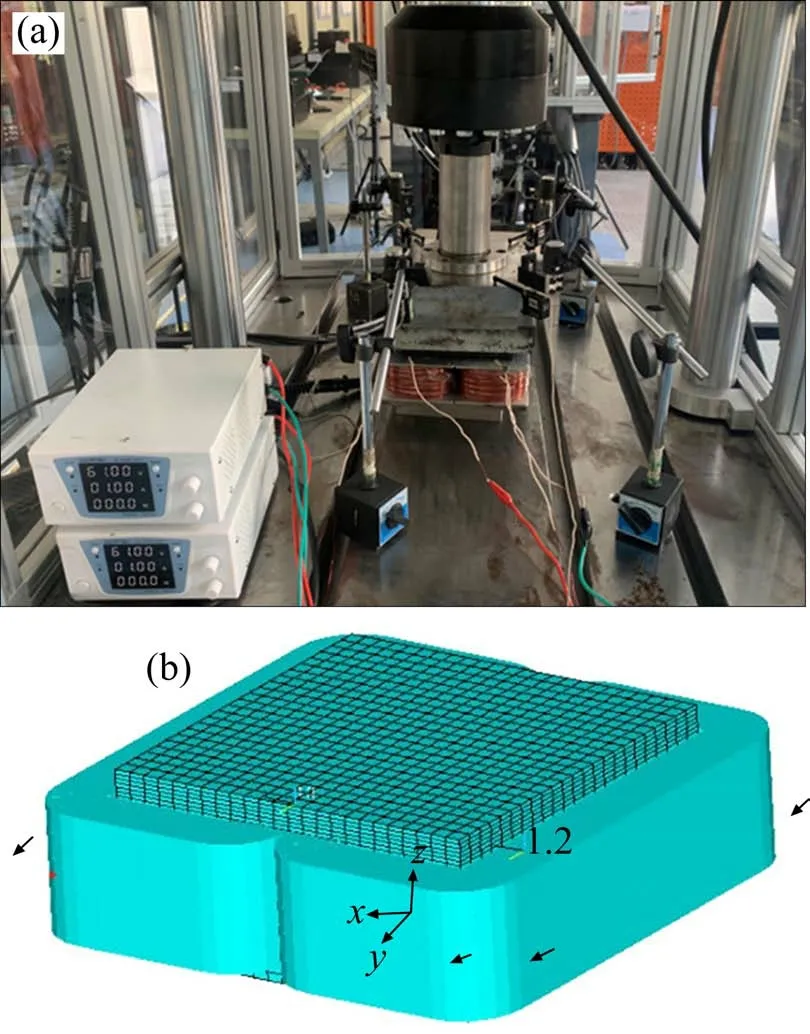

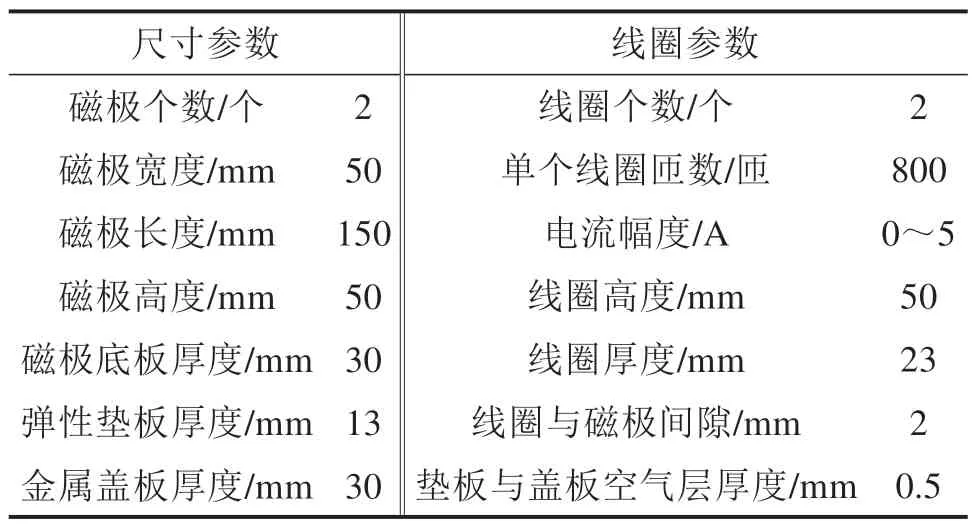

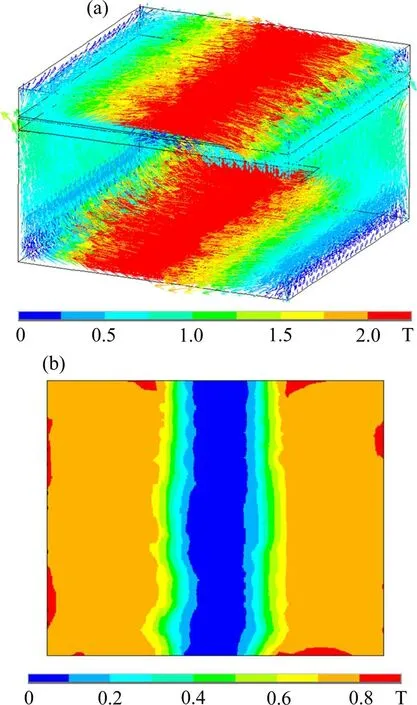

考虑到磁流变弹性调节需要在存在外加磁场的情况下进行,设计了用于垫板刚度性能测试的磁控工装,如图5所示。采用有限元分析方法计算磁控工装产生的磁感应强度和磁场分布情况。仿真分析中将磁控工装分为导磁骨架、盖板、磁流变弹性垫板、空气和线圈共5个组件,其中导磁骨架、盖板材料为10 号低碳钢,采用solid96 单元模拟。磁流变弹性垫板的相对磁导率为3,空气的相对磁导率为1,包裹在磁控工装周围,用于计算漏磁情况。跑道型线圈电流源由RACE宏定义,线圈参数如表2所示。

图5 磁流变弹性垫板测试Fig.5 Test of magnetorheological elastomer railway pad

表2 磁控工装参数Table 2 Magnetic control element parameters

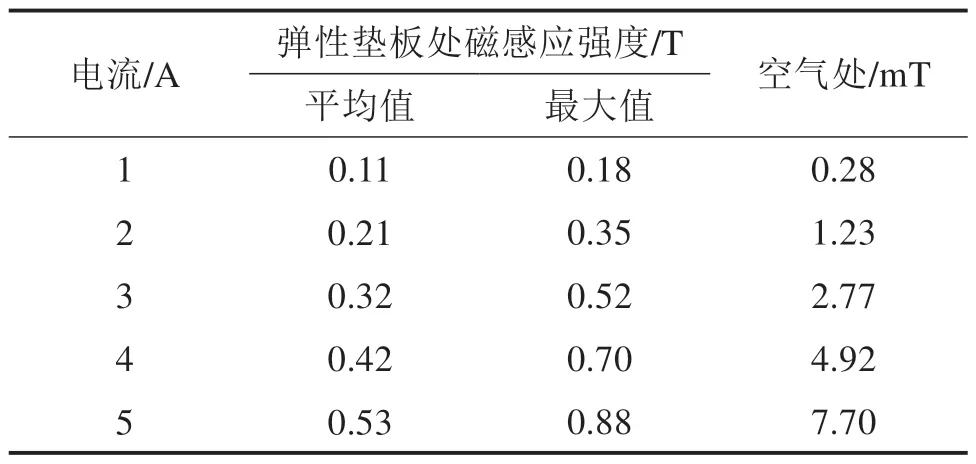

线圈电流为5 A 时,磁控工装的磁感应强度矢量图与弹性垫板区域磁感应强度分布图如图6 所示,弹性垫板及空气处磁感应强度见表3。根据仿真结果可知,空气层中有轻微漏磁现象,但磁感应强度仅为弹性垫板处的0.27%~1.45%,该磁控工装设计较为合理。处于磁极区域的弹性垫板磁感应强度分布均匀,仅在边缘处稍高,磁感应强度最大值约为平均值的1.65 倍。随着线圈电流由1 A 增长到5 A,弹性垫板处磁感应强度平均值由0.11 T 增大至0.53 T,可通过增大电流实现增强磁场的目的。

图6 测试工装磁场数值模拟Fig.6 Magnetic field simulation of the test equipment

表3 垫板位置磁场参数Table 3 Magnetic control element parameters

3.3 垫板静刚度性能研究

垫板静刚度测试方法参考TB/T 3395.1―2015《高速铁路扣件 第1 部分:通用技术条件》规定的试验方法进行,即以60 kN/min±10 kN/min 的速度由0 kN至80 kN连续加载3次,每次卸载至0 kN时停留1 min,以最后一次加载结果曲线上取割线刚度作为垫板的静刚度[12]。测试时将磁流变弹性垫板与磁控工装组合,分别测试线圈电流为0,1,2,3,4 和5 A 时的垫板静刚度,加载过程中的荷载-位移曲线如图7 所示。由图7 可知,随着施加磁感应强度的增大,同等荷载下垫板发生的垂向变形减小,垫板静刚度随之增大。

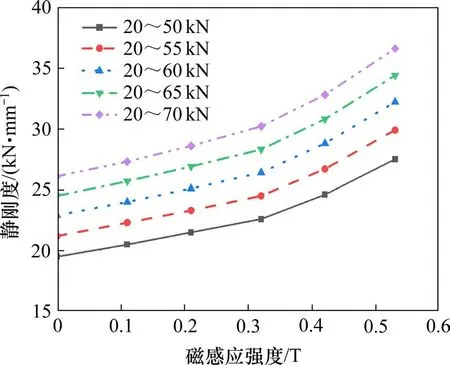

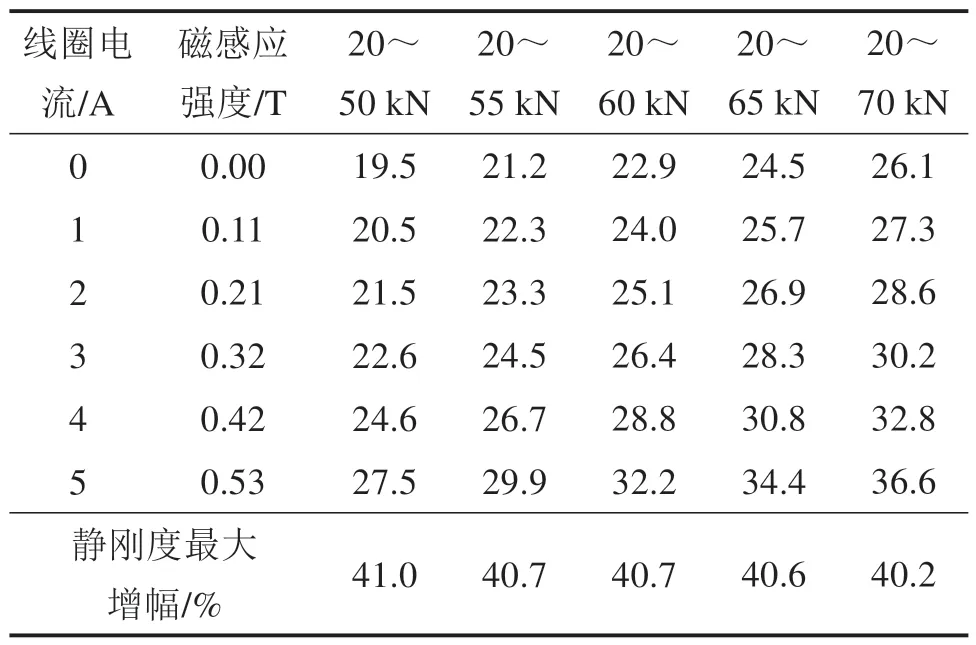

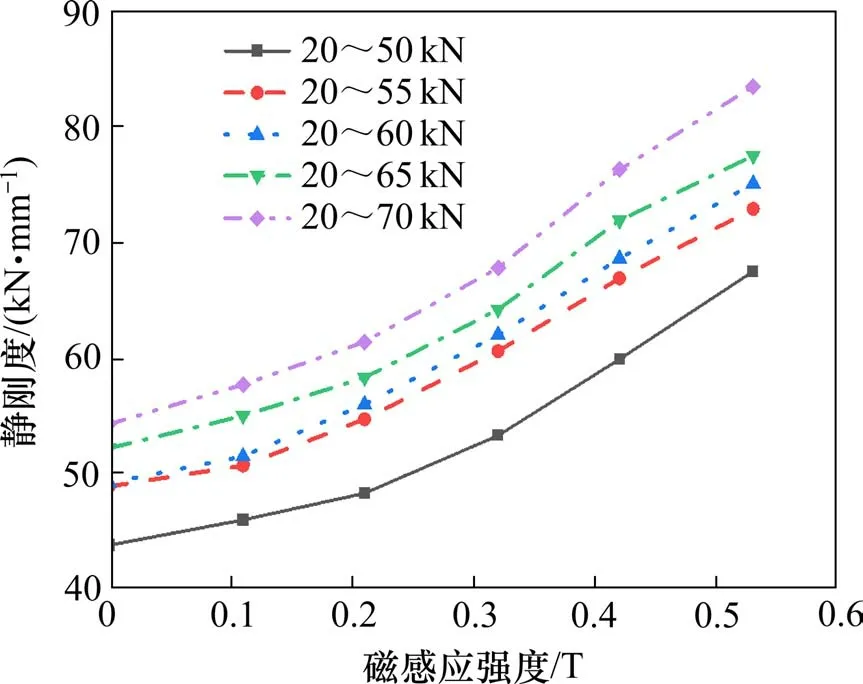

此外,由于橡胶材料超弹性本构特征的影响,垫板在受压过程中表现出了显著的非线性,因此割线刚度取值的荷载范围对垫板静刚度同样有较大的影响。TB/T 3395.1―2015《高速铁路扣件 第1 部分:通用技术条件》中规定的高铁扣件弹性垫板静刚度取值荷载范围为20~70 kN,制定依据主要参考TJ-CL342―2014《中国标准动车组暂行技术条件》中要求的动车组最大轴重不超过17 t。由于列车型号众多,如CRH2,CRH380 和CR400 等动车组和A 型、B 型和C 型等地铁列车,列车轴重也不尽相同,故弹性垫板静刚度取值荷载范围需同步调整[13-14]。不同磁感应强度、不同荷载范围条件下磁流变弹性垫板的静刚度如表4和图8所示。

图8 不同荷载范围时垫板静刚度随磁感应强度变化曲线Fig.8 Static Stiffness of rail pad with magnetic flux density under different load range

表4 不同磁感应强度和荷载范围时垫板静刚度Table 4 Static stiffness of rail pad under different magnetic flux density and load range

由测试结果可知,磁流变弹性垫板静刚度与磁感应强度均呈正相关关系。线圈电流为5 A 时,磁感应强度为0.53 T,相比无磁场条件,不同荷载范围内的垫板静刚度增幅均达到40%以上,磁场对磁流变弹性垫板静刚度影响较为显著。相比于磁感应强度较小时,磁感应强度高于0.2 T 后垫板静刚度基本呈线性增长。

我国高速铁路扣件系统中WJ7-B 型弹性垫板选用橡胶材料,其初始静刚度为(25±5) kN/mm。根据现场抽测调研结果可知,服役5~6 a后WJ7-B型垫板静刚度增幅约为40%[15]。因此,采用磁流变弹性体材料制作扣件弹性垫板可模拟现场服役5~6 a的垫板静刚度特征,并实现静刚度的实时调整。

3.4 垫板动刚度测试结果

由于高分子材料的变形滞后性,垫板动刚度测试与荷载区间有较大的相关性,针对不同荷载范围内垫板动刚度需分别开展测试。动刚度测试以4 Hz 频率加载动载荷,连续加载1 000 次,取后100次种任意连续10次加载结果中平均值作为垫板的动刚度。图9 为荷载范围20~70 kN 区间情况下,电流分别为0,1,2,3,4 和5 A 时动刚度测试的荷载-位移曲线,每条曲线在荷载为20 kN 时对位移做了归零处理。由图9可知,随着施加磁感应强度的增大,同等荷载下垫板发生的垂向变形减小,垫板动刚度随之增大。

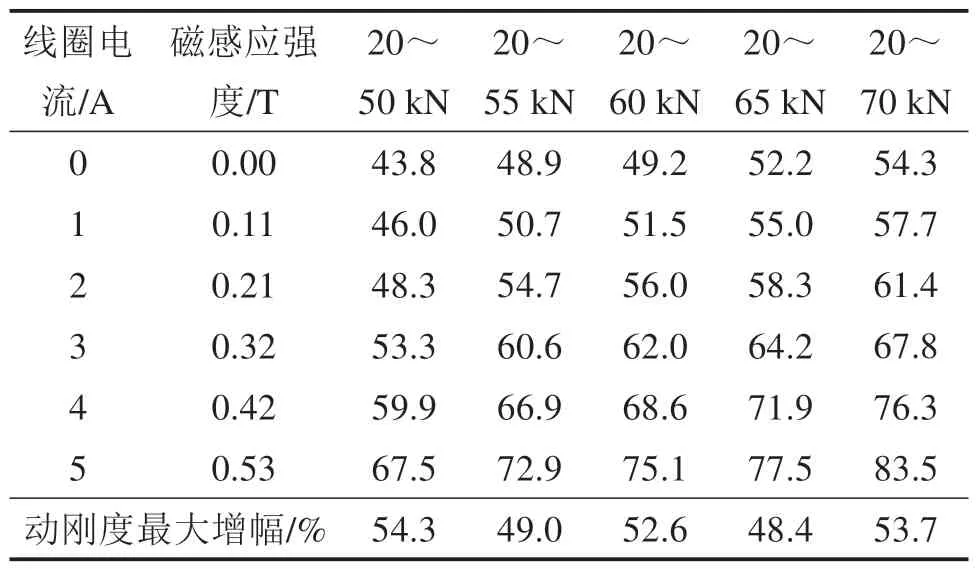

不同磁感应强度、不同荷载范围条件下磁流变弹性垫板的动刚度测试结果如表5 和图10 所示。由测试结果可知,磁流变弹性垫板动刚度与磁感应强度同样呈正相关关系。线圈电流为5 A 时,磁感应强度为0.53 T,相比无磁场条件,不同荷载范围内的垫板静刚度增幅均可达到50%左右,磁场对磁流变弹性垫板动刚度的影响高于静刚度。相比于磁感应强度较小时,磁感应强度高于0.2 T 后垫板动刚度基本成线性增加。

图10 不同荷载范围时垫板动刚度随磁感应强度变化曲线Fig.10 Dynamic stiffness of rail pad with magnetic flux density under different load range

表5 不同磁感应强度和荷载范围时垫板动刚度Table 5 Dynamic stiffness of rail pad under different magnetic flux density and load range

WJ7-B型弹性垫板初始动刚度一般为40 kN/mm左右,根据现场抽测调研结果可知,服役6 a 后WJ7-B型垫板动刚度增幅约为50%,与静刚度变化规律基本一致。因此,采用磁流变弹性体材料制作扣件弹性垫板可同时模拟现场服役5~6 a的垫板动刚度特征,并实现刚度的实时调整。

4 结论

1) 针对铁路垫板的使用要求,探索一种天然橡胶基磁流变弹性体的制备方法与配方。在压缩载荷条件下,所得样品的储能模量随着外加磁场的增高而增大,而损耗系数随外加磁场的增加而减少,具有明显的磁流变效应。

2) 在配方重量比不变的情况下,研究了不同羰基铁粉前驱体粒径对制备的磁流变弹性体磁致力学性能的影响。羰基铁粉粒径不同时,磁流变弹性体磁致力学差异非常明显,粒径较大或较小时,磁流变效率较差。这可能是由于粒径较小时,粒子间的磁力较小,而颗粒较大时,由于团聚导致在基体内分布的均匀性较差。当采用粒径D50为5 μm 的羰基铁粉时,其磁流变效率最大,可以达到69%。

3) 磁流变弹性垫板实现了刚度实时调整,其动、静刚度随着外加磁场的增大而增大,且在磁感应强度大于0.2 T 后成线性增长。在20~70 kN的载荷下,其静刚度可从26.1 kN/mm 增加至36.6 kN/mm,增幅达到40%,而其动刚度从54.3 kN/mm增大至83.5 kN/mm,最大增幅达50%。

4) 根据弹性垫板现场的服役性能,WJ7-B 型垫板的初始静动刚度分别为25 kN/mm与40 kN/mm,当持续服役5~6 a 后,其垫板刚度增大约50%左右。因此,本文设计的磁流变弹性垫板可用于模拟现场服役5~6 a的垫板刚度特征。