内斜齿轮磨削加工误差在线监测与补偿*

浮文华 王会良② 蒋 闯②

(①河南科技大学机电工程学院,河南 洛阳 471003;机械装备先进制造河南省协同创新中心,河南 洛阳 471003)

数控机床是汽车、航空航天和军事领域中使用最广泛的制造设备之一[1-2],在工业中起着重要作用,而机床误差是影响加工精度最主要的原因,影响着行业的整体发展。因此,在保证机床加工效率的基础上提高其加工精度是目前亟需解决的问题。

机床加工精度一直受国内外学者们的关注,针对机床误差模型[3-4],分别提出了多体系统理论、矢量法和齐次坐标变换等建模方法。田凤桢等[5]利用多体系统理论,设计机床加工零件相应运动链,并对其加工误差进行分析;付国强等[6]根据指数积理论和坐标系微分运动理论,建立了运动轴几何误差贡献值模型,提出了运动轴几何误差灵敏度分析方法;杨斌[7]利用内置传感器信息,结合数控机床运动学模型,提出了一种利用内置传感器测量机床动态加工误差方法;史燕等[8]采用优化PID 控制器中的关键参数,对多轴联动数控机床运动误差进行补偿,验证所提方法具有良好的适应性。若要提高机床加工精度就要控制其加工误差,大多数会将误差补偿技术[9-11]作为提高数控机床精度的主要途径。

本文对磨削内斜齿轮加工误差展开研究,利用多体系统和齐次坐标变换原理,建立机床刀具相对于工件的几何误差模型,通过加工过程在线监测,进行数据采集和分析,对其进行反向误差补偿。这对提高机床加工精度具有重要作用,对生产精密零件企业的发展具有重要意义[12]。

1 多体系统的机床运动学模型

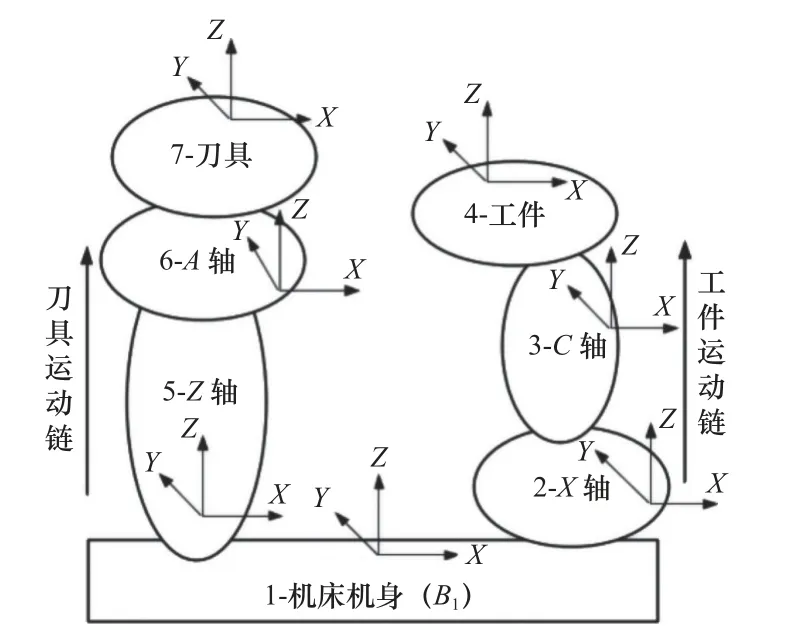

本文采用多体系统原理[13-14],以数控机床磨削内斜齿轮为例建立其运动学模型,该数控成型砂轮磨齿机拥有X、Y、Z、A、C五个联动轴。其中,X、Z、C轴是机床磨削系统的主要运动轴,X轴和Z轴与机床床身固定,C轴是工件分度数控回转台,安装在X轴上;Y轴和A轴辅助运动,A轴用来控制砂轮的旋转,实现内斜齿轮的加工,安装在Z轴的工作台上。机床运动轴示意图如图1 所示。

图1 机床运动轴示意图

1.1 多体系统拓扑结构和低序体阵列

根据对内斜齿轮磨削系统进行运动学分析,把机床系统分为两个运动链,从机床机身开始到工件端结束的是工件运动链,从机床机身开始到刀具结束的是刀具运动链。两者确定各运动部件的相邻低序体关系,通过运动关系对个运动轴进行编号,数控磨齿机机床的拓扑结构图如图2 所示。

图2 数控磨齿机拓扑结构图

由图2 可知,在该多体系统中,只有B1运动体是最开始标记的,其他每个运动体都有相邻的序号运动体,通过对该系统当中的各个运动体进行序号列表,用L(K)来表示,K为运动体在系统的序号。

假设S是K的相邻低序体,用公式可以表达出相邻运动体的关系:

低序体算子用L表示,则有:

低序体算子的定义为

通过上述公式可得出多体系统的低序体阵列,见表1。

表1 多体系统的低序体阵列

1.2 加工误差几何模型

内斜齿轮磨削系统在图2 所示工件到刀具运动链排序为:从工件连接C轴连接X轴至机身,再从机身连接Z轴连接A轴至刀具结束。因此内斜齿轮磨削系统运动链中的各个运动体坐标系之间的理想状态坐标变换关系矩阵如下:TgC、TCX、TXJ、TJZ、TZA、TAW。

由表2 的坐标变换矩阵,可以得到磨削内斜齿轮多体系统在理想状态下刀具到工件之间的齐次坐标变换矩阵TgW,即:

由于机床在加工内斜齿轮磨削时各个运动轴会出现几何误差,因此还应求出存在误差时刀具与内斜齿之间的齐次坐标变换矩阵。在存在误差的情况下,其变换矩阵为

构建机床内斜齿轮磨削系统中刀具到工件坐标系之间的误差矩阵为EgW,误差情况下两坐标系之间的变换矩阵就等于误差矩阵EgW与理想状态下两坐标系之间变换矩阵TgW的乘积,即:

所以

通过最小误差假设,将EgW表达为

式中:δx、δy、δz分别为几何误差在X、Y、Z轴方向上的位移分量,εx、εy、εz分别为几何误差在X、Y、Z轴方向上的转角分量。

1.3 齿面误差模型

在进行磨削加工过程中,忽略掉砂轮的修整误差,用η来表示砂轮轴向廓形参数,则修正之后砂轮的轴向廓形坐标矢量为

砂轮的回转曲面是由其轴向廓形绕轴线做回转运动所形成的轨迹面。砂轮回转参数用 φ表示,则在砂轮的坐标系当中,其坐标矢量为

则砂轮单位法矢为

由于砂轮曲面特征可以用单位法矢和坐标矢量联合表示,因此,在齿轮坐标系中理想的砂轮曲面可表示为

在实际加工中,各轴的几何误差用向量G=[x1,x2,···,xm]T表示,故实际的砂轮曲面为

砂轮与齿轮磨削接触点的条件是:从齿轮坐标系的原点向砂轮回转面上做一点径矢rg,若这一点在回转面上的法线ng与这一点绕齿轮轴线kg的线速度矢量垂直,说明这个点是磨削接触点。因此,理想的接触条件与实际的接触条件分别是:

式中:β是砂轮安装角,常数;x是砂轮到齿轮的中心距,常数;α是螺旋加工参数,只有在几何误差存在时,才会影响到接触线形状,而几何误差向量G只与各运动轴的位置有关。当α为常数 αk时,f=0 作为接触条件就只成为与砂轮的轴向廓形 η和回转廓形参数 φ有关。由于其轴向廓形 η范围已知,将η等分成n个离散数值,令η=η(j=1,2,3,···,n),根据f=0 求出对应的 φj,然后将(η,φj)代入rg,即可求得接触点单位法式和坐标矢量。由于η与f=0 联合求出 φ,因此 η的函数可用 φ来表示,则由n个接触点拟合成的第k条接触线也可表示为

而齿面可以看成是由λ条离散的接触线组成,因此理想和实际齿面分别表示为

故可建立各轴几何误差与齿面误差的关系,模型为

2 加工误差在线监测及补偿

由于数控机床在磨削过程中,会出现不同方向的几何误差,机床精度达不到技术规定要求,为了提高机床加工精度,对其加工过程进行在线监测。在机床加工过程中,反馈元件用于在线信息传递,可以实现对进给系统的运行状态和运动精度进行实时监测和控制。

2.1 在线监测

监测目的是通过内置传感器,完成对信号数据的采集,结合数据处理技术和特征提取方法,将其转化为可处理信号。在采集过程中,信号数据需进行采样、编码和传输以便将其输入到计算机系统中,信息分析、处理、存储和显示是通过计算机系统完成的,这些操作可为实时监控提供关键的数据。在线监测系统如图3 所示。

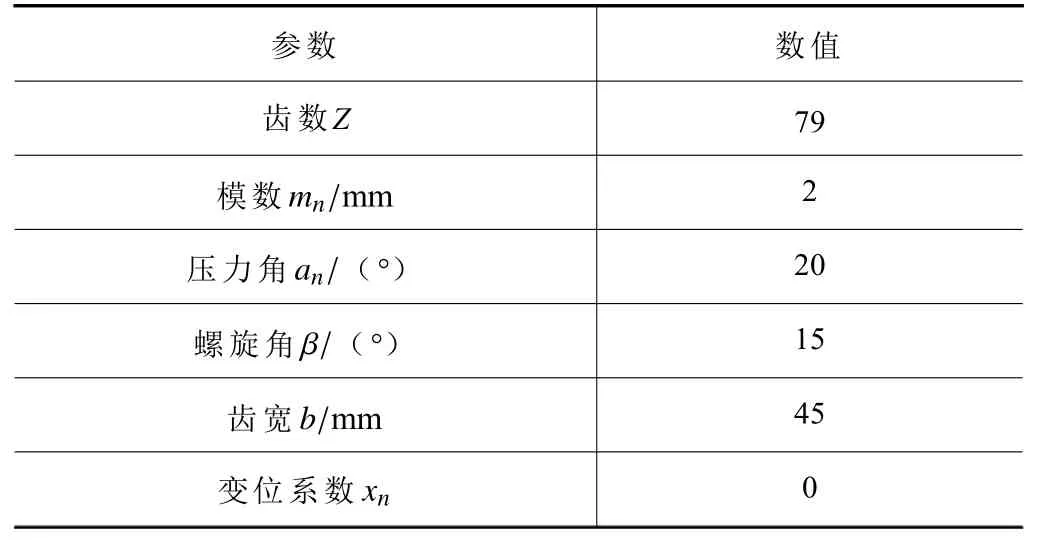

对内斜齿轮进行磨削如图4 所示,工件参数见表3。加工过程中,C轴旋转是为了使加工齿轮齿槽处于既定的位置,A轴转动确定的是加工内斜齿的螺旋角,Z轴方向移动是为了实现齿宽方向磨削的进给运动,在磨削齿槽过程当中,X、Y、A、C轴一直保持锁止的状态。

表3 内斜齿轮的参数

图4 内斜齿轮加工实验

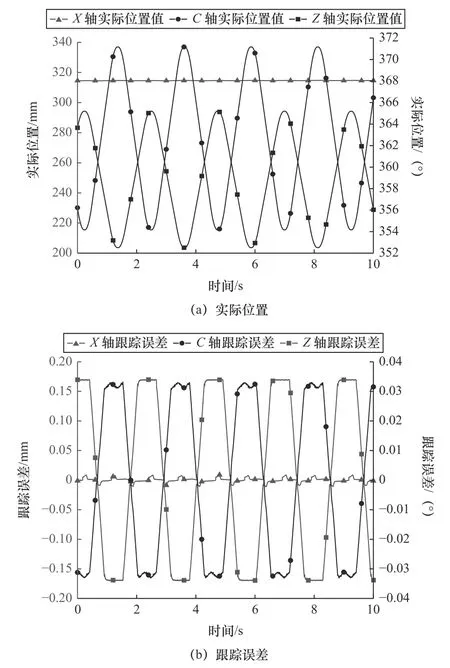

测试过程中,分别对各轴动态位置信号进行采集,如图5a 所示。由于受切削刀具与工件相互作用的影响,检测出X、Z、C轴的位置信号出现了明显的变化,如图5b 所示,X轴的跟踪误差范围约为± 0.01 mm,波动幅值微小;Z轴与X轴相比,波动幅值变化较大,跟踪误差范围约为± 0.17 mm;C轴位置在磨削的过程中和Z轴的波动趋势相似,C轴幅值变化的范围为± 0.033°。

图5 机床X、Z、C 轴位移信号

2.2 误差补偿

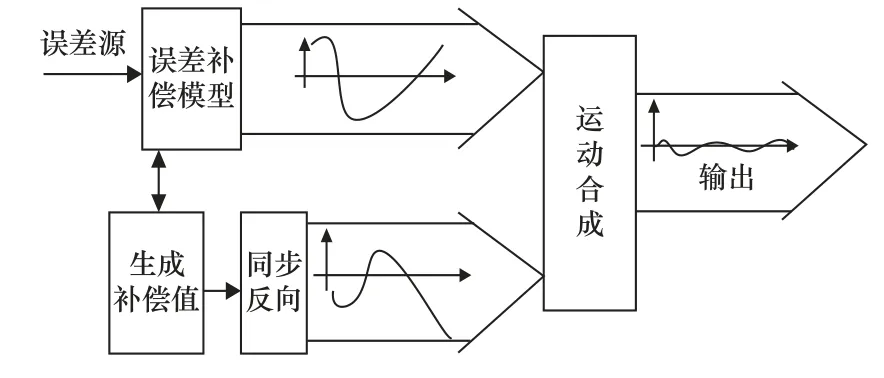

数控机床几何误差[15]补偿分为硬件补偿和软件补偿。硬件补偿采用机械式补偿来提高其加工精度,该方法成本高、通用性差、设计的周期时间长,并且难以用数控方法进行反馈控制,因此硬件补偿在机床的应用中较少;软件补偿是通过对机床各项误差源研究,配合计算机软件与数控系统对其进行反向误差补偿,来提高机床的加工精度及性能的。软件补偿基本原理如图6 所示,在实验中选用列表法对机床进行误差补偿,不需要改变工件三维模型和机床加工程序,只需要在西门子系统中把测量好的误差补偿值输入到其误差补偿表里,就能实现误差修正。

图6 软件补偿基本原理图

基于磨削内斜齿加工误差在线监测,对机床参与运动的轴误差特性进行测试分析,发现Z、C轴的误差较大。根据误差曲线形状,利用动态操作功能将反向加权补偿计算值实时补偿到机床轴运动中,对其误差值进行补偿。

3 齿面误差检测

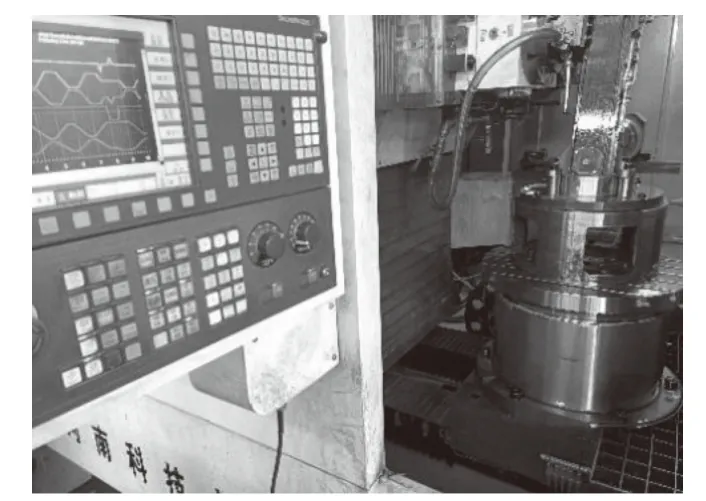

为验证补偿后的齿轮精度有所提高,对补偿前后的齿轮进行检测,采用的检测设备是格里森650GMS,实际测量平台如图7 所示。

图7 内斜齿轮实际测量平台

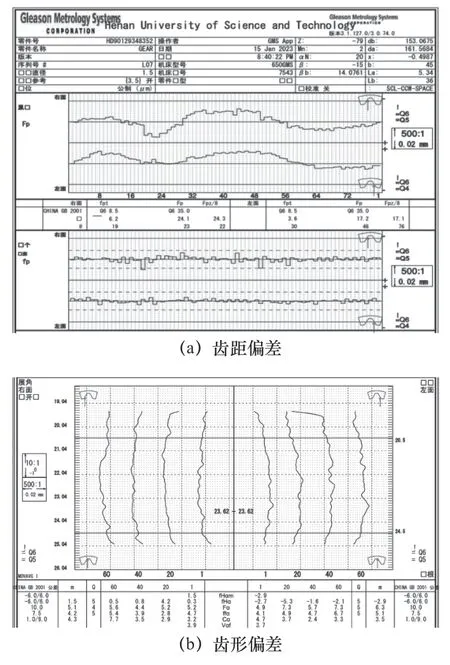

内斜齿轮的误差是按照圆柱齿轮误差检测标准进行评定的,用实际数据来表示机床几何误差对齿面的影响,分别是内斜齿轮的齿距累积总偏差FP、单个齿距偏差fP和齿廓总偏差Fα等精度标准。对加工内斜齿轮补偿前与补偿后进行检测,检测报告如图8 和图9 所示.

图8 补偿前检测报告

图9 补偿后检测报告

由表4 可以看出,误差补偿之后内斜齿的加工误差明显减少,说明补偿后机床的加工精度有了显著提高。

表4 机床误差补偿前后内斜齿轮精度对比

4 结语

(1)通过齐次坐标变换原理,对工件-床身-刀具进行坐标转换,建立运动链几何误差模型。

(2)通过内置传感器,监测机床在磨削内斜齿轮时各轴的运动状态,发现机床的X轴误差幅值波动较小,Z、C轴误差幅值波动较为明显,因此,对机床的Z、C轴进行反向误差补偿。

(3)通过齿轮检测分析仪对补偿前后的齿轮进行检测,经过对比分析,发现补偿后的各齿面误差均有显著减少。

综上所述,数控机床在实际加工中各轴均存在几何误差,通过机床的在线监测系统和软件补偿,可以提高工件的加工精度和表面质量,对机床加工精度提高具有重要意义。