采场顶板垮落特征监测分析及其结构弱化卸压实践研究

温双武

(国家能源集团 宁夏煤业有限责任公司,宁夏 银川 750000)

“砌体梁”假说建立了采场“横三区、竖三带”的结构模型,按照“岩梁”假设给出了采场顶板裂缝的形成、贯穿和“砌体”的形成条件[1-2]。“传递岩梁”理论发现了支承压力分布随基本顶岩梁显著运动而发展的变化规律,提出了在断裂线与煤壁之间由已断裂岩梁自重所决定的“内应力场”和断裂线外由上覆岩层整体重量所决定的“外应力场”概念[3-4]。“切顶短壁梁”理论认为,通过预裂顶板,可使悬伸岩梁随采场推进过程中在预裂面切落,进而达到降低悬臂梁传递荷载的目的[5-6]。基于以上假说、理论,“岩梁”成为了采场覆岩垮落分析的基本结构单元。对于目前普遍采用的长臂后退式开采方法,一般常采用全面垮落法控制采空区顶板,而由于覆岩岩性、结构以及不合理的巷道布置等因素影响,极易出现大面积悬顶、巷道严重变形等危害工作面安全生产的重大难题。

针对上述问题,国内外学者开展了大量研究,提出了一系列控制技术,如坚硬顶板的强制爆破放顶技术[7-8]、基于双向聚能拉张爆破理论的定向爆破技术[9]、坚硬顶板水力致裂控制理论与成套技术等[10]。现今,随着煤炭开采逐渐向深部延深,上述技术尤其顶板水力致裂技术受到推崇并被广泛应用,但推行过程缺少对其适用条件的基本判断及应用效果的评价认识。为此,本文提出以综采工作面液压支架工作阻力大数据云图为基础,结合与采场实际矿压显现特征的关系对顶板运动特征给出宏观评价的方法,探讨顶板预裂卸压应用条件及其现实意义。研究成果可为认识采场顶板垮落规律、合理选择顶板结构弱化卸压方式提供方法和思路。

1 工作面开采与顶板垮落

采场液压支架给顶板提供一定初撑力的同时也承受了直接顶垮落载荷和基本顶断裂岩块周期性的失稳载荷,且支架给定支撑力的不足将会进一步增加顶板的损伤程度[11-13]。液压支架工作阻力监测作为综合机械化开采的标准配置,其动态实时监测数据可较直观全面地反映顶板岩层的活动情况。液压支架工作阻力持续增加后的突然降低是基本顶岩层的断裂或咬合岩块的滑落变形失稳的反映。通过采集分析不同埋深、不同采高、不同倾角综采工作面采场液压支架工作阻力数据,并利用大数据云图再现,结合云图分析开采过程中的矿压显现及特征,为描述工作面开采与顶板垮落之间的关系提供了一种方法。

1.1 采场液压支架工作阻力监测

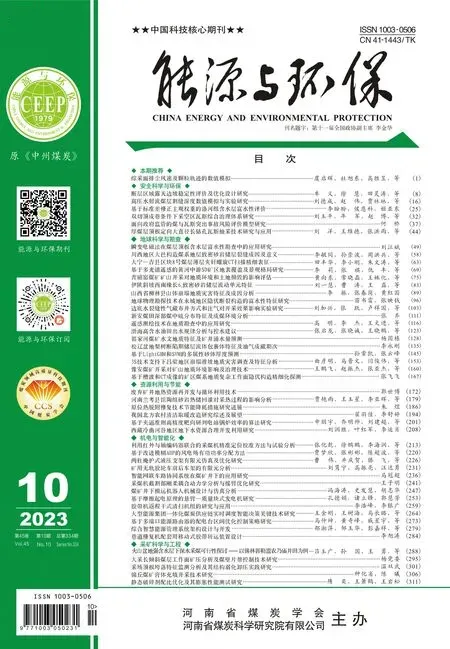

基于某矿区侏罗系含煤地层,岩体结构多为互层状,可采煤层顶板多属于半坚硬层状砂质岩类,稳定性为差—中等,采用综采或综放工艺。考虑煤层埋深、倾角和采高等可能影响采场顶板垮落特征的因素,通过对不同特征条件的综采工作面液压支架工作阻力监测数据进行采集和分析处理,并绘制了工作面支架末阻力大数据云图,如图1所示。

图1 某工作面支架末阻力大数据云图Fig.1 Big data cloud diagram of support end resistance in a working face

1.2 采场顶板垮落及矿压特征分析

顺序开采工作面一般是指回风巷临近上区段采空区,运输巷侧为下区段煤岩实体。在顺序开采工作面采动过程中,大多情况下直接顶随采随落并充填采空区,基本顶发生周期性失稳和触矸平衡,基本顶岩梁的失稳平衡过程以及采动影响下上区段已稳定岩梁的再次失稳,会导致回风巷相对运输巷较强的矿压显现。结合支架末阻力大数据云图(图1)来看,工作面上下端头约5个支架没有来压数据,这与两巷顶板高强度锚索支护和两端头支架初撑力不足有关,也与基本顶“O-X”型断裂规律有关[1]。随着工作面的开采,上下端头三角岩体悬顶面积增大将导致超前煤壁煤岩体应力集中,两巷主要表现为以底鼓为主的矿压显现形式。一般400 m以浅浅部开采,支架来压最大工作阻力低于10 MN,在不受褶曲、断层构造,以及工作面压茬布置等不合理开采因素影响时,工作面矿压显现强度较低,回风巷会有底鼓变形,周期来压煤壁片帮会增多,但不会影响正常开采效率;埋深超过600 m进入深部开采,周期来压支架最大工作阻力个别可能达到15 MN,工作面矿压显现强度增强,大量的片帮煤会影响刮板机运输和增大架前顶板空顶,回风巷超前影响范围可达到200 m以外。在深部开采回风巷50~100 m以外可能出现底鼓变形与周期来压并不一致,可以间接说明基本顶周期性断裂失稳存在时空上的差异和不协调。深部运输巷也会表现为底鼓,以及端头顶板下沉导致支架拉移困难,主要是端头支架长期的初撑力不足以及恰好遇到端头三角岩体断裂失稳导致。

同时,采场支架工作阻力的监测可间接反映基本顶来压步距、来压显现强度等顶板的垮落特征,也从宏观上说明了顶板岩层的物理力学性质特征。从该矿区综采工作面支架工作末阻力大数据云图看,该矿区所开采煤层均表现出了明显的周期来压,但周期来压步距不大,说明顶板为多岩层复合型顶板,直接顶垮落碎胀不能完全填充采空区,存在较坚硬岩层,但强度和完整性不是很高。

此外,支架工作阻力监测只能间接反映邻近支架上覆走向跨度逐渐增加的岩梁的断裂失稳,液压支架工作阻力持续增加后的跌落间接反映了基本顶岩层的断裂或咬合岩块的滑落变形失稳,而不能反映受侧向煤壁(煤柱)支承滞后影响,而产生的倾向悬伸岩梁断裂失稳现象。

2 覆岩结构弱化卸压

浅部开采采场矿压显现强度较弱,回采期间通过超前顶帮锚索等补强支护,工作面两巷超前压力影响范围、邻近巷道变形能够得到控制,基本满足了回采使用条件,一般不需采取卸压控制措施。随着开采深度的增加,在提高采场支架额定工作阻力和支护强度的同时,顶板预裂卸压措施被推行应用。目前,主要应用并实践了顶板浅眼小孔预裂爆破、深孔预裂爆破、深孔常规水力预裂等旨在减少回采两巷悬顶、控制相邻巷道变形的措施,以及深孔预裂爆破、顶板深孔常规水力预裂、长距离水平定向孔水力预裂等旨在破坏坚硬岩层结构完整性、避免弹性能积聚的措施。

2.1 顶板预裂实践

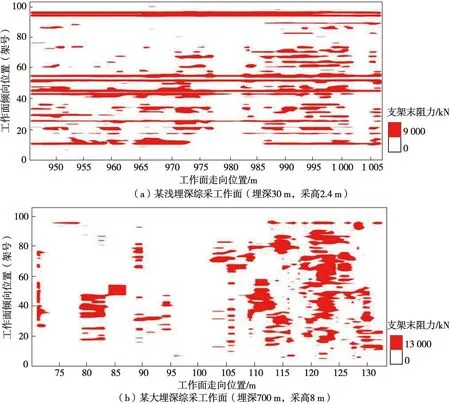

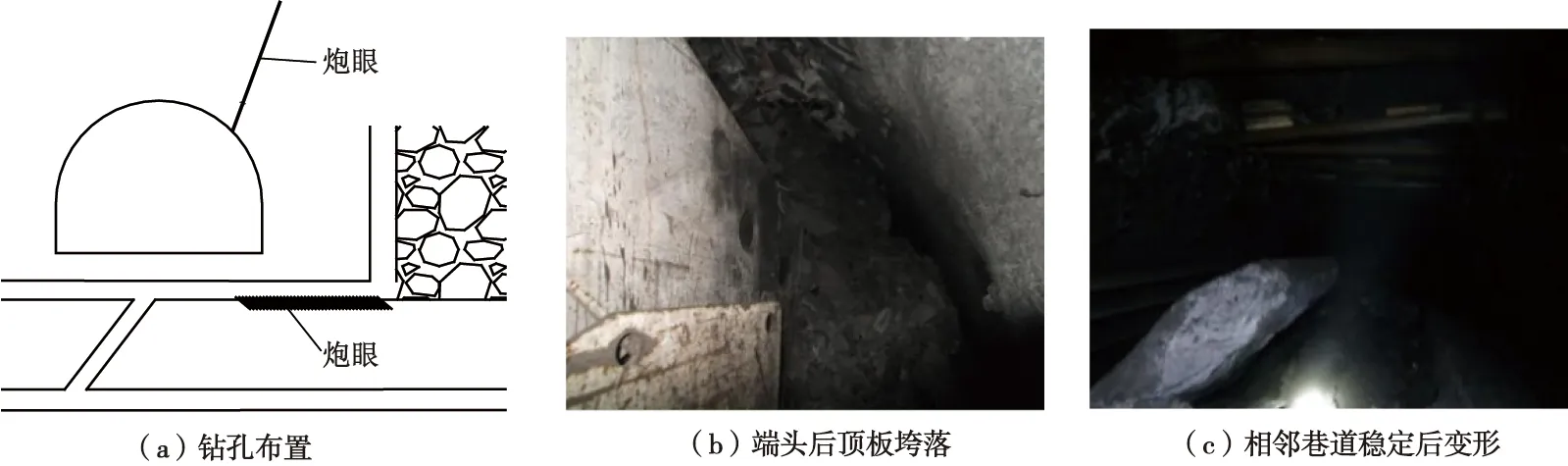

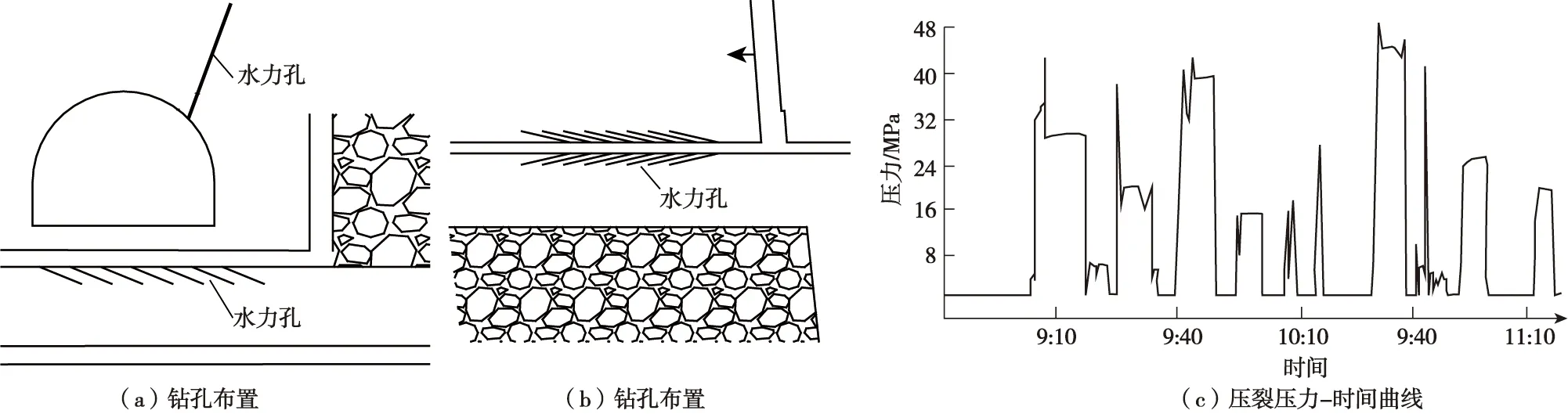

(1)减少回采两巷悬顶及控制相邻巷道变形。某工作面埋深487~684 m,采用双巷布置,留设宽25 m煤柱,属于近水平煤层,平均采高3.6 m。直接顶为平均厚4.21 m的粉砂岩,直接顶含有平均厚14.33 m的细粒—中粒砂岩。前后分别采用了在工作面运输巷靠煤柱侧实施一排顶板浅眼小孔预裂爆破(孔深8 m,间距0.7 m,孔径43 mm,每孔装药量1.2 kg),如图2所示;在相邻巷道偏煤柱侧实施一排顶板深孔爆破预裂(孔深40 m,间距10 m,孔径65 mm,每孔装药量42.5 kg),如图3所示;在工作面运输巷靠煤柱侧实施一排顶板深孔常规水力预裂(孔深50 m,间距10 m,孔径58 mm,后退式单孔多次压裂)的切顶护巷实施方案,如图4所示。

图2 浅眼小孔爆破预裂Fig.2 Shallow hole blasting pre-splitting

图3 深孔爆破预裂Fig.3 Deep hole blasting pre-splitting

图4 深孔常规水力预裂Fig.4 Deep hole conventional hydraulic pre-splitting

(2)破坏坚硬岩层顶板避免弹性能积聚。某工作面埋深600~690 m,采用双巷布置,留设宽35 m煤柱,属于近水平煤层,煤层平均厚度8 m,综放工艺,距煤层24 m上方为厚度58~67 m的完整粗砂岩。为控制矿压显现强度、降低超前巷道变形,采用了在工作面回风巷靠煤柱、煤体侧同时实施顶板深孔常规水力预裂(孔深50 m,间距10 m,孔径58 mm,后退式单孔多次压裂)、覆岩坚硬岩层长距离水平孔定向水力预裂(孔深500 m,走向布置5~7个,孔径120 mm,后退式单孔多次压裂)的实施方案,如图5所示。钻孔布置分别如图4(b)、图5(a)所示。

图5 长距离水平孔水力预裂Fig.5 Long distance horizontal hole hydraulic pre-splitting

2.2 顶板结构弱化的效果分析

通过观测对比,浅眼小孔爆破可以有效减少采场端头采空区顶板悬顶距离,尤其是在浅部开采以及顶板局部较硬的情况下,能够避免端头大面积悬顶,如图2(b)所示;实施深孔大直径爆破后,由图3(b)可知,随采煤工作面推进,巷道底鼓加速变化仍出现在滞后回采位置100~200 m段,期间变化率降低了0.029 m/d,但巷道稳定后的最终变形量仍然较大。从深孔常规水力预裂压裂压力监测曲线分析,在20 MPa压力浮动范围的较软岩层条件下,深孔常规水力预裂在保护邻近巷道应用目标方面与以上爆破预裂相似,不能达到控制巷道变形基本要求;在40 MPa压力浮动范围(图4(c))的较坚硬完整岩层条件下,深孔常规水力预裂在减小周期来压步距及支架工作阻力、减弱工作面压力显现强度方面起到了一定的效果,如图5(b)所示。

实践表明,对于单一采场中边界顶板所采取的预裂等护巷措施,不能实现控制巷道最基本使用功能和有效减少巷道变形维修的护巷目标,深部开采应避免运输巷与下区段回风巷双巷布置掘进,可采用单巷布置的无煤柱开采或沿空掘巷小煤柱开采。

在顶板预裂方式方面,爆破预裂参数设计不合理,可能会对巷道表层岩体及支护产生影响,存在火工用品使用安全及爆破作业过程影响正常回采等问题。但其在破坏坚硬岩层完整性、增加岩体裂隙、弱化顶板结构效果方面是直观有效的,水力预裂存在覆岩条件、分段逐次压裂方法的局限性,即使坚硬完整岩层原有裂隙不发育或岩层节理裂隙发育,其产生新的裂隙能力都会不足。分段逐次压裂在任意分段范围不能准确地对坚硬层进行预裂,也增加了无效钻孔工程量和低效率压裂。

3 结论

(1)对综采工作面采场液压支架工作阻力的监测和数据采集结果表明,上下端头三角岩体悬顶面积增大将导致超前煤壁煤岩体应力集中,基本顶呈现“O-X”型断裂规律,所开采煤层均表现出了明显的周期来压,但周期来压步距不大。

(2)从减少回采两巷悬顶、控制相邻巷道变形和破坏坚硬岩层顶板避免弹性能积聚2个方面,探讨了顶板预裂措施的应用条件及其现实意义。结果表明,对于单一采场中边界顶板所采取的预裂等护巷措施,不能实现控制巷道最基本使用功能和有效减少巷道变形的目的,深部开采应避免运输巷与下区段回风巷双巷布置掘进。

(3)现场实践结果表明,覆岩条件和采场液压支架工作阻力的变化规律是选择顶板预裂方案和进行预裂参数设计的基础,间接给出了实施水力预裂时的必要条件是具有坚硬完整岩层且能保证一定的压裂压力和压力波动。