基于高通量膜分散技术的气液混合过程调控及模拟*

盛 晓

(1.化学品安全全国重点实验室,山东青岛 266104 2.中石化安全工程研究院有限公司,山东青岛 266104)

0 前言

通常把直径在1~1 000 μm的微小气泡称为微气泡。早在1970年,Bowonder,等[1]就已经开发了多孔盘制造气泡的技术;之后,Takahashi,等[2]和Ketkar,等[3]分别对压力溶气析出气泡和电解析出气泡技术开展了大量研究,使得微气泡发生方法获得了丰富和发展,常见的制备方法有剪切法[4-5]、加压溶解法[6-7]、电解法[8-9]等。

由于微气泡发生技术可以用于传质与反应强化,微米级气-液颗粒的研究受到了广泛关注,已逐渐发展出适用于不同场合的微气泡制备方法,从传统的溶气-释气法到近年来的微流控技术[10],实现了气泡制备速率和单气泡粒径控制,在水体治理、养殖、生物医学、反应强化等领域获得了广泛的应用价值[11-13]。但由于该项技术放大困难,目前在化工生产中的推广和应用仍受到限制。

近年来,基于膜分散技术制备微气泡取得了一定进展[14],其优点在于操作相对简单、处理量大、传质性能优异、生成气泡的单分散性高。通过改变膜的材料、结构,液相性质以及操作条件可以调控微气泡的尺寸及其分布[15]。Liu,等[16-17]采用多通道陶瓷膜作为分散介质,研究发现膜孔径、膜通道尺寸及其排列显著影响微气泡的尺寸及分布,而液相的表面张力和黏度对微气泡的形成也有重要影响。

膜分散法形成微气泡的机制十分复杂,以往的研究工作主要集中在2个方面:一是采用实验方法来获得有限的宏观流体力学特性,如通过气泡大小、气含率、相界面积和体积传质系数等来反映膜分布器内的流动与传质特性,并基于实验结果提出经验关联式[18-21];二是采用计算流体力学(CFD)方法对膜分散过程中的气液两相流进行模拟[22-24],获取内部流场细节,加深对膜分散过程机理的认知。目前的仿真模拟主要集中在不同操作参数下的一般流场分析,对于膜组件结构、通道排布型式等的设计和优化研究则相对较少。

如何在大通量、高气液比下实现微气泡的可控制备,并根据不同工况需求开发相应的高效混合器,是目前微气泡技术应用于实际化工生产的关键和难点。本文借助多通道陶瓷膜处理通量大的优势,研究不同工艺操作条件、物性参数对陶瓷膜内生成气泡尺寸的影响规律,获得生成微气泡的较优条件,在高通量下实现对气泡尺寸分布的有效调控;同时结合CFD仿真模拟,对操作条件和膜结构影响分散性能的机理进行剖析,对膜管结构进行筛选、设计和优化,为开发大通量、气泡单分散性高的新型高效气液混合器提供设计思路和理论支持。

1 材料与方法

1.1 实验材料

多通道陶瓷膜管由江苏久吾高科技股份有限公司提供,膜管尺寸为φ30 mm×500 mm,单通道直径为3.5~4.0 mm,孔隙率为30%~35%,平均孔径为50 nm~5 μm,通道数为7~61。十二烷基硫酸钠(SDS),AR 92.5%~100.5%,国药集团化学试剂有限公司生产。羟甲基纤维素钠(NaCMC),黏度800~1 200 mPa·s,上海阿拉丁有限公司生产。

1.2 气液混合与表征系统

气液混合与表征实验系统由气泡发生装置、气泡表征装置和气液分离装置组成(图1)。

图1 气液混合与表征系统示意

其中,气泡发生装置包括循环泵、质量流量计、气液混合器以及气泡观测室。液体由泵输送至气液混合器,气体经减压阀、气体质量流量计进入混合器,在混合器中气相被剪切成大量微小气泡,通过观测室后从顶部流出,经气液分离后液相循环进料。

观测室用于观测气泡发展和运动行为,主体为2 L方形有机玻璃容器,长宽皆为0.05 m,高为1 m。

所用气液混合器为不锈钢金属套壳内置多通道陶瓷膜管,两端使用全氟O型圈密封,通过法兰固定并与前后管路连接。

1.3 表征与测试仪器

实验中利用高速摄像机与微焦镜头组合对观测室运动气泡进行拍摄和尺寸表征,表面张力和黏度则分别通过拉环法和旋转法测试,表征与测试仪器具体配置如表1所示。

表1 表征与测试仪器配置

1.4 多通道陶瓷膜内气液混合效果实验

实验开始前需要测定标尺尺寸,将实际拍摄的尺寸与图像像素相关联。通过LED照射光路上放置直尺,将直尺与光路相切,然后拍摄直尺图像。利用图像处理软件的标定工具包对图像进行标定,实现两者的关联。

实验时陶瓷膜管置于金属管壳内,使用法兰连接固定,后接观测室底部,用管路相连。设定好气液相流量,待气泡流动稳定后,由高速摄像机拍摄不同操作参数和物性条件下的气泡图片,通过图像分析软件获得气泡尺寸分布数据并计算平均直径db;气含率则通过体积法测定,利用通气前后液面的高度差来计算装置内平均气含率。

2 结果与讨论

2.1 不同结构陶瓷膜管的跨膜压差

在混合器设计和选型时,压降是一个非常重要的特征参数,压降过大会使管道内流动波动剧烈,增大操作和控制难度,导致能耗显著提升,且会影响膜的使用寿命。因此,针对目前已商品化的主要结构陶瓷膜管进行了初步筛选,同时获取CFD模拟需要的模型参数,具体膜管规格如表2所示。

表2 不同结构陶瓷膜管规格

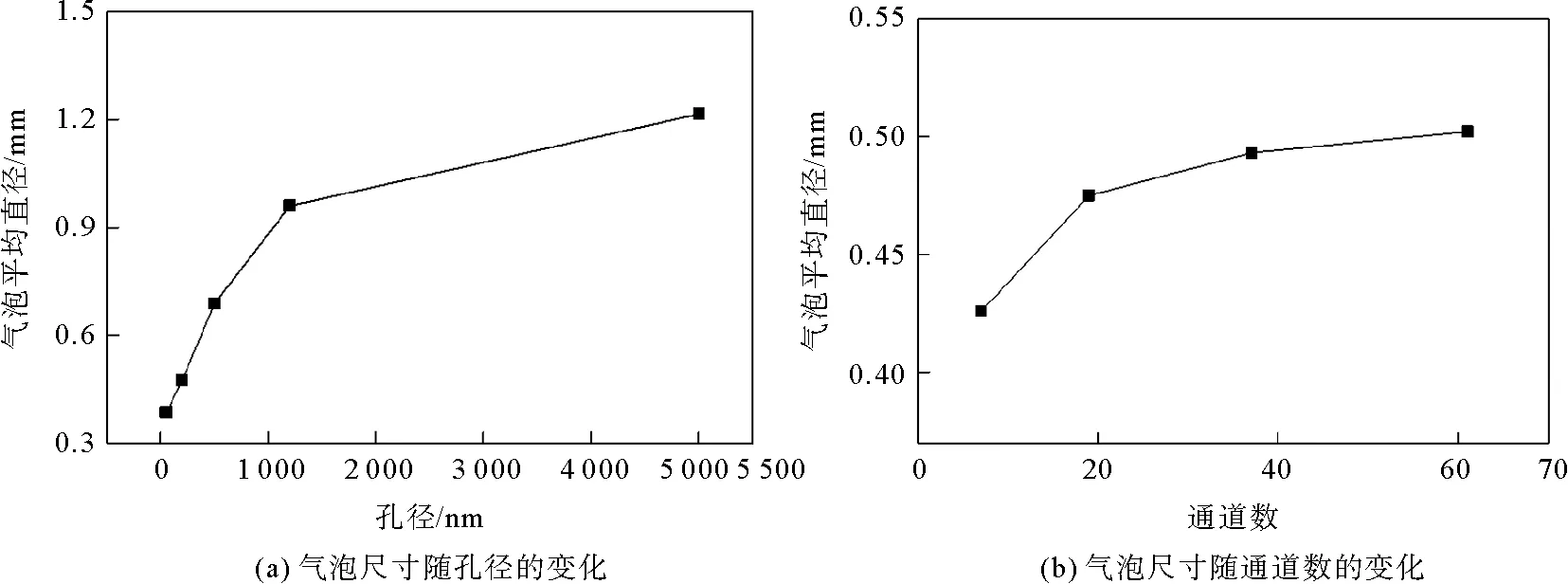

实验中采用SDS水溶液作连续相,空气作分散相,保持液体流量为10 L/min,在0.2~5 L/min较宽气体通量范围内,分别测定了孔径为50,200,500,1 200,5 000 nm陶瓷膜管(通道数皆为19)的跨膜压差,结果如图2(a)所示。跨膜压差随孔径增大而减小,并随进气量提升,不同孔径膜管的跨膜压差有不同程度的增大。为保证工业生产较高的进气量,在5 L/min高气通量下对比各种孔径膜管可知,50 nm膜管压降达到0.75 MPa,不适宜大规模生产;1 200,5 000 nm膜管压降变化幅度虽然很小,但由于孔径较大,形成气泡的尺寸在毫米级;200,500 nm膜管跨膜压差相近且随进气量提高,压降增长较缓,气泡尺寸相对较小(<800 μm),气泡尺寸随膜管孔径的变化关系如图3(a)所示。

图2 不同结构膜管筛选实验结果

图3 不同孔径和通道数膜管中气泡尺寸(QG=5 L/min,QL=10 L/min)

在膜管不同通道数的筛选实验中,分别测定了7,19,37,61通道陶瓷膜管(孔径皆为200 nm)的跨膜压差,结果如图2(b)所示。相同气体流量下,跨膜压差随通道数增加而逐渐降低,膜管压降由大到小排序:7通道>>19通道>37通道>61通道,其中,19通道与37通道压降相近,且随着气量提高至5 L/min,压降基本维持在0.4 MPa左右。随通道数目增多,气泡尺寸稍有增大,如图3(b)所示,在气体流量QG=5 L/min、液体流量QL=10 L/min下,平均气泡尺寸在400~500 μm左右。考虑到通道数目越多,制造和加工成本越大,实际应用选择19通道或37通道膜管较优。

结合孔径、通道数的跨膜压差和测定试验结果,综合实际生产需求和经济性原则,高通量下孔径应优选200~500 nm,通道数优选19~37。

2.2 多通道陶瓷膜内气液混合效果

实验中选取200 nm-19通道陶瓷膜管作为混合器,以20 ℃,常压下的空气作为气相,在不同液-气体系中,研究了不同操作参数和物性条件下多通道陶瓷膜内气液混合效果。为研究表面张力对分散过程的影响,采用含SDS的水溶液作为液相;为研究黏度对分散过程的影响,采用含NaCMC的SDS水溶液作为液相。这些液相溶液的物理性质如表3所示。

表3 液相溶液物性数据

2.2.1 气液比的影响

在2号液相溶液-空气体系中研究了气液比(QG/QL)对气泡尺寸的影响,保持较高气体流量为5 L/min不变,调节气液比为0.1~10,高速摄像机拍摄的部分气泡图片见图4。

图4 不同气液比下气泡高速摄像示意

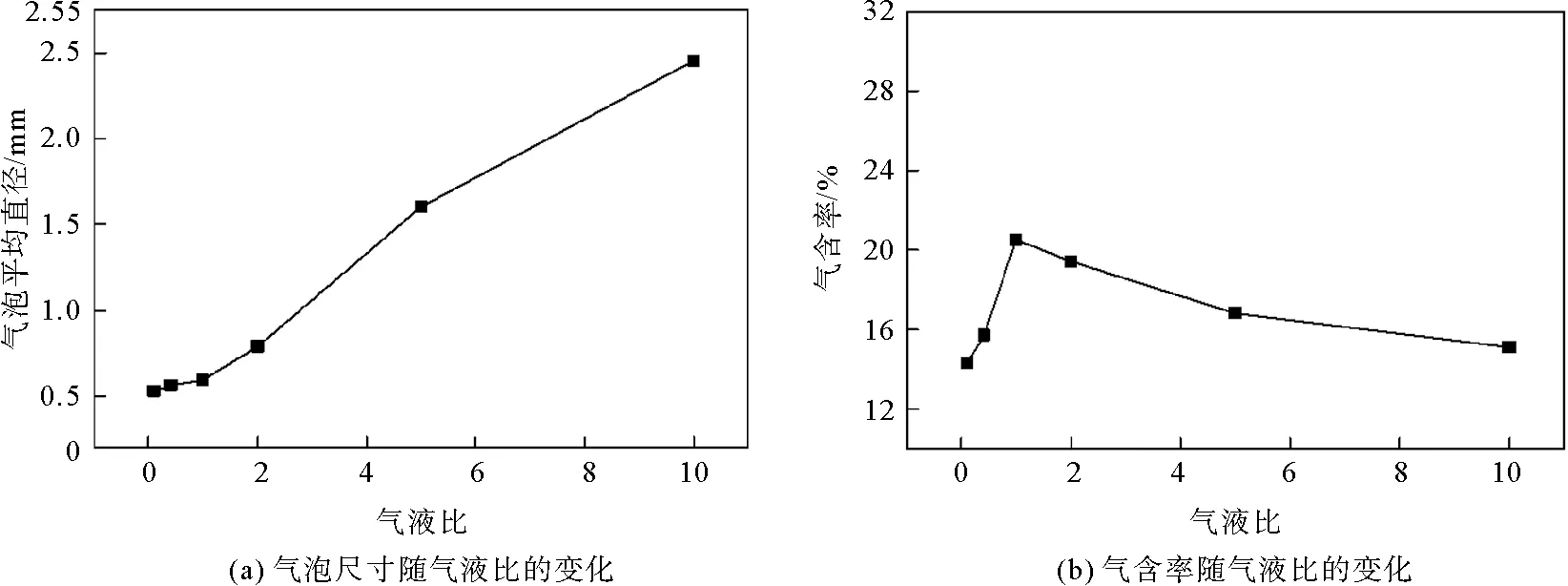

图5给出了不同气液比对气泡尺寸和气含率的影响结果,总的来说,液体流量越高,气液比越小,气泡尺寸越小。这是因为膜表面剪切力的大小与气液流速有关。剪切力可表示为无因次准数Ns[25](见式(1)),实验条件下uG=0.7 m/s,uL=0.035~3.5 m/s,液相流量越高即液体流速越快,膜表面剪切力越大,气液湍流程度越大,易于形成尺寸更小的气泡。实验发现在气液比较低(<1)时气泡尺寸变化不明显,小气泡被高流量液体快速带走,随着气液比增大至1,气含率升高到20.5%,之后气泡尺寸显著变大,大气泡上升速度较快,停留时间更短,气含率随之降低。

图5 气泡尺寸和气含率随气液比的变化

(1)

式中:ρmix——气液两相混合密度,kg/m3;

uG——气体流速,m/s;

uL——液体流速,m/s;

ΔP——跨膜压差,Pa。

2.2.2 气液两相流量的影响

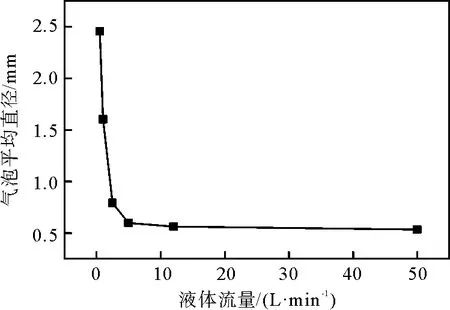

由图6可知,当保持高气体流量,液体流量大于5 L/min时,气泡平均直径几乎没有明显变化,也就是说高液体流量对气泡尺寸的影响很小。这与Liu,等[17]和Trushin,等[26]早前的研究得到的结论相似。当液体流量较低时,气泡直径将随液体剪切力的增大而明显降低,而在高液体流量时,增大剪切力的同时增加了气泡的不稳定性,膜上气泡之间的相互接触和挤压增多,气泡间的液层厚度减小,导致小气泡大量聚并,表现为气泡平均尺寸的不明显变化。此时,气泡大小将主要受到气体流量的影响。

图6 气泡尺寸随液体流量的变化

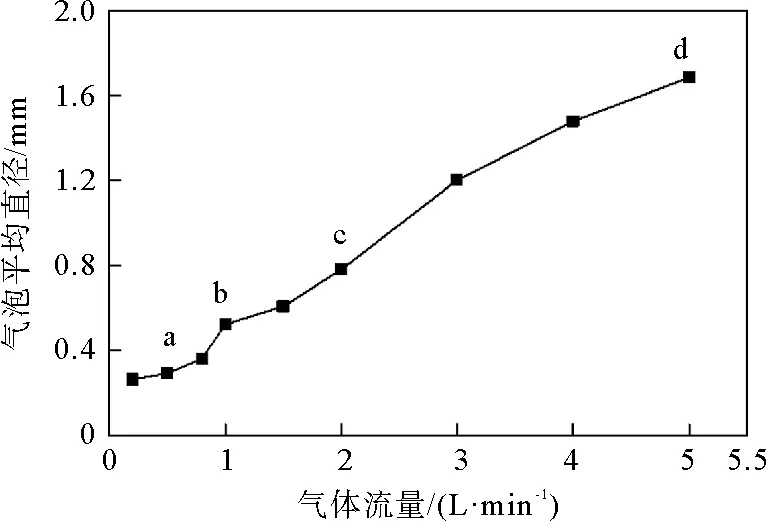

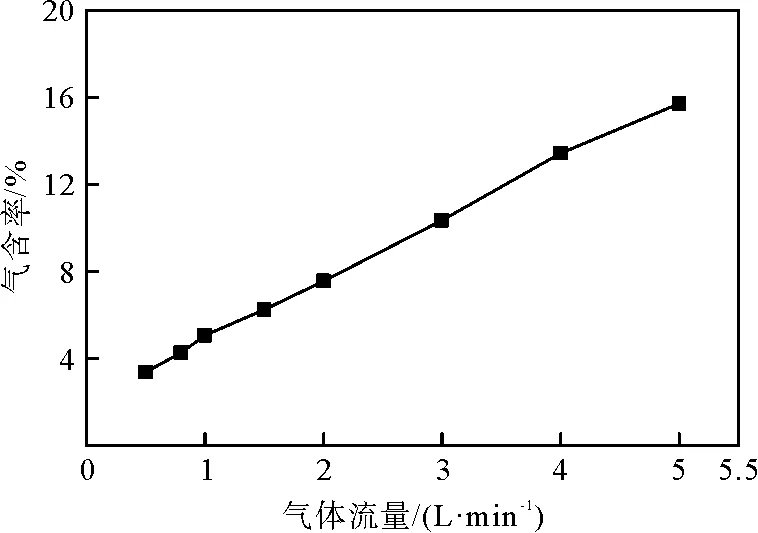

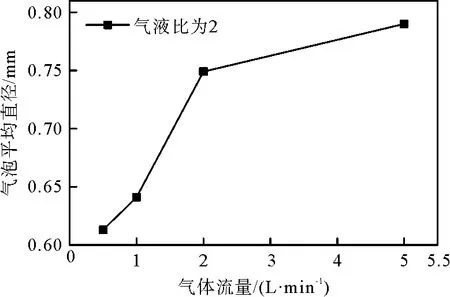

由图7及图8可知,随气体流量增大,气泡尺寸逐渐增大;气含率随气体流量增大而不断提升,呈现线性增大的趋势(图9),这是因为增大气体流量会使气泡体积增大,单位时间内生成的气泡个数变多,导致气含率显著增大。

图7 气泡尺寸随气体流量的变化

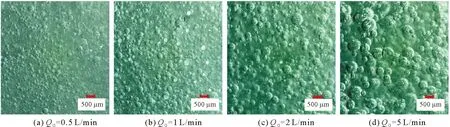

图8 不同气体流量下气泡的高速摄像结果

图9 气含率随气体流量的变化

在工程实践中往往希望获得更小的气泡,同时还要保证较高气液比和较高的通量。因此,在固定气液比下,考察了不同气液通量的影响,图10显示气、液通量越大,气泡尺寸越大。这说明在实验条件下气体流量增大对形成小气泡的“负作用”强于液体流量增大的“正作用”。因此,工业放大过程中形成小气泡更为困难,不仅要选取合适的操作条件范围,还要综合物性和混合器结构进行设计。

图10 气泡尺寸随气液通量的变化

2.2.3 表面张力的影响

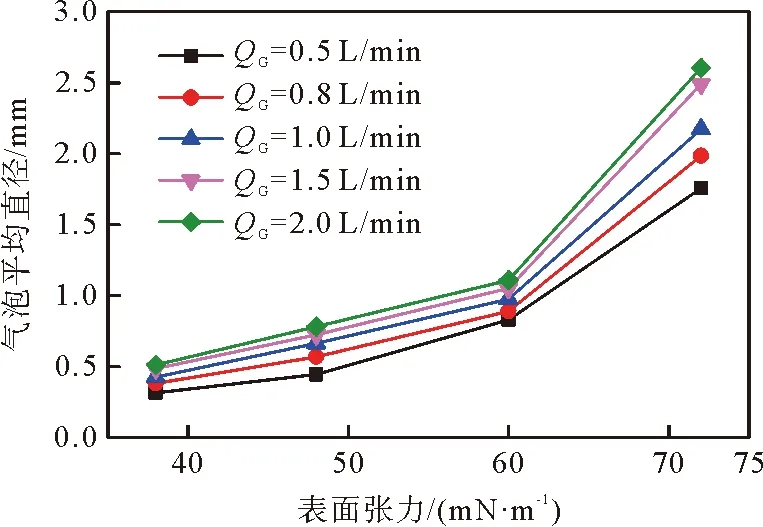

以空气为分散相,1-4号液相溶液为连续相,液体流量保持10 L/min不变,室温下测定了不同通气量下气含率和气泡尺寸随表面张力的变化,结果见图11、图12。

图11 气含率随表面张力的变化

图12 气泡尺寸随表面张力的变化

从图11、12可以看出,实验条件下在纯水-空气体系(72 mN/m)中气泡平均直径在1.75~2.60 mm范围内,大气泡上升速度很快,气含率较低,空气流量为2 L/min时仅为5.45%。随表面张力降低,气泡尺寸显著减小,气含率明显提高,这是因为表面张力越低,气泡维持球状的能力越弱,气泡直径越小,而小气泡上升速度更慢,表现为整体气含率升高。尤其在较低表面张力(38 mNm)下,气泡平均直径可减小至315~512 μm,气含率最高可达29.7%(QG=2.0 L/min)。

2.2.4 黏度的影响

以空气为分散相,2、5-8号液相溶液为连续相,室温下测定了不同通气量下气含率和气泡尺寸随黏度的变化,结果如图13、图14所示。

图13 气含率随黏度的变化

图14 气泡尺寸随黏度的变化

从图13、14可以看出,随着黏度增大,气泡尺寸逐渐增大,这是因为黏度的增大导致气液湍动强度降低。低黏度时(<5 mPa·s)气泡增大不太明显,黏度增大使得气泡受到的曳力增大,上升速率减慢,停留时间延长,表现为气含率有所升高;之后气泡增大到接近1.5 mm,大气泡受到的惯性力占主导,上升速度加快,表现为气含率降低。因此,总体上气含率呈现先增后减的趋势,由此可知,气含率受到气泡尺寸、表观流速、液相性质多因素共同影响。

2.3 陶瓷膜构型的设计和优化

由上述实验可知,气泡的运动和尺寸分布是多种因素共同影响的结果,它与体系的物性参数、操作参数、混合器的结构参数等有关。其中,混合器的选择和设计对于体系的气含率、气泡大小以及气液传质等起到关键影响。因此,混合设备内气液两相的流动行为可以通过混合器的优化设计来控制。

本节利用CFD技术直观准确地模拟流场特性,并结合实验研究混合器内气液两相流的运动行为,分析和比较在不同表观流速和气液比下内部流场变化和气泡特性,从而调整和优化工艺参数和混合器结构参数,实现对微气泡体系尺度及分布的精准调控。

2.3.1 CFD仿真模拟

利用ANSYS-FLUENT商业软件并采用欧拉双流体模型和标准k-ε湍流模型对多通道陶瓷膜内气液两相流进行数值模拟。假设气液流体相为不可压缩流,不考虑相间热量传递。

a) 模型建立。选取200 nm-19通道陶瓷膜管建立三维仿真混合器模型(图15),几何尺寸见表4。

表4 陶瓷膜混合器几何模型尺寸

图15 19通道陶瓷膜模型和网格划分(局部加密)

无机陶瓷膜管属于多孔过滤介质,使用Fluent中的多孔介质模型进行模拟,对于简单的、内部各项同性的均匀多孔介质,模型阻力系数可利用简化的Darcy定律方程式(2)进行计算。根据2.1压差实验数据,将19通道膜管不同气速下的跨膜压差代入方程,并拟合得到黏性阻力系数和惯性阻力系数,分别为6.72×1013和6.53×1011。

(2)

式中:1/α——黏性阻力系数;

C2——惯性阻力系数;

μ——气体黏度,Pa·s;

v——过滤速度,m/s;

ΔP——跨膜压差,Pa。

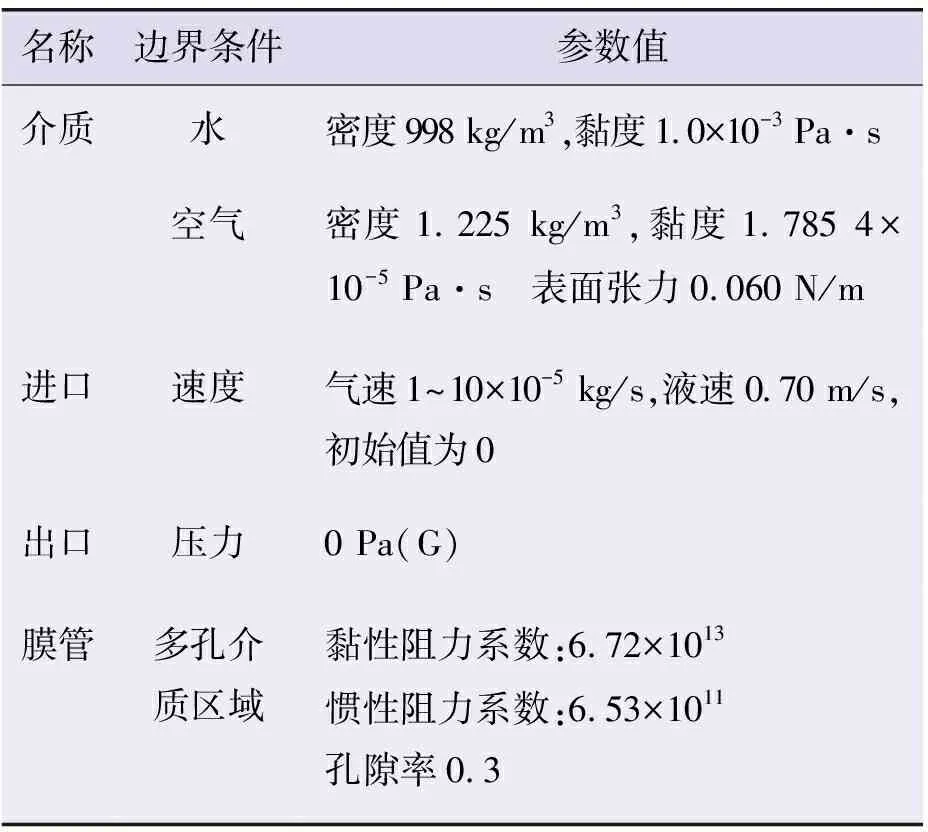

CFD模型的初始条件及边界条件设置见表5。

表5 初始条件和边界条件设置

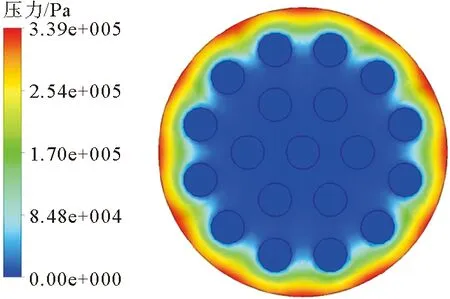

b) 结果分析。气体由外向内渗透,压力由外向内递减(图16),最外圈12个孔道附近压力梯度大,中间区域压力梯度很小,可知对于以压力为驱动的膜渗透过程,压力梯度越大,意味着气体渗透通量越大,而中心通道对整个通量的贡献几乎为0。

图16 陶瓷膜管截面上的压力分布

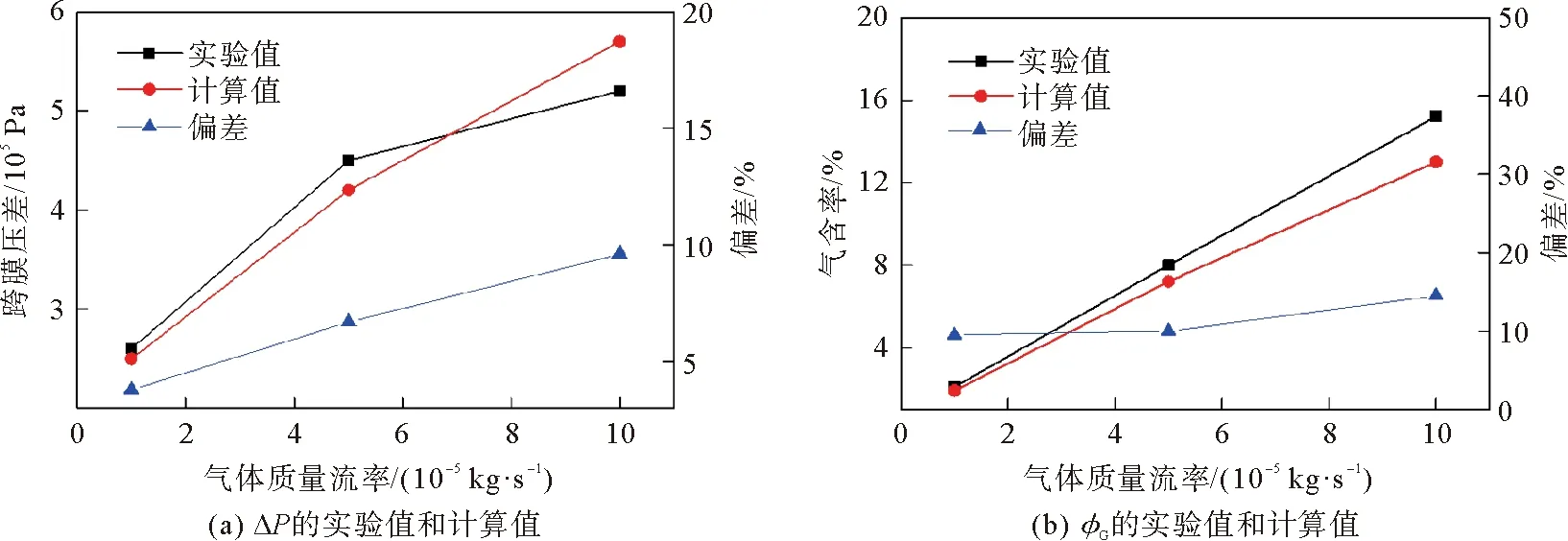

分析膜管在不同气体流量下的压力分布特性并与实验值进行比较(图17),跨膜压差和气含率的模拟值与实验值较为接近,偏差分别在±10%和±15%范围内,模拟结果较为准确。

图17 模拟计算值和实验值对比

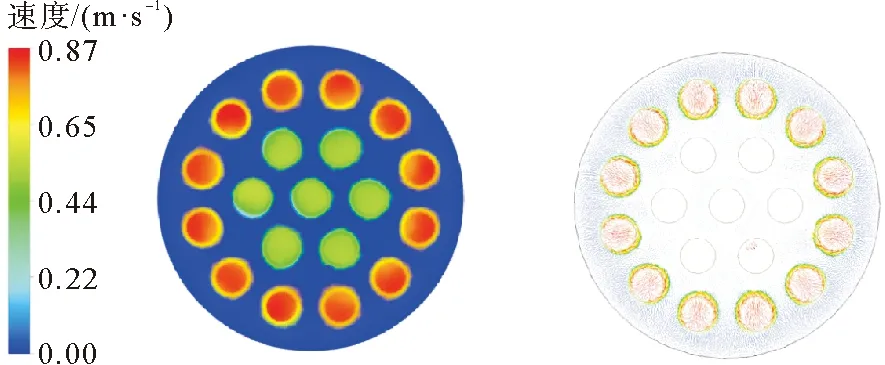

进一步分析截面上的速度分布(图18),可以看出气体由外向内渗透,最外圈12个通道附近气体流速最大,内部7通道渗流速度很小;速度矢量图中流线大致由外向内沿径向分布,速度逐渐递减。中间孔的径向速度很小,对渗流几乎没有作用;最外层孔道沿径向方向速度达到最大值,这是因为越靠近气相渗流侧,壁厚效应越弱,渗流阻力越小,气体渗流速度越快。这说明渗流时,外层孔起主要作用,这与分析膜管截面压力分布的结论一致。

图18 截面上的速度分布(左)和矢量分布图(右)

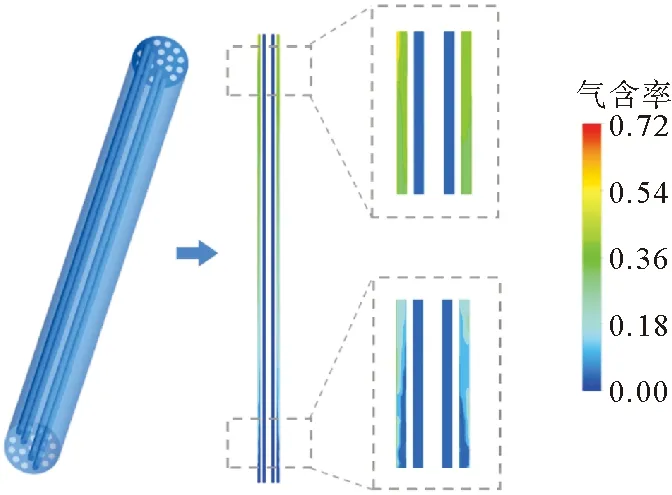

在气速为5×10-5kg/s下研究陶瓷膜管内气含率的变化,选取轴对称的4个孔道(外层2个,中层2个)进行分析,气含率分布如图19所示。

图19 不同孔道内的局部气含率分布

从结果可以看出,最外层孔道气含率明显高于中间层孔道,局部气含率沿轴向高度逐渐增大,底部进口端最小,在出口端附近达到最大,这是因为气体经膜管渗入孔道需要一定时间,初段气含率较小,由于液体沿轴向流动,经过一段距离后,气液相间的强烈湍动使得气泡发生相互碰撞、破裂和聚并,气含率逐渐增大。针对陶瓷膜管进行了不同表观气速下的模拟,得到的结果(图17(b))初步表明,整体平均气含率随表观气速的增大而增大,与前述试验获得的规律一致。

通过19通道陶瓷膜管的CFD模拟可以得到结论:①最外层12孔道对气体渗流的贡献最大,中间孔对渗流几乎没有作用;②混合器内水-空气体系平均气含率随气体流量增大而增大,模拟气体质量流量范围1×10-5~10×10-5kg/s,即体积流量0.5~5 L/min,对应气含率为1.9%~9.7%,可为小试实验提供理论支持并互为补充。

2.3.2 膜管结构设计

根据前述CFD模拟的结果,由于内部7孔道对渗流作用较小,从节省材料成本方面考虑,尝试设计2种膜管构型:花瓣型、中空型,如图20所示。

图20 不同构型膜管横截面

对上述构型分别进行CFD模拟,初始条件及边界条件设置参见表5。截面上的压力分布、速度分布对比如图21、图22所示。可以看出,3种构型中,花瓣型结构压力和速度分布较为均匀,孔道利用率较高,有利于避免气泡集中于外层孔道发生聚并,改善气泡粒径分布,使气泡分散更加均匀、稳定;原19通道结构膜管气体渗透速率最高,其次为中空型结构,这有利于增大处理通量;而中空型结构最为节省材料,从而节约生产成本。

图21 不同构型膜管截面上的压力分布

图22 不同构型膜管截面上的速度分布

进一步分析三者整体平均气含率,结果如表6所示,中空型结构气含率最高,为2.3%,其次为花瓣型的2.1%,综合以上结果,3种孔道结构在气含率、渗透通量和节省成本等方面各有利弊,需视实际需求具体分析和选择。

表6 不同构型陶瓷膜管平均气含率

3 结论

a) 对于目前已商品化的典型陶瓷膜管构型,高通量下应优选孔径200~500 nm,通道数目19~37;工程应用中可根据可接受的跨膜压差值选定最高通气量,本实验范围下最高气量为5 L/min,压降可保持在0.4 MPa左右。

b) 气体流量越低,液体流量越高,气液比越小,气泡尺寸越小。在通气量5 L/min时,气液比可优选1,更高的液体流量对减小气泡尺寸的作用不大。

c) 气含率主要受到气体流量和气泡尺寸的影响,气泡直径越小,气体流量越大,气含率越高。

d) 液相的表面张力和黏度会显著影响气泡的尺寸。随表面张力降低,气泡尺寸显著减小,气含率随之大幅升高;随黏度增大,气泡尺寸变大,气含率呈现先增后减的趋势,实验中可调控气泡尺寸范围300 μm~3 mm。

e) 19通道陶瓷膜管最外层12孔道对气体渗流的贡献最大,中间孔对渗流几乎没有作用。基于CFD模拟改进设计的花瓣型结构可提高孔道利用率和改善气泡聚并,中空型结构可有效提高气含率和节约成本,19通道型结构则在渗透效率和处理通量中表现较优,实际选型需视具体工况和需求而定。

总之,尽管气泡越小,气液相界面积越大,越有利于传质和反应强化,但同时意味着破碎气泡的能量消耗也越大,机械设备的造价越高,所以在实际生产过程中需要综合考量产能和经济性。此外,膜分散法中微气泡的形成机制较为复杂,目前尚不清晰,仍需更深层次的探索和研究。