烧结SCR 脱硝不同运行温度的适应性分析

林澎山 福建龙净脱硫脱硝工程有限公司

随着国家对环保要求的日益严格,针对钢铁行业,2019 年国家生态环境部、发展改革委等五部委联合发布《关于推进实施钢铁行业超低排放的意见》,规定烧结机机头、球团焙烧烟气颗粒物、二氧化硫、氮氧化物排放浓度小时均值分别不高于10 mg/Nm3、35 mg/Nm3、50mg/Nm3,明确了钢铁行业全面推进超低排放。随着超低排放的推进,各地都推行了更加严格的地方标准,如山西、唐山等地都推出了35 mg/Nm3、30 mg/Nm3甚至15mg/Nm3排放标准,这对SCR 脱硝系统设计及催化剂都提出了很高要求。

烧结矿在钢铁生产高炉原料中占比达到80%左右,烧结生产过程中NOX的排放量约占整个钢铁工业的一半,是钢铁企业生产的重要工序,因此,烧结环保是否达标直接关系到企业能否正常生产。目前在烧结烟气脱硝领域应用最为广泛的是中温SCR 脱硝工艺,反应温度一般为280℃,由于烧结原始烟气烟温较低,需要配套GGH 换热器和烟气加热器对烟气进行加热,以达到适宜的脱硝反应温度。近几年,低温SCR 脱硝工艺由于其反应温度低,可节约烟气加热所需的煤气耗量越来越受到行业内的关注,但低温催化剂的活性和运行时生成硫酸氢铵(ABS)堵塞催化剂等问题又限制了其的发展。

因此,本文从低温SCR 脱硝工艺原理分析,对烧结SCR 脱硝系统不同运行温度的经济性进行对比,并阐述低温催化剂可能面临的潜在风险,对低温催化剂在烧结SCR 脱硝领域的适应性进行分析。

1 烧结SCR 脱硝工作原理

钢铁烧结 SCR 脱硝一般都放置在烟气脱硫之后,烟气温度<100℃,该温度并不满足SCR 脱硝温度点,为将脱硫后烟气抬升到脱硝工作温度点,则需要采用“GGH 换热+加热炉补热”的组合方式来实现的,其工艺流程图如图1 所示。经前端脱硫后先经过GGH 原烟气侧与脱硝后的热烟气进行换热,再利用烟气加热装置加热至SCR 脱硝所需的反应温度点,然后进入SCR 反应器,在催化剂作用下进行脱硝反应,反应后的净烟气再经过GGH 净烟气侧换热降温,最终由引风机送往烟囱排放。

图1 典型中温SCR 脱硝工艺流程图

烧结SCR 脱硝工艺升温是通过GGH 换热+加热炉补热的方式来完成。加热炉升温补热所需的煤气耗量取决于GGH 的换热端差(即GGH 原烟气侧出口与净烟气侧进口的温度端差)。同一烧结机上,在同等GGH 换热端差下,SCR 运行温度高的选用的GGH 型号大,SCR 运行温度低的则小,此时不同运行温度下的煤气耗量基本相当,并不能够节省加热所需的煤气耗量。只有当选用同等型号的GGH 时,由于脱硝低温运行时GGH 换热会比中温运行时GGH换热端差小,才能够节省烟气加热所需的煤气耗量。即所谓的GGH 按照中温设计280℃设计,SCR 脱硝低温运行,才可实现煤气耗量的节省。

2 不同运行温度下SCR 脱硝系统经济性分析

GGH 中温设计,低温运行,可带来煤气的节省,但同时由于催化剂的运行温度变低,催化剂的活性更低,体积量更大,价格也将上升,这也带来投资成本的增加以及后期催化剂更换费用的增加。

为了更加直观的对比不同脱硝温度下的煤气消耗费用及催化剂更换费用,本文以某台265m2烧结项目为例,烟气量为100 万Nm3/h(湿标),入口SO2浓度<35mg/Nm3,粉尘浓度<5mg/Nm3,入口NOX浓度为400mg/Nm3,出口NOX排放要求为30mg/Nm3,对180 ~280℃各脱硝设计温度下的综合运行经济性进行对比分析。

在煤气消耗方面,按照中温280℃,换热端差30℃选型GGH型号,核算SCR 脱硝不同运行温度下GGH端差及煤气耗量如图2 所示,可见随着运行温度的下降,GGH 换热端差减小,即烟气所需的升温温差有所减小,煤气耗量也随之减少。

图2 SCR 脱硝不同运行温度下煤气耗量对比

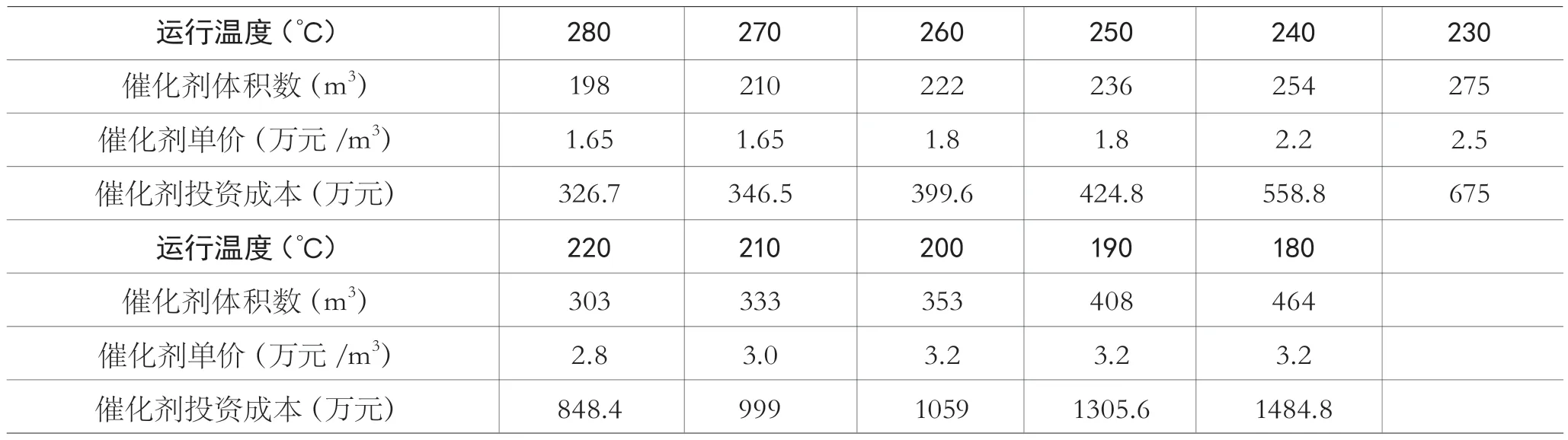

在催化剂方面,根据选型,按照30 孔催化剂,3+1 方案设计,催化剂寿命3a,初步选型不同温度下催化剂装填量及投资成本如表1 所示。随着运行温度的降低,催化剂的体积大幅增加,180℃运行工况下,催化剂体积将使280℃时的2 倍之多;且催化剂的单价也随着运行温度的降低,价格上涨,整体投资低温180℃催化剂相比中温280℃投资成本增加4.5 倍之多。

表1 不同运行温度下催化剂装填量及投资成本

以煤气单价0.1 元/Nm3,年运行8000h,同时后续催化剂按照每年需要更换一层考虑,综合对比煤气消耗及催化剂更换成本,如图3 所示。在250~280℃之间,随着运行温度每降低10℃,综合运行费用可将低50 万~60 万元,该温度区间,运行费用降低明显;此后运行费用则降低不多,在220~250℃之间,随着运行温度每降低10℃,运行费用降低15 万~20 万元;而在180~220℃之间,运行费用反而会由于催化剂更换费用的增加而有所增加。

图3 不同运行温度下煤气+催化剂更换综合运行费用

3 烧结SCR 脱硝低温运行下存在的问题

适当降低SCR 脱硝运行温度,其可以降低整体SCR 脱硝的运行费用。但从已有项目考察来看,低温下,低温催化剂还是存在一些需要进一步改进的地方。

(1) 低温活性低,稳定性不高

从考察来看,很多项目存在运行温度比催化剂选型温度高20~30℃,有的甚至50℃。这说明低温催化剂在设计温度下活性仍然偏低,不足以确保排放指标达标,只能够提升运行温度来提高催化剂活性。而提升运行温度,则能够实现的煤气节省将更少了。

此外,在测试低温催化剂活性的实验中,反馈数据体现,其脱硝效率达到稳定的时间远比常规中温催化剂长几倍。且在工程测试中,当运行温度从更高温度向催化剂设计温度降低时,其他参数基本不变的情况,会发现一段长时间内出口NOX不好控制,脱硝效率临界的情况。这说明,低温催化剂达到反应稳定的时间不长,响应性较差,稳定性不高。

(2) 低温硫酸氢铵中毒

低温催化剂硫酸氢铵中毒现象主要是因为SO2被催化剂氧化成SO3,然后与NH3和H2O 反应生成NH4HSO4,生成的硫酸氢铵冷凝占据催化剂表面的活性位点,堵塞催化剂孔道,阻止了脱硝反应的进行,导致催化剂中毒失活。烧结SCR 脱硝硫酸氢铵的露点温度在250~260℃,为此低温催化剂普遍运行在硫酸氢铵露点一下,存在中毒问题。目前,低温催化剂主要通过定期安排热解析来解决,但实际如何判定什么时候需要进行热解析,并未有很好的判定模型,而纯粹是靠现场运行状况来判断,而待运行状况都体现出来了,此时催化剂中毒已经就比较严重了,整体氨逃逸已经严重超标。

此外,低温催化剂受前端脱硫、除尘的影响较大,一旦前端脱硫、除尘不够稳定,催化剂中毒将会非常迅速,届时不仅不能够实现节省煤气,反而可能带来环保超标的风险。为此前端脱硫除尘的优劣对后端低温SCR 脱硝运行有重大影响。

(3) 低温运行氨逃逸高、烟囱冒蓝烟

由于低温催化剂活性低,稳定性不高、硫酸氢铵中毒的问题,也带来低温催化剂项目普遍存在氨逃逸高,其氨逃逸基本均超标准值几倍甚至几十倍。氨气作为碱性气体,其随烟囱排入大气,极易与烟气中的SOX和NOX结合生成硫酸铵和硝酸铵PM2.5。这些PM2.5将形成蓝色烟羽,烟囱冒蓝烟,拖尾严重,为某项目采用低温催化剂运行时烟囱冒蓝烟的情况。

随着大气污染综合治理的推进,后续氨逃逸若成为一项与NOX排放相同要求的污染物排放控制指标,这将对低温SCR 脱硝是不利的。

4 结语

烧结SCR 脱硝在GGH 按照中温选型,低温运行的条件下,运行温度的降低将会使得GGH 换热端差降低,所需加热升温的煤气量也将减少,可一定程度上减少煤气消耗。但同时也会带来催化剂投资及后期更换费用的增加。

综合对比不同运行温度下煤气消耗及催化剂更换成本,当运行温度从280℃降低至250℃时,运行费用节省率为50 万~60 万元/10℃,运行温度从250℃降低至210℃时,运行费用节省率下降至15 万~20 万元/10℃,运行温度进一步降低,反而整体运行费用会随催化剂更换成本的大幅增加而有所增加。

烧结低温SCR 脱硝目前普遍存在催化剂活性低、稳定性不足的问题,很多项目存在运行温度比设计温度高20~30℃现象,实际节省煤气将会更低。此外硫酸氢铵中毒也是烧结低温SCR 脱硝的共性问题,目前的热解析措施还不够完善,难以解决由此带来氨逃逸高、烟囱冒蓝烟的不利影响。

针对烧结SCR 脱硝运行温度,建议需要从脱硝性能、系统响应能力以及运行费用综合考量来选取。在前端脱硫稳定可靠的前提条件下,可考虑将SCR 脱硝运行温度设置在250℃左右,既能够有效节省SCR系统的运行费用,又能够减缓催化剂中毒堵塞现象的发生。