基于阻抗控制的主从机器人装配系统设计

戴福全,王召金

(1.福建工程学院 机械与汽车工程学院,福州 350118;2.福建省计量科学研究院 福建省力值计量测试重点实验室,福州 350108;3.闽江学院 工业机器人应用福建省高校工程研究中心,福州 350108)

0 引言

近年来,使用机器人进行装配作业以解决工业生产中大量依赖人工的问题越来越得到研究者们的重视。目前,使用机器人进行装配大都是在一些作业任务相对简单、工作环境相对稳定、作业模式相对固定的场合[1]。如果面对复杂多变的装配环境、高精度装配的任务,由于机器人自身精度定位不高、刚度过大,则很难完成任务[2-3]。而人的双手由于具有柔顺性和灵活性的特点,在装配过程中,工人通过力觉感知不断调整轴孔位姿,能够快速、安全地完成轴孔装配任务。为使机器人能够完成复杂多变的装配目标,需要机器人与环境间具有良好的柔顺装配能力。

机器人的柔顺性能,通常分为被动柔顺和主动柔顺两类。主动柔顺控制的方式主要有力/位混合控制、阻抗控制及直接力控制等方法[1-3]。Hogan[4]最早提出阻抗控制的方法,提出了一个统一的方法来控制机器人的自由运动、运动学约束运动。杨彦超[2]等对阻抗控制和力/位混合控制的有关理论进行了研究,分析两种控制算法的优缺点以及适应场合。王芳[5]等对阻抗参数对阻抗性能的影响进行了研究,总结了一般性的调参规律。

在一些环境危险复杂的特殊场合,需要遥操作人机协同来完成既定任务。比如,排爆人员在进行排爆作业时,利用遥操作排爆机器人完成排除易爆物的任务[6];进行水下作业时,利用水下机器人完成物体打捞、海洋勘探、管道检查等任务[7-9];面对具有强辐射性的核废料,利用遥操作机器人进行核废料的处理更具安全性[10]。

此外,在航天航空领域经常要求机器人可在无人或远程控制下,完成对航天器零部件的安装及更换[11-12]。因此,这既需要机器人具有比拟人手的柔顺性,又能在远程情况下完成更加复杂多变的装配任务。本文从设计遥操作主从机器人装配系统和阻抗控制策略两方面入手,对机器人的柔顺装配技术进行了研究。通过集成机器人、六维力传感器、上位机、遥操作力反馈设备构建遥操作主从装配系统,使操作者通过力反馈主手,远程操作机器人运动进行装配。基于此装配系统,本文使用阻抗控制的机器人力控策略,实现机器人末端力和位置的柔顺控制。

1 阻抗控制策略研究

1.1 机器人的位置阻抗控制

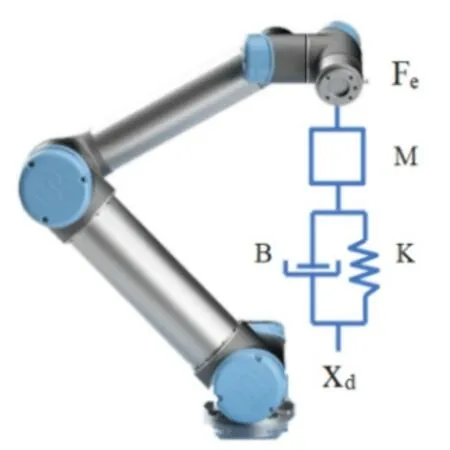

从宏观角度,机器人与环境交互,可以在各个自由度上看成虚拟的弹簧-质量-阻尼组成的二阶系统[13]。如图1所示,系统可以分解成三部分:阻尼系统、质量系统以及弹簧系统。Fe为机器人末端受到的环境力,xd为机器人末端受力后的位置偏差,B、M、K代表阻抗参数,分别是阻尼特性、惯性特性和刚度特性,通过调节这三个参数,从而改变阻抗特性,调节机器人末端的柔顺度。

图1 弹簧质量阻尼模型

对其进行简单的数学建模,可以得到数学模型为:

确定阻抗参数后,输入实时更新的交互力,根据式(1)可计算出位移的实时更新:

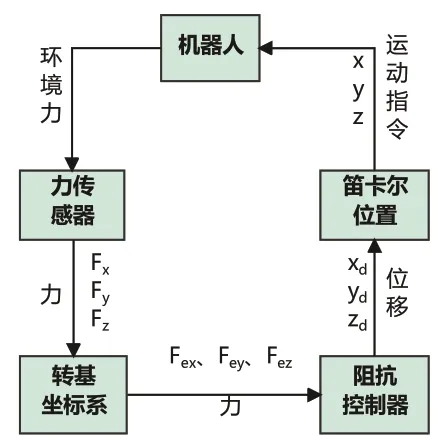

根据式(3)和式(4),通过机器人阻抗控制器,即可根据环境力作用调整机械臂末端位置,从而实现机器人的位置阻抗控制,具体控制流程如图2所示。

图2 机器人的位置导纳流程图

其中,作业过程中的装配力是由安装在机器人末端的六维力传感器采集的[14],直接采集的装配力是基于机器人末端的工具坐标系的。因此若要实现对位置的导纳控制,还需将基于工具坐标系的力转化为基于机器人基座坐标系。由于PC与机器人是实时通讯的,因此PC可实时获取机器人末端工具坐标系相对于基座坐标系的姿态关系,通过此关系进而完成机器人与环境的交互力从工具坐标系到基座坐标系的转换[15]。

1.2 机器人的姿态阻抗控制

机器人的姿态阻抗控制原理和位置的阻抗控制原理类似,可以在单一自由度上可看成弹簧质量阻尼模型。不同的是,位置空间的三个自由度是完全解耦的,而姿态空间的三个自由度是相互耦合的,所以姿态偏差不能直接通过实际姿态减去期望姿态而得到。另外,对于机器人位置偏差的更新,可以直接由积分叠加得到,而姿态偏差积分不能直接叠加。W.R.Haminlton在1843年在数学中引入了四元数用于姿态表示,四元数具有计算量小、精度高、可避免奇异性等优越性[16]。本节基于四元数姿态解算的方法来实现对机器人姿态的柔顺控制。机器人姿态阻抗数学模型为:

其中,B、J、K分别为阻尼参数、转动贯量参数和弹性参数,分别为t时刻,机器人末端工具坐标系绕基座坐标系X轴、Y轴、Z轴的角度,Txe、Tye、Tze为绕X轴、Y轴、Z轴的扭矩。

对式(5)进行积分可得到机器人末端工具坐标系下的角速度ωx、ωy、ωz更新公式:

有了角速度信息就可以利用四元数微分来求四元数更新,四元数对时间的一阶导数如公式:

因此,若t时刻四元数qt=[wt(xt,yt,zt)],对式(7)积分就可以得到t+1时刻旋转四元数qt+1=[wt+1(xt+1,yt+1,zt+1)]的更新公式:

其中,六维力传感器与PC通讯的频次为125Hz,故Δt取值0.008s;初始状态机器人末端未受力零时刻,旋转四元数的初始值设为,qt0=[1,0,0,0]。

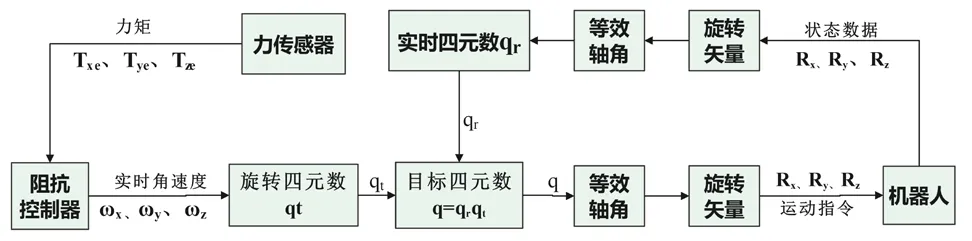

机器人姿态导纳控制流程如图3所示,阻抗控制器输入力传感器采集的力矩数据,输出的实时角速度,通过四元数姿态解算得到旋转四元数;由于PC与机器人是实时通讯的,PC可获取机器人末端实时姿态数据。将旋转四元数右乘机器人实时姿态四元数qr,即得到目标四元数q,将目标四元数转化为等效轴角,进而转化为旋转矢量,发送运动指令,完成了对机器人姿态的导纳控制。

图3 机器人姿态的导纳流程图

2 实验平台搭建

2.1 实验平台主要硬件

本文设计的硬件系统主要包括UR5机器人、FT300六维力传感器、工控机(上位机)、omega.6遥操作力反馈设备,轴孔零件。下面就主要硬件进行介绍。

实验使用的机器人是丹麦Universal Robots公司[17]开发的UR5型工业机器人,UR5机器人具有质量轻,容易编程示教,接口开放性较好,可提供作用力/力矩反馈,支持位置、速度和力控制等优点[18]。其具有六个自由度,包括1个自由度的腰关节、肩关节、肘关节及3个自由度的腕关节[19],与人类胳膊的结构较为类似,工作半径可达850mm,最大负载为5kg,工作噪音低。UR5机器人可以在直径为170cm的球体空间范围内运动。

机器人末端安装的力传感器是ROBOTIQ公司生产的FT300六维力传感器[20]。其可以检测三个轴向力和三个绕轴所产生的力矩,传输频率为100Hz。UR5中为ROBOTIQ公司的六维力传感器开放了专门接口,传感器能够与UR5机器人实现即插即用的集成[20],可以执行高度可重复的力控制任务,能够将数据输入到UR5机器人力模式中,适合力插入装配,高灵敏度力控制的精加工应用。

实验使用的遥操作力反馈设备是瑞士Force Dimension公司研发的omega系列中的omega.6,其设计符合人体工学,提供了解耦平移、旋转和全重力补偿组合无漂移校准,这些优点有助于提高操作人员在作业过程中的的临场感和操作准确性。

本实验根据生产中实际装配的情况,选择了典型的轴孔装配作为研究目标,实验中轴孔装配件材料均为铝合金6061-T6,圆轴件的直径,圆孔件的直径为,倒角为C2x45°,轴工件表面粗糙度为1.6,孔工件为6.4。轴孔之间为H7/f7的间隙配合。

2.2 硬件系统搭建

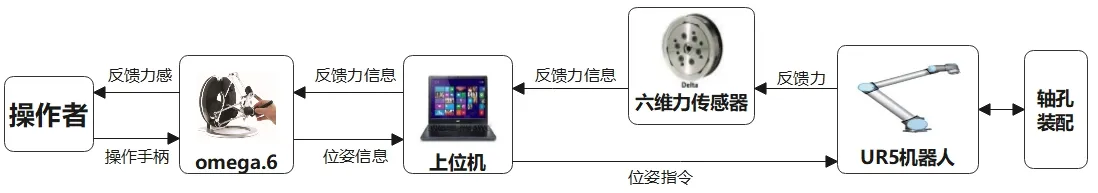

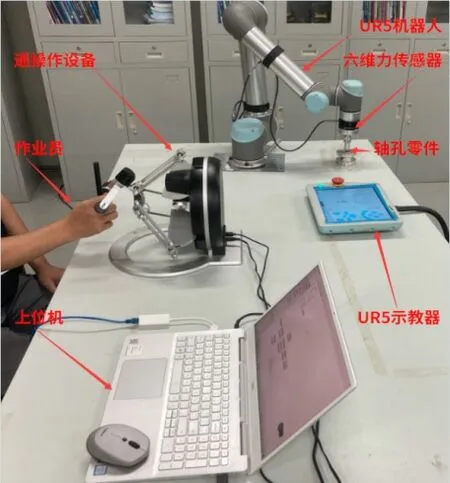

硬件系统采用遥操作主从结构,操作者使用遥操作力反馈设备,远程操作机器人进行装配作业[21]。系统如图4所示,六维力传感器安装在机器人末端并与机器人末端坐标系方向保持一致[14],因而可以实时采集装配作业过程中机器人与环境的交互力。上位机与六维力传感器间是实时通讯的,上位机采集到交互力信息后,通过力反馈主手传递给操作者,使操作者可以实时感受作业过程中的装配力,从而提高遥操作沉浸感。良好的力觉临场感,使操作者在无视觉反馈的情况下进行远程作业[22],并提高工作效率和装配质量。操作者通过操作遥操作力反馈主手,将位姿信息由上位机发送运动指令至机器人,控制机器人的位姿,从而完成装配任务。

图4 硬件系统

2.3 软件系统搭建

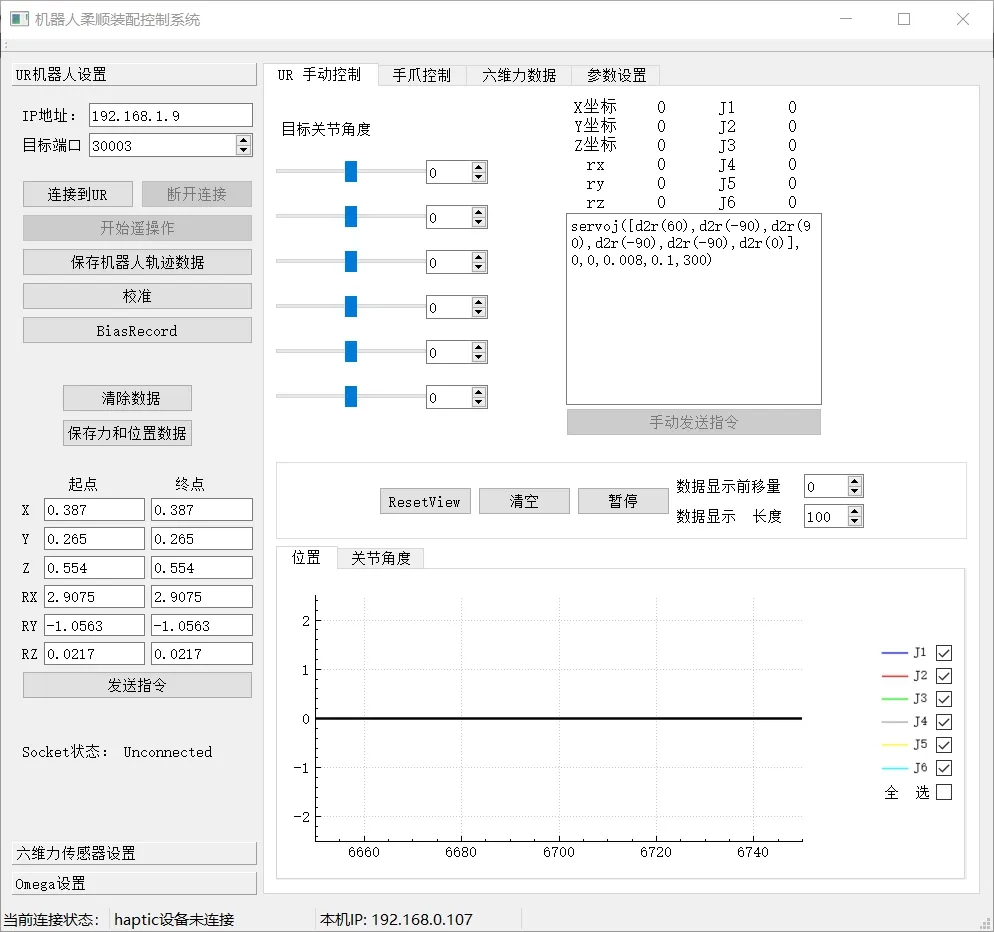

本文设计的软件部分,上位机界面如图5所示,使用UR5机器人和omega.6遥操作力反馈设备的SDK,基于Qt 5.12框架设计,可以完成机器人、力传感器、遥操作力反馈设备的通讯与管理。上位机与机器人、力传感器通过TCP/IP 协议建立通信,TCP/IP协议由于具有可靠性高、实时性强和性能好等优点,在工业自动化产品中应用广泛;上位机与遥操作力反馈设备通过USB建立通信。上位机界面有机器人状态信息实时显示,六维力传感器数据实时显示,机器人手动控制,数据保存,导纳控制参数设置等功能。

图5 柔顺装配系统软件界面

软件系统包括主线程和遥操作线程,流程如图6所示。主线程主要用来做消息处理和信息显示,主线程通过UI界面显示机器人状态信息、六维力传感器信息、遥操作力反馈主手信息,方便操作者实时观测;操作者可以通过界面进行数据保存,切换调整视图显示,手动发送运动指令控制机器人。遥操作线程用于上位机实现与机器人、六维力传感器、遥操作力反馈设备之间的通讯,作为系统控制核心工控机(PC)起着数据交换和控制的中间媒介功能:一方面,可实时读取力传感器、机器人和遥操作力反馈设备的信息,另一方面,进行导纳控制使机器人具有柔顺性。另外,通过遥操作线程设定,可以使操作者实时感受整个装配过程中的装配力,从而提高遥操作沉浸感。

图6 软件系统流程图

3 实验验证

为验证上文提出的阻抗控制策略,利用搭建好的实验平台进行轴孔装配实验。如图7所示,系统实验平台包括UR5机器人、omega.6遥操作力反馈设备、FT300六维力传感器、工控机(上位机)、轴孔零件。

图7 系统实验平台

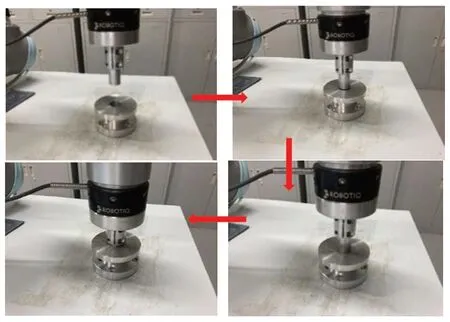

实验中,操作者通过操作遥操作设备主手,来控制机器人,实现将固连在机器人末端的轴插入固定在桌面上的孔的实验目标。

操作过程中,机器人末端安装的六维力传感器采集到轴和孔的接触力,通过遥操作力反馈设备传递至操作员,使操作者通过力感真实地感受到装配作业过程中轴与孔的接触状态,从而正确决策,有效控制机器人完成轴孔装配任务[23]。为避免在装配过程中,轴孔触碰的瞬间产生较大冲击力,导致接触力瞬间变大进而影响装配作业,操作时降低装配的速度可以避免发生。如图8所示为操作员进行装配作业,轴逐渐接近孔最终插入孔中,完成轴孔装配的过程。

图8 轴孔装配插入过程

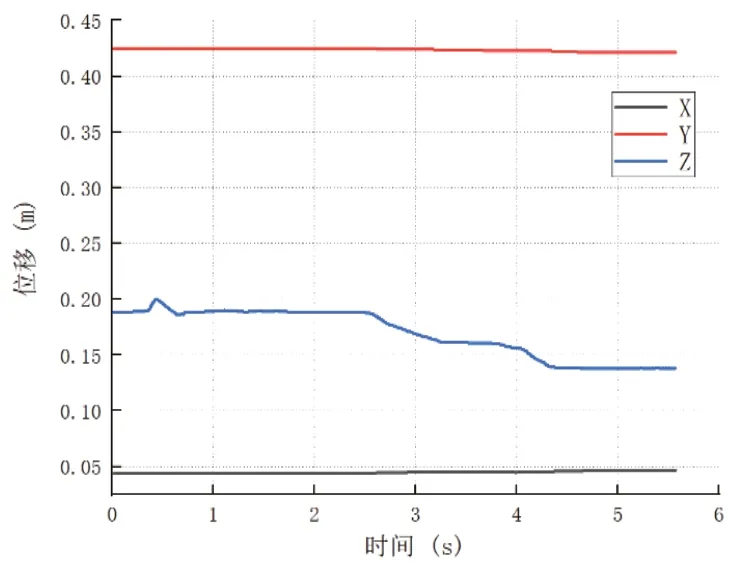

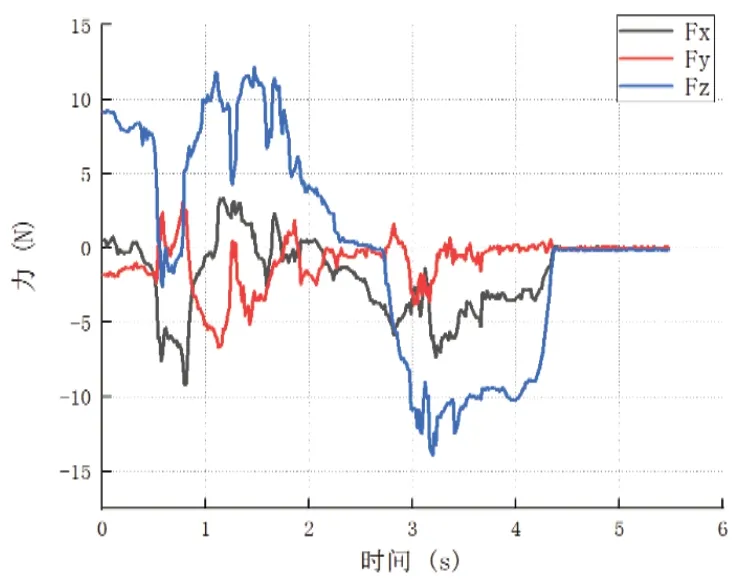

本轴孔装配实验的位移量主要是Z轴方向,X轴和Y轴位移变化量较小。因此,可根据机器人末端Z坐标和上位机采集的力数据Fx、Fy、Fz作为轴孔装配状态的判别条件[24]。装配过程中,力数据的采样频率为100Hz,机器人末端位置数据的采样频率均为125Hz。位置数据曲线如图9所示,力数据曲线如图10所示。

图9 机器人末端轴位置曲线图

图10 机器人末端轴力曲线图

由图所示,0~2.5s为轴孔装配试探阶段,轴和孔发生柔性碰撞挤压,固连在机器人末端的轴零件由于柔顺作用向期望的零力和零力矩方向不断调整自身位姿,六维力传感器采集的力曲线有较大波动,Z轴方向位移量较小;2.5s~4.3s为轴孔插入阶段,轴和孔仍会发生柔性碰撞挤压产生力曲线的波动,Z轴位移的变化量为轴孔装配的深度;4.3s~5.5s阶段,力曲线的几乎未有波动且Z轴坐标保持稳定,表示轴成功插入了孔中,轴孔装配成功。

4 结语

针对复杂环境下机器人柔顺装配困难的问题,提出了一种基于阻抗控制的柔顺装配方法,通过该系统利用遥操作力反馈设备可进行远程作业。本文介绍了机器人阻抗控制原理及运用;借助遥操作力反馈设备,使操作员可以沉浸式的进行装配作业。通过实验,验证了所搭建系统及所提算法的可行性。