热处理及装配校形对钣金性能的影响分析

乔 迈,张 超,梁 伟,刘博志

(中国航发沈阳发动机研究所,辽宁 沈阳 110015)

0 引言

某型航空发动机的主承力机匣工作在高温高压环境中,为了满足该承力部件材料对温度的要求,在其上包覆钣金件以保护承力部件免受高温侵袭[2]。该钣金件为薄壁焊接组件,具备典型的钣金、焊接、机械加工工艺特点。为了消除焊接应力,工艺流程中安排了焊后热处理;另外,由于结构复杂、成形后的尺寸及位置精度较差,在装配过程中往往伴有多次校形操作。

实际应用表明,该钣金件的使用环境恶劣,在工作中受热应力及气动力的综合作用,特别是长时间使用后会出现裂纹。分析认为,产生裂纹的主要原因是钣金件校形后会出现原始微小裂纹,焊后热处理导致材料力学性能下降,在复杂的交变载荷作用下产生裂纹。本文以某发动机使用钣金件为例,开展热处理温度及校形次数对钣金件力学性能的影响研究,以期提升产品质量并为后续研究提供参考。

1 钣金件结构

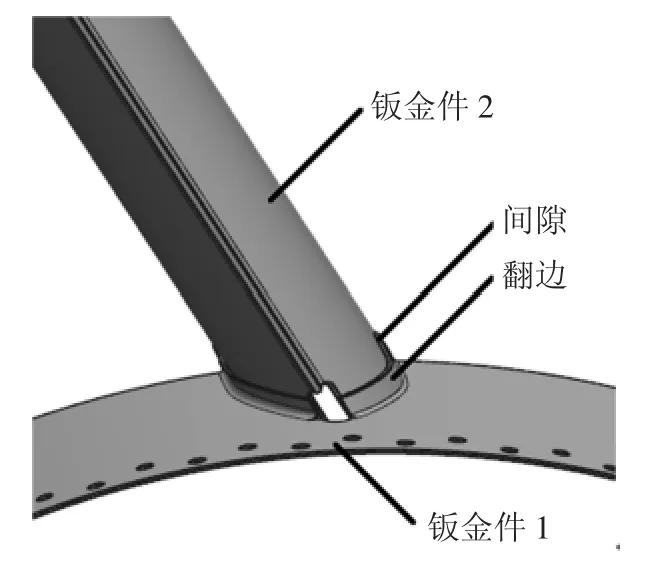

某型航空发动机承力机匣的结构复杂,装配在其上的钣金件需适应承力框架的主体结构形状进行设计,导致整个钣金件的结构复杂。其局部结构如图1 所示。

图1 钣金件结构

在材料选择上,考虑镍基高温合金的高强度、良好的抗氧化性与热稳定性,且部分变形类镍基高温合金具有良好的冷成形性能[3-4],选取GH536 材料作为钣金件的材料。GH536 材料是铬和钼固溶强化的镍基合金,具有良好的抗氧化和耐腐蚀性能,在900℃以下有中等的持久和蠕变强度。

图1 所示的钣金件1 设计有翻边,钣金件2 为中空结构并包裹在整体铸造成形的承力机匣的支板上。装配过程中钣金件1 的翻边与钣金件2 之间有间隙控制要求。

该钣金件的成形过程主要包括激光切割、钣金冲压、翻边、钳工修整等工艺环节。传统的钣金成形[5]是利用金属在固体状态下的塑性,通过模具以及外力作用而制成零件的一种加工方法。由于包覆结构复杂,钣金件的形状很难由一块钣金加工而成,因此成形过程还涉及零件焊接及焊后热处理。

另外,在零件加工阶段,钣金件1 的翻边采用整体胀型模具,成形后翻边尺寸一致性差,且翻边成形会有回弹,需依靠手工进行校正,导致零件型面一致性较差;在零件装配阶段,由于整体铸造承力框架的支板位置度较差,导致钣金件1 和钣金件2 周向间隙分布不均匀,为保证间隙设计要求需对翻边位置进行手工校形。

2 表面状态影响分析

实际装配过程中,钣金件的校形工作不可避免,且校形次数、弯折角度等参数均没有统一规定,这对钣金件的使用会带来不利影响。为研究该过程,分别对零件实物的实际校形位置和不同校形次数的试验件进行微观形貌检查。

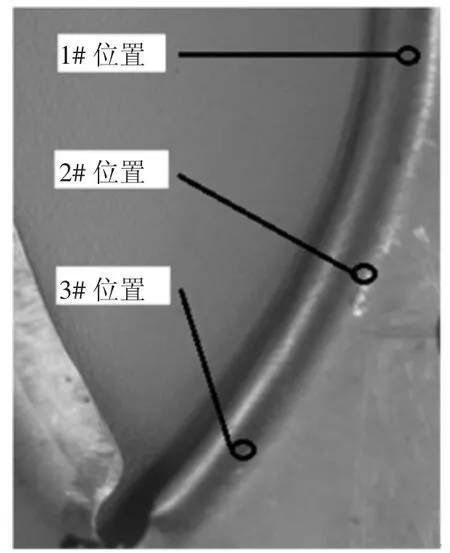

零件实物检查位置如图2 所示,本次试验共对4组零件实物进行观察,每组试验件的观察位置一致,检查结果以第一组试验件的结果为例进行说明,结果如图3 所示。

图2 实物检查位置

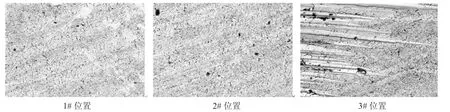

图3 实物检查结果

分析结果可知,在500 倍电镜下,零件实物翻边的各检查位置下均可见微小裂纹及校形工具的磨损痕迹,其他3 个试样的检查结果与1 号试样的检查结果一致。

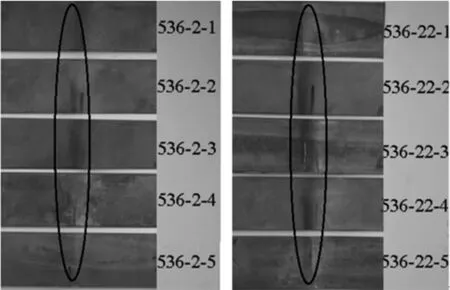

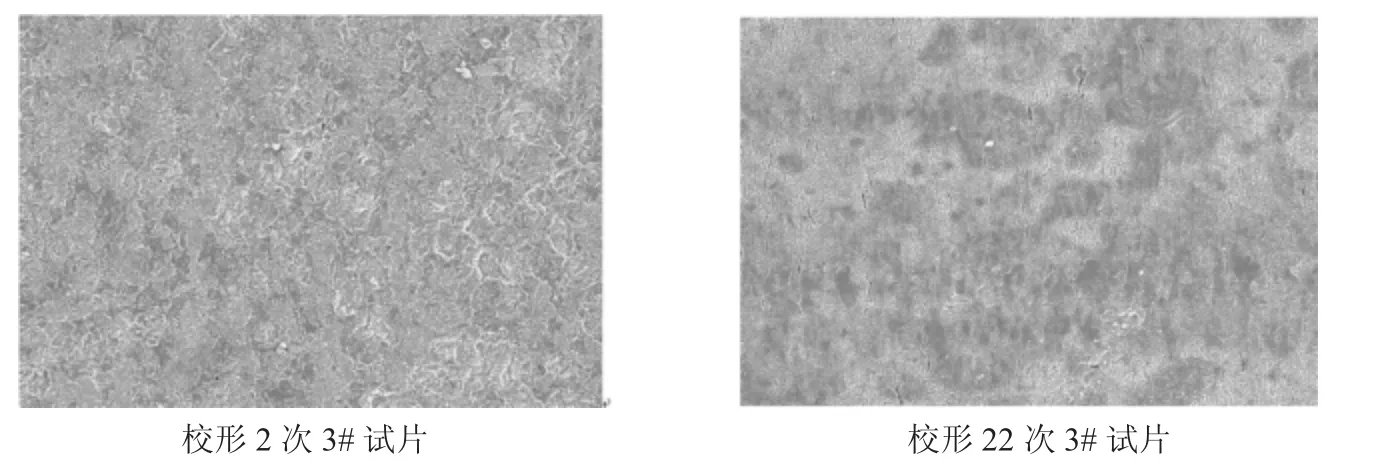

为进一步研究校形次数对零件的影响,选取模拟试验件共10 件(分为2 次校形和22 次校形2 组,每组各5 件),观察试验件校形部位的表面微观形貌,试验件及观察位置如图4 所示,以校形2 次和22次3#试验件的观察结果为例进行说明,检查结果如图5 所示。

图4 试验件检查位置

图5 试验件检查结果

分析图5 可知,GH536 材料模拟试验件经过2次校形后,3#模拟试验件校形部位在500 倍放大的视野下未发现明显裂纹;GH536 材料模拟试验件经过22 次校形后,3#模拟试验件校形部位在500 倍放大视野下可见密集、细小的微裂纹。其他各校形次下不同编号模拟试验件的检查结果与示例检查结果一致。

以上分析表明,钣金件在装配和使用过程中的校形会在零件的校形弯折位置产生原始微裂纹,且微裂纹的产生与校形次数之间存在对应关系,校形次数越多越容易出现裂纹。

3 力学性能影响分析

3.1 焊后热处理的影响

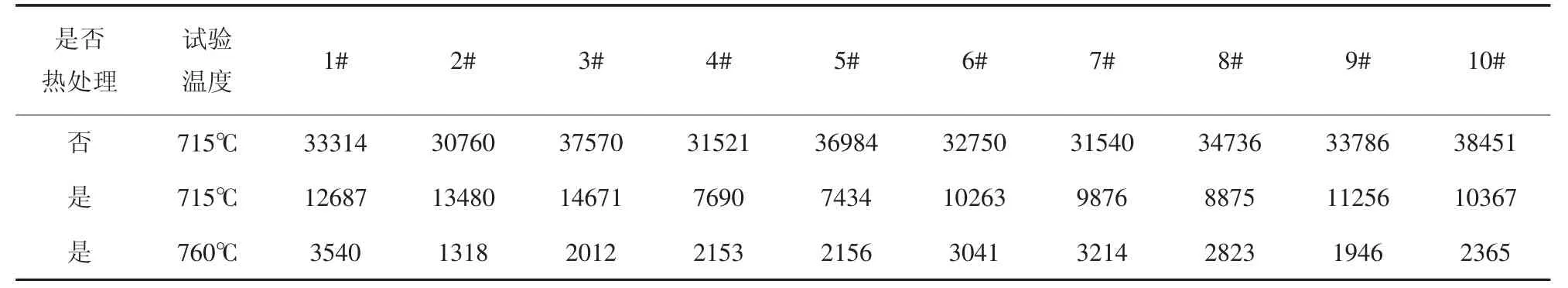

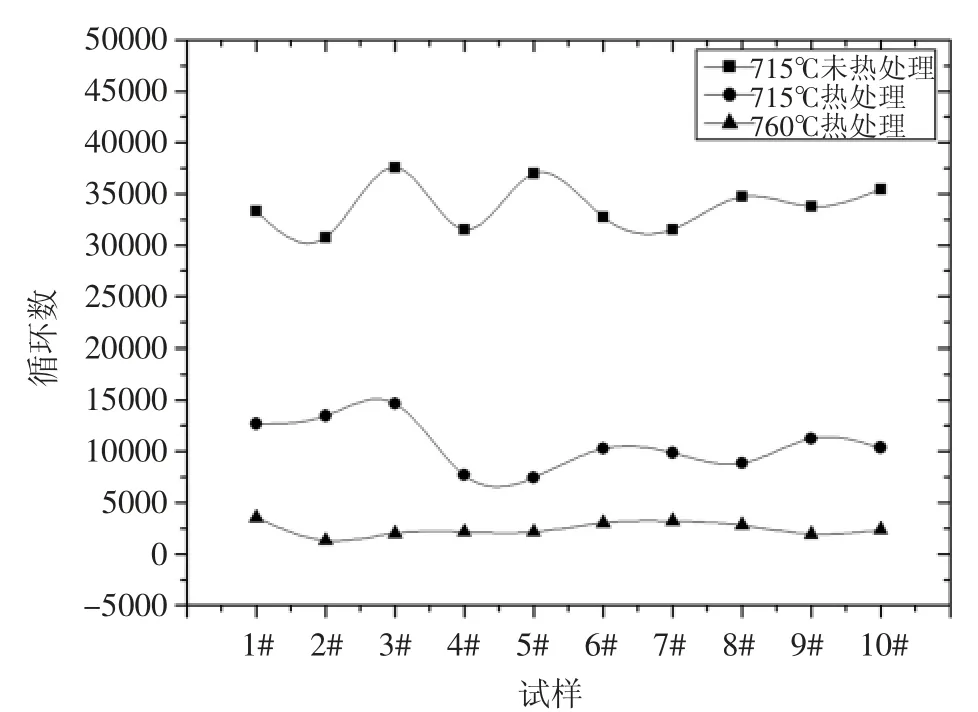

某型发动机承力机匣的钣金件由于结构复杂,由多块钣金件及相同材料的锻件安装边焊接而成,为了消除焊接应力,工艺中安排了焊后热处理工序。为了研究焊后热处理对钣金件力学性能的影响,开展了经过热处理工序处理的GH536 板材在715℃和760℃试验温度下的高温拉伸疲劳性能对比试验,试验结果如图6 及表1 所示。

表1 拉伸疲劳试验结果(热处理与否)

图6 拉伸疲劳试验结果(热处理与否)

分析图6 及表1 可知,GH536 材料钣金件的高温拉伸疲劳性能在相同试验温度下,热处理后试验件的拉伸疲劳性能较未经热处理的试验件下降较大;热处理后的试验件在不同试验温度下的拉伸疲劳性能有所差异,试验温度越高,拉伸疲劳性能越差。整体而言,钣金件是否经过热处理对其力学性能影响最大。

3.2 校形次数的影响

由本文第2 章的分析结果可知,钣金件在经过多次校形后其表面会存在原始微裂纹。钣金件一旦存在原始微裂纹后,其在后续的使用过程中容易在原始微裂纹位置萌生目视可见的裂纹并扩展,重要的是校形操作也会对材料的力学性能产生影响。

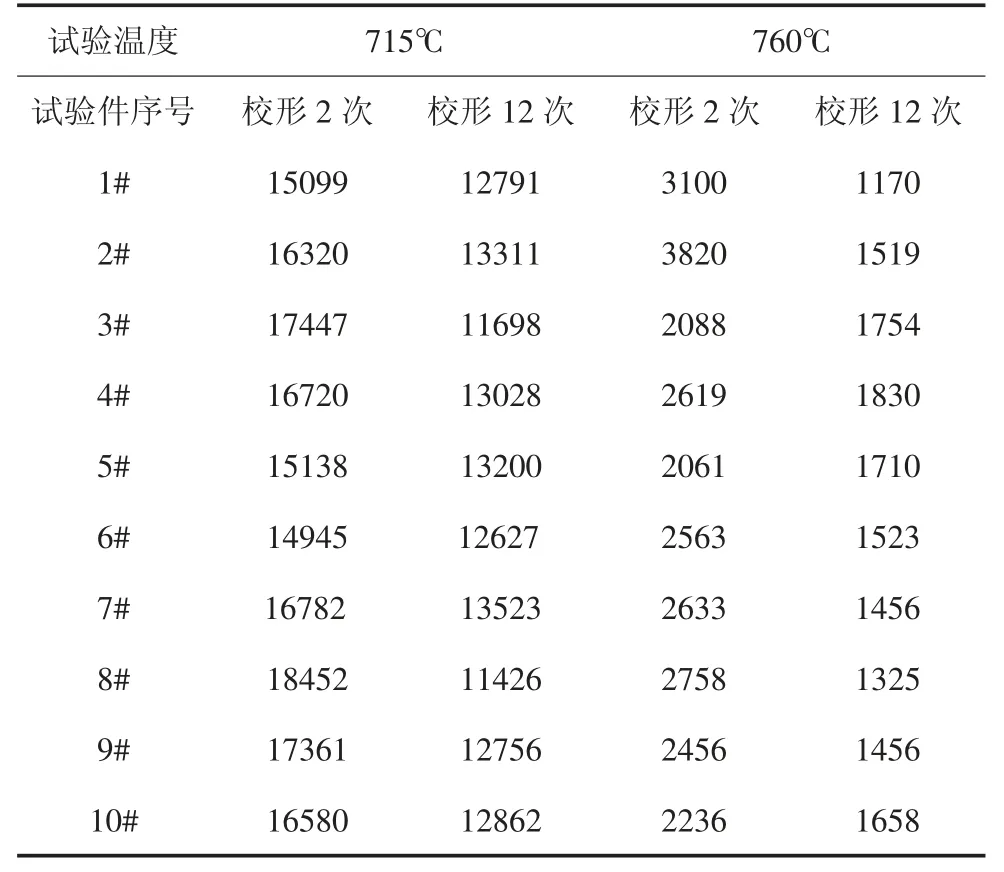

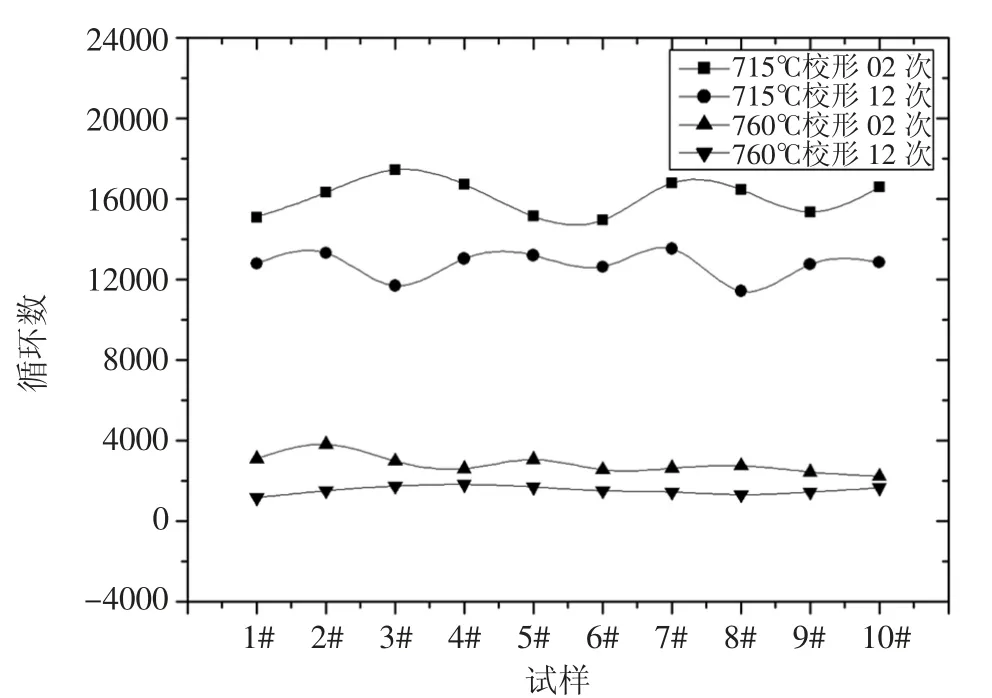

为了研究钣金校形次数对其力学性能的影响,开展开展GH536 板材校形2 次和22 次在715℃和760℃试验温度下(试验件均未经过热处理)的拉伸疲劳对比试验,试验结果如图7 及表2 所示。

表2 拉伸疲劳试验结果(不同校形次数)

图7 拉伸疲劳试验结果(不同校形次数)

分析图7 及表2 可知,GH536 材料钣金件拉伸疲劳性能在相同校形次数下,试验温度越高材料力学性能越差;相同试验温度下,校形次数越多材料力学性能越差,但差别较小,且这种差异随着试验温度的升高而减小,这说明随着试验温度的升高,高温造成的材料力学性能下降起着主导作用。

4 结语

本文以某型发动机使用的GH536 材料的钣金件为例,介绍了该钣金件的结构、成形工艺及主要的工艺环节。通过试验手段,详细分析了成形及装配过程中焊后热处理、校形对材料力学性能的影响,主要结论如下:

(1)钣金件在成形和装配过程中的校形操作会在校形的弯折位置产生原始微裂纹,且微裂纹的产生与校形次数之间存在对应关系,校形次数越多越容易出现微裂纹。

(2)相同试验温度下,经过热处理的试验件较未经热处理的试验件的拉伸疲劳性能下降较大;热处理后的试验件在不同试验温度下的拉伸疲劳性能有所差异,但差异不显著,整体而言,钣金件是否经过热处理对其力学性能影响较大。

(3)在相同校形次数下,试验温度越高材料力学性能越差;相同试验温度下,校形次数越多材料力学性能越差,但差别较小,且这种差异随着试验温度的升高而减小,这说明随着试验温度的升高,高温造成的材料力学性能下降起着主导作用。