轴拉疲劳荷载下损伤混凝土氧气传输性能

蒋志律,付传清,严文杰

(浙江工业大学 土木工程学院,浙江 杭州 310014)

氧气在混凝土内的传输将影响钢筋锈蚀速率,是引起混凝土结构耐久性退化的因素之一[1].混凝土是一种多孔介质材料,其内部孔隙结构对氧气传输有着重要影响[2-3].另外,实际服役混凝土结构承受各种荷载作用,使得混凝土结构产生不同程度的损伤.因此,在研究混凝土介质传输性能时应同时考虑荷载因素的影响[4].

已有研究[5-8]表明相对于未损伤混凝土,损伤混凝土的离子传输能力将会大幅提高.Kurumatani等[5]指出损伤后混凝土的离子扩散系数可以达到未损伤时的20倍.Fu等[6-7]研究了不同程度轴拉疲劳损伤混凝土的水分和氯离子传输性能,发现当最大荷载超过30%极限荷载时,混凝土内水分干燥速率和氯离子侵蚀速率均将明显加快.牛荻涛等[8]开展了盐雾环境下疲劳损伤混凝土的氯离子扩散试验,结果表明随着疲劳损伤变量增大,氯离子扩散系数明显增大;与弯曲疲劳受压区相比,受拉区的扩散系数较大.

国内外混凝土介质传输研究主要集中在水分和离子传输上,而对氧气在混凝土中的传输机理研究较少.Villani等的研究结果[9]表明相对于混凝土氧气渗透系数,氧气扩散系数的实验结果离散性较小;边界条件和试件处理将很大程度影响实验的可重复性.He等[10]研究了干湿循环与碳化引起的混凝土孔结构变化对混凝土氧气扩散系数的影响.Fu等[11]开展了骨料与砂浆之间界面过渡区氧气扩散性能的试验研究,确定了不同水灰比下界面过渡区孔隙率对氧气扩散的影响.汤玉娟等[12]在简化毛细管束几何模型的基础上,引入孔隙率、孔隙迂曲度等微观结构参数,建立了考虑饱和度影响的混凝土气体扩散模型.

以上混凝土氧气扩散性能研究是针对未损伤混凝土.但是在实际工程中,荷载作用下混凝土一般都会具有一定的损伤度.针对实际情况,须进一步研究损伤混凝土内的氧气扩散机理.因此,本文设计了6种不同损伤程度的混凝土试件,采用核磁共振法测定损伤后混凝土的孔隙变化,研究疲劳损伤对混凝土试件内部结构的影响;研究了不同疲劳损伤程度混凝土的氧气扩散系数,并基于试验结果和理论分析建立了氧气扩散系数与损伤度的经验公式.

1 试验概况

1.1 混凝土材料及试件制作

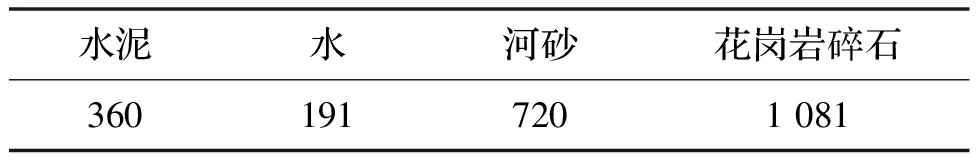

试验采用山东鲁城水泥有限公司生产的P·I 42.5硅酸盐水泥;细骨料采用级配良好的河砂;粗骨料采用天然碎石,粒径为5~20 mm;试验用水为去离子水.混凝土配合比如表1所示.

表1 混凝土配合比/kg·m-3

轴拉疲劳试验采用130 mm×130 mm×1 200 mm的混凝土试件.在试件角部分别设置4根直径为12 mm的螺杆,并在两端各伸出100 mm,以便后期疲劳荷载加载.混凝土试件浇筑成型拆模后放入20±2 ℃、95%相对湿度的环境养护28 d.

1.2 轴拉疲劳试验

试验在多通道MTS电液伺服万能疲劳试验机上进行,采用MTS 500 kN的作动头施加疲劳荷载,如图1所示.将试件对准上部作动头的位置,试件两端伸出的螺杆插入上下部预留孔中,安装螺丝固定,再用红外线水准仪保证试件垂直.试验采用正弦波形疲劳荷载,加载频率统一为5 Hz,加载次数统一为50 000次.为了获得不同损伤的混凝土试件,采用五种不同加载水平的试件(表2),另外设置未加载试件D1作为对照组.在试件侧面布置应变片,其中试件浇筑面以及其对称面上,在中间位置布置两个应变片;在另外两个侧面上各布置4个间隔200 mm的应变片.

图1 疲劳试验装置

表2 不同试件疲劳荷载

采用基于最大疲劳应变的损伤指标[13]来表征轴拉疲劳损伤混凝土的损伤程度.文献[14-16]中表明混凝土的损伤发展规律与疲劳变形规律基本一致,且与加载的过程无关,疲劳破坏时混凝土试件的极限疲劳应变基本为定值.因此,采用最大疲劳应变定义材料损伤变量可以表示为

(1)

式中:εr为混凝土试件疲劳循环n次以后的疲劳应变;ε0为未经过疲劳损伤的混凝土试件的疲劳应变(ε0=0);εre为混凝土试件疲劳损伤破坏时的累计疲劳应变,本文取为1.6×10-4.

1.3 氧气扩散试验

对疲劳加载后及未加载试件进行取芯,取出直径75 mm、高130 mm的圆柱体.为了达到一维氧气传输,采用环氧树脂对圆柱体侧面进行密封.切出20 mm厚圆片作为氧气扩散试件,每组3个试件.扩散试验前,为了尽量减少干燥引起的混凝土微结构破坏,将试件在真空干燥箱中45 ℃烘干至恒重,即间隔24 h试件质量变化小于0.1%.

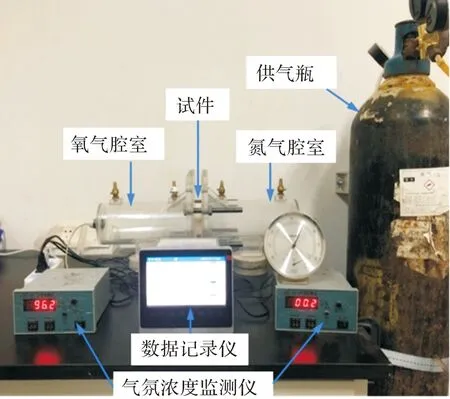

氧气扩散装置由两个独立腔室、氧气传感监测系统、输气系统、数据自动化采集系统组成,如图2所示.首先将待测试件放入两个腔室之间,保证密封连接且具有绝对气密性.再将其中一侧腔室的进气阀门连接氧气钢瓶,使腔室充满氧气;同时将另一侧腔室进气口同氮气钢瓶连接,使其充满氮气.这时,两个腔室之间形成初始氧气浓度梯度,使氧气在浓度梯度作用下通过试件进行一维扩散.

图2 氧气扩散试验装置

假定混凝土内的氧气扩散符合Fick气体扩散第一定律,则可推导得到氧气扩散系数Dfe的表达式为

(2)

式中:∂[C]/∂[L]为氧气在待测试件两侧的腔室内浓度梯度(mol·m-4);N为待测试件在t时间后通过的氧气量(mol);S为氧气的有效扩散面积(m2).

假定试验过程中试件内部的氧气浓度梯度为线性分布,可得在某一时刻时氧气浓度梯度的公式为

∂[C]/∂L=(C2-C1)/L=ΔC/L

(3)

式中,L为待测试件厚度(m);C1为某一个时间低浓度氧气侧的腔室中氧气浓度(mol·m-3);C2为同一时间下高浓度氧气一侧腔室中的氧气浓度(mol·m-3).

根据采集记录的腔室氧气浓度数据,利用式(3)获得不同时间点的浓度梯度,再通过数据拟合得到浓度梯度与时间的函数关系式,最后代入式(2)可以计算得到待测试件的氧气扩散系数.

1.4 低场核磁共振试验

为表征损伤混凝土孔隙结构,在氧气扩散实验后试件的中心区域切割出40 mm×40 mm×20 mm的样品,进行低场核磁共振试验.核磁共振法具有非侵入性和非破坏性,可以让测试样品更加接近试件的真实情况.采用的设备是苏州纽迈分析仪器股份有限公司生产的核磁共振仪器,型号为MesoMR12-110H-I.试验前须将样品进行真空饱水处理,再放入核磁线圈中进行测试.

2 试验结果分析

2.1 不同损伤度下的孔隙结构

疲劳试验后,Y1-Y5测得的疲劳应变分别为2.400×10-5、4.482×10-5、5.072×10-5、5.728×10-5和6.720×10-5.式(1)的疲劳损伤变量计算公式可简化为

d=εr/εre

(4)

根据式(4),Y1~Y5试件的损伤变量分别为0.150、0.249、0.317、0.358和0.420.采用核磁共振法测得的D1、Y1~Y5组的孔隙率分别为12.59%、13.21%、13.02%、12.57%、13.49%和13.90%.不同损伤度混凝土试件孔径分布,即相应孔径对应所占孔隙的百分比,如图3所示.

图3 核磁共振孔径分布图

图3(a)结果表明,与未损伤混凝土相比,损伤混凝土的临界孔径较接近,但对应的孔隙度分量较大,且其孔隙度分量基本随着损伤度增大而增大;在20~100 nm区间内,Y2、Y3和Y4试件孔隙度分量反而比未损伤试件小.在经过轴向疲劳损伤之后,混凝土内大于1 μm孔未明显增多,说明本次疲劳荷载损伤程度较小,混凝土内未出现明显裂缝.图3(b)结果表明,损伤与未损伤混凝土孔隙均集中在孔径小于50 nm的毛细孔.当损伤度小于0.317时,随着损伤度增大,混凝土内<20 nm孔隙增多,而20~50 nm区间内孔隙减少,说明此时损伤主要体现在较小毛细孔的生成与扩展;当损伤度大于0.317时,混凝土内>20 nm随着损伤度增大而明显增多,表明损伤度较大时混凝土内较粗毛细孔数量增多.

2.2 损伤度对氧气扩散系数影响

基于实测腔室内氧气浓度,根据式(2)和式(3)得到6组不同损伤程度混凝土试件氧气扩散系数,每组3个试件,取其平均值作为最终扩散系数试验值,具体见表3.测试结果与文献[17]中气体扩散系数值数量级一致.

表3 混凝土试件氧气扩散系数/(m2·s-1)

氧气扩散系数随混凝土损伤度变化曲线见图4.结果表明,混凝土氧气扩散系数随损伤度的增大而增大.随损伤度的变化趋势可以分为两个阶段:当损伤度小于0.317时,氧气扩散系数随着损伤度增大基本呈线性增大;当损伤度大于0.317时,扩散系数与损伤度仍基本呈线性关系,但是增长速度明显增大.该结果可用实测孔径分布结果解释.由图3(b)可知,当损伤度大于0.317时,随着损伤度增大,孔隙逐渐粗化,从而显著增大了氧气扩散系数.

图4 不同损伤度下的混凝土氧气传输系数

2.3 氧气扩散系数与损伤度的关系式

根据多孔材料中气体扩散理论[18],气体扩散系数可表示为

D=nDf

(4)

式中,D为混凝土氧气扩散系数(cm2/s),n表征孔隙率、孔迂曲度、孔连通度等因素影响,Df为气体在直毛细孔中的扩散系数(cm2/s).

当不存在压力梯度时,Houst等[19]在气体动力学理论基础上提出了气体在直毛细孔的扩散系数Df公式为

(5)

式中:R为气体常数,取8.314 N·m/(mol·K);p为气体压力,取1.013×105Pa;T为绝对温度,取293.15 K;N为阿伏伽德罗常数,取6.02×1023;a为氧气分子直径,取0.346×10-9m;M是氧气分子量,取32 g/mol.

根据式(4)和式(5),得到D1、Y1~Y5试件的n值分别为0.750、0.840、0.908、0.932、1.008和1.144.混凝土扩散系数与未损伤混凝土初始孔隙率ε及损伤度d有关.当损伤度d趋近0时,混凝土孔隙率为初始孔隙率,因此将通过拟合n值与εd+1关系建立混凝土氧气扩散系数模型.对不同损伤度下混凝土n值拟合情况如图5所示.因此,损伤混凝土氧气扩散系数可表示为

图5 不同损伤度下n值拟合

(6)

根据式(6)计算的混凝土氧气扩散系数见表4.结果表明,提出的经验公式能较好地拟合实测混凝土氧气扩散系数.根据混凝土初始孔隙率与损伤变量,可利用式(6)估算服役期间混凝土氧气扩散系数.值得注意的是本次研究针对损伤度较低混凝土扩散性能,在未来将进一步研究更高损伤度情况下的混凝土氧气扩散机理.

表4 混凝土氧气扩散系数试验值与计算值比较(10-8 m2/s)

3 结论

(1)不同疲劳荷载水平使混凝土获得不同程度的损伤,混凝土损伤程度随着荷载水平的增大而增大且接近线性增长;

(2)轴拉疲劳荷载造成混凝土内部损伤,从而使混凝土氧气扩散系数增大.结果表明,混凝土氧气扩散系数随损伤度增大而增大;

(3)当损伤度较小时,混凝土劣化主要体现在较小毛细孔数量的增多;当损伤度较大时,孔径粗化,加快氧气扩散系数随损伤度增大速率;

(4)结合多孔材料的气体扩散理论,建立了考虑初始孔隙率与损伤度的混凝土氧气扩散系数经验公式,较好地反映了损伤对混凝土氧气扩散的影响.