激光清洗中振镜扫描速度对7075铝合金表面质量和摩擦特性的影响

王蔚, 沈杰, 刘伟军*, 邢飞, 张凯, 李强, 于兴福

(1.沈阳工业大学 机械工程学院, 辽宁 沈阳 110870; 2.辽宁省激光表面工程技术重点实验室, 辽宁 沈阳 110870)

0 引言

7075铝合金作为一种军民两用的材料,以其良好的机械性能、抗腐蚀性能和抗冲击性能常常被用于航空航天和民用交通工具的领域,例如飞机雷达上的构件、飞机构架和汽车油箱的箱体等[1-4]。由于铝合金相比其他金属有更强的亲氧性,7075铝合金在制造完成后其表面会生成一层氧化膜[5-6],该氧化膜的存在会对铝合金焊接件质量、铝合金表面电镀层的结合质量以及设备维护检修的质量等产生不良影响[7-9],因此在这些场合需提前去除氧化膜。激光清洗相比于传统的清洗方式有着清洗精度高、应用范围广和绿色清洁等优点[10],正在逐渐成为去除金属表面氧化物的一种新型清洗方式。

雷正龙等[11]采用脉冲激光器对2024铝合金表面漆层进行了清洗,结果表明激光清洗可以有效去除漆层,但存在对基体造成熔融损伤的可能性,并会对清洗表面形貌产生影响。Dimogerontakis等[12]在激光清洗铝镁合金的试验中发现,激光清洗中形成的氧化膜的厚度随着激光能量密度的增大而变厚,其中这些氧化膜的形成主要是由瞬态热效应引起。周建忠等[13]利用纳秒激光对AH32钢表面锈蚀层进行了有效地去除,但发现振镜扫描速度过小时会使基体表面缺陷增多,而振镜扫描速度过大时,清洗表面会残留锈蚀斑。李宇强等[14]利用响应面函数模型对激光清洗工艺参数进行优化,探究了激光平均功率、振镜扫描速度和线间距对清洗表面粗糙度的影响规律。Zhang等[15]的研究证明了在激光清洗时改变激光能量密度和光斑重叠率会影响5754铝合金表面粗糙度,且随着光斑重叠度的增加,表面粗糙度呈现先增加、后减小的趋势。而且沈浩等[16]、聂金浩等[17]和万壮等[18]在利用激光对高温合金、不锈钢和低碳钢进行表面处理后发现,合理的激光工艺参数会有效地改善摩擦特性。

根据之前学者的研究,发现振镜速度对粗糙度和摩擦特性具有一定意义上的影响。但是少有学者研究激光清洗中振镜速度对7075铝合金这种材料的影响。鉴于此,本文利用脉冲光纤激光器对7075铝合金进行了清洗,分析了不同振镜扫描速度对清洗后的表面形貌、氧含量、物相和粗糙度的影响,探究了不同振镜扫描速度下清洗表面的摩擦特性变化规律。

1 实验步骤

1.1 激光清洗实验设备及材料

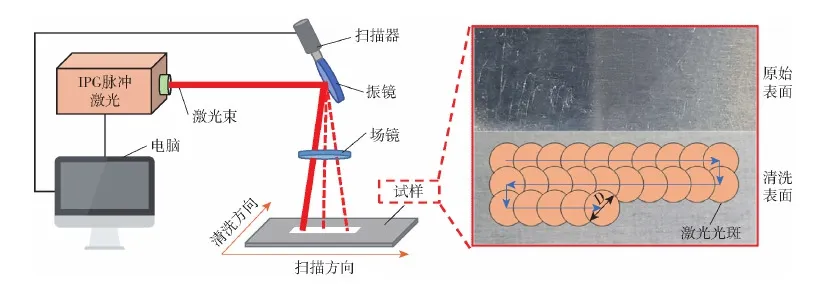

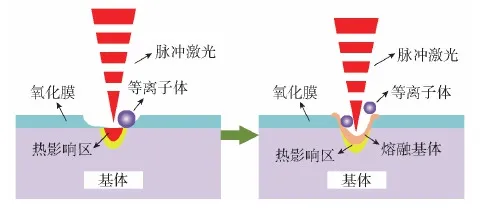

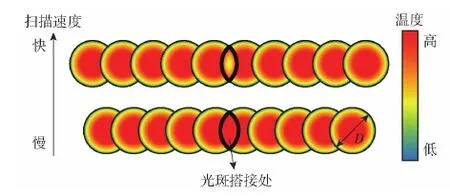

清洗实验所用激光清洗平台主要由激光头、美国IPG光子公司产纳秒脉冲光纤激光器、德国KUKA公司产机械臂、电气控制平台和温度控制器组成。激光清洗中激光光斑为线性光斑,光斑扫描路径分别由振镜和机械臂控制。其中激光光束通过振镜折射到场镜,再由场镜聚焦到待清洗试样表面,之后通过振镜的转动和激光头所在机械臂的移动实现激光光斑的移动,如图1所示,图中D为激光光斑直径,通过控制振镜的转动速度实现改变光斑扫描速度的大小。激光清洗实验所用主要工艺参数如表1所示。

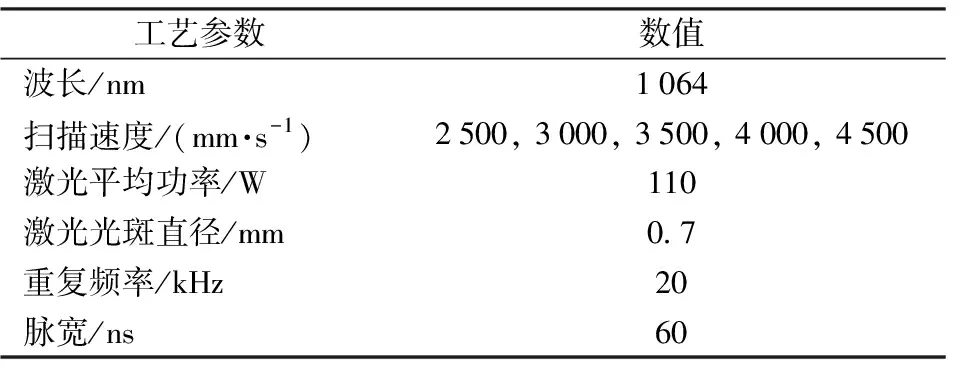

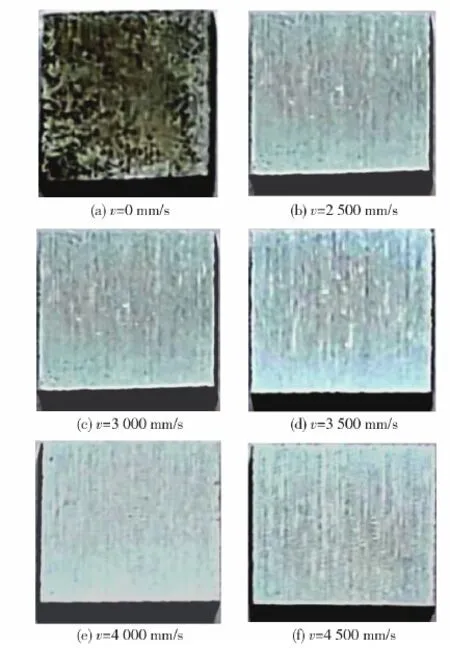

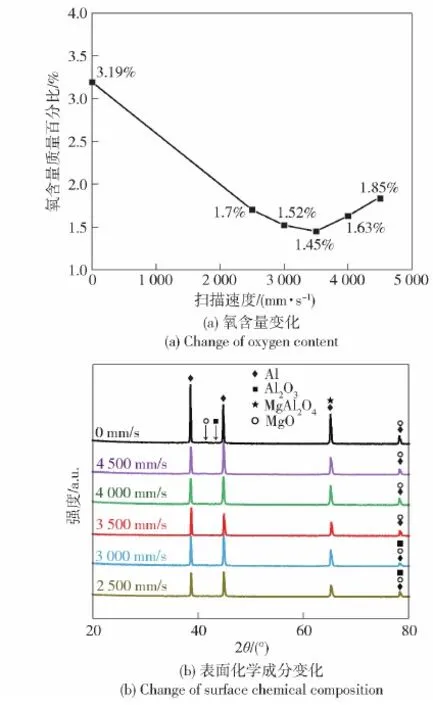

实验中所用的清洗对象为7075铝合金板材,其表面存在铝合金自然形成的氧化膜,表面呈灰黑色,如图1所示。对原始表面进行元素成分和物相检测后得出图2所示的元素成分图和物相图,发现7075铝合金表面氧含量质量百分比为3.19%,原始氧化膜主要由Al、O和Mg等元素组成。

1.2 测试设备及检测方法

实验采用美国Bruker公司生产的TriboLab UMT摩擦磨损试验机,在本文的摩擦磨损实验中,变量为摩擦载荷,固定往复频率为1 Hz,冲程范围为10 mm,工作时间为5 min。摩擦副为球-盘接触,采用往复形式进行摩擦,对偶件为直径6.5 mm的GCr15精密轴承钢球。摩擦状态为干摩擦,所用摩擦载荷分别为1 N、5 N和10 N,并可使用官方提供的Viewer软件对摩擦系数曲线进行记录和处理。采用上海舜宇恒平公司生产的FA2004电子天平称量出试样磨损前后的质量。使用日本岛津公司生产的S-3400N扫描电子显微镜(SEM)观察分析激光清洗前后以及摩擦磨损后7075铝合金表面微观形貌的变化。利用美国EDAX公司生产的能谱分析仪(EDS),以面扫描的方式分析表面的元素含量变化。选用荷兰帕纳科公司生产的台式AERIS型X射线衍射仪对样品进行物相分析,检测时所选用的步长为0.02°,扫描角度范围为20°~80°使用日本OLYMPUS公司生产的OLS5000激光共聚焦显微镜测量出清洗表面的粗糙度变化。

图1 激光清洗原理示意图Fig.1 Schematic diagram of laser cleaning principle

表1 激光清洗主要工艺参数

图2 原始表面元素成分Fig.2 Composition of original surface elements

2 实验结果与讨论

2.1 激光清洗前后7075铝合金表面形貌变化分析

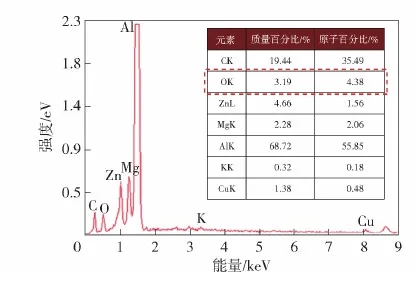

图3 不同扫描速度清洗后的试样形貌Fig.3 Sample morphologies after cleaning at different scanning speeds

振镜扫描速度v在激光清洗中是影响清洗效果的一个重要因素。从图3中可以看到,激光清洗后7075铝合金原始表面的灰黑色物质消失,清洗表面呈现出铝合金的金属本色,这证明激光清洗可以有效地去除铝合金原始表面的氧化膜。但从宏观形貌中无法细致地观察到扫描速度的变化对清洗表面和清洗效果的影响,需结合试样的微观形貌进行分析。

从图4所示激光清洗前后试样表面的微观形貌中可以观察到用不同振镜扫描速度清洗后,7075铝合金表面微观形貌出现了较明显的变化。从图4(a)中可以看出7075铝合金原始表面存在条纹缺陷,这些条纹缺陷产生于铝合金的制造过程中,且这些条纹缺陷中通常夹杂着水分和空气[19-20]。但从图4中观察到,这些条纹缺陷会在激光清洗后变淡甚至消失。

图4 激光清洗前后试样微观形貌Fig.4 Microstructures of sample before and after laser cleaning

当扫描速度为2 500 mm/s时,清洗后的铝合金表面出现了激光光斑的烧蚀痕迹,能明显看到光斑的扫描路径。但随着扫描速度增大到3 000 mm/s时,这些光斑的烧蚀痕迹消失,只能在清洗表面观察到激光烧蚀形成的波纹以及凹坑。这是因为当扫描速度为2 500 mm/s和3 000 mm/s时,氧化膜吸收了大部分激光能量并被去除,剩下的小部分能量则直接被7075铝合金基体吸收,而这部分吸收的能量使基体表面的温度急速升高,并超过了基体的熔点,使得基体表面材料发生熔化(见图5);同时在脉冲激光的作用下,熔池中的熔融基体气化蒸发,根据动量守恒定律,此时便产生了一个反向的冲压力,这导致熔融的基体在脉冲激光以及反冲压力的共同作用下向四周散开。但由于激光引起的温升变化是瞬时的,因此,散开的熔融表面材料会立即冷却并固化,从而形成了如图4(b)和图4(c)所示的烧蚀坑和波纹状凸起。当扫描速度增加到3 500 mm/s以及更大时,烧蚀痕迹基本消失,7075铝合金表面的条纹缺陷也可被观察到。根据式(1)所示的光斑横向搭接率公式可得,作用于每个光斑上的脉冲个数跟扫描速度大小呈反比,随着扫描速度的减小,作用于激光光斑的脉冲个数越多。因此当扫描速度为2 500 mm/s时,单位时间内清洗表面所吸收的激光能量更多。此时根据式(2)所示的光斑纵向搭接率公式计算可得,激光光斑搭接率也相对于其他4个扫描速度更大,使得单位面积内光斑边缘区域的热累积效应更显著(见图6),清洗表面的熔融的现象也越严重。因此随着扫描速度增加,作用于清洗表面的激光能量也减少,表面温度也降低,从而表面烧蚀现象也逐渐消失。

(1)

(2)

式中:N为脉冲个数;θ为光斑搭接率;f为重复频率。

图5 清洗表面烧蚀现象Fig.5 Ablation of cleaned surface

图6 不同扫描速度下光斑搭接处的温度变化示意图Fig.6 Schematic diagram of temperature change at spot overlap under different scanning speeds

2.2 激光清洗前后7075铝合金表面成分变化分析

图7(a)为采用EDS技术检测得到的激光清洗前后7075铝合金表面的氧含量。由图7可以观察到随着扫描速度的增加,氧元素含量呈现先减小、后增加的趋势:当扫描速度为3 500 mm/s时,氧含量达到最低,为1.45%。结合2.1节的分析可以得出,随着扫描速度从4 500 mm/s降低到 3 500 mm/s,单位面积内氧化膜吸收的激光能量增多,有更多的氧化膜能达到气化温度而气化,因此激光清洗7075铝合金表面原始氧化膜的效果也逐渐提升;当扫描速度继续减小到3 000 mm/s时,由于热氧化现象,氧元素质量百分比反而增加;当扫描速度为2 500 mm/s时,热氧化效应更加明显,氧元素质量百分比从最低值1.45%再次增大至1.70%,表明扫描速度越小,热氧化现象就越显著。

图7 清洗表面化学成分Fig.7 Chemical composition of cleaned surface

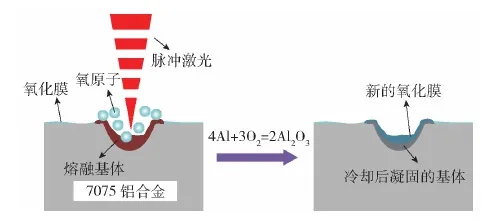

结合图2(b)以及上述现象分析可以得出,当扫描速度为从4 500 mm/s降低到3 500 mm/s时,原始表面的MgO和Al2O3衍射峰基本消失。当扫描速度降低到2 500 mm/s和3 000 mm/s时,清洗表面又出现了Al2O3衍射峰,这是因为当扫描速度过小时铝合金基体表面发生熔化,而熔融基体中的铝和空气中的氧原子接触后发生反应,生成了新的主要由Al2O3组成的氧化膜,从而出现热氧化现象,氧元素含量升高(见图8)。但可以发现MgO衍射峰一直存在,由表2给出的7075铝合金及其表面氧化物的熔点可知,MgO的熔点要比Al2O3高798 ℃[21],且采用的激光光束符合高斯模型,激光能量主要集中在激光光斑中心位置。因此导致在清洗过程中存在部分清洗区域温度达到了Al2O3的熔点,但却未达到MgO的熔点,这也解释了清洗表面一直可以检测到氧元素的存在的原因。根据氧化膜的热氧化机理(见图8)和式(3),氧化膜吸收能量后,温升达到熔点温度时,会发生熔化,氧化膜从晶体长成有序结构到液态无序结构转变。

(3)

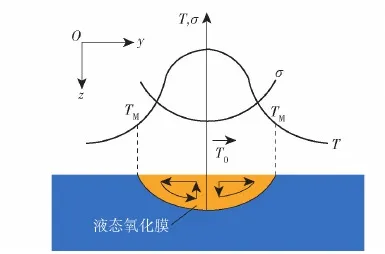

式中:σ为表面张力(N);T为熔池温度(℃)。

图8 热氧化示意图Fig.8 Schematic diagram of thermal oxidation

表2 7075铝合金及其表面3种氧化物的熔点

熔化后的液态氧化膜形成熔池,由于熔池表面温度梯度的存在,造成熔池内的对流和表面张力梯度,如图9所示。图9中,T0表示温度降低的方向,TM为熔池边缘温度(℃)。虽然熔池中心的表面张力较小,熔流仍会外流造成熔池的变形,这也说明了试件表面的氧化膜已经从基材表面脱落。

图9 液态氧化膜熔池流程图Fig.9 Flow diagram of molten pool of liquid oxide film

2.3 激光清洗前后7075铝合金表面粗糙度变化分析

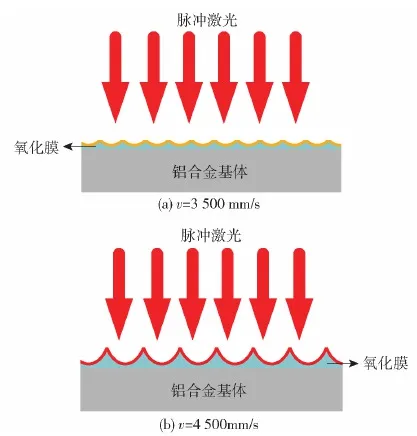

如图10(a)所示,采用线粗糙度对清洗表面的粗糙度进行测量,最终得出如图10(b)所示的粗糙度变化[22]。从图10(b)中可以看出:当扫描速度为 3 500 mm/s时,粗糙度最小,Ra为0.344 μm。随着扫描速度的增大,清洗表面粗糙度呈现先减小、后增大的趋势。结合2.1节不同扫描速度清洗后的微观形貌可知:当扫描速度为2 500 mm/s时,由于出现了熔融现象,清洗表面出现了烧蚀坑,从而使得表面粗糙度增加[23];当扫描速度从2 500 mm/s增大到 3 500 mm/s时,清洗表面熔融现象减弱,波纹状凸起以及凹坑逐渐消失,使得清洗表面变得较为平坦;当扫描速度继续增大到4 000 mm/s时,原始表面存在的条纹缺陷并未被较多地去除,因此粗糙度有较小的增加;当扫描速度增大到4 500 mm/s时,清洗表面并未发生熔融,但粗糙度突然快速增大,除了条纹缺陷的原因外,扫描速度过大使得原始表面氧化膜被不均匀地去除也是引起粗糙度变大的原因;当扫描速度较大时,光斑搭接率较小,因此会存在更多的激光光斑边缘区域的原始氧化膜无法被去除,从而形成了不平整的清洗表面(见图11)。

图10 扫描速度对清洗表面粗糙度的影响Fig.10 Effect of scanning speed on cleaned surface roughness

图11 不同扫描速度下7075铝合金表面原始氧化 膜粗糙度变化示意图Fig.11 Schematic diagram of roughness change of original oxide film on 7075 aluminum alloy surface at different scanning speeds

2.4 激光清洗前后7075铝合金摩擦特性变化分析

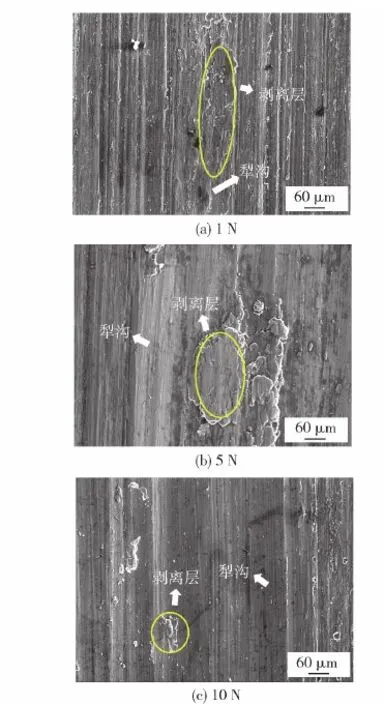

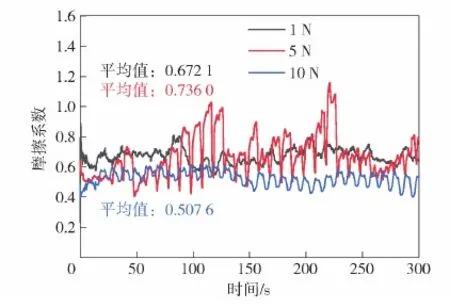

图12为7075铝合金原始表面不同载荷下的表面磨损微观形貌。从图12(a)中可以看出在 1 N 的摩擦载荷下,磨损表面存在细小的磨粒和沿着对偶件往复运动方向的剥离层,犁沟痕迹较少,此时磨损形式主要为剥层磨损。而从图12(b)中可以看出在5 N的摩擦载荷下,磨损表面出现了少量的磨粒以及大块的剥离层,并且产生了与对偶件运动方向平行的犁沟,证明在该载荷下材料为GCr15的对偶件对7075铝合金产生了犁削作用。此时磨损形式为磨粒磨损和剥层磨损。在图12(c)中观察到10 N摩擦载荷下的磨损表面出现了大面积的犁沟,且可同时观察到小面积的剥离层。此时的磨损形式也为磨粒磨损和剥层磨损。图13为1 N、5 N和10 N摩擦载荷下7075铝合金原始表面摩擦系数曲线,从中可以看出在5 N载荷条件下的表面摩擦系数出现较大的波动。原始表面粗糙度较大且存在杂质颗粒和条纹缺陷,使得在5 N的摩擦载荷下被摩擦表面容易产生更多的磨粒,磨粒进入摩擦区域后会起到减摩作用,降低了摩擦系数,但磨粒又很快会被对偶件挤至磨痕边缘,使得摩擦系数再次增大,但新产生的磨粒又会进入到摩擦区域,如此往复,从而引起了摩擦系数的波动。这种不稳定的波动过程会使得表面减摩性能变差。当摩擦载荷变为10 N时,摩擦系数的波动相比5 N变得较为平稳,这是因为在该载荷下产生的磨粒会更容易被压入磨痕中,从而提高了摩擦过程的稳定性,减小了摩擦系数的波动。

图12 7075铝合金原始表面在不同载荷下的 干摩擦磨损形貌Fig.12 Dry friction and wear morphology of 7075 aluminum alloy under different loads

图13 7075铝合金原始表面在不同载荷下的摩擦系数Fig.13 Friction coefficients of 7075 aluminum alloy under different loads

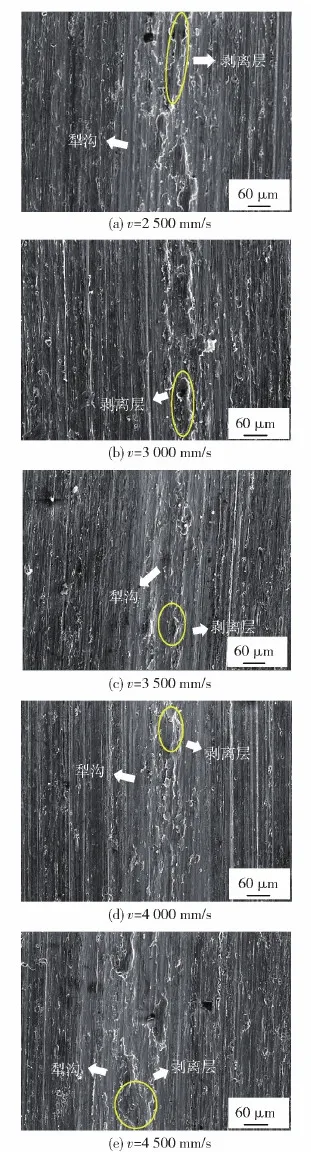

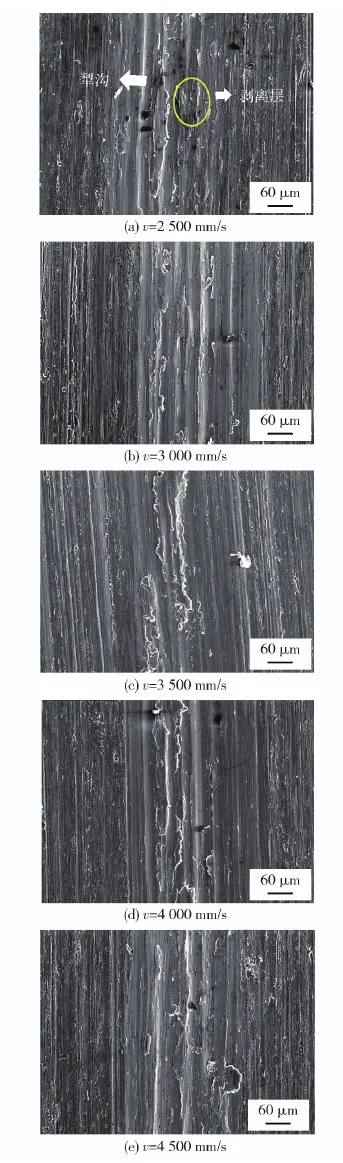

图14为干摩擦条件下不同振镜扫描速度清洗后7075铝合金表面磨损形貌,摩擦载荷为1 N。可以观察到,当扫描速度为2 500 mm/s时,磨损表面出现了大面积的剥离层,这些剥离层沿着摩擦方向覆盖在磨痕上,同时磨痕表面也出现了明显的犁沟痕迹,发生磨粒磨损。但扫描速度为3 000 mm/s清洗后的表面其磨痕中并未观察到明显的犁沟痕迹,但依旧存在大量的剥离层。随着扫描速度增大到 3 500 mm/s 和4 000 mm/s,犁沟痕迹又开始变得明显,剥离层面积却有所减小。扫描速度为4 500 mm/s时,犁沟痕迹并未减轻,且剥离层面积又开始增大。因此在1 N的摩擦载荷下,用不同扫描速度清洗后的表面其在摩擦过程中主要发生磨粒磨损和剥层磨损,但当扫描速度为3 000 mm/s时,该清洗表面在摩擦时发生的犁削作用明显减弱。图15为摩擦载荷为5 N时清洗表面的磨损形貌,在该摩擦载荷下,不同扫描速度清洗后的表面在摩擦过程中均出现了磨粒磨损以及剥层磨损,同时磨痕中也均出现了较多的犁沟。如图16所示,在10 N的摩擦载荷下,2 500 mm/s、4 000 mm/s和4 500 mm/s扫描速度清洗后的表面均出现了剥离层,且2 500 mm/s扫描速度清洗后的表面在该载荷下的摩擦过程中会出现轻微的疲劳剥落。

图14 干摩擦条件下不同扫描速度清洗后的磨损形貌(载荷1 N)Fig.14 Wear morphology after cleaning at different scanning speeds under dry friction conditions (Load 1 N)

图15 干摩擦条件下不同扫描速度清洗后的磨损形貌(载荷5 N)Fig.15 Wear morphology after cleaning at different scanning speeds under dry friction conditions (Load 5 N)

图16 干摩擦条件下不同扫描速度清洗后的磨损形貌(载荷10 N)Fig.16 Wear morphology after cleaning at different scanning speeds under dry friction conditions (Load 10 N)

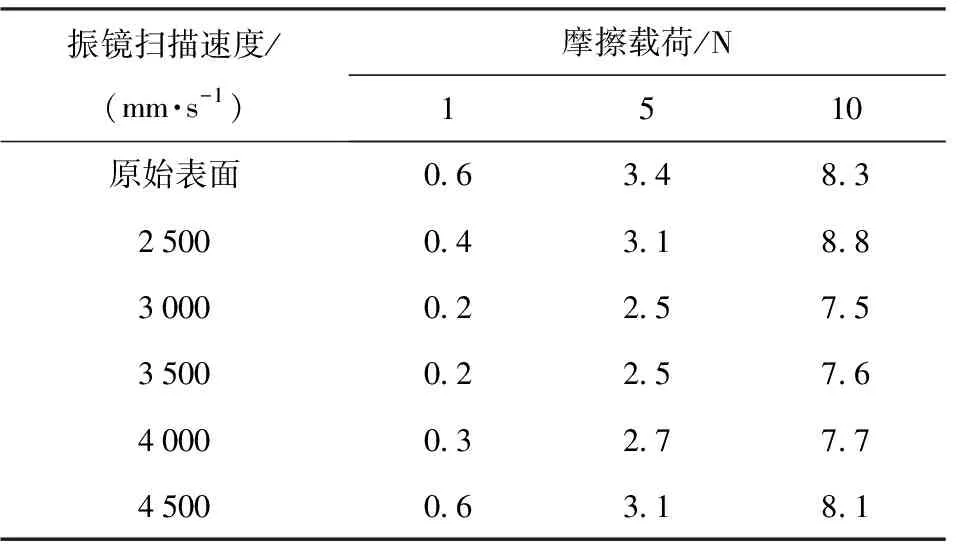

表3为不同振镜扫描速度清洗后的表面在不同摩擦载荷下的磨损量变化。从表3中可发现不同扫描速度下的清洗表面磨损量变化整体呈现随着扫描速度增大先减小、后增大的趋势:在1 N和5 N的摩擦载荷下,3 000 mm/s和3 500 mm/s扫描速度下的清洗表面的磨损量相同且达到最低,分别为0.2 mg和2.5 mg;在10 N的载荷下,3 000 mm/s扫描速度下清洗表面的磨损量最低,为7.5 mg,表明了平滑的熔融层对清洗表面的耐磨性有轻微的提高作用。

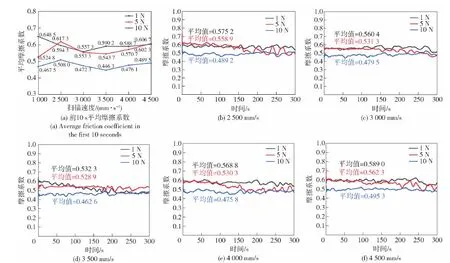

图17为不同振镜扫描速度清洗后表面摩擦系数变化曲线,为更准确地研究清洗表面质量对表面减摩性和耐磨性的影响,取工作时间前10 s的摩擦系数平均值并结合磨损量来进行详细分析,其中图17(a)为不同清洗表面前10 s摩擦系数的平均值。从前10 s摩擦系数平均值变化趋势图可发现,清洗表面摩擦系数随着扫描速度增大呈现先减小后增大的趋势,但1 N摩擦载荷的变化趋势转折点却与5 N和10 N的不同。当摩擦载荷为1 N时,用3 000 mm/s的扫描速度清洗后的表面粗糙度并非最小,其摩擦系数反而是最小的,为0.557 3;在该扫描速度下,清洗表面发生了熔融现象,且清洗表面粗糙度也相比原始表面要小很多,结合磨损量的分析可以证明在粗糙度较小的前提下激光清洗后产生的熔融层可以提高清洗表面减摩耐磨性,这与Liu等[24]的研究结论相符。虽然2 500 mm/s的清洗表面也发生了熔融现象,但随之迅速增大的表面粗糙度加上光斑凹坑使得清洗表面减摩性和耐磨性又再次降低。当扫描速度为4 000 mm/s和4 500 mm/s时,条纹缺陷以及清洗后表面氧化膜不均匀分布引起粗糙度增大,从而导致清洗表面减摩耐磨性能降低。当摩擦载荷为5 N和10 N时,前10 s平均摩擦系数变化趋势相同,证明在这两种载荷下,熔融层对表面减摩性影响不大,这也是与摩擦载荷为1 N时清洗表面摩擦系数变化趋势转折点不同的原因,因此可以推断出在干摩擦时,5 N和10 N的摩擦载荷条件下,表面粗糙度是引起清洗表面减摩性变化的主要影响因素。

表3 不同振镜扫描速度清洗前后7075铝合金的 磨损量Table 3 Wear amounts of 7075 aluminum alloy before and after cleaning at different galvanometer scanning speeds mg

图17 干摩擦条件下不同扫描速度清洗后的表面摩擦系数变化Fig.17 Variation curves of surface friction coefficient after cleaning at different scanning speeds under dry friction condition

从整个的摩擦过程中来看,清洗表面的平均摩擦系数随着扫描速度的增大呈现先减小、后增大的趋势。分析图17可知,当摩擦载荷为1 N时,前10 s内3 000 mm/s扫描速度表面减摩性最好,但在完整的5 min的摩擦过程中,3 500 mm/s扫描速度的表面平均摩擦系数却要低于3 000 mm/s扫描速度的平均摩擦系数,结合对图13的分析可认为这是在1 N的摩擦载荷下长时间的摩擦过程中熔融层容易加重剥层磨损引起的。

3 结论

本文采用激光清洗技术对7075铝合金表面原始氧化膜进行去除,研究了激光清洗中振镜扫描速度对清洗表面形貌、氧含量、物相组成、粗糙度和摩擦特性的影响。得到以下主要结论:

1) 当扫描速度为3 500 mm/s时,清洗表面未发生熔融和热氧化,且氧含量达到最低值为1.45%,清洗表面粗糙度Ra相比原始表面减少了0.12 μm。热氧化产生的新的氧化膜主要由Al2O3组成;当振镜扫描速度为2 500 mm/s时,清洗表面发生严重的烧蚀,并出现了明显的光斑凹坑,增大了粗糙度。

2) 不同振镜扫描速度清洗后,清洗表面磨损机制主要以磨粒磨损和剥层磨损为主。当摩擦载荷为10 N时,磨粒磨损更为明显,且严重烧蚀的清洗表面在摩擦过程中会出现疲劳剥落。

3) 当扫描速度为3 500 mm/s时,在1 N、5 N和10 N的摩擦载荷下清洗表面的磨损量相比原始表面减小了0.4 mg、0.9 mg和0.7 mg。