蓝莓采收技术研究现状与发展趋势研究

王树城,卢绪振,张波,刘印增,屈慧星,杨化伟,张璇,孙翔鸿

(1.250010 山东省 济南市 山东省农业机械科学研究院;2.638000 四川省 广安市 广安区农业技术中心)

0 引言

蓝莓是杜鹃花科、越橘属蓝果类型植物的俗称,因其具有较高的药用价值及营养保健功能,被联合国粮农组织列为人类五大健康食品之一,具有“浆果之王”的称号[1-2]。

蓝莓采收环节占整个生产过程总工作量的40%左右,是最耗时、耗力的环节[3]。目前,我国蓝莓仍以人工采收为主,效率低且劳动成本高,严重制约了蓝莓产业的高质量发展。蓝莓机械采收的效率是人工的60 倍以上,采收成本相比人工采收降低85%以上,因此机械采收具有效率高、成本低等优点[4-5]。欧美国家最早研究蓝莓采收技术,目前蓝莓采收的机械化程度较高,国内蓝莓机械采收研究起步较晚,还未有成熟上市的采收装备。本文通过分析蓝莓机械采收技术的发展现状,探究蓝莓采收技术与装备存在的问题,对未来发展进行展望,为后续蓝莓机械采收技术研究提供参考。

1 蓝莓产业发展概况

蓝莓起源于北美洲,目前主要分布于美国、智利、秘鲁以及中国等区域。近年来,全球蓝莓种植面积不断增加,由2016 年的132.56 khm2增加到2020 年的206.67 khm2,特别是在中国、秘鲁、波兰等国得到快速发展。

近年来,我国蓝莓产业规模发展迅速,目前已形成6 大核心产区:东北产区、辽东半岛产区、胶东半岛产区、长江中下游产区、云贵产区、华南产区。蓝莓种植模式根据地形可分为平原种植与丘陵山地种植;根据树形、生态特征及果实特点主要分为矮丛蓝莓、半高丛蓝莓以及高丛蓝莓。

2 国内外蓝莓采收技术研究现状

目前我国蓝莓采收主要以人工采收为主,蓝莓收获技术与装备的研究整体处于起步阶段[6-7],其中在采收、集果、筛选等关键技术方面仍处于实验室研究阶段。国外蓝莓采收技术发展较成熟,采收机型的作业方式主要有机械振动式、气力式、半机械化式及采摘机器人,其中机械振动式机型具有迅速分离蓝莓果实与植株的优点,适用于大面积、规模化的果实采收,在全球范围的应用最为广泛。蓝莓采收机根据采摘植株树丛的高低可分为高丛蓝莓采收机和矮丛蓝莓采收机;根据行走方式可分为自走式蓝莓采收机、牵引式蓝莓采收机、分体式蓝莓采收机和便携式蓝莓采收机;根据采收机底盘形式可分为履带式蓝莓采收机和车轮式蓝莓采收机。

2.1 机械振动式采收机

机械振动式蓝莓采收机的原理是利用振动装置对植株产生接触作用,利用惯性力将树枝与蓝莓果实分离[8-9],根据振动器的工作类型可分为惯性振动式、拍打式和梳刷式采收机。

2.1.1 惯性振动式采收机

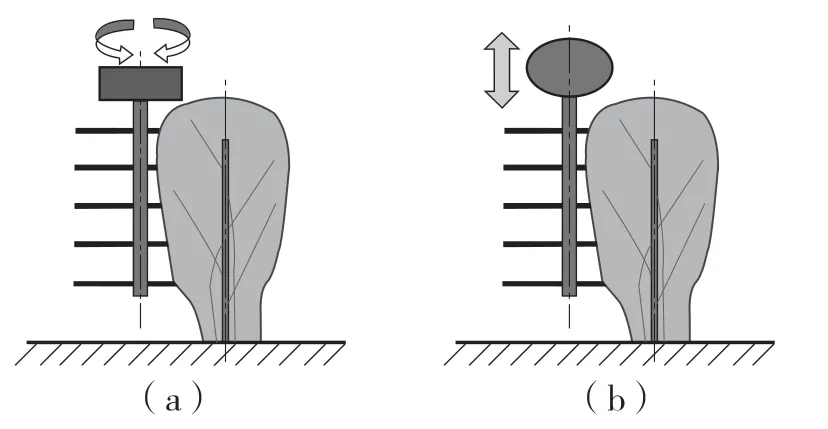

惯性振动式蓝莓采收机利用机械振动使蓝莓果实受惯性作用[10-11],克服果实和果柄间的结合力,实现果实脱落。国外技术比较成熟,已应用于蓝莓采收,国内仍处于起步阶段。惯性振动式采收机根据其振动方向可分为旋转振动式与往复振动式,如图1 所示。根据振动装置的布置方式可分为竖直式与倾斜式,如图2 所示。

图1 惯性振动式示意图Fig.1 Inertial vibration diagram

图2 振动装置布置方式Fig.2 Vibration device arrangement

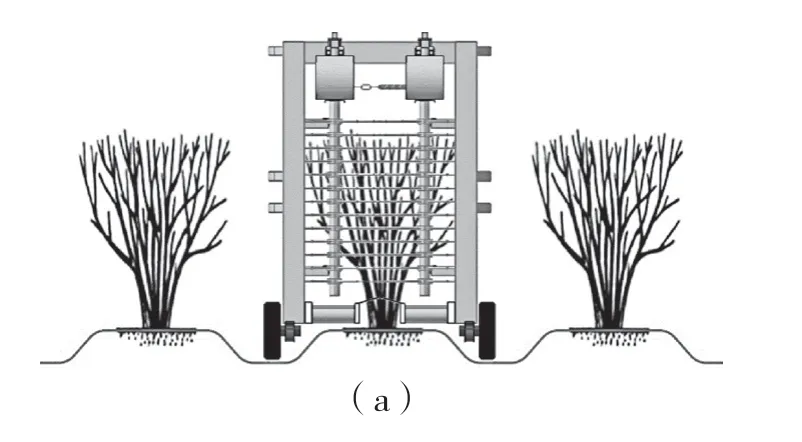

美国BEI 公司的一款自走式蓝莓采收机[12]如图3(a)所示,该机型的振动装置采用竖直布置方式,通过旋转振动的方式进行采摘,采收时旋转式采摘头穿过蓝莓果树,对其进行振动和摇动,实现果实与果枝的分离,该机型已经广泛应用于国外蓝莓采摘作业;美国Littau 公司的OR-1601 浆果采收机如图3(b)所示,该机型的振动装置竖直布置,振动拨指横跨浆果树丛,进行水平或竖直自由旋转,实现振动收获,收获速度0.40~1.61 km/h。美国OXBO 公司研发的OXBO 930 牵引式蓝莓采收机如图3(c)所示,其振动装置呈双排竖直分布,利用上下往复振动实现对蓝莓果实的采收;波兰JAGODA 公司研发的OSKAR 4WD Plus 自走式收获机如图3(d)所示,其振动装置倾斜布置,液压调节振动和倾斜角度;横向输送带与被采摘枝条间距控制在10 cm 以内,显著降低了蓝莓果实采收破损率。

图3 国外蓝莓采收机Fig.3 Foreign blueberry harvester

宁波大学的陈嘉瑶等[13]研发了一款轴向振动式蓝莓采摘机,其采摘装置竖直分布,上下往复实现采摘,采摘装置的双摇杆机构能够产生横向偏移,避免卡死,但其往复运动为定冲程方式,缺乏自适应性;北华大学的史亮等[14]研发了一款抖动式蓝莓采收机,利用ADAMS 进行运动学分析,建立采收机构的刚柔耦合模型,探究偏心块转速和半径对采收质量的影响,试验表明,转速为300 r/min、偏心块半径为28 mm 时,采收效果最好。

综上所述,惯性振动式采收机的振动系统布置方式各异,各有优缺点。振动系统竖直布置需要的龙门距离与行距较小,但其振动装置与收集装置距离大,易造成果实从树冠中部掉落不易收集且损坏率较高;振动系统采用倾斜布置,振动装置与收集装置距离较近,有利于降低果实损伤,树冠向两侧倾斜后,果实不会落入树冠中部,有利于果实的收集,但需要的龙门距离和行距较大且容易对果树造成一定的损伤。

目前惯性振动式蓝莓采收机是国外最先进、最成熟、应用最广的采收装备,采收机的振动拨指能够做到自适应调节,避免单一定冲程的振动方式对果实以及果树造成损伤,即工作过程中要确保振动力能够使熟果脱落,又在碰到较为粗壮的树干时(较大的阻力时)拨指能够及时被动偏移或暂停至下一波振动,从而化解较大的冲击和偏差,避免收获过程中振落青果,减少对蓝莓果实及树枝的损害。目前国外研发的蓝莓采收机能够实现振动装置自适应调节,但国内机型仍以定冲程振动方式为主。

2.1.2 拍打式采收机

拍打式采收机的原理是利用拍打力作用于果实或者树枝,实现果实脱落[15],果实脱落形式:一是拍打力大于果实与树枝的结合力时,直接作用于果实实现脱落;二是拍打树枝,果实被迫运动,当其受到的激振力大于果实结合力时完成脱落。

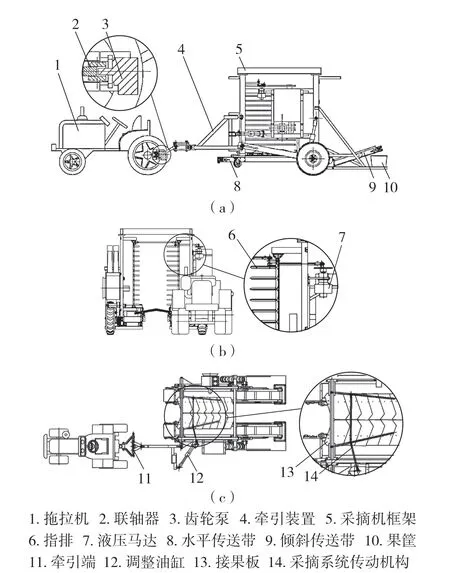

鲍玉冬等[16]研究了蓝莓果实接触碰撞特性,分析拍打式蓝莓采收机工作过程,测定果实损伤率;梅松等[17]研发了一种果实拍振复合采收装置,该装置将曲柄摇杆和曲柄滑块机构组合,进行复合拍振运动;耿雷等[18]研发了一款牵引式高丛蓝莓采收机(如图4 所示),该机具两侧指排竖直分布,交替拍打蓝莓树枝使果实落下,试验表明,该机具的采摘效率是人工采摘的12.67 倍,果实的平均破损率、采净率、青果脱落率分别为8.3%、96.9%、9.7%。

图4 牵引式高丛蓝莓采收机结构原理图Fig.4 Structural schematic diagram of traction highbush blueberry harvester

综上所述,拍打式蓝莓采收机属于果实-机壁直接接触型装备,虽然构造相对简单,但采收果实的损伤率较大,采净率较低。

2.1.3 梳刷式采收机

梳刷式蓝莓采收机利用梳刷装置直接作用于蓝莓植株的冠层,通过梳刷装置旋转、拨动等作用将果实脱落[19-20]。梳刷式蓝莓采收机更适用于矮丛蓝莓植株的采收作业。

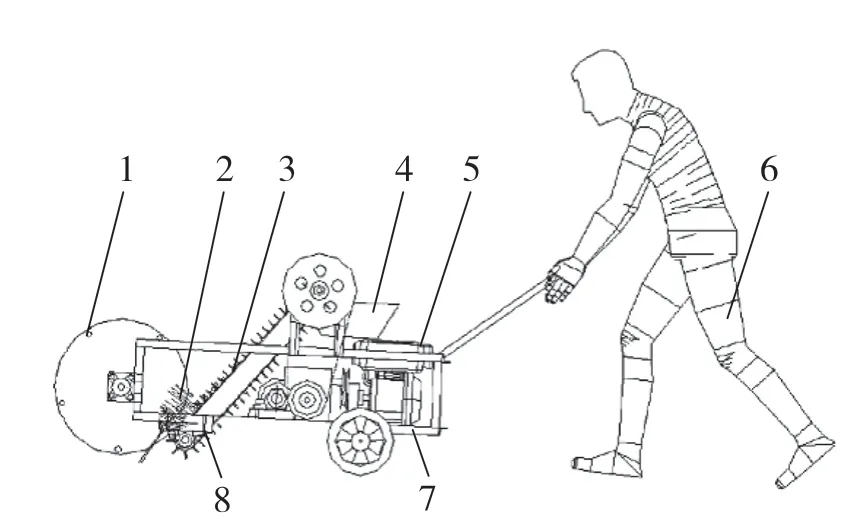

东北农业大学的研究人员在蓝莓采收机方面做了较多研究,郭艳玲等[21]设计了一款手推式矮丛蓝莓采摘机,如图5 所示。通过建立蓝莓植株力学模型,分析蓝莓果实-果柄结合力与振动机理,为该装备的设计提供理论依据。试验结果表明,该机采收量为12 kg/h,果实损坏率与采净率分别为10%、86%。研究团队后续对该机型做了进一步优化,通过添加牵引装置,减轻了采收机的整体质量。该机型已开展推广应用,能够减轻工人的劳动强度,提高采收效率,降低生产成本。

图5 矮丛蓝莓采摘机工作原理图Fig.5 Working principle diagram of dwarf blueberry picking machine

2.2 气力式采收机

气力式蓝莓采收机主要分为气吹式和气吸式。塞尔维亚BSK Air Technologies 公司在气力式蓝莓采收机研究方面技术较为先进,该公司研发的KOKAN 500s 脉冲气流浆果采收机(如图6 所示)由拖拉机牵引工作,脉冲气流调整方便,不伤果、伤树,可采收特定成熟度浆果且破损率极低,一级果率(IQF)达到90%以上。Gallardo 等[22]对改良式OTR 蓝莓采收机的作业性能进行了评估,研究表明,气力式振动器可以显著降低对果实的冲击,实现无损采摘。

目前,气力式蓝莓采收机在国内已经开展初步研究与应用。东北农业大学的赵永超等[23]通过建模分析对比了不同管径下输送管的输送效率与浆果破损率,试验得到输送管直径为40 mm 时输送效果最佳,对应工作流量范围为0.01~0.03 m3/s;东北农业大学的张韵[24]设计了5 种不同口径的气吸式小浆果收获机采收头,并对其进行优化试验,试验得出直径为30 mm 的气吸采收头相比另外4 组采摘效果更好。

综上所述,气力式蓝莓采收技术是一种非接触式采收方法,由于其工作时避免了与果实、树枝的直接接触,因此极大地降低了果实损失率。但是气力式采收在运行过程中需要大功率风机连续作业,采收过程运行成本高、功率损失大、采净率相对较低、含杂率相对较高、噪音大,难以实现短期内大批量作业。

2.3 半机械化式采收机

半机械化式蓝莓采收机属于辅助性采摘工具,如移动采摘平台、手持式收获机等。Malladi 等[25]研制了一款便携式、手持式蓝莓采收机,通过对兔眼蓝莓和高丛蓝莓进行果实脱离试验,结果表明该机具能在3~4 s内使大部分果实脱落;Fumiomi等[26]、Takeda 等[27]、Sargent 等[28]评估了一种半机械收获系统,如图7 所示,该系统是一个牵引式收获辅助平台和水果捕获表面,安装有便携式、手持、气动摇床,其收获效率比手工收获提高10~20 倍。

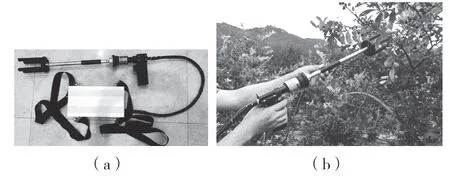

徐潺等[29]研发了一款山地手持式纯电动蓝莓采摘机,如图8 所示,该机具工作频率为3~10 Hz、振幅为±15°时效果最好,平均采收效率为86.65%,平均采收未熟果率为9.83%,平均采收未采净果实率为1.48%。

图8 山地手持式纯电动蓝莓采摘机Fig.8 Mountain handheld pure electric blueberry picking machine

综上所述,与大型蓝莓采收机相比,半机械化采收机的造价相对较低且操作简单。目前由于我国蓝莓种植还未产业化,分布广泛,地形复杂,部分地区并不适宜采用大型蓝莓采收机,而人工采收作业效率太低,因此半机械化采收方式更适合面积小、地形复杂种植区的作业。

2.4 采摘机器人

近几年,随着机器视觉技术在农业机械中的应用越来越广泛,蓝莓采摘机器人得到快速发展,主要解决果实识别定位及无损采摘等问题。Sun 等[30]基于激光雷达研发了一种用于田间测量蓝莓灌木高度的机器人平台,如图9 所示,利用LIDAR 系统自动采集蓝莓植株的点云数据,通过左右侧扫描,准确测量蓝莓灌木丛高度,改型机器人平台的研发,为蓝莓采摘机器人的后续研发提供了重要依据。

图9 田间测量蓝莓灌木高度的机器人平台Fig.9 Robot platform for measuring blueberry shrub height in field

韩非[31]提出了一种基于机器视觉的蓝莓检测方法,可根据蓝莓形状、尺寸等参数进行分级,为蓝莓采摘机器人的精准化作业提供理论与技术基础;王迪等[32]基于ARM 微处理器构建了浆果采摘机械手的运动控制系统,解决了浆果采摘机器手的运动控制问题,为后续浆果采摘机器人的研发奠定控制基础。

综上所述,采收机器人能够实现对蓝莓果实的精准采摘,但目前对蓝莓果实识别定位算法的研究较多,对采摘机械手方面的研究较少;蓝莓种植环境的复杂性较高,导致蓝莓采收机器人主要处于实验室研究阶段,还未实现商业化使用。

3 蓝莓采收技术与装备存在问题

现有蓝莓采收机能极大提高采收效率,降低劳动强度,节约生产成本,同时也存在农艺与农机不匹配、采收破损率高、未实现分级采收等问题。

(1 )农艺与农机不匹配

我国蓝莓种植分布范围广、栽培品种多,但目前主要种植区的模块化和规范化程度较低,国外蓝莓采收装备无法直接应用于国内蓝莓采收。我国蓝莓种植的不规范性增加了蓝莓采收机械设计的复杂性,降低了采收装备的适用性与通用性;

(2)采收破损率高

现在普遍采用的惯性振动式采收方式在作业过程中会出现果实-果实、果实-机械、果实-树枝之间的多次碰撞,造成相当比例的果实破损,严重影响了果实品质与收获质量。目前,气力式采收方式能够降低果实破损率,但果实采净率较低,含杂率较高;采摘机器人的技术尚未成熟,无法实现无损采摘;

(3)分级采收难度大

目前应用最成熟、最广泛的采收机具是惯性振动式蓝莓采收机,由于蓝莓生长过程中不同植株乃至同一植株的不同果实成熟度存在区别,采用机械式采收容易将熟果与青果同时振落。

4 结论与对策

随着我国城市化进程的快速推进,农村劳动力缺失与人工成本占比过高将成为长期制约蓝莓产业发展的瓶颈,同时蓝莓种植模式散乱,未形成模块化、标准化种植,不规范的种植方式进一步制约了我国蓝莓产业的发展。通过对国内外蓝莓采收技术与装备的研究分析,蓝莓采收机械化、自动化、智能化是未来的主流发展趋势。

近几年为突破蓝莓采收瓶颈,国内科研院所、企业等引入了部分国外先进采收装备,但国外采收机具主要基于规范化的蓝莓种植方式,因此并不能解决我国蓝莓采收面临的问题。需要研究符合国情的蓝莓采收装备,弥补采收技术的不足与差距,实现机械化、自动化、智能化蓝莓采收作业。本文基于国内外蓝莓采收机的研究现状,提出如下建议:

(1)国家和决策部门应加大对蓝莓采收机械的政策支持与经费投入,规范蓝莓种植模式的标准化建设,促进农艺与农机融合,提高采收技术与装备的适用性;

(2)研究蓝莓果实的力学特性(挤压、碰撞、摩擦等),优化机械化采收方式,降低果实破损率。重点突破惯性振动式采收机拨指运动轨迹的自适应调节技术,提高果实采净率,降低破损率与含杂率。研究集成力感知技术的采摘机械手,提高蓝莓果实识别定位的准确率,将采收机器人从实验室阶段推广到田间应用,大幅提高蓝莓的采收效率。