苏里格气田压裂返排液差异化处理及回用技术

于世虎,常 超,陈星宇

(中国石油川庆钻探工程有限公司井下作业公司,四川成都 610051)

苏里格气田是典型的“三低”致密砂岩气藏,具有低渗、低压、低产、低丰度等特点,单井无自然产能或自然产能低于工业气流,需要压裂改造后才能获得工业气流〔1〕。随着苏里格天然气产能建设规模的不断扩大,储层改造规模不断提高,注入液量不断增加,返排液量逐年增加。压裂返排液既不能直接排放,也不能直接用于农业灌溉,如交由地方处理厂集中处理,则费用较高,一般超过200 元/m3。

大量的压裂返排液不仅造成巨大的安全环保隐患,还增加了企业的生产经营压力,同时造成水资源浪费。将压裂返排液用于配制系列压裂液等实现资源化回用是解决这一难题的最佳方案,既可节约水资源,又可实现可持续开发,有效保障苏里格水资源和水生态的安全。

苏里格压裂返排液具有油气田返排液的普遍特点,即发黑发臭、COD 高、黏度高、矿化度高、Ca2+和Mg2+含量高、细菌种类多、悬浮物含量高等特点,如直接采用其配制系列压裂液等对所配制液体性能影响较大,必须进行处理后方可回用〔2-5〕。

目前,压裂返排液常用的处理方法主要有化学氧化、絮凝、电解、光催化、过滤、气浮、生物法等〔6〕,处理模式主要有集中处理和单井处理。集中处理法是将压裂返排液集中到定点进行处理,处理后再分散到邻近井回用;单井处理法是采用撬装式处理设备随井处理,处理后就地回用。集中处理模式液体转运频繁,转运量大,安全环保风险高、机动性差、综合处理成本高,难以满足压裂返排液经济高效的回用需求。

为满足苏里格压裂返排液经济高效回用需求,实现“压裂—返排—处理—回用”闭环运行,根据回用目的及回用水质指标的不同,本研究采用电絮凝、化学处理、过滤、精细处理等技术,通过工艺优化和处理单元灵活组合,分别形成了快速处理工艺和精细处理工艺,并形成了配套的撬装式处理装置,实现了压裂返排液差异化处理和精细化回用。快速处理工艺对压裂返排液的处理量可达40 m3/h,精细处理后水中悬浮固体质量浓度<50 mg/L,钙镁离子总质量浓度<50 mg/L,细菌低于100 CFU/mL,矿化度<20 000 mg/L,满足重复配液施工需求。

1 返排液性质及影响因素

1.1 主要试剂与仪器

试剂:铬酸钾、硝酸银,分析纯,国药集团化学试剂有限公司;硫酸亚铁铵、氢氧化钠、无水碳酸钠,分析纯,成都方正化工有限公司;无水乙醇,分析纯,南京化工制药集团;复合絮凝剂、助滤剂、高效杀菌剂,工业级,公司自产;胍胶压裂液体系添加剂、一体化压裂液体系添加剂,工业纯,公司自产。

仪器:离子色谱仪(940 Professional IC Vario),瑞士万通中国有限公司;原子吸收分光光度计(ICE 3000),赛默飞世尔科技有限公司;紫外分光光度计(UV-2600I),岛津公司;浊度仪(WZS-108A),上海仪电科学仪器股份有限公司;色度仪(SD9011),上海昕瑞仪器仪表有限公司;流变仪(HAAKE MARS40),赛默飞世尔科技有限公司;全自动表面张力仪(A601),上海梭伦信息科技有限公司。

1.2 苏里格压裂返排液组分分析

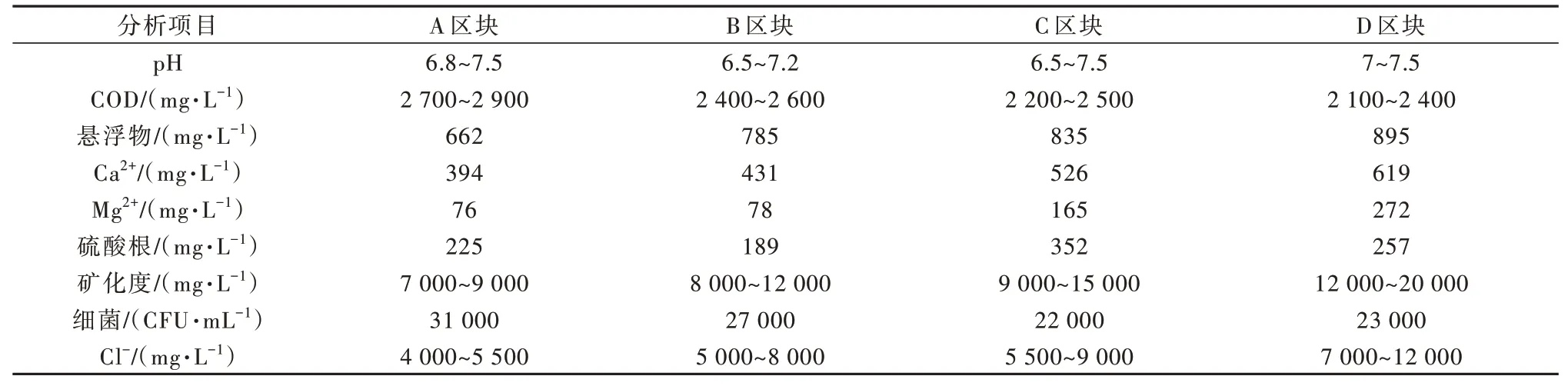

分别取苏里格4 个不同区块的压裂返排液进行水质分析,结果见表1。

表1 苏里格各区块压裂返排液组成性质分析Table 1 Composition and properties of fracturing flow-back fluid in various regions of Sulige

由表1 可知,苏里格4 个区块的压裂返排液组分基本一致,普遍存在COD、悬浮物、钙镁离子、细菌等含量高的特点,其中COD 和细菌含量高是造成水质发黑发臭的主要原因,大量的悬浮物和高钙镁离子、高矿化度是压裂返排液处理的重点和难点,也是影响压裂返排液重复配液性能的主要因素。

1.3 影响因素分析及回用指标

压裂返排液中的无机盐离子会严重影响所配制液体的性能〔4-5〕,如对于聚合物类压裂液体系,无机盐离子含量高会直接影响增黏效果和耐温性能,使增黏能力下降30%以上,甚至完全不起黏,同时耐温性能大幅下降,而对于胍胶压裂液体系,无机盐离子含量高会降低基液黏度,还会影响交联效果,甚至使压裂液无法交联,同时也会增大破胶液残渣含量,增加压裂液的伤害性。

压裂返排液中的阳离子,尤其是高价阳离子,对液体性能的不利影响程度高于阴离子〔4〕,其中Ca2+、Mg2+对液体性能影响最大,实验表明钙镁离子质量浓度>500 mg/L 时,会严重影响所配制液体的交联性能和耐温性能〔7-9〕,压裂返排液重复配液时必须将钙镁离子浓度控制在安全范围内。

返排液中固体悬浮物会堵塞储层孔道,降低裂缝及孔隙的导流能力,大幅降低改造效果,必须予以去除〔2〕;大量的细菌会降解胍胶等有机物质,导致基液大幅降黏无法满足施工要求,必须进行高效的杀菌处理〔10〕。

相关研究表明返排液不同的回用目的对水质的指标要求也不同〔5,7〕,对于洗井、试压等井筒作业用水一般只对外观、pH、悬浮物有要求,对钙镁离子、矿化度、细菌含量一般无要求;对于重复配制压裂液的用水,根据工程地质上对液体性能的要求并结合室内实验情况分别确定不同压裂液体系配液用水指标,结果见表2。

表2 苏里格气田压裂返排液回收利用水质指标Table 2 Water quality index for recycling of fracturing flow-back fluid in Sulige gas field

2 差异化处理工艺研究

压裂返排液处理工艺设计应以物理方法为主、化学方法为辅,减少使用化学处理药剂,结合电絮凝等新技术形成多元化组合工艺,处理工艺采用模块化设计,设备以撬装式为主,根据水质及生产需求灵活组合、便于搬迁〔6〕。

苏里格压裂返排液处理工艺应坚持简单方便、高效快捷、处理费用低等原则,同时综合考虑压裂返排液特点、回用水质指标、液体体系、工程需求、施工参数、经济性等多方面因素而定。

对于洗井、试压、冲砂等井筒作业,对水质指标要求较低,应优先考虑提高处理速率,降低处理成本,避免过度处理;对于重复配液施工等对水质要求高的回用需求,应优先考虑处理效果,在确保液体性能和施工安全的前提下,简化处理流程,提高处理速率,同时降低处理成本。

2.1 精细处理工艺

根据苏里格压裂返排液特点和重复配液施工对水质技术指标的要求,以电絮凝、化学处理、絮凝过滤、精细处理等多种技术联合应用,设计出精细处理工艺。该工艺采用模块化处理单元,并配合撬装式处理设备,根据处理水质和生产需求的不同,各处理模块可自由组合;处理设备机动灵活,可随井搬迁,就地处理,同场回用,不需转运液体,节约运输成本,降低环保风险,处理能力25~30 m3/h。其具体工艺流程见图1。

图1 苏里格压裂返排液精细处理工艺流程Fig. 1 Fine treatment process of Sulige fracturing flow-back fluid

如图1 所示,该工艺主要包括预处理、电絮凝、化学处理、絮凝沉降、精细处理等处理模块,各处理模块作用如下〔2,10-12〕:

1)预处理单元。

该单元用于将不同的压裂返排液混合均化,通过稀释或中和作用减小不同压裂返排液的理化性质差异,同时降低后期处理难度,提高水质的稳定性。

2)电絮凝处理单元。

电絮凝处理是通过电解铝铁合金电极板,产生铝或铁的羟基络合物作为絮凝剂,并在静电、吸附、捕集作用下使压裂返排液中的悬浮物、胶体、细菌等形成絮体。电絮凝阶段还存在氧化还原、气浮等作用,电解产生的自由基、活性氧、次氯酸等强氧化剂可以将部分大分子有机物氧化成小分子有机物,甚至氧化成H2O 和CO2,起到降低COD 的作用,此外,电解产生的微气泡在聚集、生长、上浮过程中不断吸附松散的絮体,起到气浮作用。

该处理单元以铝铁合金电极板作为阳极,电流密度为200~300 A/m2,调节水质pH=7~8,氯离子在弱碱性条件下电解后主要以HClO、ClO-的形式存在,几乎不存在Cl2,ClO-可进一步氧化降解有机物〔13〕。压裂返排液中存在大量的无机盐离子,可以提高溶液电导率,提升电絮凝处理效果,降低后续处理难度。电絮凝处理15~25 min 后,压裂返排液COD 降低70%以上,同时产生的絮凝剂基本上满足后续处理需求,经气浮处理后可基本完成对细微絮体的聚集和重力分离。

3)化学处理单元。

该处理单元为辅助处理单元,根据电絮凝处理情况和后续施工对水质的要求,可以选择性地进行化学氧化、化学混凝、屏蔽沉淀等处理。针对部分压裂返排液COD 高、有机物降解不彻底的情况,可以加入0.05%~0.1%(质量分数)的复合氧化剂(主要成分为次氯酸盐)进行化学氧化,进一步降低COD。针对悬浮颗粒含量高的情况,可以加入适量的复合混凝剂,搅拌5~10 min 至絮凝剂完全分散,提高后期絮凝沉降效果。同样,可以使用适量的沉淀屏蔽剂提高对Ca2+、Mg2+离子的去除率。

4)沉降处理单元。

该处理单元主要是进行自然沉降和斜管沉降排泥处理。经电絮凝或化学处理后的压裂返排液进入该处理单元,在重力作用下絮体下沉,静置沉降20~30 min实现固液分离,上层清液进入下一个处理单元进行精细处理,絮状液经斜管浓缩后进行过滤处理。

5)精细处理单元。

精细处理单元主要进行精细过滤、杀菌、漂白、调pH 等处理。沉降处理后的上层清液根据水质检测结果和施工需求决定是否进行精细处理。处理后的水如进行重复配液施工,一般要进行精细过滤去除微米级悬浮物,之后调pH 确保所配制液体性能正常,并采用季铵盐类杀菌剂进行杀菌处理防止所配制基液降黏。

2.2 快速处理工艺

对于洗井、试压、冲砂等井筒作业,仅对水质的pH、悬浮物含量有要求,一般只需要对压裂返排液进行脱色除臭、絮凝过滤处理即可。本着降本提速的原则,对精细处理工艺进行简化,形成快速处理工艺,其工艺流程如图2 所示,其中电絮凝为选择性处理单元,根据水质情况决定是否进行电絮凝处理。

图2 苏里格压裂返排液快速处理工艺流程Fig. 2 Rapid treatment process of Sulige fracturing flow-back fluid

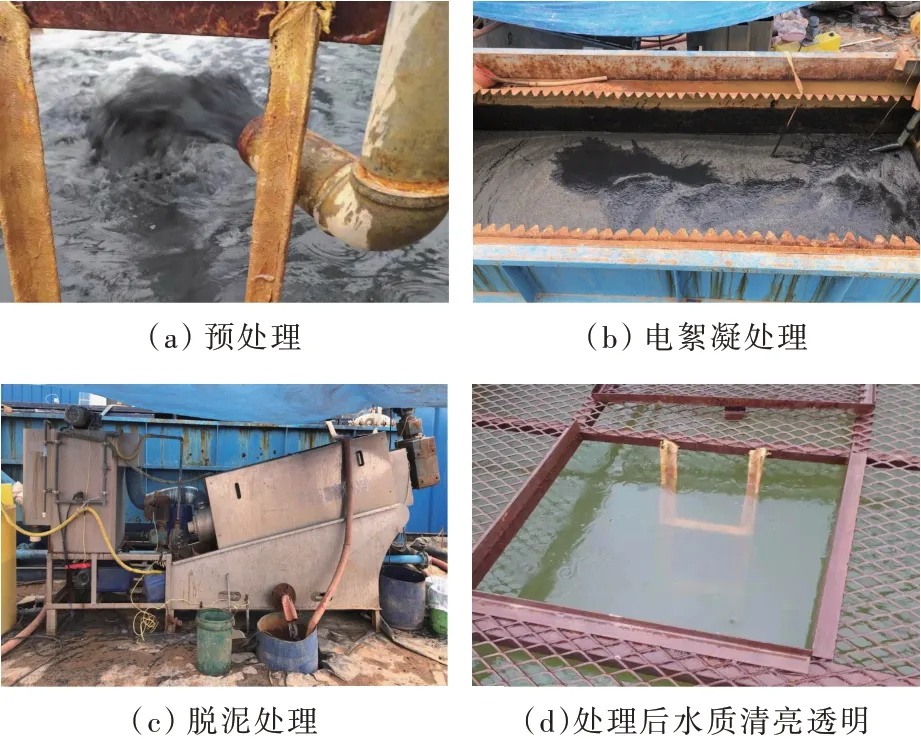

2.3 现场处理情况

在T7 区块某井组采用精细化处理工艺处理返排液2 580 m3,累计耗时92 h,平均处理量28.04 m3/h。在S5 区块某井组采用快速处理工艺处理压裂返排液1 750 m3,累计耗时47 h,平均处理量37.23 m3/h,最大处理量可达40 m3/h。现场处理情况如图3 所示。目前,差异化处理工艺已在苏里格大规模推广,相对于常规工艺处理速率提高32.7%,处理成本降低20.6%,累计应用50 多井次,处理压裂返排液2.4×104m3。

图3 差异化处理工艺的现场应用及处理后水质情况Fig. 3 The field application and treated water quality of differential treatment process

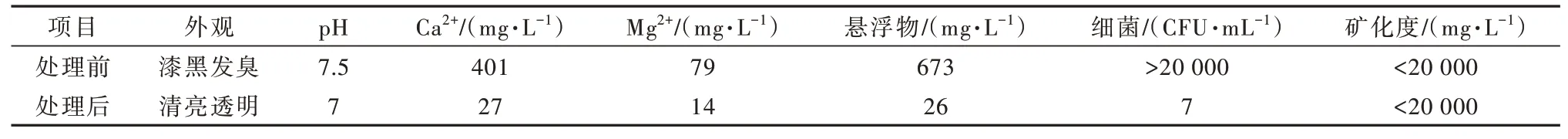

参考《碎屑岩油藏注水水质指标及分析方法》(SY/T 5329—2012)对压裂返排液精细处理前后水质进行分析,结果见表3。

表3 现场精细处理前后水质情况Table 3 Water quality before and after fine treatment

表3显示,处理后的水清亮透明,pH=6~7,水中悬浮物、COD、细菌、钙镁离子等含量大幅降低,钙镁离子总质量浓度低于50 mg/L,悬浮固体颗粒质量浓度为26 mg/L,细菌含量低于100 CFU/mL,矿化度<20 000 mg/L,处理后水质满足重复配液施工用水指标。

3 所配制压裂液性能及应用情况

3.1 压裂液性能

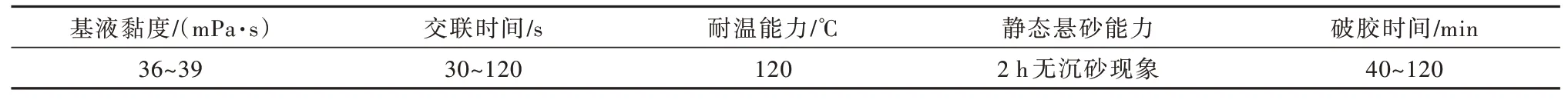

根据处理后压裂返排液水质及苏里格储层改造对液体性能需求,通过配方优化液室内评价形成压裂返排液配方:0.35%(质量分数,下同)羟丙基胍胶+0.1%温度稳定剂+0.2%黏土稳定剂+0.25%助排剂+0.2%杀菌剂+0.15% pH 调节剂+0.25%~0.35% 交联剂+0.02%~0.025%破胶剂,所配制胍胶压裂液基本性能见表4。

表4 压裂返排液重复配制压裂液基本性能Table 4 Basic performances of fracturing fluid repeatedly prepared by flow-back fluid

为更加全面地测定所配制胍胶压裂液的性能,对其流变性能、破胶性能以及压裂液滤液对岩心基质的损害进行评价。

1)流变性能。

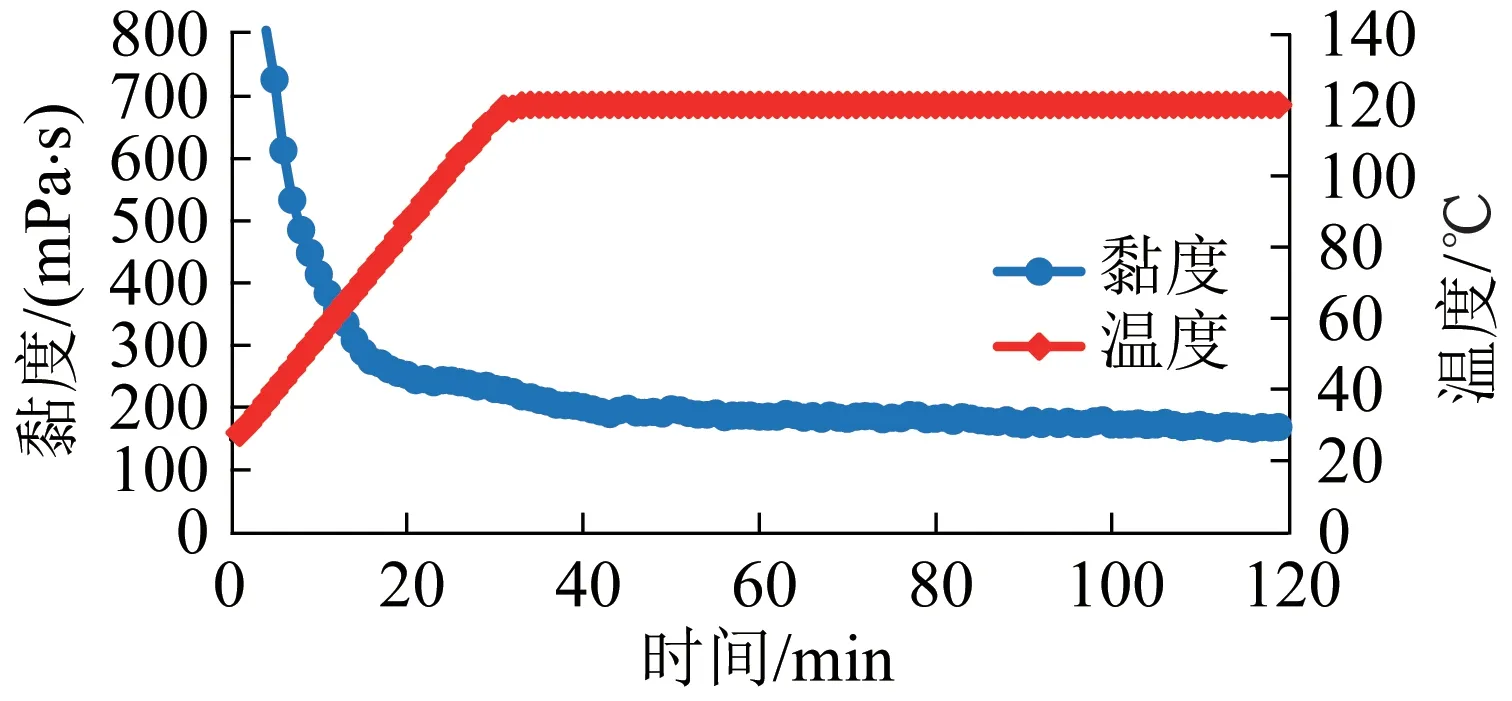

取现场精细处理后的返排液按配方配制基液,待胍胶充分溶胀后,分别加入0.15%的pH 调节剂和0.3%的交联剂,交联后采用流变仪进行升温和恒温剪切实验,实验条件为:剪切速率170 s-1,初始温度30 ℃,升温速度(3±0.2) ℃/min,达到目标温度后,恒温剪切90 min。实验结果见图4。

图4 压裂返排液重复配制胍胶压裂液流变性能Fig. 4 Rheological properties of fracturing fluid repeatedly prepared by flow-back fluid

由图4 可知,处理后压裂返排液所配胍胶压裂液在120 ℃下,以170 s-1速率连续剪切90 min 后,黏度始终保持在170 mPa·s 左右,说明交联液耐温耐剪切性能良好,耐温能力达120 ℃,能够满足苏里格储层改造需求。

2)破胶性能。

采用胶囊破胶剂,在95 ℃下分别进行50、100、200、300 mg/L 破胶剂加量下的破胶实验。实验结果表明,该条件下破胶时间为40~120 min,且破胶时间随着破胶剂加量增加而缩短,当破胶剂投加质量浓度超过300 mg/L 时,破胶时间缩短至40 min。破胶液呈透明水溶液状,底部有少量絮状残渣,破胶液黏度2~3 mPa·s,表面张力25.3 mN/m。

3)残渣与伤害。

参照《水基压裂液性能评价方法》(SY/T 5107—2016)测得破胶液残渣质量浓度在274~290 mg/L,破胶液对岩心的平均伤害率为25.7%,满足《水基压裂液技术要求》(SY/T 7627—2021)中残渣≤600 mg/L和岩心伤害率≤30%的要求。

综上可知,苏里格压裂返排液经过精细处理后,所配制胍胶压裂液的交联、耐温耐剪切、悬砂、破胶、岩心伤害等性能均满足相关标准和压裂施工需求。

3.2 应用情况

处理后压裂返排液重复配液流程与清水一致,配液时胍胶分散均匀,溶胀起黏正常,与其他添加剂配伍性良好,配液速度与清水接近,不增加配液人员和配液成本。现场测定所配制基液表观黏度33~36 mPa·s,交联时间40~90 s,交联液可挑挂,液体性能稳定,加砂顺利,压裂后1 h 开井排液,破胶彻底,破胶液性能正常,满足“快压快排”需求。

采用精细化处理后的压裂返排液重复配制压裂液6 000 m3,顺利完成15 井次的压裂施工作业,施工参数及改造效果与清水一致,取得了良好的推广应用效果。

4 结论

1)开发了一套适合苏里格压裂返排液的差异化处理工艺,并形成配套的撬装式处理装置,其中快速处理工艺处理量达到40 m3/h,水质满足洗井、试压等井筒作业需求;精细处理后水中悬浮固体质量浓度<50 mg/L,钙镁离子总质量浓度<50 mg/L,细菌低于100 CFU/mL,矿化度<20 000 mg/L,满足重复配制压裂液的施工需求。

2)形成了压裂返排液重复配液施工液体配方,重复配制的基液黏度36~39 mPa·s,交联时间30~120 s,耐温达120 ℃,破胶时间为40~120 min,破胶液对岩心的伤害率为25.7%,液体性能均满足相关行业标准和施工需求。

3)差异化处理工艺技术已在苏里格区块成功推广,累计处理压裂返排液2.4×104m3,平均处理速率提高30%以上,处理成本降低20%以上。采用处理后压裂返排液所配压裂液施工15 井次,压裂施工参数及效果与清水一致,取得了良好的应用效果。