运行机理与数据双驱动的风电齿轮箱系统故障预警

蒙康 滕伟 彭迪康 向玲 柳亦兵

摘要:传统基于机器学习的风电齿轮箱故障预警模型往往仅从数据着手分析数据与故障的映射关系,在参数和模型结构选择上缺少物理依据,导致模型的可解释性和泛化能力不强。从风电齿轮箱的结构和实际运行控制方式出发,分析了运行机理与对应的数据采集与监视控制系统数据的关系,定性地给出了齿轮箱典型故障发生时运行数据的变化趋势,然后根据数据分布变化规律选择参数和模型,建立了一系列基于单分类支持向量机的风电齿轮箱系统故障预警模型。实验结果显示各模型能够准确定位风电齿轮箱系统故障,具有清晰的物理意义。

关键词:风力发电机;故障分析;故障诊断;故障检测;运行机理分析

中图分类号:TK83

DOI:10.3969/j.issn.1004-132X.2023.12.010

Operating Mechanism and Data Driven Approach for Fault Alarm of Wind Turbine Gearbox Systems

MENG Kang TENG Wei PENG Dikang XIANG Ling LIU Yibing

Abstract: Traditional machine learning methods were used in fault early warning of wind turbine gearboxes, the models were usually designed only by studying the relationship between data and faults, and the selection of parameters and model structure were lack of physical basis, resulting in poor interpretability and weak generalization capabilities of the models. The structure and actual operation control mode of the wind turbine gearbox were studied, the relationship between the operation mechanism and the data of corresponding supervisory control and data acquisition system was analyzed, and the operation data change trend was given qualitatively followed by deterioration of the typical gearbox faults. Finally, a series of one-class support vector machine(OCSVM) based models were constructed according to change law of the data distribution to realize the early fault warning of the wind turbines gearbox systems. Experimentsal results show that all of the proposed models may locate the fault positions of the wind turbine gearbox systems, which has clear physical significance.

Key words: wind turbine; failure analysis; fault diagnosis; fault detection; operating mechanism analysis

0 引言

“雙碳”的战略目标促使具有清洁、可再生特点的风力发电再次迎来了飞跃式发展,风电机组的单机设计容量和总装机容量也逐年攀升[1]。然而,由于风电设备运行环境恶劣,地处海洋或偏远地区的高空,机组中各部件的故障率较高,从而严重影响了发电效率。

齿轮箱是双馈型风力发电机中三大系统(叶片、齿轮、发电机)之一,它的主要功能是将来自叶轮的低速旋转机械能提升到适合发电的高转速机械能并输送给发电机,从而达到减少发电机的极对数,降低发电机体积和变流器功率的目的。据研究,双馈型风力发电机的变流器功率可以仅为机组功率的三分之一,远小于直驱型风电机中所需的全功率变流器功率,但同时由于设计、材料、制造、装配、运行过程中存在挑战,增速齿轮箱是风电机组中故障发生造成停机时间以及维修成本最高的部件之一[2],因此,对风电齿轮箱开展状态评估与预测预警是保证风电机组稳定可靠运行的有效途径。

以机器学习和深度学习为代表的故障预警方法在风电齿轮箱中应用广泛。王佳松等[3]利用极限梯度提升树XGBoost算法构建了齿轮箱的温度预测模型,特征选择时通过各特征与目标参数的皮尔逊相关系数来决定,实验结果显示XGBoost算法的预测精度优于梯度提升决策树(GBDT)、随机森林(RF)、K最近邻(KNN)和人工神经网络的预测精度。符杨等[4]用径向基函数(RBF)网络来进行曲线拟合,以解决普通反向传播神经网络容易陷入局部最优的问题,在数据处理上首先用皮尔逊相关系数筛选参数,之后用max-min标准化生成灰度图片再输入网络,提出用循环生成对抗网络来丰富样本标签,在样本不足的齿轮箱故障案例中成功检测出故障。SU等[5]对齿轮箱状态进行建模时,在数据特征提取阶段加入了自注意力机制,之后利用门循环单元提取信号的时间信息,在实际故障检测和状态预测上取得了较好的结果。XIANG等[6]在处理数据采集与监视控制(supervisory control and data acquisition, SCADA)系统数据时使用卷积网络提取特征,为解决长时间的双向信息提取问题又引入了双向门循环单元网络,并在风电齿轮箱故障案例中得到了验证。PANG等[7]在使用卷积网络提取参数特征时受到谷歌V1模型[8]的启发,使用多尺度的卷积核配合前馈网络进行特征提取,将采集到的SCADA信息按时间堆叠,用多尺度卷积核的特征提取器提取特征之间的信息,之后利用长短时记忆(LSTM)网络进一步整合时间信息。

风电齿轮箱在追求高功率密度的同时,其结构变得较为复杂,且实际运行工况多变,安装在外表面的振动传感器采集到的信号容易受其工况以及其他邻近部件的影响,常见的基于SCADA数据的故障诊断方法中,特征选择阶段依赖于特征选择算法,如降维[9-11]、模型嵌入[5-7,12-13]、模型选择[14-15]等方法自动筛选所需特征,此类智能算法虽然在执行中节省了人为选择特征的成本,但也降低了模型与诊断结果的可解释性,加大了调参和模型泛化的难度,因此本文提出了一种基于齿轮箱系统运行机理和运行数据双驱动的故障诊断方法。首先从齿轮箱系统的结构出发,分析物质流和能量流的流动规律,结合齿轮箱冷却润滑过程,分析齿轮箱系统中各个关键部件的运行状态以及与之对应的参数变化规律,再利用运行数据建立基于运行机理的数据驱动模型,运用单分类支持向量机进行建模,从数据分布的角度弱化运行工况影响。实际风电机组故障案例分析验证了本文方法的有效性,并且参数可视化结果也证明了模型的可解释性。

1 风电齿轮箱结构及故障机理

1.1 基本结构

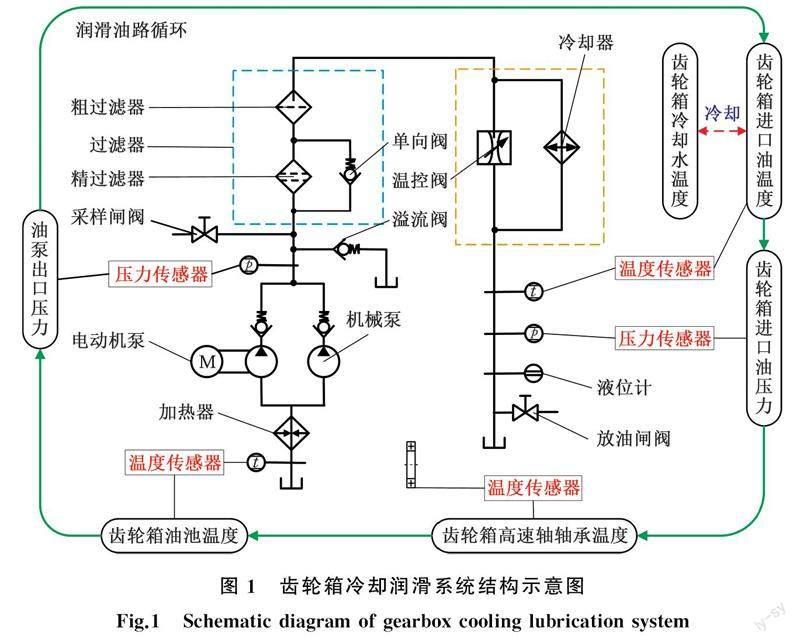

齿轮箱在运转时需要传递巨大扭矩,齿轮和轴承工作在重载条件下,因此冷却和润滑是维持齿轮箱持续稳定运行的关键。某型号齿轮箱冷却润滑系统如图1所示,润滑油从齿轮箱油池被油泵加压后经过过滤器过滤,之后经过温控阀,当油液温度比较低时,油液不经过冷却器冷却而直接流到分配器,然后到达各个润滑点。当油液温度逐渐升高达到一定温度后,有部分油液流经外部冷却器进行冷却后,再回到分配器去往各个润滑点,润滑油最终回到油池,完成一次循环。在这个循环中包含着物质流和能量流的流动,即杂质和磨损碎屑随着润滑油一并流动并在过滤器中被过滤掉,齿轮啮合和轴承摩擦产生的热量被润滑油吸收并在冷却器中被排出到环境中。

1.2 故障机理

由于润滑油在循环过程中有着较明确的物质流和能量流路径,可以认为一旦齿轮箱及其冷却润滑系统出现故障,将打破这种物质和能量流动平衡,从而在油路循环路径各个关键部件传感器测点上发生一定变化。齿轮箱常见的故障类型有齿轮机械故障、轴承损坏、过滤器堵塞、温控阀失灵、油泵损坏等。齿轮机械故障如轮齿断裂、齿面点蚀、齿面变形等,一般是负载频繁变化、齿形误差、安装误差、润滑不足等原因造成的,当轮齿出现以上问题时,齿面接触状态发生变化,随着机组的持续运行轮齿间相互碰撞摩擦会产生大量的热且伴随着碎屑剥落,导致后续金属碎屑逐渐在过滤器堆积引起过滤器滤芯堵塞,润滑油流量变小,从而使油泵出口压力升高,齿轮箱进口油压却降低,另外齿面碰摩产生的大量热难以随润滑油有效排出,造成齿轮箱油池温度升高,附带齿轮箱高速轴轴承的温度也有所升高。如果此时冷却器正常工作,则齿轮箱进口油温有所上升或在小范围内波动。

齿轮箱各级轴轴承的故障类型有内圈故障、外圈故障、滚动体故障和保持架故障,无论哪种故障,除了轴承的振动响应发生改变外,最显著的故障表征为轴承发热量增加。风电齿轮箱中高速轴的转速最大,最容易发生故障。以高速轴轴承对为例,当高速轴某个轴承发生故障时,该轴承的发热量增加,而另一轴承运行状态没有太大变化,发热量正常,与齿轮故障中的碰摩发热相比,轴承滚动的摩擦因数远小于齿面啮合的摩擦因数,因此故障导致的发热量没有齿轮机械故障多,对油路循环中后续部件的影响较小。

齿轮箱过滤器堵塞的直接原因是润滑油中杂质或机械故障产生的碎屑堵住了滤芯网眼,从而导致油路流量下降,滤芯前后压力差增大,各润滑点油量不足,齿轮和轴承工作产生的热量也就不能有效排出,导致齿轮箱油池温度和高速轴轴承温度有所上升。

温控阀的功能是控制油路的流动路径,当油液温度较低时润滑油不经过冷却直接去到各个润滑点,当温度逐渐升高到一定值时,温控阀开始工作,有部分油液流经冷却器后再在分配器与未冷却部分汇合,然后去到各个润滑点。随着油液温度的升高,分配到冷却器的油液流量越来越大,当所有油液都流经冷却器再回到分配器时,冷却器全功率工作。因此,当温控阀失灵时,油液无法被分配到冷却器进行冷却,热量累积无法排出,油路循环中各处油液保持较高温度,然而给润滑油降温的冷却水温度却比较低。

油泵相关故障包括油泵电机损坏、油泵联轴器损坏、油泵电机控制器损坏等,油泵的功能是給润滑油提供压力和流速,当油泵不工作时润滑油停止循环,齿轮箱长时间运行在缺少润滑油的状态下将严重损坏各个运动部件,加速齿轮和轴承磨损,引起其他更严重的故障。油泵停止工作时,润滑油油路各部分压力下降,齿轮箱内油池温度以及各轴承温度逐渐上升,齿轮箱冷却水温度主要受坏境温度影响。

以上分析了齿轮箱及其冷却润滑系统中的典型故障以及发生机理,结合SCADA系统的测点位置进一步分析可以得出不同故障类型的故障表征。表 1 总结了这五种典型故障发生时各个测量参数的变化情况。

分析结果显示,随着故障程度的加深,润滑油路循环中某一位置的参数会随之发生变化,例如齿轮的机械故障:故障发生前期,齿轮箱油池温度、齿轮箱高速轴轴承温度、齿轮箱冷却水温度以及齿轮箱进口油温会上升,但齿轮箱油泵出口油压力和齿轮箱进口油压力不会有明显变化;故障发生中后期,机械故障导致的金属碎屑逐渐增多并逐渐堵塞过滤器滤芯,这时油路上各个参数表现出滤芯堵塞的形式,即齿轮箱油池温度、齿轮箱高速轴轴承温度及齿轮箱出口油压力会上升,齿轮箱进口油压力下降,而齿轮箱冷却水温度和齿轮箱进口油温度基本没有变化。基于这种故障演变规律,为了更敏锐地诊断出对应部件的健康状态,本研究仅关注部件发生初期故障时油路循环中变化最明显的参数,以此作为监测对象。表1中箭头符号后的“√”表示该故障类型中变化最明显的参数,这些对应参数将作为后续诊断模型的输入特征。

2 模型原理与算法框架

2.1 模型选择及原理

风电机组的运行环境复杂多变,风速风向时刻在变化,此外环境温度也随昼夜和季节的变化而变化,进而给SCADA数据引入了复杂的工况信息,加大了故障预警的难度。为了减少运行工况的影响,避免复杂的模型结构和调参压力,本文使用单分类器作为故障诊断模型,按照1.2节中的分析,故障的发生发展在数据上的表现为故障数据沿着某个方向开始变化,故障样本点逐渐偏离正常样本点簇。直观地说,即将所有正常状态下数据集作为一种类型即正常数据,使用正常数据训练计算出正常数据的边界,该边界为样本点的正常阈值,当某一个状态点不在已知正常数据集里时即可认为是异常点,且离正常数据的边界越远认为异常程度越高。

支持向量机(support vector machine, SVM)是一种理论基础强、效果稳定的机器学习方法,具有泛化能力强、训练速度快、抗噪性能好、全局最优等优点。单分类支持向量机(one class support vector machine, OC-SVM)[16]以SVM为基础,是一种无监督的异常检测算法,算法思路是:在特征空间中寻找到一个决策超平面,使绝大部分目标样本位于该超平面远离原点的一侧,当测试的样本位于决策超平面远离原点的一侧时被判定为正常样本,否则被判定为异常样本[17]。

对于给定的训练数据集X={x1,x2,…,xn}∈Rm×n(X为包含n 个m 维特征的数据样本),OC-SVM算法的目标是在特征空间中寻找一个分类超平面,尽量将用于训练的正常样本集与原点分开,且使该超平面与原点之间的距离最大。问题可用以下二次规划描述:

(1)

式中,xi为样本特征;i为样本索引;w为参数;ρ为与原点的距离。

过于严格的限制条件会使决策边界形状复杂,容易导致过拟合,因此在决策边界附近可以允许一定的误分类点存在,引入松弛变量ξi来控制误分类点对目标函数的影响,用ν来控制训练过程中异常点占总样本数量的上限,ν取值范围为(0,1]。进一步地,为了扩展OC-SVM模型的性能,可以采用核方法来解决线性不可分问题,即当标签为正常的样本跨越原点时,无法通过简单的一次超平面将样本点与原点分隔开,此时将样本通过非线性变换φ映射到某个高维的特征空间x→φ(x),使样本在高维特征空间里与原点线性可分。引入软间隔和核方法后的OC-SVM算法二次规划可表示为

(2)

核函数是一系列设计好的函数,能够用原始数据计算高维空间中点的乘积而无须将数据进行实际高维映射。对式(2)构建拉格朗日方程后得到其优化问题的对偶形式,此时的优化问题可描述为

(3)

本文使用的核函数为高斯核函数,表达式为

(4)

OC-SVM算法具有成熟的理论基础,计算结果稳定。在当前任务中,需要调整的超参数只有两个,即误差限ν和核函数中的参数c,本文案例中ν取0.03,c取输入特征数的倒数。

2.2 算法流程

由故障机理分析获得了风电齿轮箱各重要子部件的故障表征和相应故障发生时其主要参数的变化趋势和方向,基于这种先验知识选择单分类支持向量机作为故障诊断模型,原因在于其诊断方法可以直观感受到数据分布的变化,可解释性和鲁棒性强。

图2展示了齿轮箱及其冷却润滑系统故障诊断流程,分为训练和测试两个阶段。

2.2.1 训练阶段

在训练阶段,针对特定风电齿轮箱子系统的诊断模型,首先获取该子系统健康运行时期的SCADA数据,删除掉诸如功率小于等于0、风速小于等于0等非工作状态数据。在初步删除机组不工作时期数据后,基于风速划分的四分位法进一步清洗各个风速段中显著偏离的数据[18],即统计每个小风速段(本文取每0.5 m/s为一个风速段)中功率的第一分位点和第三分位点,当功率值比第一分位点小1.5倍分位距或比第三分位点大1.5倍分位距时删除该数据点。清洗好的数据按表1篩选特定诊断模型的故障表征参数,将其代入单分类支持向量机进行训练,训练得到正常数据的决策边界。

实际采集的压力数据通常在0~20 bar(2 MPa)之间,温度在0~70 ℃之间,两者数量级在同一水平,因此不考虑对数据进行归一化。

2.2.2 测试阶段

在测试阶段,测试数据首先经过与训练阶段一致的清洗过程,与训练阶段不同之处在于进行四分位法清洗时每个风速段的第一分位数、第三分位数和分位距来自训练阶段健康数据的统计结果。将清洗好的数据代入模型,计算每个样本点xi与决策边界的欧氏距离作为状态指标θi。为预防随机突变异常值的影响,测试样本的状态指标按时间顺序进行指数加权移动平均平滑,平滑公式如下[19]:

(5)

其中,yi为第i个值的平滑结果;λ为平滑系数,一般取0.2,λ越小表示yi受θi的影响越小,平滑效果越好。

为增强模型鲁棒性,当样本点远离决策边界一定距离后才认为该样本点是异常点,统计训练阶段正常数据的状态指标,用下式划定状态指标阈值T[19]:

(6)

(7)

(8)

式中,y-为健康数据状态指标均值;σ为正常样本状态指标标准差。

当测试样本的状态指标超过阈值时被标记为异常状态点。式(6)其实是统计分析中的3σ法则,其中σ[1-(1-λ)2i]λ/(2-λ)为指数加权移动平均值的标准差,可见T为动态阈值,与样本长度有关,本文取T(n)为固定阈值,n为正常样本数量。

将平滑后的状态指标与状态指标阈值进行对比,如果超出阈值则标记为异常状态点。然后将每10 min一个点的标准SCADA数据状态指标用取均值的方式聚合,每小时聚合成一个点,在机组正常工作情况下每天可以获得24个聚合的状态指标。最后在进行预警决策时,对当前时刻点按时间顺序向前回溯24个聚合的状态指标,如果24个状态指标中有连续12个以上的点被标记为异常点,则认为诊断的部件发生了故障并发出警报。

3 故障案例

3.1 齿轮箱机械剥落故障

案例数据来自某海上风电场5 MW双馈型风电机组的SCADA数据,数据时间跨度为2018年4月至2019年12月,每10 min记录一条数据。

根据风场维修工单记录,在52号机组2018年10月12日进行振动测试时,发现齿轮箱高速轴振动值超出GL设计标准[20],对齿轮箱高速轴修形后,振动值减小,并于10月13日更换了齿轮箱高速轴。此前2018年9月17日更换主齿轮箱油泵过滤器滤芯时,从更换下的滤芯上发现不明异物,检查滤芯本身无明显损坏,齿轮箱未见异常。由于齿轮箱内为密闭空间,滤芯上的异物仅可能来自齿轮箱系统本身,以上两条记录时间间隔不到一个月,因此推断齿轮箱高速轴异常振动使相关部件发生碰摩,碰摩掉落的碎屑导致滤芯堵塞,即存在机械剥落。在整理该机组维修记录时发现,2019年1月1日至2019年9月1日之间未出现与齿轮箱相关的故障,因此取这段数据作为训练数据,依照本文所提的诊断流程,绘制出全部数据的状态指标值如图3所示。从图中可以看到,在2018年10月12日之前该机组齿轮箱的状态指标远超出阈值4.58,而在更换高速轴后状态指标断崖式回落,此后指标值一直维持在阈值以下。

为验证2018年9月17日的滤芯堵塞是由高速轴异常振动引起的,选取相同的数据区间作为正常数据对该机组的滤芯进行建模,诊断结果如图4所示。可以看到2018年9月17日更换滤芯后其状态指标在短暂回落之后急剧上升,直到10月13日更换齿轮箱高速轴后状态指标回归正常并保持在阈值内。图3和图4状态指标同步变化证明了以上推测,也验证了1.2节中齿轮箱机械剥落故障演变规律的正确性。

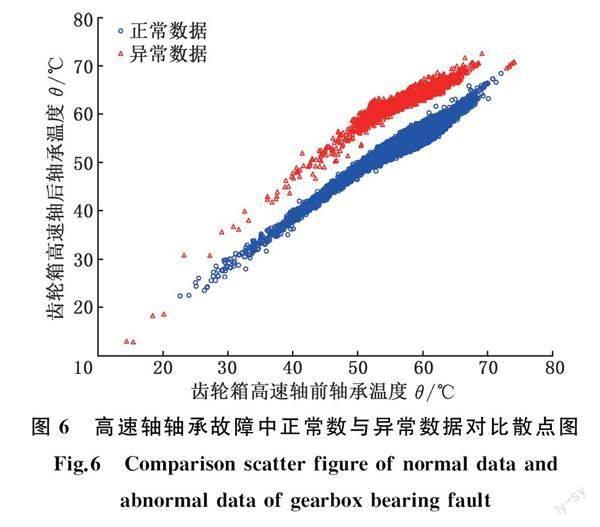

3.2 齿轮箱高速轴轴承故障

根据表1,齿轮箱高速轴轴承的故障诊断模型可以用高速轴轴承驱动端和非驱动端温度的相对大小来进行诊断,本案例的数据来源为某风场2.5 MW双馈型风电机组实际运行数据,数据跨度为2018年4月至2021年4月。本故障案例的维修记录为:2018年10月13日,8号机组齿轮箱高速轴后轴承在线振动检测超标,通知厂家到场检查,确认为高速轴后轴承损坏,需更换轴承。取2020年1月1日至2021年4月15日期间的数据作为训练数据,训练并测试模型,结果如图5所示。

以模型诊断状态异常与否为标签,绘制出高速轴轴承驱动端和非驱动端的散点图(图6),可以发现异常点与正常点在分布上区别明显,整体上后轴承(非驱动端)的温度高于前轴承(驱动端)的温度,所以判定为后轴承出现了故障。

3.3 齿轮箱滤芯堵塞故障

另一个滤芯堵塞相关故障案例的数据与3.2节案例数据来源于同一风电场,记录显示,46号机组长期报出齿轮箱压差高警报,压差报警频繁,更换压差发讯器后恢复正常。图7显示了压差发讯器前后状态指标的变化情况,由图8可以看到,当过滤器堵塞或与过滤器相关器件发生故障时,在相同油泵出口压力下,齿轮箱进口油压偏小,故障数据向右下偏移。本节案例与3.1节案例的机组类型不同、数据来源不同,但在模型不做任何调整的情况下成功应用并检测出了故障,说明了本文方法具有较强泛化能力。

3.4 齿轮箱温控阀故障

齿轮箱温控阀故障案例与3.2节案例数据来源于同一风电场,30号机组在2019年3月10日发现齿轮箱轴承超温故障,维修人员判断温控阀损坏,进行更换温控阀后观察数据正常,机组恢复正常运行。

当温控阀发生故障时齿轮箱内油液不能随温度变化而自动分配进行散热,如图9所示,异常数据的油池温度和齿轮箱进口油温偏高,基本在60 ℃以上,而本该发挥散热作用的冷却水温度却在0~40 ℃之间变化,不符合齿轮箱实际运行规律。

3.5 齿轮箱油泵故障

油泵故障案例与3.2节案例数据来源于同一风电场。根据表1,当齿轮箱润滑油泵故障停止工作时,油液停止循环,油路中压力下降,随着时间的推移,齿轮箱中各处温度上升。因为对油泵故障反映最直接的是油液压力,所以选择油泵出口油压力和齿轮箱进口油压力作为模型特征,与滤芯堵塞故障不同,油泵故障关注低油压状态。

因此在数据清洗阶段额外删除油泵出口油压力和齒轮箱进口油压力大于0.7 MPa的数据。根据记录,65号机组在2021年4月9日处理齿轮箱油泵电机保护故障时,上机检查发现油泵电机损坏,更换后机组恢复正常运行。选择油泵运行良好的2019年8月1日至2020年8月1日期间数据作为训练集,测试结果如图11所示。从图中可以看到早在2021年1月初模型就已经成功检测出油泵的故障,而工人则在4月19日才发现并更换。图12中同样显示了正常数据与异常数据的分布情况,油泵发生故障时齿轮箱油泵出口压力和齿轮箱进口油压力均低于正常时期的压力。

3.6 与其他方法对比

分析参数的变化趋势可以识别和定位故障。自编码器(autoencoder,AE)的参数重构功能能够用于计算当前值与预测值的相对大小。采用3.3节的案例从训练时间、测试时间、指标平稳性几个方面对比了本文方法和AE在相同数据集上的表现,结果如表2所示。从表2中可以看出本文方法的训练时间远短于AE模型的训练时间(AE训练停止条件为损失小于0.001),且多次训练结果稳定,而AE每次训练的结果都有所不同,想要得到理想的预警效果需要仔细调参。表2中的指标平稳性指齿轮箱正常工作状态下输出指标每天方差的平均值与总体方差的比值,即

式中,n为正常样本数量;K为总天数; yi、yj分别为式(5)平滑后的总体指标值和每日指标值;y-、y-k分别为总体均值和每日均值。

方差反映了序列的离散程度,本文定义的指标平稳性一定程度上反映了模型输出的稳定性,表2表明本文方法具有更高的稳定性。

诸多算法模型对数据具有很大依赖性,越多数据样本训练的模型其精度通常越高,但在工程中数据极有可能短缺。表3给出了在不同数据量下两模型指标平稳性的情况,其中100%数据量与表2中使用的数据量相同(33 642个样本),在保证诊断效果的前提下本文方法的指标稳定性一直保持在0.031以下,而AE模型的指标平稳性随数据量的减少而降低,在数据量只有30%时失去诊断能力。本文方法数据泛化能力好的原因在于从机理上分析了参数的变化规律,将正常运行工况下的数据归为一簇,弱化了工况变化对模型的影响,使其在较少数据量下仍具有很好的诊断预警能力,更符合工程实际需要。

4 结语

本文对常见的水冷式风电齿轮箱的结构进行了研究,从故障机理上分析了各个重要子部件发生故障时齿轮箱中各关键参数的变化规律,建立了故障与参数的定性映射关系,为这些部件诊断模型的参数选择提供了理论支撑。然后分析了参数变化与数据分布的联系,选择单分类支持向量机作为各子部件的诊断模型,最后通过实际机组运行数据与故障案例验证了本文所提出的参数选择与诊断流程的有效性,每个模型的诊断结果与实际维修记录相吻合,且故障数据分布与故障机理分析结果相一致,可解释性强,具有现实的工程价值。本文的创新性贡献在于故障预警模型的建立充分考虑了风电齿轮箱润滑系统的工作过程和故障机理,建立了运行数据与物理模型的关系,因而诊断结果是可解释的,模型是准确且易于泛化的。

参考文献:

[1]国家能源局. 《新时代的中国能源发展》白皮书[EB/OL]. [2020-12-21]. http:∥www.scio.gov.cn/m/zfbps/32832/Document/1695117/1695117.htm.

National Energy Administration, White Paper on Chinas Energy Development in the New Era[EB/OL]. [2020-12-21].http:∥www.scio.gov.cn/m/zfbps/32832/Document/1695117/1695117.htm.

[2]陈雪峰, 郭艳婕, 许才彬, 等. 风电装备故障诊断与健康监测研究综述[J].中国机械工程, 2020,31(2): 175-189.

CHEN Xuefeng, GUO Yanjie, XU Caibin, et al.Review of Fault Diagnosis and Health Monitoring of Wind Power Equipment[J]. China Mechanical Engineering, 2020, 31(2):175-189.

[3]王桂松, 郭鹏, 胥佳, 等. 基于XGBoost建模和Change-Point残差处理的风电机组齿轮箱温度预警[J]. 电力科学与工程, 2018, 34(9): 46-53.

WANG Guisong, GUO Peng, XU Jia, et al. Temperature Warning of Wind Turbines Gearbox Based on XGboost Modeling and Change-Point Residual Processing[J]. Electric Power Science and Engineering, 2018, 34(9): 46-53.

[4]符杨, 周全, 贾锋, 等. 基于SCADA数据图形化的海上风电机组故障预测[J]. 中国电机工程学报, 2022,42(20):7465-7475.

FU Yang, ZHOU Quan, JIA Feng, et al. Fault Prediction of Offshore Wind Turbines Based on Graphical Processing of SCAD Data[J]. Proceedings of the CSEE, 2022, 42(20):7465-7475.

[5]SU Xiangjing, SHAN Yanhao, LI Chaojie, et al. Spatial-temporal Attention and GRU Based Interpretable Condition Monitoring of Offshore Wind Turbine Gearboxes[J]. IET Renewable Power Generation, 2022, 16: 402-415.

[6]XIANG Ling, YANG Xin, HU Aijun, et al. Condition Monitoring and Anomaly Detection of Wind Turbine Based on Cascaded and Bidirectional Deep Learning Networks[J]. Applied Energy, 2022, 305:117925.

[7]PANG Yanhua, HE Qun, JIANG Guoqian, et al. Spatio-temporal Fusion Neural Network for Multi-class Fault Diagnosis of Wind Turbines Based on SCADA Data[J]. Renewable Energy, 2020, 161: 510-524.

[8]SZEGEDY C, LIU W, JIA Y Q, SERMANET P, et al. Going Deeper with Convolutions[C]∥Proceedings of the IEEE Conference on Computer Vision and Pattern Recognition. Boston, 2015:15523970.

[9]景彤梅, 齐咏生, 刘利强, 等. 基于KECA-GRNN的风电机组齿轮箱状态监测与健康评估[J]. 太阳能学报, 2021, 42(6): 400-408.

JIN Tongmei, QI Yongsheng, LIU Liqiang, et al. Condition Monitoring and Health Assessment of Wind Turbine Gearboxes Based on KECA-GRNN[J]. Acta Energiae Solaris Sinica, 2021, 42(6): 400-408.

[10]齊咏生, 景彤梅, 高学金, 等. 基于多维度SCADA参数的风电机组异常辨识[J]. 控制工程, 2021, 28(12): 2393-2401.

QI Yongsheng, JING Tongmei, GAO Xuejin, et al. Wind Turbine Anomaly Identification Based on Multi-dimensional SCADA Parameters[J]. Control Engineering of China, 2021, 28(12): 2393-2401.

[11]王炜超, 袁逸萍, 孙文磊, 等. 融合SCADA数据的风电机组齿轮箱状态评估[J]. 机械科学与技术, 2020, 39(2): 201-206.

WANG Weichao, YUAN Yiping, SUN Wenlei, et al. Evaluation of Wind Turbine Gearbox State with Fusion of SCADA Data[J]. Mechanical Science and Technology for Aerospace Engineering, 2020, 39(2): 201-206.

[12]CHEN Longting, XU Guanghua, ZHANG Qing, et al. Learning Deep Representation of Imbalanced SCADA Data for Fault Detection of Wind Turbines[J]. Measurement, 2019, 139: 370-379.

[13]李东东, 刘宇航, 赵阳,等. 基于改进生成对抗网络的风机行星齿轮箱故障诊断方法[J]. 中国电机工程學报, 2021, 41(21):7496-7507.

LI Dongdong, LIU Yuhang, ZHAO Yang, et al. Fault Diagnosis Method of Fan Planetary Gearbox Based on Improved Generative Adversarial Network[J]. Proceedings of the CSEE, 41(21):7496-7507.

[14]靳志杰, 霍志红, 许昌, 等. 基于特征选择和XGBoost的风电机组故障诊断[J]. 可再生能源, 2021, 39(3): 353-358.

JIN Zhijie, HUO Zhihong, XU Chang, et al. Fault Diagnosis of Wind Turbine Based on Random Forest and XGBoost[J]. Renewable Energy Resources, 2021, 39(3):353-358.

[15]TENG Wei, CHENG Hao, DING Xian, et al. DNN-based Approach for Fault Detection in a Direct Drive Wind Turbine[J]. IET Renewable Power Generation, 2018, 12(10): 1164-1171.

[16]SCHLKOPF B, WILLIAMSON R, SMOLA A et al. Support Vector Method for Novelty Detection[C]∥ Proceedings of the 12th International Conference on Neural Information Processing Systems. Denver, 1999:582-588.

[17]金晓航, 泮恒拓, 徐正国. 数据驱动的风电机组变桨系统状态监测[J]. 太阳能学报, 2022,43(4):409-417.

JIN Xiaohang, PAN Hengtuo, XU Zhengguo. Condition Monitoring of Wind Turbine Pitch System Using Data-driven Approach[J]. Acta Energiae Solaris Sinica, 2022,43(4):409-417.

[18]戴巨川, 曹俊伟, 张帆, 等.风电场SCADA数据预处理方法及评价策略[J]. 太阳能学报, 2017, 38(9):2597-2604.

DAI Juchuan, CAO Junwei, ZHANG Fan, et al. Data Pre-processing Method and Its Evaluation Strategy of SCADA Data from Wind Farm[J]. Acta Energiae Solaris Sinica, 2017, 38(9):2597-2604.

[19]LUCAS J M, SACCUCCI M S. Exponentially Weighted Moving Average Control Schemes: Properties and Enhancements[J]. Technometrics, 1990, 32(1): 1-12.

[20]Industrial Services. Part 1: Guideline for the Certification of Wind Turbines. Chapter 5: Strength Analyses: GL IV-1-5-2003[M].Hamburg:Germanischer Lloyd Wind Engrgie GmbH, 2003.

(编辑 王艳丽)

作者简介:

蒙 康,男,1999年生,硕士研究生。研究方向为风力发电机组故障诊断。E-mail: mking_536@163.com。

滕 伟(通信作者),男,1981年生,教授、博士研究生导师。研究方向为风力发电设备故障诊断与寿命预测。发表论文70余篇。E-mail:tengw@ncepu.edu.cn.

收稿日期:2022-08-06

基金项目:国家自然科学基金(51775186)