智能化采煤机在综放工作面的应用

夏秋龙,孔德彪

(山东能源集团鲁西矿业有限公司郭屯煤矿,山东 菏泽 274700)

随着时代的发展和科技的进步,智能化、自动化的采煤技术正在逐渐被广泛应用于煤炭行业。在传统的采煤方式中,不仅存在着人力资源的不足和安全问题,而且效率低下,生产成本高,难以适应现代化煤炭开采的需求[1-2]。而智能化、自动化采煤技术则可以有效地解决这些问题,提高采煤效率和质量,降低人力成本和安全风险,同时还能帮助企业实现可持续发展,提高市场竞争力[3-4]。因此,煤矿实施智能化、自动化采煤技术不仅是煤炭行业转型升级的必然选择,也是推动煤炭行业高质量发展、实现可持续发展的重要手段。山东能源集团鲁西矿业有限公司郭屯煤矿(简称“郭屯煤矿”)为了实现这一目标,在2303 工作面开展研究,来探讨智能化MG750/1860-WD 型采煤机在综放工作面中的应用。

1 智能采煤系统组成

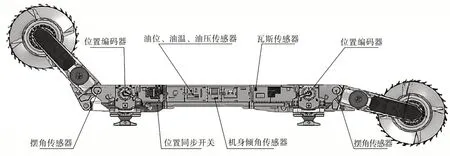

2303工作面范围内煤层平均厚度约6.2 m;煤层倾角4~17°,平均7°;赋存较为稳定,结构简单。顶板以粉、细砂岩为主,底板以泥岩为主。2303 工作面采用综采放顶煤开采方式,为实现2303综放工作面智能采煤需要借助远程控制、智能感知和定位、故障诊断与预警、记忆截割等系统。2303 工作面装备MG750/1860-WD 型采煤机,如图1 所示。该采煤机配有位置、摇臂摆角、倾角、油位、油温、油压等传感器和记忆截割模块,具备记忆截割功能。这些组成部分的集成和配合,有助于提升采煤机的自主决策和操作能力,实现采煤过程的自动化、智能化和远程化,提高了采煤效率、安全性和可持续性。

图1 采煤机传感器示意图

2 工作原理

2.1 智能感知与定位系统

采煤机安装有绝对型位置编码器2套(精度误差≤0.01 m),摇臂摆角传感器2 套(检测范围:±180°,精度误差≤0.01°),二维倾斜传感器(感知机身倾角,量程:±90°,精度误差≤0.01°)、油位(精度误差≤0.1 cm)、油温(量程为-40~200 ℃,精度误差≤0.1 ℃)、油压(精度误差≤0.01 MPa)、瓦斯监测(精度误差≤0.01%)、水路流量(精度误差≤0.1 L/min)、水路压力(精度误差≤0.01 MPa)等传感器各1套,以便满足智能化要求。采煤机具备瓦斯、煤尘等感知检测功能,具备瓦斯监控系统联动控制功能。采煤机机身安装有瓦斯传感器,具有瓦斯检测功能与联动控制功能,相关数据已上传至ZCS型智能集控系统中。

采煤机通过位置编码器(安装在牵引传动箱内部的高速轴端)检测牵引行走轮的转动圈数与角度,定时采样计算出设备牵引行走的距离与速度,达到自主定位的目的;在采煤机机身上安装有一套红外线发射器,随采煤机往复运行,并不断地向外发射红外线信号,红外线接收器安装在液压支架立柱上,可以将接收到的红外线信号转化为模拟信号传输至支架控制器,支架控制器根据接收到的信号判断采煤机的位置及运行方向,用于辅助定位。

基于相关研究所的高精度惯导系统,固定在采煤机机身中部,工作时不依赖外界信息,也不向外界辐射能量,不易受到干扰。惯性测量装置包括加速度计和陀螺仪,3个自由度陀螺仪用来测量采煤机的3个转动运动;3个加速度计用来测量采煤机的3个平移运动的加速度。计算机根据测得的加速度信号计算出采煤机的速度和位置数据,从而实现对采煤机的绝对定姿和定位,达到直线度检测的目的。

2.2 通讯传输系统

采煤机在运行过程中需要传输大量的数据,因此要确保采煤机通讯接口丰富。在主机内部预留有备用的通讯接口,接口通讯协议需为各个行业和领域广泛应用的RS232 和RS485,具备与支架电液控和三机联动控制扩展的能力,并且还需具备远程通讯监控功能,可全面检测机组工作状态,适应自动化工作面生产要求;配备采煤机至顺槽集控中心全双工控制通讯系统,确保监控数据传输的实时性与可靠性。

2.3 远程控制与监测系统

采煤作业时时刻刻都存在危险性,而采煤机的远程控制可以提高工作安全性和效率,并且远程控制系统可以与传感器和监测设备进行连接,实时采集和监测煤矿的环境数据和设备状态,提供有效的数据支持和决策参考,提高生产管理的水平。因此采煤机需要具备远程控制、姿态监测功能。

1)采煤机姿态监测:摇臂处安装有摆动角度传感器,通过精密伺服旋转电位器测量摇臂相对于机身的摆动角度,推算实时截割高度、摇臂角度和采煤机俯仰角度;通过安装在机身内的二维倾斜传感器直接检测到机身倾角状态,实现机身倾角感知功能。

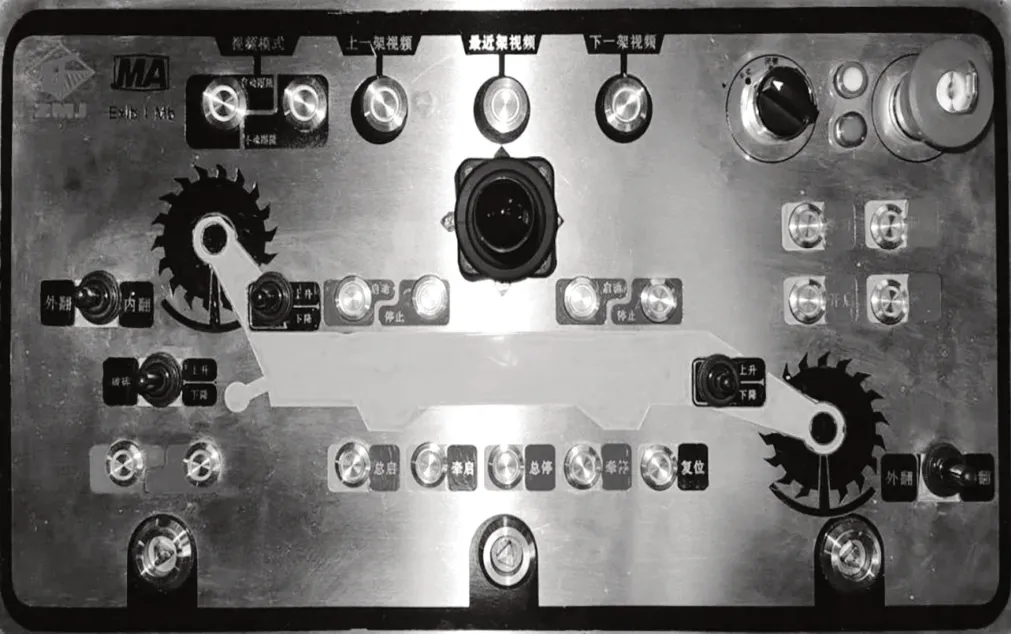

2)通过ZCS型智能集控系统可对采煤机进行远程控制,远程操控台如图2所示。MG750/1860-WD采煤机的电控系统采用DSP 分布式计算机控制,其中BOC主控模块是采煤机核心处理器,BOC通过CAN总线与SGC 模块通讯,SGC 模块通过预埋在煤机电缆里的电缆通过FSK 载波与顺槽里的GSC 通讯,GSC 将载波信号检出调制成TPC 协议通讯,接入ZCS 型智能集控系统,实现对采煤机的远程控制,并可使用遥控器进行近控干预。

图2 采煤机远程操控台

2.4 故障诊断与预警系统

采煤机还需要通过机身自带的多种传感器检测到摇臂高度、各部件温度、煤机俯仰角、牵引速度、电压、电流、油温、油压、油位、冷却水流量、水压等运行工况状态。当发生故障时给出故障信息提示,主要包括不能开机、不能牵引、摇臂升降失灵、遥控器端头站失灵、变频故障等问题;当工况状态超出预定值时,提前给出预警,对采煤机进行专项检修,提前处理相关故障。

2.5 记忆截割系统

为提高采煤效率、降低煤层损失、减少煤矸石产量等,采煤机还需要具备记忆截割功能。采煤机利用摇臂上安装的摆动角度传感器和在牵引传动箱内部的高速轴端上安装的位置编码器,在学习过程中实时记录采煤机两摇臂高度和牵引速度,采集到的数据存储在采煤机电控箱内的记忆截割模块;启动记忆截割时,采煤机主控模块调取记忆截割模块里存储的煤机示范刀数据,指导采煤机完成记忆截割过程。

3 实际应用

郭屯煤矿2303 工作面根据自身条件,机头割1 扫2,机尾割1扫2,共计23个工艺段;每割30刀煤重新学习一次示范刀,遇采场条件急剧变化时,采用在线修改模式修改局部记忆数据。功能使用正常,运行记录齐全,记忆截割率平均值可达80%以上。端头处支架电液控系统配合采煤机记忆截割,实现三角煤自动截割,达到了全工作面记忆截割的要求。MG750/1860-WD型采煤机采用自动化控制系统,能够实时监测设备运行情况和工作环境,减少了人工操作的风险,保证了采煤作业的安全性,从而实现高效的采煤作业。

4 结语

郭屯煤矿2303综放工作面通过智能化采煤设备、传感器监测和数据采集与处理等技术,实现了对采煤过程的自动化控制和信息化管理,取得了较好的应用效果,大大提高了采煤效率和安全生产水平。智能采煤技术对于推动煤炭行业的转型升级、提升煤炭产业的竞争力具有重要的现实意义。未来企业需要不断创新和完善智能化采煤技术,提高其适用性和可靠性,促进采煤生产的安全、高效和可持续发展。