基于现场调研的电袋复合除尘器运行能耗系统研究

赖志华

(国家环境保护电力工业烟尘治理工程技术中心,福建龙净环保股份有限公司,福建 龙岩 364000)

1 引言

近年来,为了满足国家《煤电节能减排升级与改造行动计划(2014—2020 年)》(发改能源〔2014〕2093 号)[1]及《全面实施燃煤电厂超低排放和节能改造工作方案》(环发〔2015〕164号)[2]等文件对于烟尘超低排放的要求,电袋复合除尘技术得到了不断改进,电袋复合除尘器可以使烟尘排放浓度稳定在10 mg/m³以下甚至低于5 mg/m³[3-8],已成为大气污染除尘治理领域的主流技术路线之一[9-14]。电袋复合除尘技术确保烟尘达标排放的工程经验已较为丰富,技术较为成熟[15-18],但是,现阶段缺乏对电袋复合除尘器工程项目运行中的能耗跟踪,尤其是量化研究几乎没有。根据《中共中央关于制定国民经济和社会发展第十四个五年规划和二〇三五年远景目标的建议》[19],实现能源的绿色、高效利用已成为节能减排的重中之重[13]。因此,有必要对电袋复合除尘器的运行效果与能耗进行调研统计并进行量化分析,这将有助于指导电袋复合技术的高质量发展,提高环境、经济效益。

本研究通过对22 台不同规格的电袋复合除尘器的运行数据进行现场调研并进行统计分析,距今投运时间最长的机组达13a,最短1a,平均7a。采用电耗计算法得到电袋复合除尘器单位时间主要电耗、除尘器阻力电耗、空压机系统单位时间电耗、高压供电设备单位时间电耗、绝缘子加热器单位时间电耗,并对不同容量机组的单位时间电耗、单位机组容量的单位时间电耗值进行对比量化分析。另外,在电耗基础上,计算得出各台电袋复合除尘器的比电耗值,根据《除尘器能效限定值及能效等级》(GB 37484-2019)[20]的能效等级规定,评估22 台电袋复合除尘器能达到的能效等级水平,为电袋复合除尘器的节能运行提供参考。

2 研究方法

2.1 调研对象与数据获取

电袋复合除尘器单位时间电耗主要由除尘器阻力电耗、空压机系统单位时间电耗、电区高压供电设备单位时间电耗(电区清灰电耗忽略)、绝缘子加热器单位时间电耗组成,这四项电耗值都需依据除尘器的实际运行参数进行计算。据此调研了22台不同规模电袋复合除尘器的运行阻力、出口烟气含尘浓度、清灰周期、投运时间等运行参数,详见表1。

表1 各机组电袋复合除尘器运行参数Tab.1 Operating parameters of electrostatic-fabric integrated precipitators for each unit

2.2 电耗计算方法

电袋复合除尘器单位时间电耗采用计算法进行统计,按式(1)进行计算,

式中:W为电袋复合除尘器单位时间电耗,(kW·h)/h;Wr为除尘器阻力单位时间电耗,(kW·h)/h;Wac为空压机系统单位时间电耗,(kW·h)/h;Whv为高压供电设备单位时间电耗,(kW·h)/h;Wih为绝缘子加热器单位时间电耗,(kW·h)/h。

除尘器阻力单位时间电耗Wr按式(2)进行计算[20-21]:

式中:Q为电袋复合除尘器单位时间处理的工况烟气量,m³/h;Δp为电袋复合除尘器运行阻力,Pa;0.85为电袋除尘系统引风机、传动设备等引起的综合效率系数。

空压机系统单位时间电耗Wac按式(3)进行计算[20]:

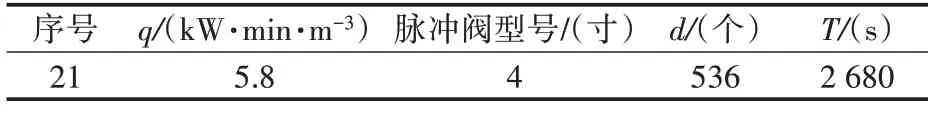

式中:q为空压机机组输入比功率,(kW·min)/m³;L为单个脉冲阀清灰耗气量,m3/个(3 寸阀取值0. 7;3.5 和4 寸阀取值 1;4.5 寸阀取值1.3);d为脉冲阀数量,个;T为清灰周期,s。对于Wac的计算,由于参数较多,未将统计的数据一一列出,现以21号660 MW机组为例进行计算,提供参考,其具体参数见表2。由表2、公式(3)可得,Wac=69.6(kW·h)/h。

表2 空压机系统单位时间电耗计算参数Tab.2 Calculation parameters for unit time power consumption of air compressor system

高压供电设备单位时间电耗Whv按式(4)、式(5)进行计算[22]。

配备工频电源,供电设备单位时间电耗:

配备高频电源,供电设备单位时间电耗:

式中:I1i为一次电流,A;U1i为一次电压,V;n 为电场数;cosφ为功率因素(工频电源取值0.7,高频电源取值0.9)。对于Whv的计算由于参数及部分机组配套电源数量较多,未将统计的数据一一列出,现仍以21 号660 MW 机组为例进行计算,该机组采用高频电源,其具体参数见表3。由表3 和公式(5)可得,Whv=339(kW·h)/h。

表3 高压供电设备单位时间电耗计算参数Tab.3 Calculation parameters of power consumption per unit time for high-voltage power supply equipment

绝缘子加热器单位时间电耗Wih按式(6)进行计算:

式中:P为绝缘子加热器额定单位时间电耗,(kW·h)/h;u为运行系数(k取值0.5)。

3 结果与讨论

3.1 电耗计算结果

从表1 可知,序号1~11 为300 MW 以下机组,12~17 为300 MW 机组,18~22 为600 MW 机组。按照式(1)~(6),得到每台电袋复合除尘器单位时间主要电耗、除尘器阻力电耗、空压机系统单位时间电耗、高压供电设备单位时间电耗、绝缘子加热器单位时间电耗。

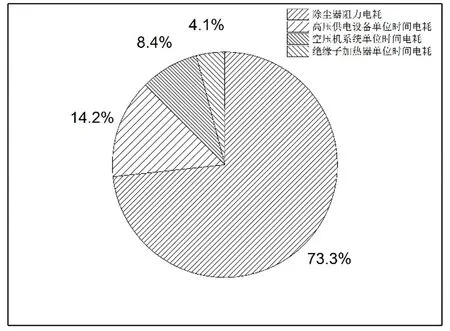

分别统计300 MW 以下机组、300 MW 机组、600 MW 机组的单位时间主要电耗之和、机组容量之和,进一步得出单位机组容量的单位时间电耗平均值,见图1。电袋复合除尘器各电耗值占比见图2。

图1 各机组电袋复合除尘器电耗Fig.1 Electricity consumption of electrostatic-fabric integrated precipitators for each unit

图2 电袋复合除尘器电耗值占比Fig.2 Proportion of electricity consumption value of electrostatic-fabric integrated precipitator

从图1可知,300 MW 以下机组的单位时间电耗最大值为554.9(kW·h)/h,最小值为68.5(kW·h)/h,平均值为251.7(kW·h)/h。300 MW 机组的单位时间电耗最大值为865.4(kW·h)/h,最小值为435.3(kW·h)/h,平均值为668.5(kW·h)/h,相比已有研究统计的电除尘器300MW 机组的电耗平均值896(kW·h)/h[23]低25.4%。600 MW 机组的单位时间电耗最大值为1 332.7(kW·h)/h,最小值为903.1(kW·h)/h,平均值为1 172.7(kW·h)/h,相比已有研究统计的电除尘器600 MW 机组的电耗平均值1 341(kW·h)/h[23]低12.6%。可见,随着机组容量的加大,电袋复合除尘器单位时间电耗逐渐增大,这是由于机组容量越大,对应的烟气量通常越大,除尘器阻力电耗、空压机系统单位时间电耗增加,且通常需要配置更多数量的高压供电设备和绝缘子加热器,使得供电设备单位时间电耗更高,从而导致电袋复合除尘器单位时间电耗增大。另外,对于同级别的机组,电袋复合除尘器比电除尘器的电耗平均值更低,更加节能。

从单位机组容量的单位时间电耗值来看,300 MW 以下机组、300 MW 机组、600 MW 机组的单位机组容量的单位时间电耗值分别为4.2、2、1.9(kW·h)/h·MW,300 MW 机组比300 MW 以下机组的单位时间电耗值降低52.4%,600 MW 机组比300 MW 机组的单位时间电耗值降低5%,由此可见,大容量机组电袋复合除尘器的耗电比率比小容量机组更有优势,即大容量机组电袋复合除尘器更加节能,机组容量越大,节能效果越显著。

从图2可知,在各项电耗中,除尘器阻力电耗占电袋复合除尘器单位时间电耗值的比例较高,达到73.3%。因此,降低电袋复合除尘器的运行阻力对其实现节能降耗的目标起到至关重要的作用;高压供电设备单位时间电耗、空压机系统单位时间电耗和绝缘子加热器单位时间电耗占比分别为14.2%、8.4%和4.1%,也有一定的节能空间。

3.2 比电耗和能效等级

电袋复合除尘器比电耗是处理单位工况含尘烟气量所消耗的电耗,可以更科学、准确地表述电袋复合除尘器的电耗情况[24-25]。电袋复合除尘器比电耗按式(7)进行计算:

式中:C为比电耗,(kW·h)/m3;W为电袋复合除尘器单位时间电耗,(kW·h)/h;Q为电袋复合除尘器单位时间处理的工况烟气量,m³/h。

根据标准《除尘器能效限定值及能效等级》(GB 37484-2019)[20],电袋复合除尘器的能效等级分为3级,其中1级最高,最节能。燃煤电厂锅炉电袋复合除尘器能效等级见表4。

表4 燃煤电厂锅炉电袋复合除尘器能效等级Tab.4 Energy efficiency level of electrostatic-fabric integrated precipitator for coal-fired power plant boilers

22 台电袋复合除尘器的入口和出口烟气含尘浓度见图3。从图3可知,除了2台机组略微高于10 mg/m³,其它20 台机组出口烟气含尘浓度均低于10 mg/m³,仅靠电袋复合除尘器,就可达到超低排放要求,其中,12台甚至不大于5 mg/m³。

图3 各机组电袋复合除尘器入口和出口烟气含尘浓度Fig.3 Dust concentration in the flue gas at the inlet and outlet of the electrostatic-fabric integrated precipitators of each unit

对22 台电袋复合除尘器的比电耗及其能效等级进行计算,结果见图4。

图4 各机组电袋复合除尘器比电耗和能效等级Fig.4 Specific power consumption and energy efficiency level of electrostatic-fabric integrated precipitators for each unit

从图4 可以看出,调研的22 台电袋复合除尘器的比电耗均达到了3级能效的要求,其中,10台机组达到了2 级能效,占比45.5%,3 台机组达到1 级能效,占比13.6%。

3.3 降低电耗的主要措施

对达到1级、2级能效及其它比电耗较低的机组进行结构和技术路线分析可以看出,大部分采用的是经过结构优化的大净气室直通结构,并取消提升阀系统和旁路装置,大大降低了设备阻力;采用高性能滤料,提高了过滤精度,增大了透气性,有效提高了清灰性能和降低滤袋过滤阻力;采用先进的气流分布技术,使得烟气的分布更加均匀;上述新技术的有机结合,使得电袋复合除尘器的运行阻力普遍低于800 Pa,阻力电耗小。

4 结论

(1)随着机组容量的加大,300 MW 以下机组、300 MW 机组、600 MW 机组的电袋复合除尘器的单位时间电耗平均值逐渐增大,分别为251.7、668.5、1 172.7(kW·h)/h。其中,300 MW 机组和600 MW 机组相比同级别电除尘机组的电耗平均值分别低25.4%和12.6%,节能效果更优。本次调研统计的22台机组中,300 MW 机组比300 MW 以下机组的单位时间电耗值降低52.4%,600 MW 机组比300 MW机组的单位时间电耗值降低5%,说明大容量机组除尘设备更加节能,除尘器阻力电耗是影响电袋复合除尘器单位时间电耗的最大因素,占比73.3%。

(2)电袋复合除尘器可以实现烟尘的超低排放,统计的22台电袋复合除尘器的比电耗均达到了3 级能效的要求,其中,45.5%的机组达到了2 级能效要求,13.6%机组达到1级能效要求。

(3)通过结构优化的大净气室直通结构、取消提升阀系统和旁路装置、先进的气流分布和高性能滤袋等新技术改进的电袋复合除尘器不仅能将出口排放浓度维持在10 mg/m³甚至5 mg/m³以下,其能效等级也能达到2 级甚至1 级的要求。因此,建议对一些老旧电袋复合除尘器机组进行技术升级改造,可以用较低的经济成本实现除尘器的烟尘超低排放和低能耗运行。