表面膜层对镀锡板表面张力及印铁缩孔的影响

宋乙峰,王悦鼎,岳重祥*,李建中,俞 炜

(1. 江苏省(沙钢)钢铁研究院,江苏 张家港 215625; 2. 东北大学 冶金学院,辽宁 沈阳 110819;3. 张家港扬子江冷轧板有限公司,江苏 张家港 215625)

镀锡板又称马口铁,是食品包装领域最重要的金属材料之一[1-3]。除了少数高锡量产品(K 板)外,镀锡板都需要进行表面涂漆和烘烤固化处理,即印铁。印铁后镀锡板表面形成一层致密的有机涂层,提升了镀锡板抗酸、抗硫等耐腐蚀性能[4-7]。近年来为降低金属锡的消耗,低锡量产品比例逐年上升,镀锡层对钢基体的保护作用减弱,下游用户更加关注印铁质量。

印铁过程中镀锡板与涂料表面张力不匹配导致的点状漏涂缺陷被称为缩孔[8]。印铁缩孔不仅影响产品美观,还会带来食品安全风险。晏人芸[9]总结了造成镀锡板表面漏涂的原因,主要包括镀锡板表面露铁、软熔烧点、油层不均、涂料均匀性差以及有机物污染;万一群等[10]研究发现,通过改变基板的表面形貌可大幅提升镀锡板的表面润湿能力;李旭东[11]认为适当增大钝化的阴极电流密度可以改善镀锡板的润湿性;Ginés等[12]认为通过涂料溶剂调整或镀锡板预烘烤,使镀锡板表面张力高于涂料表面张力,从而提升镀锡板表面润湿性能;Chris Melvin等[13]认为镀锡板表面涂料的粘附失效与表面粗糙度无关,但受到表面无序化氧化膜影响。

近年来镀锡板印铁缩孔相关研究较多,但众说纷纭,工业生产镀锡板印铁缩孔问题仍时有发生,有待进一步研究工作。本文通过达因笔测试与印铁测试,结合热重分析与X射线光电子能谱,研究了工业生产镀锡板的表面膜层(包括油膜、钝化膜和氧化膜)对表面张力和印铁缩孔的影响,并探讨了在印铁环境下镀锡板表面膜层变化,对预防镀锡板印铁缩孔起到一定的指导作用。

1 试 验

1.1 样品制备

试样选用某钢厂生产的镀锡板MR T5-CA,厚度0.19 mm,表面粗糙度Ra为0.5 μm。电镀锡工艺流程为:基板→碱洗→酸洗→电镀→漂洗→助熔→软熔→钝化→涂油→镀锡板,主要工艺参数为:

1)电镀:采用甲基磺酸(MSA)镀液,双面镀锡,镀锡量均为2.0 g/m2。

2)钝化:采用阴极电解钝化工艺,钝化液为25 g/L Na2Cr2O7(42 ℃),pH 值为4.2,调整钝化电量密度0.5~1.5 A/dm2和钝化时间1~3 s,获得钝化膜量为3.0 mg/m2、5.0 mg/m2和7.0 mg/m2的镀锡板。

3)涂油:采用静电涂油在镀锡板表面涂覆DOS油(癸二酸二辛酯),涂油量分别为2.0 mg/m2、4.0 mg/m2和6.0 mg/m2。

1.2 表面张力测试

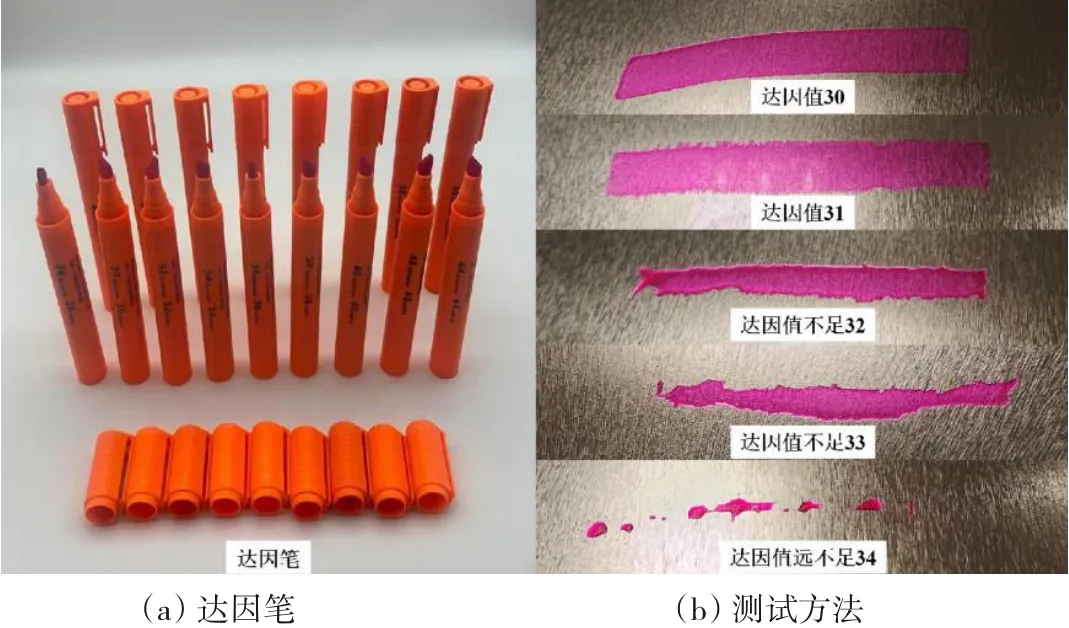

使用26号至34号美国Shine A达因笔测试镀锡板的表面张力,沿垂直于轧制纹路的方向匀速划出10 cm 长的笔迹,以2.5 s 内笔迹不收缩的最大笔号作为镀锡板的表面张力。试验所用的达因笔及它们在同一块镀锡板表面的笔迹收缩情况如图1 所示,该镀锡板表面张力(达因值)即为31 mN/m。

图1 达因笔及表面张力测试方法Fig.1 Dyne pen and test method of surface tension

1.3 印铁测试

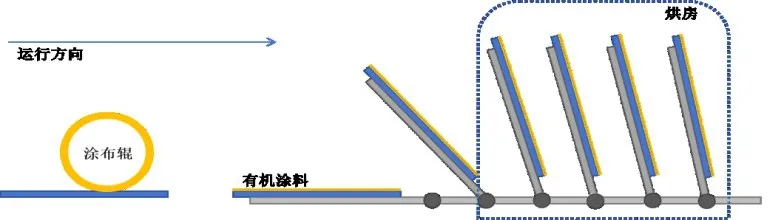

在工业生产线进行印铁测试,工艺流程为:镀锡板→辊涂→烘烤→印铁成品,如图2 所示。采用PPG 2004-337 环氧酚醛涂料(涂料表面张力为34 mN/m),镀锡板表面涂膜量7 g/m2,烘烤温度190 ℃,烘烤时间15 min。将印铁后的镀锡板平放在光线良好的检查平台上,观察缩孔情况。预烘烤是在印铁前将镀锡板先进行一次烘烤的处理。

图2 镀锡板印铁工序示意图Fig.2 Schematic diagram of tinplate printing process

1.4 表面膜层分析

镀锡板结构示意图如图3 所示,印铁时与涂料直接接触的表面膜层为油膜、钝化膜和氧化膜。膜层分析方法如下:

图3 镀锡板结构示意图Fig.3 Schematic diagram of tin plate structure

1)油膜:为模拟镀锡板在印铁过程中的变化情况,采用德国NETZSCH 公司STA449C 同步热分析仪(TG)分析DOS 油的加热失重情况,由室温加热至190 ℃,保温 15 min,加热速率为5.8 °C/min。

2)钝化膜和氧化膜:采用美国Thermo Scientific K-Alpha 光电子能谱仪进行X 射线光电子能谱(X-ray photoelectron spectroscopy, XPS)分析,窄谱扫描,通能为50 eV,步长0.1 eV,以C 1s 结合能284.80 eV为能量标准进行荷电校正,通过XPS Peak软件对Cr 2d 和Sn 3p 进行拟合,得到钝化膜和氧化膜的XPS拟合结果。

2 结果与讨论

2.1 油膜对表面张力及印铁缩孔的影响

不同涂油量的镀锡板表面张力与印铁测试结果如表1 所示,所用镀锡板的钝化量为5.0 mg/m2。结果表明:涂油量从2.0 mg/m2提升至4.0 mg/m2,镀锡板表面张力均为29 mN/m,印铁无缩孔;涂油量继续增大至6.0 mg/m2,表面张力下降至27 mN/m,印铁发生少量缩孔;而不同涂油量镀锡板经预烘烤后,印铁均未出现缩孔。兰剑等[14]研究表明,随着涂油量增大,镀锡板的水接触角增大,当涂油量大于5 mg/m2时,水接触角增大至90 °以上,润湿性变差,不利于镀锡板的表面涂饰。本研究也证实涂油量过大会导致表面张力下降,引起涂料浸润性不良,最终产生缩孔。因此,在镀锡板实际生产过程中需要严格控制涂油量,同时避免局部涂油量的不均匀,降低缩孔风险;而针对涂油量过大的镀锡板,可以采用预烘烤来避免缩孔的发生。

表1 不同涂油量镀锡板的表面张力和印铁测试结果Tab.1 Surface tension of the tin plate with different oil content and printing test results

DOS 油在加热和保温阶段的失重变化分别如图4(a)和4(b)所示。结果表明:DOS 油经加热至115 °C 开始出现重量损失,且失重速率随温度升高而增大,说明温度高于115 °C, DOS 油开始挥发,且温度越高,挥发作用越强;当温度升至190 °C 并保温15 min(对应印铁的烘烤工艺),DOS 油仅剩余90.9%,共挥发总量的9.1%(挥发量少可能与测试过程DOS 油表面积小有关)。可以推测,在印铁烘烤过程中镀锡板表面过量的DOS 油(未完全溶入涂料)将从涂料底部挥发,在涂料与镀锡板之间形成空隙,增大了缩孔风险;而通过预烘烤处理,镀锡板表面DOS 油以及可能吸附的水汽将提前挥发,从而降低缩孔风险。

图4 DOS油的TG测试结果Fig.4 TG test results of DOS oil

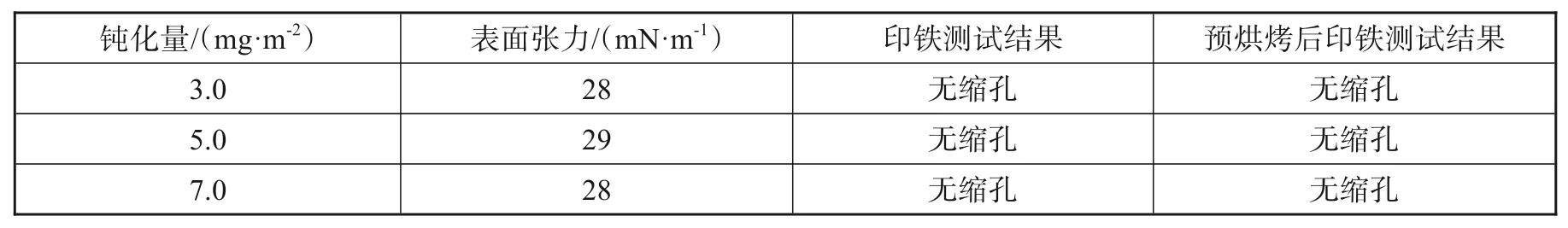

2.2 钝化膜对表面张力及印铁缩孔的影响

不同钝化量的镀锡板表面张力与印铁测试结果见表2 所示,所用镀锡板的涂油量均为2.0 mg/m2。结果表明:钝化量由3.0 mg/m2增加至7.0 mg/m2,镀锡板的表面张力未出现明显变化,表面张力均不低于28 mN/m,印铁均未出现缩孔,说明在试验条件下钝化量对镀锡板表面张力与印铁缩孔影响不大。而高钝化量的镀锡板表面钝化膜覆盖率较高,对镀锡层的保护作用强,但未对镀锡板表面张力的产生明显影响。

表2 不同钝化量镀锡板的表面张力和印铁测试结果Tab.2 Surface tension of the tin plate with different passivation content and printing test results

由图5 所示XPS 图及其拟合结果(表3)可以看出,未烘烤镀锡板钝化膜由Cr2O3和Cr(OH)3组成,烘烤后钝化膜中检测出少量单质Cr,可能是由于烘烤后钝化膜整体致密度下降,使得深处的单质Cr更易被检出。由图5(a)、5(b)和5(c)所示XPS 拟合结果可知,高钝化量的镀锡板表面钝化膜中Cr(OH)3比例明显少于低钝化量的镀锡板;根据XPS 拟合曲线的峰面积计算得到钝化膜各组分的原子百分比,由表3 可以看出随着钝化量增加,钝化膜中Cr2O3含量增加,Cr(OH)3含量减少,说明通过调整钝化电流密度可以改变钝化膜含量和组成,钝化膜中Cr(OH)3含量由59.9%减少至49.2%,表面张力未发生明显改变;而由图5(d)、5(e)和5(f)所示XPS 拟合结果也可以看出,烘烤后钝化膜组分进一步变化,钝化膜中Cr(OH)3比例均显著下降,可能是由于在烘烤过程中钝化膜中部分Cr(OH)3发生了脱水缩合转化为Cr2O3[11],但未对镀锡板的表面张力和印铁产生明显影响。

表3 烘烤前镀锡板钝化膜组分Tab.3 Composition of passivation films before baking

图5 烘烤前后镀锡板钝化膜的XPS拟合结果Fig.5 XPS fitted results of passivation film of tinplate before and after baking

2.3 氧化膜对表面张力及印铁缩孔的影响

镀锡板表面氧化膜随存放时间逐渐增多,从存放的镀锡板试样中挑选三种不同氧化膜检出量的试样。表4为不同氧化膜量的镀锡板表面张力与印铁测试结果,所用镀锡板的钝化量为5.0 mg/m2,涂油量为2.0 mg/m2。可以看出,镀锡板表面张力随氧化膜量增大呈明显下降趋势,当氧化膜检出量为1.99 mC/cm2,镀锡板表面张力低至27 mN/m,印铁出现缩孔;而经预烘烤后印铁,均未发生缩孔。

表4 不同氧化膜量镀锡板的表面张力和印铁测试结果Tab.4 Surface tension of the tinplate with different oxide film content and printing test results

镀锡板氧化膜由SnO 和SnO2组成。根据图6(a)、6(b)和6(c)所示未烘烤镀锡板氧化膜XPS拟合结果可知,随着氧化膜检出量增大,氧化膜中SnO 含量逐步增加,与镀锡板表面张力降低趋势相对应,可以推测氧化膜中SnO 含量增加导致了镀锡板表面张力下降;同时由于SnO 性质不稳定,容易被氧化转变为SnO2[15],在印铁过程中氧化膜层结构变化,可能进一步影响镀锡板与涂料的界面结合。由图6(d)、6(e)和6(f)所示氧化膜XPS 拟合结果可知,预烘烤后镀锡板表面氧化膜中只有SnO2,未检出SnO,这是由于预烘烤时镀锡板表面未涂覆涂料,直接暴露在氧化气氛中[16],氧化膜中不稳定的SnO被氧化为SnO2,形成稳定的钝化膜结构,与钝化膜共同形成了致密、稳定的保护膜,抑制了镀锡板在印铁烘烤时膜层的结构变化,有利于涂料在镀锡板表面的润湿性稳定。因此,预烘烤后印铁测试,均无缩孔现象发生。

图6 烘烤前后镀锡板氧化膜的XPS拟合结果Fig.6 XPS fitted results of oxide film of tin plate before and after baking

2.4 缩孔机理分析

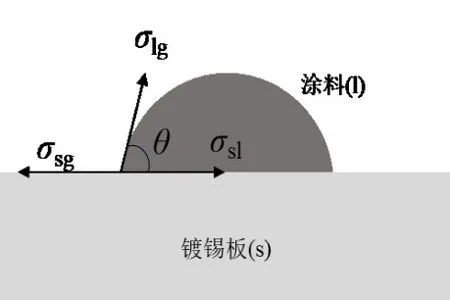

润湿性是材料表面的重要特征,缩孔与涂料在镀锡板表面的润湿性密切相关[17-18]。图7 为润湿性示意图,式(1)为杨氏方程[19]。

图7 润湿性示意图Fig.7 Schematic diagram of wettability

式中:σsg为固-气界面张力(即固体表面张力);σlg为液-气表面张力(即液体表面张力);σsl为固-液界面张力;θ为接触角。当θ<90 °,液体在固体表面呈铺展趋势,称为润湿,θ值越小,说明液体对固体的润湿性越好;当θ>90 °,液体在固体表面呈收缩趋势,称为不润湿。可见,在涂料接触到镀锡板表面时,涂料表面张力(σlg)和镀锡板表面张力(σsg)存在竞争关系,由于同一种涂料表面张力为固定值,镀锡板表面张力越小,则涂料越难浸润和铺展,更容易发生缩孔。

研究表明涂料表面张力是镀锡板表面张力1.2~1.3 倍时容易产生缩孔[20],当镀锡板表面张力过低,σlg与σsg比值超过1.3,还会导致涂料在镀锡板表面呈不润湿状态,无法进行印铁。本研究使用表面张力为34 mN/m 的环氧酚醛涂料,当镀锡板表面张力为27 mN/m,σlg与σsg比值为1.26,虽然涂料在镀锡板表面呈润湿状态,但印铁后出现缩孔,因此需要控制镀锡板表面张力达到28 mN/m 以上,以降低缩孔风险。

镀锡板表面膜层成分、含量或结构的变化可能引起镀锡板表面张力变化,导致涂料与镀锡板之间的润湿性发生变化,进而影响镀锡板印铁结果。DOS 油为镀锡板最表层的膜层,当涂油量增大时,镀锡板表面吸附了更多DOS 油分子,镀锡板表面张力下降,涂料与镀锡板之间的润湿性变差,容易发生缩孔;当镀锡板表面钝化膜层组成变化时,没有检测到表面张力的变化,涂料与镀锡板之间的润湿性仍保持稳定,未发生印铁缩孔;镀锡板表面张力随氧化膜量增大呈明显下降趋势,其中,氧化膜中SnO 对润湿性不利,氧化膜量过高容易导致印铁缩孔。

3 结 论

(1)油膜对镀锡板表面张力和印铁缩孔有一定影响。涂油量过大,容易造成镀锡板表面张力下降,导致印铁缩孔;通过预烘烤使DOS 油提前挥发,可以避免涂油量过大引起的印铁缩孔。

(2)在钝化量3~7 mg/m2范围内,钝化膜对镀锡板表面张力和印铁缩孔无直接影响,高钝化量的镀锡板表面钝化膜中Cr(OH)3比例明显少于低钝化量的镀锡板,表面张力无明显变化。

(3)氧化膜对镀锡板表面张力与印铁缩孔有明显影响。镀锡板表面张力随氧化膜量增大呈明显下降趋势,氧化膜量过高会导致印铁缩孔;预烘烤可以将氧化膜中SnO 全部转化为SnO2,避免印铁过程中膜层变化引起的缩孔问题。