星罩组合吊运工装的设计与应用

解 超 张洪亮

巨力索具股份有限公司 保定 072550

0 引言

随着我国航天产业的快速发展,近地小卫星[1]已商业化[2],同时作为载体的运载火箭发射也已产业化[3]。发射近地卫星与发射高轨卫星[4]不同,近地卫星火箭的特点为直径小、成本低,多为固体火箭,而大多数固体火箭整体水平装配即可完成发射指标,大大提高了火箭的发射效率。星罩组合体(见图1)是火箭保护卫星的关键组成部分,星罩组合体整体结构为异形结构,且外表面平滑不允许损伤。星罩组合体各种组合状态质心位置复杂不同。火箭在装载卫星发射前需要多次安装、拆卸、转运以满足各种实验要求。在火箭装配过程中,需要水平转运星罩组合体的各种组合状态。所以,完成星罩组合体的水平吊运,同时尽量减少与星罩组合体的接触损伤已成为火箭装配的必须工作。

图1 星罩组合体

传统星罩组合体的水平吊运方法基本有2种:一种是通过2腿索具直接与其捆扎连接,这种方式虽然结构简单,但是起吊连接点位置不易控制且起吊点位置不易调节,吊运空间要求较大,水平吊运时不好控制其水平状态,因被吊物结构的不规则性,整流罩的锥面容易与索具产生夹角或脱落,易对整流罩[5]表面造成损伤,吊运过程中也不容易对其水平状态进行控制。

另一种是利用吊运工装与星罩组合体连接,星罩尾端与刚性连接件连接,星罩前端通过柔性吊带索具捆扎连接,找准吊具与被吊物质心位置,吊具与被吊物连接为一个整体进行试吊,调整起吊连接点位置[6]实现整体水平吊运。这种结构便于调节,能够实现索具与星罩的垂直连接,同时能够保证星罩的水平吊运。实际操作过程中更容易接受,应用比较广泛。

本文提出一种吊运工装的设计方案,在减少连接接触的同时,通过改变吊运工装不同模块的连接结构实现不同的吊运功能;通过调节平衡梁上吊点的位置实现星罩组合体的水平吊运。

1 星罩组合体吊运工装设计

1.1 结构

某箭星罩组合体结构如图2所示,星罩组合体吊运过程中分为整流罩水平吊运、载荷仓水平吊运、四级运输体水平吊运、星罩组合体水平吊运[7]4种状态。从通用性、安全性、可靠性、平稳性吊运的角度出发,对吊运工装进行整体方案设计。吊运工装需能够满足完成4种产品工况的水平吊运。

图2 某箭星罩组合体结构

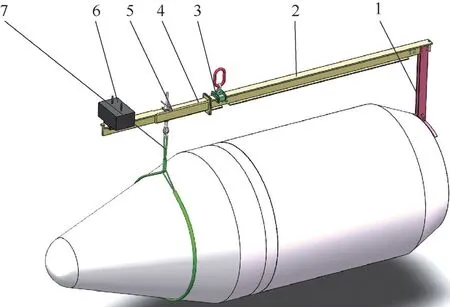

星罩组合体状态吊运时,此时吊运工装为完整结构,结构如图3所示,调运工装主要由端面适配器、平衡梁、移动吊点、延长梁、定向升降机构、配重、圆形吊带等组成。

图3 吊运工装结构组成

端面适配器为主要刚性转接受力结构,其结构主要由2平行板与法兰板焊接而成。法兰板沿星罩组合体尾部端面圆周方向对应开有多组连接孔,通过螺栓组与星罩组合体尾端可靠连接。星罩组合体前端通过圆形吊带捆扎在锥形整流罩连接面上。平衡梁、延长梁设计为T形截面结构,平衡梁、延长梁通过螺栓组法兰连接。移动吊点、配重对应开有T形孔与梁体T形截面配套。移动吊点、配重可沿平衡梁长度方向T形截面滑动调节,当移动吊点调节到被吊物的理论质心上方时,调节配重位置保证吊运工装空载水平。端面适配器伸出的延长杆上端与平衡梁体4点螺栓连接。圆形吊带与安装在延长梁上的定向升降机构底部卸扣连接,卸扣可实现沿连接轴径向摆动,以适应圆形吊带与被吊物的连接位置。

以上结构组成吊运工装的主体结构。定向升降机构与端面适配器沿梁体长度方向距离固定,移动吊点调整到位后,起吊移动吊点进行试吊,直到星罩组合体水平吊运为止。

为了保证星罩组合体整体水平起吊,吊运工装与其前端连接设计为上下高度可调结构,如图3所示。定向升降机构能够解决星罩组合体起吊的水平状态调整。

定向升降机构内部结构如图4所示,其结构由升降杆、升降螺母、卡板、梁体、定向销等组成。升降杆贯穿于整体结构,其上端带有螺纹升降螺母连接,通过旋转升降螺母带动升降杆,实现升降杆沿梁体截面上下移动调节。升降杆下端带有环眼,通过卸扣将圆形吊带与升降杆连接为一个整体,升降杆光轴部位带有直槽口,梁体上设有定位销,通过定位销限制升降杆旋转方向的自由度,保证升降杆能够竖直方向定向升降。

图4 定向升降机构

1.2 不同水平吊运状态的实现

通过吊运工装不同模块的组合实现不同吊运功能。如图3所示此种状态为星罩组合体水平吊运状态,通过调节定向升降机构带动捆扎圆形吊带调节星罩组合体锥端高度,保证星罩组合体轴线处于水平状态,实现星罩组合体水平平稳吊运。

四级运输体水平吊运状态如图5所示,此时吊运工装主要由2个端面适配器、平衡梁、移动吊点、配重等模块组成。端面适配器与平衡梁连接处开有长槽孔可实现沿平衡梁长度方向的距离微调,2个端面适配器的上端通过螺栓组与平衡梁可靠连接。此时吊运工装整体为钢性结构,端面适配器起力的传递作用。经过仿真计算确定移动吊点位置并对吊运工装配平,使移动吊点在吊具与被吊物组合质心的正上方,从而实现四级运输体的水平吊运。

图5 四级运输体水平吊运状态

整流罩水平吊运状态如图6所示,受整流罩外形结构的限制,整流罩只有一个连接面且自重较轻,故此状态吊运工装结构主要由1个端面适配器、平衡梁、移动吊点、配重等模块组成。端面适配器将平衡梁与整流罩连接为一个整体,此时平衡梁为悬臂梁受力状态。经过仿真计算使移动吊点在吊具与被吊物组合质心的正上方,从而实现整流罩的水平吊运。

图6 整流罩水平吊运状态

1.3 移动吊点位置状态控制

在实际制作与操作过程中会存在着实际尺寸与理论质心位置的偏差,如吊点位置调整不好,吊运过程就变为了偏心吊运,整个吊运过程将变得难以控制。吊运工装与被吊物连接好后进行试吊,移动吊点的结构设计如图7所示,平衡梁体采用T形截面设计,移动吊点对应开有T形孔与梁体T形截面配套,限制移动吊点沿梁体截面方向自由度。实现了平衡梁体上端移动吊点的无级可调,移动吊点调整到位后利用压紧螺栓与平衡梁之间的摩擦力,限制其沿平衡梁长度方向的自由度,对移动吊点定位,防止移动吊点水平方向窜动。通过连接卸扣将吊环与移动吊点上的连接孔可靠连接,从而实现吊具工装吊点沿平衡梁长度方向的移动调节功能。

图7 移动吊点结构

1.4 使用效果及经济效益

此吊运工装的模块化设计,减少了火箭现场装配吊运的吊具数量,依据各工况理论数据按图示进行吊运工装快速变形组装。提高了吊具的使用效率同时提高了火箭的装配效率,利用移动吊点的位置可调功能,轻松解决了不同工况质心位置变化的问题,星罩组合体的前端与后端与吊运工装垂直连接,利用定向升降机构实现了星罩组合体前端高度调节功能,满足了星罩组合体水平吊运的要求,同时减少了对被吊物表面的损伤。

火箭装配过程中需要多次转场实验,通过模块化吊运工装设计,只需1套吊具即可实现整流罩水平吊运、载荷仓水平吊运、四级运输体水平吊运、星罩组合体水平吊运4种工况。整套产品1套吊具1个包装箱即可完成多种工况的吊装和运输,减少了现场的管理工作,避免了工装的丢失现象,为地面保障系统提供了有力的支撑。

从经济指标的角度出发,以往的吊具每种工况都需要配备1套吊具,如满足上述星罩组合体的装配至少需要4套吊具,同时需要更多的人力来实现安全吊运。采用模块化吊运工装只需1套吊具即可实现所需工况吊运,即减少了吊运成本也减少了人员成本。

2 力学性能分析

整体结构中端面适配器与移动吊点为关键受力件,端面适配器主要结构采用低合金高强度结构钢焊接而成,移动吊点采用合金结构钢热处理加工。模型采用SolidWorks软件进行建模,简化处理并导入Ansys软件Workbench工作平台进行仿真[8]分析前处理和运算。吊运工装离散化为一个有限元分析模型。分析模型采用弹性模型,单元类型采用实体四面体单元或六面体单元划分网格,单元数25 228个,节点数52 321个。所有结构间接触类型为绑定接触。

以某星罩组合体产品参数进行吊运工装加载约束,假设星罩组合体自身强度足够,且直径为1 800 mm,自重1 t,星罩组合体尾部端面有多个法兰螺栓连接孔,将移动吊点调节到合理位置,选取吊运工装水平状态进行分析,对螺栓连接孔和升降杆连接孔进行固定支撑约束,添加吊运工装自重,对移动吊点施加向上载荷10 000 N。

分析结果吊运工装应力分布如图8所示,变形分布图如图9所示。由图可以看出,最大应力出现在平衡梁与移动吊点截面处。从整个分析结果可以看出吊运工装关键受力结构在负载状态下,强度和刚度可以满足设计标准安全系数大于3的要求。最大应力为91 MPa,最大变形为1.29 mm。通过对比确认,有限元仿真结果与实际工况相近,可以反映吊运工装真实受力情况。

图8 星罩组合吊运工装应力分布图

图9 星罩组合吊运工装变形分布图

3 结语

本文设计了一种星罩组合体模块组装通用吊运工装,给出了该工装的设计原理及结构形式,并对工作状态进行了展示。其解决了吊运过程中因质心变化难以实现被吊物水平吊运的问题。通过有限元分析找到了吊运工装的关键受力点,并对其进行了后处理解析,验证了吊具的强度和刚度,保证了吊运工装的安全性、平稳性和实用性。通过吊运工装的不同模块组合实现了火箭多种工况的水平起吊,大大降低了工装成本,同时减少了吊运工装的种类和数量,提高了现场吊运效率。依据此设计原理,可改变工装连接尺寸,对同类型产品可进行系列化设计,适应不同火箭星罩组合体的装配需求。