基于搅拌摩擦焊技术的水陆两栖飞机隔框及焊接接头强度分析

刘东辉,赵恩明

1. 中航通飞研究院有限公司,广东 珠海 519040

2. 哈尔滨工程大学 航天与建筑工程学院,黑龙江 哈尔滨 150001

搅拌摩擦焊(friction stir welding, FSW)是由英国焊接研究所于1991 年发展起来的一种新型固态焊接技术[1],它极大地降低了铝及其合金的焊接难度。对于一般焊接工艺难以焊接的铝合金,采用搅拌摩擦焊方法可以获得高强度的焊接接头。与传统的铆钉连接和螺栓连接相比,搅拌摩擦焊在许多方面都具有显著的优势[2]。具体表现为生产成本较低,不需要在焊接过程中添加焊丝和保护气体。同时,搅拌摩擦焊接头性能良好,通常不存在常规的熔焊缺陷,如焊接气孔、热裂纹和焊后应力腐蚀裂纹等问题[3]。因此,搅拌摩擦焊工艺作为结构组装的关键技术就越来越受到航空制造领域工程技术人员的重视。目前一些学者对搅拌摩擦焊技术进行了研究[4],但大多数研究方向为焊接过程中接头变形和温度场变化等方面。本文将以工程实际应用为背景,考虑飞机在不同着水工况下,对带有搅拌摩擦焊工艺的水陆两栖飞机隔框静强度以及搅拌摩擦焊焊接接头连接强度进行验证分析。

为了验证搅拌摩擦焊技术的力学性能,诸多学者开展了对搅拌摩擦焊模拟仿真与试验等方面的研究。2009 年,佟建华等[5]通过实验对飞机铝合金搅拌摩擦焊与铆接接头力学性能作出对比分析。采用2 种搭接形式分别加载实验,结果表明搅拌摩擦焊的静力学性能优于铆接接头。2011 年,史清宇等[6]对典型航空结构件搅拌摩擦焊的模拟仿真进行了研究,模拟了铝合金壁板结构搅拌摩擦焊的应力场,对比发现壁板结构的变形量显著低于平板变形。2021 年,丁清苗等[7]对飞机蒙皮2A12 铝合金的搅拌摩擦焊进行了多物理场耦合数值模拟研究,分析了焊接速度、搅拌头转速对模型中残余应力的影响。李康妹等[8]采用激光冲击的方法对搅拌摩擦焊焊接区域进行改性强化,结果表明激光冲击能有效减小搅拌摩擦焊在金属表面的残余拉应力,搅拌摩擦焊引入的残余应力越大,激光冲击对残余应力的减小效果越明显。Chandra 等[9]研究了搅拌摩擦焊连接的加筋机身壁板的屈曲特性,结果表明,搅拌摩擦焊加筋壁板的屈曲载荷略小于铆钉连接的加筋壁板。2022 年,马佳良等[10]对铝合金搅拌摩擦焊变形和残余应力的影响进行了研究,结果表明,焊接速度一定时,主轴转速对焊缝横向残余应力峰值、焊接变形峰值有较大影响。孔德兵等[11]研究了工艺参数对铝镁合金焊接接头焊缝成形的影响,得到成形良好的焊缝焊接工艺参数区间,并指出断裂大多发生在金属镁侧,在金属镁热机影响区与搅拌区交界处产生了较多金属间化合物是造成断裂的主要原因。Mertinger 等[12]研究了AA7050 和AA2040 这2 种板材被焊件的力学性能,利用光学和电子显微镜对焊缝进行分析,发现其萌生的裂纹在可接收的范围内,焊接接头的抗拉强度达到了母材的85%~92%。Khantongkum等[13]针对5083 铝合金被焊件的力学性能进行分析,结果表明,当搅拌针转速为1 800 r/m、焊接速度为30 mm/min 时,焊接接头的抗拉强度达到母材的68.62%,为224.41 MPa。

作为搅拌摩擦焊应用的重要领域,将飞机机身上传统铆接连接改为焊接连接不仅可以减少标准件数量,还能消除铆接紧连接部位的应力集中问题。本文从静力学分析入手,分析飞机隔框的应力水平以及搅拌摩擦焊焊接头连接强度,为在小型飞机上使用搅拌摩擦焊技术的可行性提供依据。

1 有限元模型建立

1.1 几何模型的建立

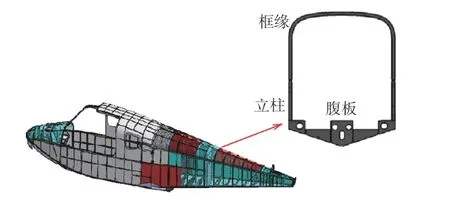

本研究利用Computer Aided Three-dimensional Interactive Application(CATIA)建模软件,根据飞机原始尺寸建立三维几何模型,导入HyperMesh有限元前处理软件中抽取中面,并对模型的细节部分做了简化处理,以减少计算时间。小型飞机机身整体结构复杂、零件较多,其机身结构如图1所示。本文以小型水陆两栖飞机机身为研究对象,将机身材料设定为各项同性金属MAT1 卡片,单元采用PSHELL 卡片。飞机结构主要采用2A12 高强度铝材,基本材料参数见表1。

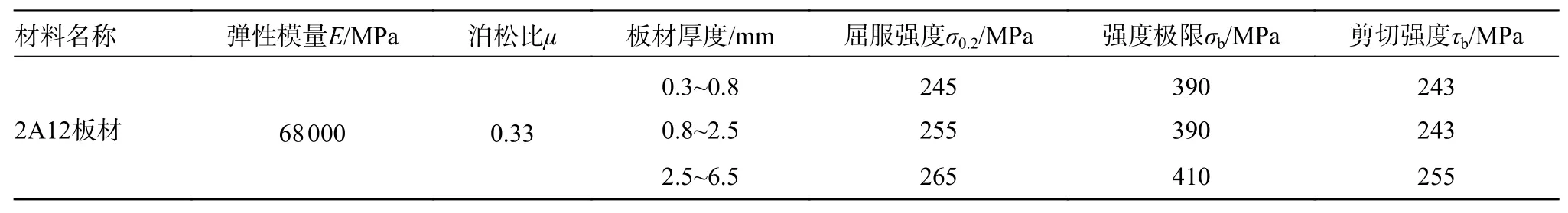

表1 2A12 铝材基本参数

图1 机身三维结构示意

1.2 搅拌摩擦焊焊接单元模拟

搅拌摩擦焊焊接形式包括对焊和点焊,本文根据不同焊接工艺对2 种情况进行模拟[14]。对焊方式采用单元融合技术,将焊缝处对应的单元融合在一起,焊接示意图如图2(a)所示;点焊使用RBE2 刚体单元在两构件的中面上连接其单元节点,从而建立网状带焊接单元的结构[15],焊接示意图如图2(b)所示。在划分网格时,焊接处应预留焊缝,使焊缝处网格规整,便于焊接区域进行刚性连接。

图2 焊接结构示意

为了准确模拟搅拌摩擦焊接区域的连接特性,在连接焊接单元时应保证RBE2 刚体单元垂直于两结构的中面。此外,在使用HyperMesh 连接单元节点时,应明确主节点和从节点,以免发生单元连接错误而导致无法计算,焊接处单元网格连接形式如图3 所示。

图3 焊接单元连接示意

1.3 整体网格、载荷及约束

飞机机身有限元模型整体采用四边形单元划分单元网格,根据精度要求建立5 mm 单元尺寸的精细化网格模型,同时避免使用三角形单元,保证单元的细长比小于5。

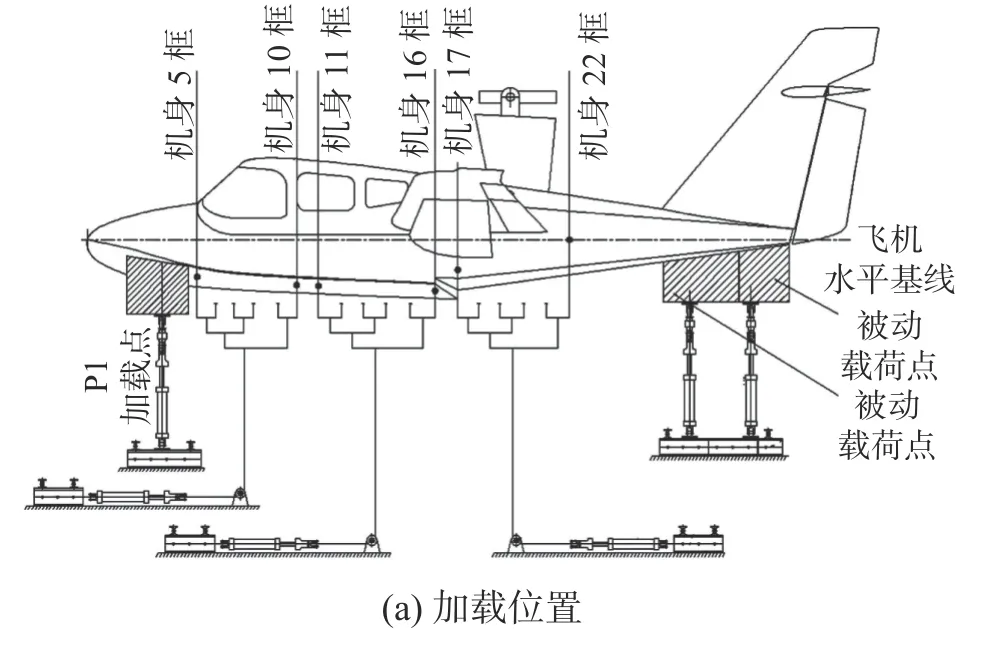

根据2 种着水工况下预期设计的最大载荷,对机身施加限制载荷,施加2 种载荷位置如图4和图5 所示,红色部分为加载作用线,一端连接在机身蒙皮,另一端连接在加载点上。机身约束分别施加在16 框和19 框的机翼连接件上,施加类型为全约束,约束位置如图6 所示。加载完成后在HyperMesh 中查看载荷已满足自平衡,表明载荷施加正确,可以进行下一步静力分析计算。

图4 对称船艏着水工况加载示意

图5 对称船艉着水工况加载示意

图6 约束施加位置示意

2 搅拌摩擦焊焊接接头强度校核方法

搅拌摩擦焊焊接工艺的焊接点位包括长桁与蒙皮之间、长桁与隔框之间以及腹板中加强筋。根据预留焊缝的位置,用RBE2 刚体单元进行对应位置焊接单元的连接。对于焊缝的校核,现有的《飞机设计手册》第9 册中的分析方法大多适用于传统焊接,无法准确判断搅拌摩擦焊焊接接头连接强度。通过国内外学者的模拟仿真和验证试验,得到相应的搅拌摩擦焊焊缝强度系数用于焊接处的静强度分析[16],对原有分析方法进行修正。

2.1 搅拌摩擦焊焊接强度分析

焊接加工的主要目的是使构件之间获得足够的连接强度[17],焊接强度指焊接接头部位承受外载荷的能力,主要分析内容为焊接接头的基本强度。我国的焊接结构设计标准采用许用应力法[18],焊接强度分析的重点是焊接因素对焊接接头强度的影响。本文分析的小型水陆两栖飞机机身采用对焊和点焊2 种搅拌摩擦焊焊接形式。

2.2 搅拌摩擦焊焊接强度条件

在采用许用应力法进行分析时,首先要计算焊接结构的许用应力。在不同载荷工况下,实际应力值随外载荷的增加而增大,直至达到材料的屈服强度,材料中将产生永久变形。外载荷继续增加直至达到强度极限,材料将发生断裂破坏。所以当实际应力小于材料的强度极限时,结构应当不会发生破坏,而且当应力小于屈服强度时也不会发生永久变形[19]。因此可以根据材料的强度极限或屈服极限,取其中的最小值作为结构设计时的许用应力。本文中焊接处的许用应力满足如下关系式:

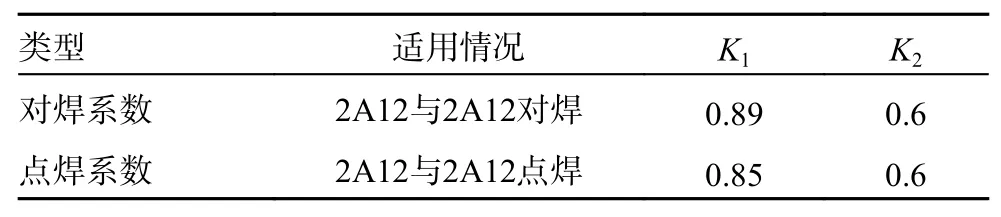

式中: σ为焊缝的工作正应力,σb为焊件基本材料的抗拉强度,Sb为焊缝的破坏正应力,K1为焊缝的强度削弱系数,τb为焊缝的工作剪应力,τf为焊缝的破坏剪应力,K2为焊缝的拉剪系数。K1、K2的值由表2 来确定。

表2 搅拌摩擦焊焊接系数

根据表2 的修正系数,带入强度条件计算公式(1)~(4)中可得到2 种焊接类型的许用拉应力和许用剪切应力。按照上述方法进行分析计算,得到对焊处许用拉应力为347.1 MPa,许用剪切应力为208.26 MPa;点焊处许用拉应力为331.5 MPa,许用剪切应力为198.9 MPa。

2.3 搅拌摩擦焊焊接强度校核

本文在单元坐标系下,提取对焊焊缝或点焊焊点处焊接单元X、Y、Z方向的实际载荷,比较后找出焊接单元中实际载荷最大的单元。

在计算对焊实际应力时,找到整段焊缝受最大载荷的焊接单元,取临近的9 个RBE2 焊接单元,焊接单元对应长为20 mm,宽为10 mm 的矩形区域,如图7(a)所示。在计算点焊实际应力时,找到受最大载荷的焊接单元,并取其相邻的4 个RBR2 焊接单元,点焊面积为直径10 mm 的圆形区域,如图7(b)所示。根据《飞机设计手册》中典型焊缝的计算方法得出实际应力[20]。计算出实际应力后与破坏的拉伸应力和剪切应力相比较可判断出该焊接处是否满足强度条件。

图7 焊接校核模型示意

根据上述方法,利用公式计算其实际焊接单元的拉伸和剪切应力:

式中: σf′为实际焊缝拉伸应力, τs′为实际焊缝剪切应力,i为焊接单元个数,Fx、Fy、Fz为焊接单元实际载荷。

3 模态分析

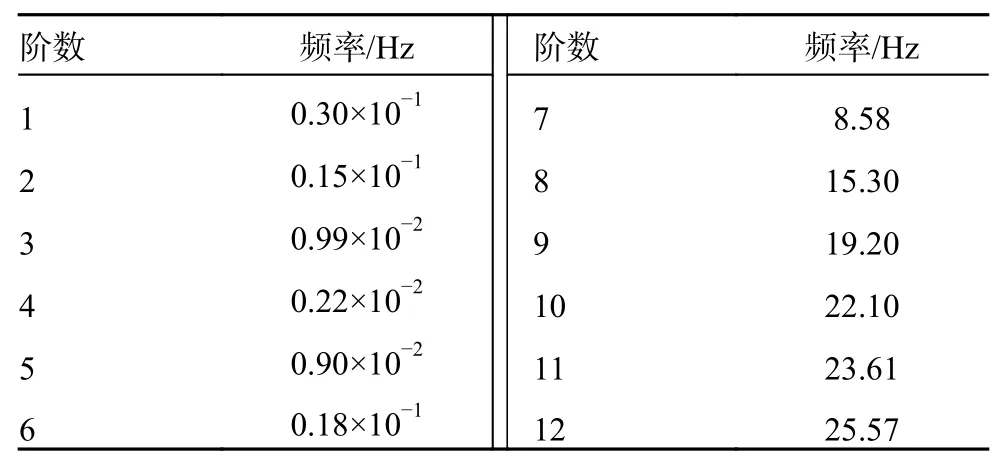

在实际工程问题中,大型有限元模型在加载计算前,需对其结构间单元连接是否完全做出判断并迭代优化模型。本文对机身有限元模型进行自由模态分析,对结构本身的固有频率进行计算。将HyperMesh 中的模型导入OptiStruct 求解器中进行模态分析求解计算,分析得到机身结构的前12 阶自由模态,并在HyperView 后处理软件中查看位移输出结果。表3 给出了自由模态分析结果,得到了前12 阶结构振动频率,模态振型图如图8 所示。

表3 飞机自由模态前12 阶固有频率

图8 模态分析振型

由振型图可知,前6 阶为刚体模态,后6 阶为自由模态。通过自由模态分析找到结构在其位置上的相对变形[21],判断构件连接是否准确。模态分析结果表明,飞机构件未出现位置较大偏移,模型结构连接准确。

4 计算结果分析

4.1 静强度结果分析

本文利用OptiStruct 求解器对加载模型进行静力学分析,得到2 种工况下飞机隔框的应力分布。通过HyperView 后处理软件查看各隔框的von Mises 应力云图,比较2 种载荷工况下隔框的应力情况。根据《飞机设计手册》第9 册可知,安全裕度公式可以用来判断构件是否失效,表达式为

式中: σb为材料的极限强度, σ为实际von Mises 应力,f为安全系数。安全系数取1.5,当裕度值小于0 结构发生失效。

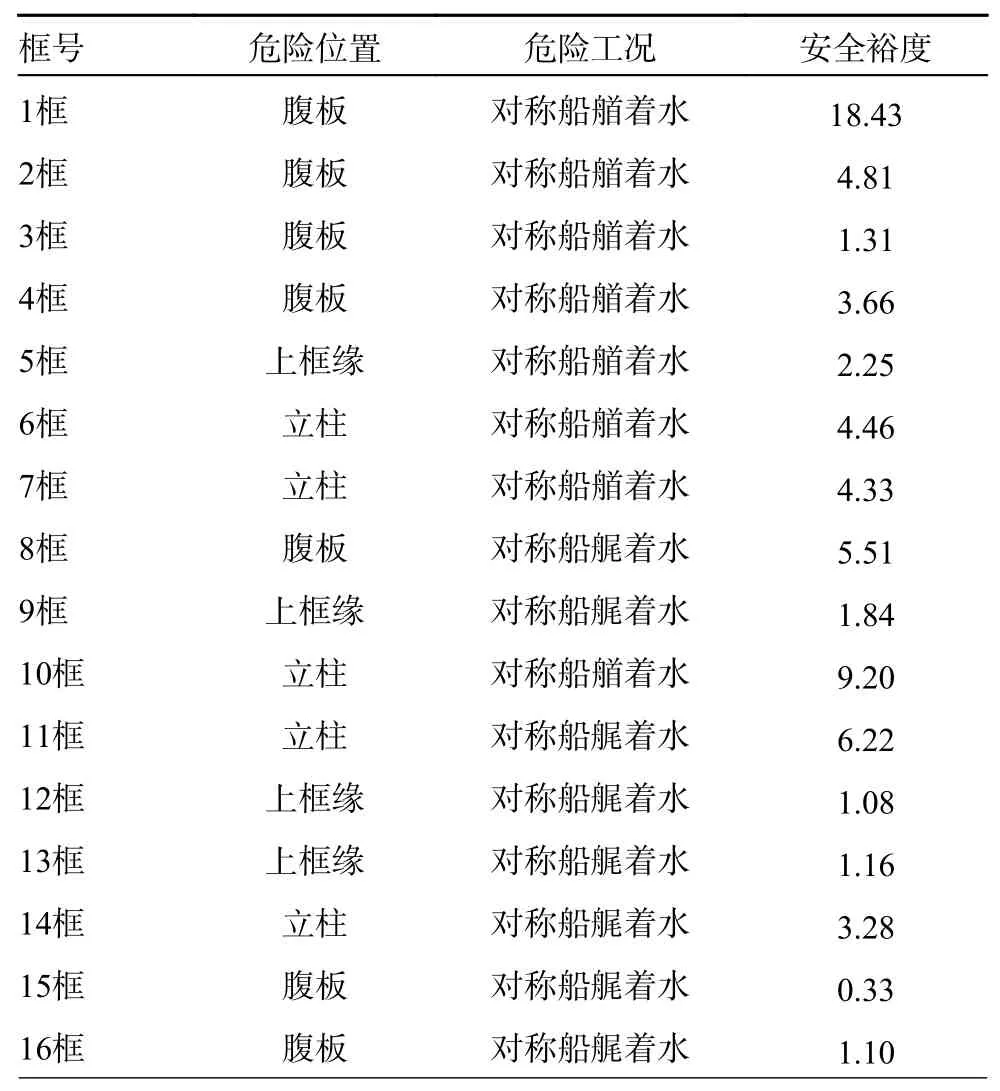

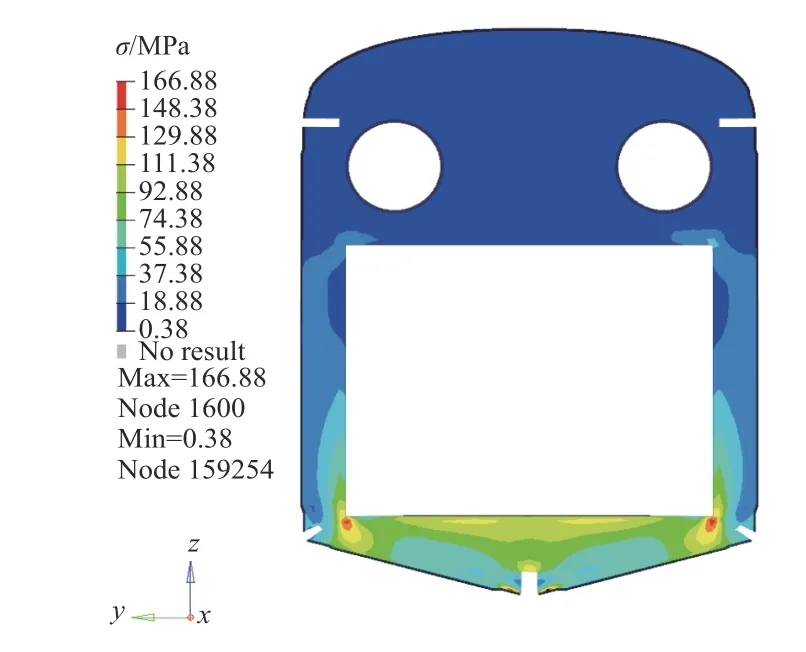

根据式(5)可以算出,在2 种着水工况下,各隔框的安全裕度结果如表4 所示。在对称船艉着水工况下,隔框最大von Mises 应力为275.73 MPa,计算得到其安全裕度为-0.06,危险位置位于机身的27 框腹板处,其von Mises 应力云图如图9 所示。此外,飞机27 框在对称船艏着水工况下最大von Mises 应力为166.88 MPa,安全裕度值为0.56,其von Mises 应力云图如图10 所示。

表4 机身隔框安全裕度表

图9 对称船艉着水工况下27 框整框von Mises 云图

图10 对称船艏着水工况下27 框整框von Mises 云图

通过对飞机隔框应力水平的对比分析可知,机身27 框在不同着水工况下安全裕度都出现较低值,尤其在对称船艉着水工况下,安全裕度出现负值,结构可能发生强度破坏。机身隔框作为飞机主要的承力构件,对飞机安全十分重要。因此,本文将验证该隔框搅拌摩擦焊焊接接头处的连接强度。

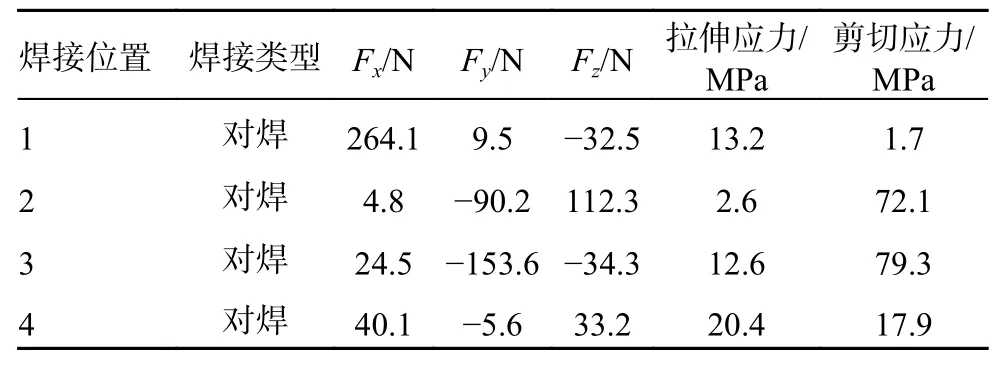

4.2 搅拌摩擦焊焊接强度分析

在单元坐标系下,提取出焊接处每个焊接单元的单元载荷。27 框焊接连接分布如图11 所示,并对其焊接位置进行编号。通过2.3 节中的计算方法计算得到其实际焊接单元应力,并与许用值相比较,两隔框焊接处实际应力结果如表5所示。

表5 焊接实际应力计算值

图11 第27 框搅拌摩擦焊焊接分布示意

结果表明,在危险载荷工况下,27 框搅拌摩擦焊焊接接头实际应力值小于许用应力值,焊接接头未发生失效,焊接处结构安全可靠,连接强度符合设计要求。

5 结论

本文对使用搅拌摩擦焊技术的水陆两栖飞机进行了有限元模拟研究,建立了5 mm 单元的精细化网格模型,对搅拌摩擦焊焊接结构进行合理化建模,并在2 种着水工况下对飞机隔框进行静强度分析,得出结论如下:

1) 本文对采用搅拌摩擦焊的小型水陆两栖飞机在不同工况进行了静强度分析,对飞机主要结构隔框进行校核,计算其安全裕度。结果表明在2 种不同着水工况下,飞机第27 隔框处腹板安全裕度较低,在对称船艉着水工况下最小裕度为-0.06,结构可能发生强度破坏。

2)通过自由模态分析得到模型前12 阶模态振型图反映了机身整体刚度性能,并对个别位移较大的构件进行局部连接优化,对其单元网格及单元连接形式进行改进调整,保证了模型各构件连接的准确性。

3)本文对不同搅拌摩擦焊焊接类型采用多种建模方法,并给出了工程中实际焊接单元应力的计算方法。对重点隔框处焊接强度进行校核,结果表明搅拌摩擦焊焊接关系可靠,验证了搅拌摩擦焊应用在小型水陆两栖飞机上的可行性。