动力电池复材箱盖的耐热失控性能探究

邵力行,赵传军*,黄姿禹,张 伟,李 炜,冯兆玄

动力电池复材箱盖的耐热失控性能探究

邵力行1,赵传军*1,黄姿禹2,张 伟2,李 炜1,冯兆玄1

(1.上汽大众汽车有限公司,上海 201805;2.杭州卡涞复合材料科技有限公司,浙江 杭州 311107)

连续纤维复合材料作为一种优良的轻质材料,在动力电池箱盖上的应用具备一定的优势。根据新国标提出的热扩散要求,箱盖开发时需要同时兼顾轻量化和热扩散安全。连续纤维复合材料多为薄壁结构,需要进行相应的耐热失控性能研究以达到安全性与轻量化兼顾的目的。文章基于连续纤维复合材料动力电池箱盖,进行了静态火烧试验和带冲击火烧试验的对比研究,为耐热失控电池箱盖轻量化设计和材料选型提供了方案和思路。

复合材料;电池箱盖;热失控;火烧试验

就环保性和能源发展角度而言,新能源纯电动汽车有着极为广泛的应用前景,是我国交通运输的重点发展目标[1]。对于新能源电动汽车而言,动力电池包是核心部件,直接影响整车的续航里程、车速和加速性能[2]。因此,越高的电池能量需求意味着电池用量越多,从而导致较高的电池箱质量,其质量约占整车质量的25%~30%。过重的电池箱总成也致使其自身消耗了大量的电池效能,因此,动力电池箱总成自身的轻量化是新能源电动汽车发展所需要面对的核心问题[3]。

动力电池箱轻量化是必然的发展方向,同时也受到材料的制约[4]。提升电池的能量密度,使用高比能量的电极材料体系是减重的重要途径。电池正极材料的选择对于能量密度至关重要,低钴高镍的三元材料是当前的主要方向,有高能量密度、低温稳定等特性[5]。但是能量密度越高的材料,其热失控触发时的能量也越大,故安全风险也随之增高。目前箱盖采用钢质材料的技术较为成熟,通过结构改进和优化可减少壁厚以减少重量,但仅20%的减重效果,仍未达到预期效果[5-7]。此外,虽然也有较多采用铝合金箱盖的案例,但受限于铝合金仅约660 ℃的熔点,并不能满足三元锂电池热失控时最高温度超过700 ℃的需求[8]。

总之,动力电池箱盖的开发需要同时兼顾材质的轻量化及耐热失控时的安全性。连续纤维复合材料作为高比强度、高比模量、耐腐蚀性且可一体化设计的轻质材料,在电池箱盖上应用具备一定的优势。为满足动力电池包热失控要求,对其进行相应的耐热失控性能研究具有重要意义。

本研究所选用的树脂为热固性树脂,均达到UL94V-0测试方法1.5 mm厚度阻燃性。本研究选用高性能连续纤维,对比了不同种类的纤维织物,选用了由无序纤维毡加膨胀石墨及少量的粘结剂组成的防火毡,其优异的防火表现已在建筑上得到了成熟的应用。作为一种玻纤毡,能够注入树脂并与复合材料拥有良好的结合性,因此,可应用在复合材料箱盖结构上以提升防火耐热失控性能。本研究采用较为轻薄的玻纤防火毡,铺覆性较好,其厚度约为0.3 mm。

1 动力电池包热失控要求

国家市场监督管理局和国家标准化委员会于2020年5月12日发布了强制性国标《电动汽车用动力蓄电池安全要求》(GB 38031-2020),以替代原推荐性国标GB/T 31467.3-2015。新国标在“热稳定”一节中增加了“热扩散”条目,要求电池包或系统按照附录C进行热扩散乘员保护分析和验证。规定了电池包或系统在由于单个电池热失控引起热扩散、进而导致乘员舱发生危险之前5 min应提供一个热事件报警信号[9]。附录C规定了制造商可以在针刺触发热失控方法或加热触发热失控两种方法中选择其中一种方法,也可自行选择其他方法来触发热失控。热失控触发判定条件:1)触发对象产生电压降,且下降值超过初始电压的25%;2)监测点温度达到制造商规定的最高工作温度;3)监测点的温升速率d/d≥1 ℃/s,且持续3 s以上。当1)和3)或者2)和3)发生时,判定发生热失控。如果采用推荐的方法作为热失控触发方法,且未发生热失控,为了确保热扩散不会对车辆乘员造成危险,需证明采用如上两种推荐方法均不会发生热失控。

2 火烧试验设置

针对应用于电池箱盖的复合材料耐热失控性能研究,为节省成本和研究方便,本文简化了试验,以模拟动力电池包热失控试验要求。根据相关经验,电芯热失控触发以后,喷发既有高温又有压力的可燃物质[9],设置了静态火烧(模拟温度)和带冲击火烧试验(模拟温度和压力),为满足整包热失控试验在箱盖材料选择时提供重要的参考意义。

2.1 静态火烧

静态火烧仅涉及温度,不涉及压力(或受到的压力非常弱)或喷出物,因此并不作为模拟材料热失控表现的方法。但所试验的工具相对更容易获取并且试验稳定性较高,可以用作前期材料的筛选,验证材质本身的防火性能。

1)静态火烧设置。如图1和图2所示,静态火烧使用特质的火烧水平铁架台,将火焰置于试片中心位置进行火烧;使用丙烷燃料,试验设置温度为1 450 ℃;固定火焰喷灯位置和试片架,保持焰距为19 mm;使用两种热电偶分别进行初始焰温的测试及背火面温度的监控;若未烧穿则在计时5 min后停止试验。

图1 静态火烧装置视图

图2 静态火烧试验的火焰位置与热电偶位置示意图

2)静态火烧试验对象。表1中列出了测试工况,即不同树脂、纤维与防火毡的四种组合,火焰距离相同。

表1 静态火烧试验

2.2 带冲击火烧

由于较难精确稳定地获得整包真实热失控发生时导致箱盖发生失效工况,包括具体失效位置受到的高压气体压力、固体(晶枝)及液体喷出物的冲击压力、冲击量、频率及温度等。因此,本研究简化上述工况,采用的冲击火烧方式同时包含温度和气体冲击以模拟热失控时箱盖材料所受到的高温与高压气体,该压力为持续性压力,但不含固液喷出物。由于压力和温度都相对较高,受试验设置和场地的限制,试验的稳定性相对静态火烧较差,故本研究仅针对单一变量下的横向对比分析。

1)带冲击火烧设置。带冲击火烧使用特质的高脚火烧水平架,将试片固定于顶部并在中心位置进行火烧;使用乙炔燃料+氧气混合割炬,最高温度可达3 000 ℃以上;由于冲击力极高,无法稳定测得焰温,因此通过调整并锁定焰距来进行对比试验。

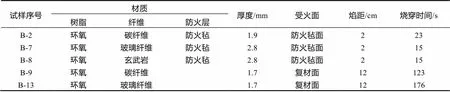

2)带冲击火烧试验对象。表2列出了测试工况,即环氧树脂、不同纤维分别与防火层、防火毡、云母板、不同焰距的17种组合。

表2 带冲击火烧试验的复材试样

3 试验结果与分析

3.1 典型静态火烧试验情况

带防火毡碳纤维复材的静态火烧过程中受火面的防火毡被激活,形成典型的蠕虫状石墨膨胀物;背火面在火烧前期树脂受热分解并产生大量的白烟,而后形成较稳定的碳化层,白烟也随之逐渐减少,最终消失。

3.2 静态火烧试验结果

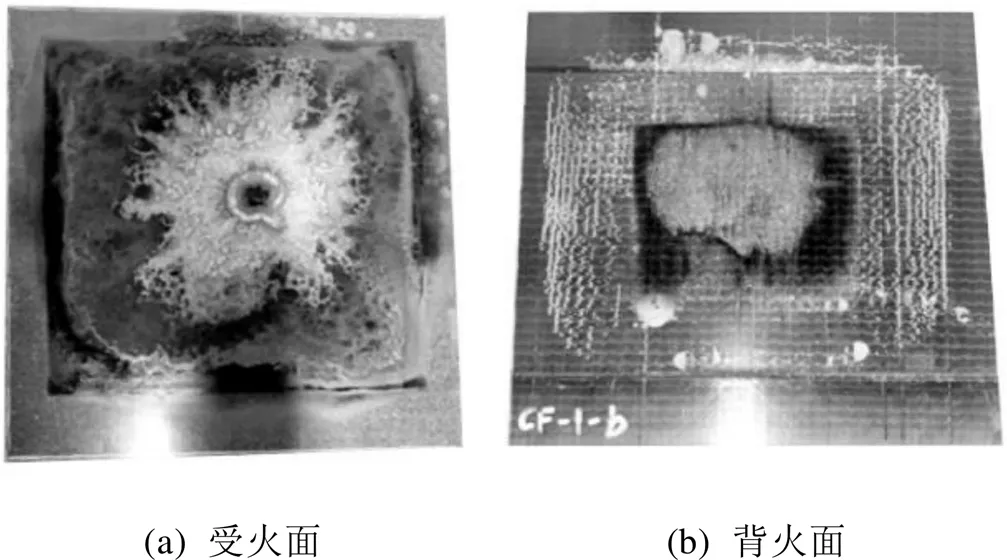

表3为静态火烧试验结果。经测试,所有试样在1 450 ℃,5 min静态火烧下均未烧穿,且背火面除了有碳化和一部分树脂分解外,远未到临近烧穿的程度,其中A-1试样测试后形态如图3所示。

图3 A-1静态烧蚀外貌图

表3 静态火烧试验结果

3.3 静态火烧试验分析

本研究所选用的阻燃树脂体系有环氧或聚氨酯,都具备优良的防火性,足以耐受5 min的静态火烧。由于静态火烧试验的时间较短,因此,无法对比使用碳纤维和玻璃纤维的差异。未使用防火毡的A-4的结果与其他使用防火毡的试样都未烧穿,说明使用阻燃树脂已经为箱盖提供了一定的防火性能。

3.4 典型带冲击火烧试验情况

带冲击火烧测试过程中,连续纤维复材在起始时均出现明显的分层,与静态火烧一致,随后背火面出现大量的白烟,主要为树脂分解所致,并非烧穿的前兆,试样受火冲击位置发红,这是烧穿的前兆,发红区域迅速扩大并最终烧穿。

3.5 带冲击火烧试验结果

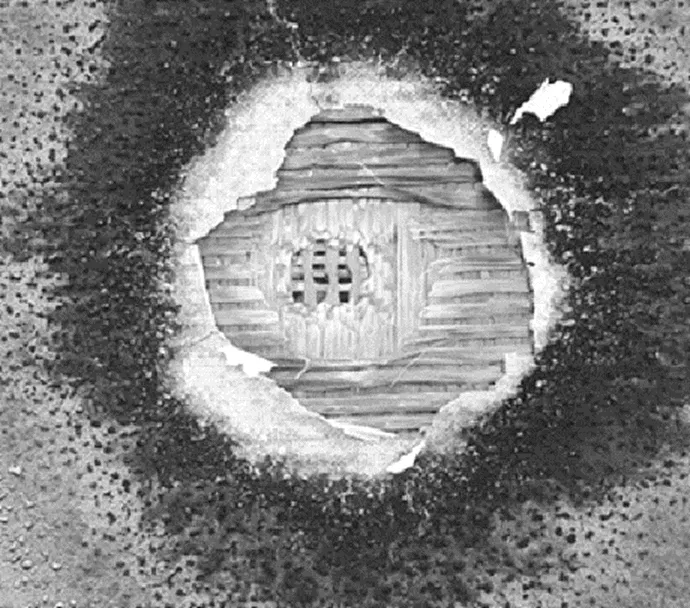

1)火焰距离对比。由于本试验方式无法监测试样所受到的温度和压力,因此通过设置不同的焰距来调整温度和压力。从试验结果中可以看出,相同的材质,焰炬越远,背面起火时间越晚。对比试样B-2与B-5发现焰距越小烧穿时间越短,破坏的区域相对越集中,涉及烧蚀的面积也相对更小,如图4所示,且B-2和B-5均呈现出该规律。

2)试片厚度对比。试验的表现与试样本身的厚度关系密切。对比相同材质、不同厚度的试片,呈现出试片越厚烧穿时间越长的规律。对比试样B-11与B-13可知在同样的中等焰距的情况下,烧蚀时间虽有差异,但烧蚀后的外貌相似,树脂基本被烧掉,裸露出纤维织物,如图5所示。

图4 试样B-2烧蚀外貌

图5 试样B-13烧蚀外貌

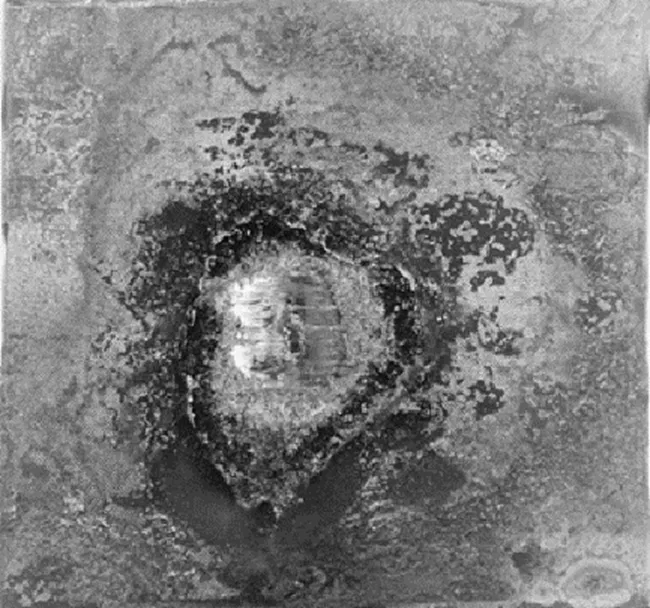

表4 纤维影响试验结果

3)不同纤维对比。对比复合材料试样,不同纤维的烧穿时间及破坏形式存在一定差异,其规律与焰距也呈现一定的关系。如表4所示,对比试样B-2、B-7、B-8,受近距离冲击火烧,得到如下结论:在近2 cm的近距离,碳纤维复材呈现出更好的耐烧蚀表现;碳纤维复材烧蚀后的外貌与另外两种纤维复材的差异较大,破坏处的树脂已分解,裸露出已断裂的碳纤维丝束,但未见明显穿孔;而玻璃纤维复材和玄武岩纤维复材烧蚀后的外貌则基本相似,破坏处为明显的穿孔。

碳纤维复材试样B-9在该焰距下的烧蚀外貌与B-2不同,纤维有明显的分解,如图6所示,且越接近受火面的纤维层,受分解的面积越大;玻纤复材试样B-13在该焰距下虽然有部分纤维融解断裂,但仍然保持织物的基本结构,并非B-7所呈现的穿孔状态。

图6 试样B-9烧蚀外貌

3.6 带冲击火烧试验分析

1)火焰距离因素。焰距因素所引起的变现差异是最大的。对于本研究采用的阻燃树脂体系复材而言,在近距离冲击火烧下,试样尚未形成稳定的碳化层则被高压冲穿,因此,材质的阻燃防火性能并没有展现;而焰距变大以后,材质的阻燃及隔热特性得以发挥作用,无论是环氧树脂上芳香环与挥发物所产生的碳层,还是磷系阻燃在生成的磷酸物质所带来的脱水性,致使聚合物表面加速脱水碳化,都促使复材有足够的机会形成有利的碳化层以保护整体结构。

2)纤维种类因素。如表4所示,碳纤维在小焰距下的表现更佳,而玻纤在中远焰距下的表现更佳。碳纤维复材烧蚀后外貌区别于其他纤维复材是因为其纤维的破坏机理不同。在大于500 ℃情况下,碳纤维发生氧化分解,在烧蚀中的表现为纤维的逐步断裂,而玻璃纤维与玄武岩纤维的主要成分为SiO2,在高温下的表现为熔融。焰距较小时,冲击的影响更大;焰距较大时温度的影响为主,由于试验时间较长,碳纤维受热分解的温度更低,而连续高性能玻纤的耐温则达900 ℃以上,且熔融状态的玻璃溶液也进一步阻挡后面一层玻纤织物的破坏。

3)材料厚度因素。在本研究试验条件下,在焰距和材料类型两个因素相同时,试样的烧穿时间随试样厚度的增加而延长。虽然理论上越厚的产品耐热失控性能越好,但需要同时考虑产品整体的减重效果和布置上的空间。

4 结语

本研究针对动力电池包热失控要求,采用简化试验即静态火烧和带冲击火烧两种测试方式对不同的复合材料试样进行对比。这两种火烧测试方式所呈现的烧穿时间和烧蚀外貌均存在较大的差异。由于带冲击火烧相对静态火烧更贴近实际的热失控,因此,对复合材料的耐热失控性能评估应该更多参考带冲击火烧试验的测试结果。

本研究仅作各单一因素影响下的分析,中远火焰距离相对更好地结合了温度与冲击压力的综合影响,其结果更具有参考意义;无论何材质,厚度越大耐热失控性能越好,但对轻量化不利;纤维材质方面,连续高性能玻纤从成本及耐热失控表现上应是箱盖选材的最佳选择;配合防火毡的使用进一步提升耐热失控性能。

总之,复合材料电池箱盖材料的选择应是基于轻量化与耐热失控性能的综合权衡。在后续研究中,可以考虑在箱盖内表面引入可与箱盖一体化成型的表面材料,在兼顾耐冲击性的同时,配合防火毡的使用可以进一步提升箱盖耐热失控性能。

[1] 吕殿鑫,段玉,赵永旺.电动汽车技术进展和发展趋势[J].农村经济与科技,2017,28(6):219-220.

[2] 赵晓昱,张树仁.电动车复合材料电池盒轻量化设计方法[J].中国机械工程,2018,29(9):1044-1049.

[3] 汪佳农,赵晓昱.碳纤维环氧树脂复合材料电池箱的轻量化研究[J].玻璃钢/复合材料,2016(12):99-102,33.

[4] 郭航,马重芳,汪茂海,等.燃料电池在中国的发展及其在电动车辆上的应用[J].中国公路学报,2004,17 (1):110-113.

[5] 朱冠楠,王英,黄晨东.车用动力电池材料的研究分析[J].上海汽车,2014(8):54-58.

[6] 董相龙,张维强.电动汽车电池箱结构强度的有限元分析及其改进设计[J].机械强度,2015,37(2):312-316.

[7] HARTMANN M,ROSCHITZ M,KHALIL Z.Enhanced Battery Pack for Electric Vehicle:Noise Reduction and Increased Stiffness[J].Materials Science Forum, 2013,765:818-822.

[8] 羡学磊,董海斌,张少禹,等.三元锂离子动力电池热失控及火灾特性研究[J].储能科学与技术,2020,9(1): 239-248.

[9] 赵传军.基于热扩散安全的车用动力电池箱开发研究[J].上海汽车,2020(12):57-62.

Thermal Performance Research of Battery Cover Based on Composite Material

SHAO Lixing1, ZHAO Chuanjun*1, HUANG Ziyu2, ZHANG Wei2, LI Wei1, FENG Zhaoxuan1

( 1.SAIC-Volkswagen Automobile Company Limited, Shanghai 201805, China; 2.Hangzhou Coleitec Composites Technology Company Limited, Hangzhou 311107, China )

As an excellent lightweight material endless fiber composites have certain advantages in the application of battery cover. New GB-Standard definites thermal propagation requirement. The cover development should focus on both safety and lightweight. Endless fiber composites are mostly thin-walled structures, so when using high energy density battery applications it is still necessary to conduct corresponding thermal runaway performance studies to achieve a balance between lightweight and safety. In this paper, based on battery cover of endless fiber composites, a comparative study of static fire test and fire test with impact is conducted to provide solutions and ideas for the design and material selection of lightweight thermal runaway battery cover cases.

Composite material; Battery cover; Thermal runaway; Fire test

U463.63

A

1671-7988(2023)22-12-05

10.16638/j.cnki.1671-7988.2023.022.003

邵力行(1984-),男,硕士,工程师,研究方向为动力电池结构安全、热安全,E-mail:shaolixing@csvw.com。

赵传军(1978-),男,硕士,高级工程师,研究方向为动力电池包结构安全、热安全,E-mail: zhaochuanjun @csvw.com。