自回热精馏降低甲苯二异氰酸酯(TDI)水解氯含量工艺流程构建及优化

谢华生,刘 增,丁心成,王红星

1.沧州大化股份有限公司,河北省改性异氰酸酯技术创新中心,河北 沧州 061000;2.天津科技大学生物工程学院,天津 300457; 3.天津科技大学化工与材料学院,天津 300457

甲苯二异氰酸酯(TDI)在有机合成工业、泡沫塑料、涂料及化学试剂等领域具有广阔应用前景[1]。目前,TDI合成方法主要采用工艺成熟且经济效益高的光气法,但此方法会产生氨基甲酰氯、溶解光气和氯代芳烃等含氯杂质,导致产品中残留氯代副产物[2]。水解氯含量是TDI 产品质量的一个重要指标,因为水解氯含量高不仅会增加后续纯化难度,还会导致反应活性下降、产品颜色加深、性能下降等问题[3]。由于水解氯对TDI 产品的性能会产生不利影响,因此在生产过程中需要降低水解氯含量。

现有研究主要通过原料胺类的处理以及光气的提纯、精馏及吸附等方法来降低TDI 粗品中水解氯含量[4-6]。对于工业化生产来说,既有的原料处理、工艺过程等条件不容易改变。精馏法大规模处理TDI 含量高的产品,不仅使产品达到较好效果,而且能提高精馏效率,降低水解氯含量,可见,精馏法更适合工业化TDI生产[7]。道森等[8]对TDI 粗产品进行部分回流、部分回流加分馏、完全回流加分馏等工艺处理,结果发现粗品中一些水解氯分解成HCl 气体和异氰酸酯,从而降低水解氯含量。邓如雷等[5]采用冷热两步光气法制备TDI,并在热反应过程中利用冷反应生成的光气尾气与NO2形成的混合气对热反应液进行高温汽提处理,结果发现,水解氯含量降至原来的19%,从根源上控制氯溴含量。Keggenhoff 等[9]首先对反应液进行脱光气处理,当控制光气量少于2%(按质量计)后,然后再通过分馏除去溶剂和可选的反应残留物,从而获得粗TDI,最后在分壁精馏塔中分离得到4 个产品馏分,所得TDI 质量分数为99.5%,溶剂质量和水解氯含量都能降低到较低水平。

尽管精馏法处理TDI中水解氯废水的效果较好,但是普遍存在能耗高、能量利用率低等方面的问题。目前,精馏过程消耗的能量约占所有分离过程的60%,但是精馏过程的能量利用率只有10%左右。自回热精馏系统利用压缩机来维持系统的能量平衡,通过塔顶蒸汽的汽化潜热达到节能目的,可用于沸点相近组分的分离、需要降低蒸汽供应的工艺、需要采用制冷技术或其他方法来解决冷却的工艺过程[10]。彭涛等[11]在不改变原甲醇钠生产工艺的前提下,采用自回热精馏系统,精馏塔塔顶甲醇蒸汽一部分由压缩机压缩后直接送往反应塔塔底,另一部分压缩升温升压后送往精馏塔塔釜,结果发现,该工艺节约了蒸汽和循环冷却水,年平均节约能耗成本约900 万元及标煤4 400 t,大幅降低了生产成本。Kansha等[12]开发了原油自回热精馏技术,并通过模拟计算分析优化,最终运行工艺的能耗可降低48%。甄璞杰等[13]以某工厂所运行的甲醇精馏工艺及参数为依据,采用自回热精馏技术,标煤消耗量降低68.09%。

为了降低TDI 生产能耗和提高能量利用率,本文采用自回热精馏工艺,对TDI 降解水解氯精馏过程进行研究,以国内某化工厂所提供的TDI降低水解氯工艺的技术指标,借助Aspen Plus VII流程模拟软件对TDI降解水解氯精馏过程进行稳态模拟和计算,在此基础上进行工艺、设备及相关塔内件等的设计,以期建立符合生产实际、节能降耗、成本低廉的工艺流程。

1 工艺流程设计与优化

1.1 物料分析

物料,沧州大化股份有限公司双酚A 生产工艺车间。

拟分离的TDI 和水解氯混合液进料温度为40 ℃,进料速率为10 000 kg/h(8 万t/a),其中TDI质量分数为99.940%,水解氯质量分数为0.005%~0.006%。分离后的TDI 质量分数≥99.90%,水解氯质量分数≤0.001 5%。

1.2 自回热精馏工艺流程概述

降低TDI 水解氯含量的精馏工艺流程如图1所示。

图1 降低TDI水解氯含量精馏工艺流程

含有TDI及水解氯等重组分的原料液经进料泵送至T1 TDI 产品塔进行连续精馏,从顶部分离出TDI产品,冷凝的物料进入回流罐,冷凝成液相也进入回流罐,再通过回流泵一部分回流入塔,另一部分采出,采出的TDI 产品输送出界区。塔釜采出TDI 和少量水解氯重组分,通过塔釜泵采出后输送出界区。进料温度与压力分别为40 ℃与600 kPa,进料总流量为10 000 kg/h,其中TDI质量流量为9 999 kg/h,TDI Cl 质量流量1 kg/h。公用工程条件如下:循环水供水压力为0.4 MPa,温度33 ℃,回水压力为0.25 MPa,温度41 ℃;加热方式为16 kg 饱和蒸汽;电力设备采用电压为380 V/220 V,供电为380 V、50 Hz。

2 结果与讨论

根据现有工艺参数条件,采用Aspen Plus V11 流程模拟软件对自回热精馏技术降低TDI 水解氯流程进行模拟。物性方法选用ELEC-NRTL模型。精馏计算采用严格精馏模块,并采用灵敏性分析模块考察进料位置、理论板数和回流比对塔顶水解氯含量的影响。

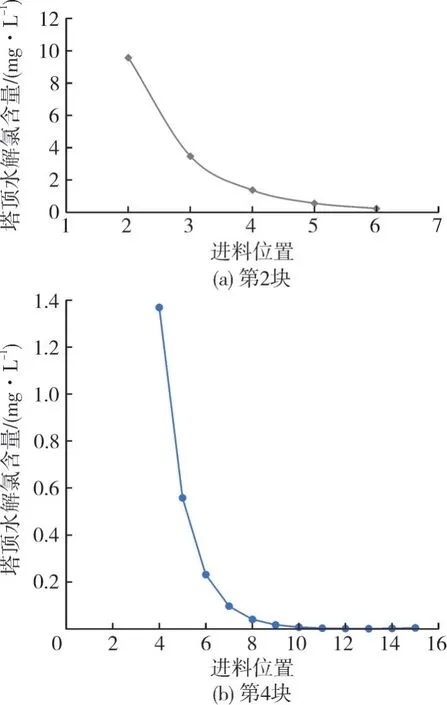

2.1 进料位置对塔顶水解氯含量的影响

考察进料位置对塔顶水解氯含量(质量浓度,下同)的影响,结果见图2。由图2可知:当进料位置在第2~4块塔板时,随着进料位置塔板数增加,塔顶水解氯含量呈快速降低趋势;与进料位置为第2 块塔板相比,当进料位置为第4 块塔板时,塔顶水解氯含量降低了85.7%;进一步增加进料位置塔板数,塔顶水解氯含量降低趋势变得缓慢;与进料位置为第4块塔板相比,当进料位置为第5块塔板时,塔顶水解氯含量降低了59.1%。可见,增加进料位置塔板数能够有效降低塔顶水解氯含量,但塔顶水解氯含量仍然处于较高水平(0.56 mg/L)。

图2 进料位置对塔顶水解氯含量的影响

从进料位置为第4块塔板开始分析,当从第4块塔板到第8 块塔板时,塔顶水解氯含量迅速降低;与进料位置第4 块塔板相比,当进料位置为第8块塔板时,塔顶水解氯含量降低了97.1%。进一步增加进料位置塔板数,当进料位置塔板数为10时,塔顶水解氯含量仅为0.007 mg/L,趋于0。进一步增加进料位置塔板数,塔顶水解氯含量变化不明显。综合分析后确定,进料位置选第10 块塔板。

2.2 理论塔板数对塔顶水解氯含量的影响

考察理论塔板数对塔顶水解氯含量的影响,结果见图3。由图3 可知:当理论塔板数为5~8时,随着理论塔板数增加,塔顶水解氯含量迅速下降。与理论塔板数为5时相比,当理论塔板数为8时,塔顶水解氯含量降低了91.0%,但塔顶水解氯含量仍然处于较高水平(1.8 mg/L);进一步增加理论塔板数,塔顶水解氯降低幅度变小,与理论塔板数为8时相比,当理论塔板数为10时,塔顶水解氯含量降低了82.1%,且此时塔顶水解氯含量处于较低水平(0.3 mg/L)。由此可知,当理论塔板数为10时,塔顶水解氯含量即可满足要求,但是考虑降低回流比的需要,适当增加理论塔板数为15块,此时塔顶水解氯含量处于低水平(0.004 mg/L)。

图3 理论塔板数对塔顶水解氯含量的影响

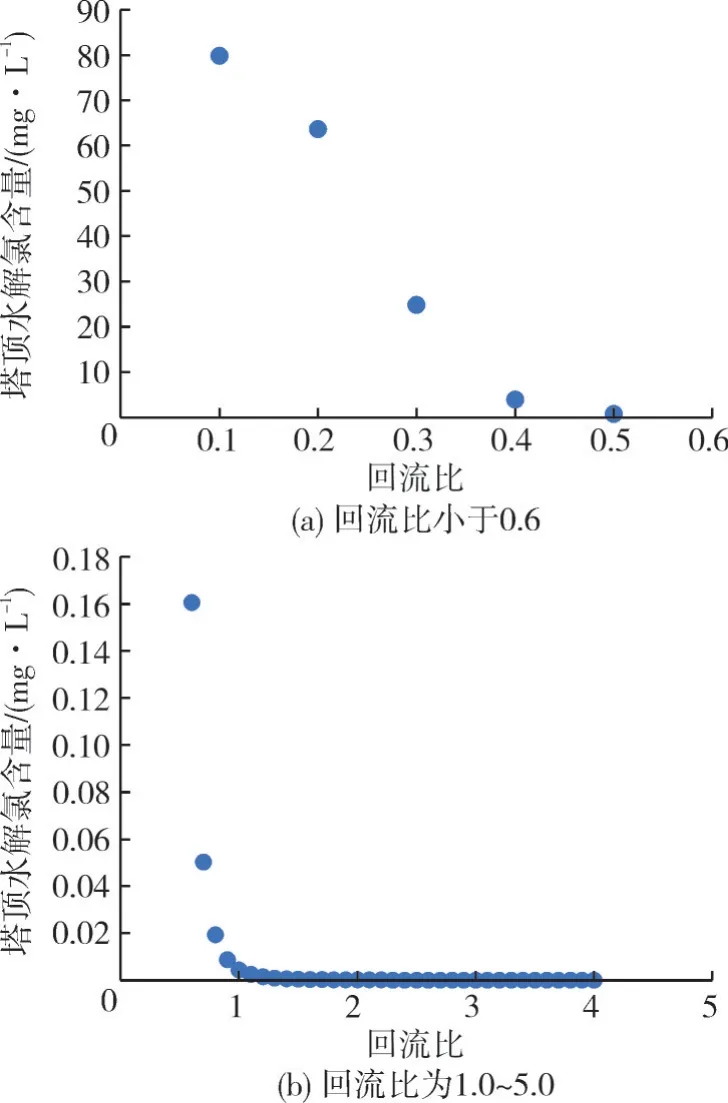

2.3 回流比对塔顶水解氯含量的影响

考察回流比对塔顶水解氯含量的影响,结果见图4。由图4可知:当回流比为0.1~0.4时,随着回流比增加,塔顶水解氯含量迅速降低。与回流比为0.1时相比,当回流比为0.4时,塔顶水解氯含量下降了95.1%。即回流比为0.4时,塔顶水解氯含量为3.9 mg/L即满足要求;进一步增加回流比,塔顶水解氯降低幅度变小。与回流比为0.8时相比,当回流比为1.0 时,塔顶水解氯含量下降了78.9%。当回流比为1.0 时,塔顶水解氯为0.004 mg/L,趋于0。可见,当回流比大于0.3 时,塔顶的水解氯已经低于指标要求,但考虑到水解氯的复杂性和润湿填料的需求,实际选取回流比为1.0。

图4 回流比对塔顶水解氯含量的影响

综上可知,在最优进料位置选第10 块塔板、理论塔板数为15 块塔板、回流比为1.0 时,在一定温度和压力下,经过模拟塔顶得到TDI 产品总的质量流量为9 504 kg/h,TDI 分质量流量为9 504 kg/h、水解氯痕量;塔釜TDI 产品总的质量流量为496 kg/h,TDI分质量流量为495 kg/h、水解氯质量流量为1 kg/h。精馏模拟结果如表1所示。可见,塔顶基本没有水解氯存在,水解氯都在塔釜中,满足要求的塔顶TDI 质量分数≥99.90%,水解氯质量分数≤0.001 5%。

表1 精馏模拟结果

精馏塔设计进料量为10 000 kg/h,塔顶水蒸汽量为3 011 kg/h。本装置能在设计能力的60%~120%的负荷下运行。

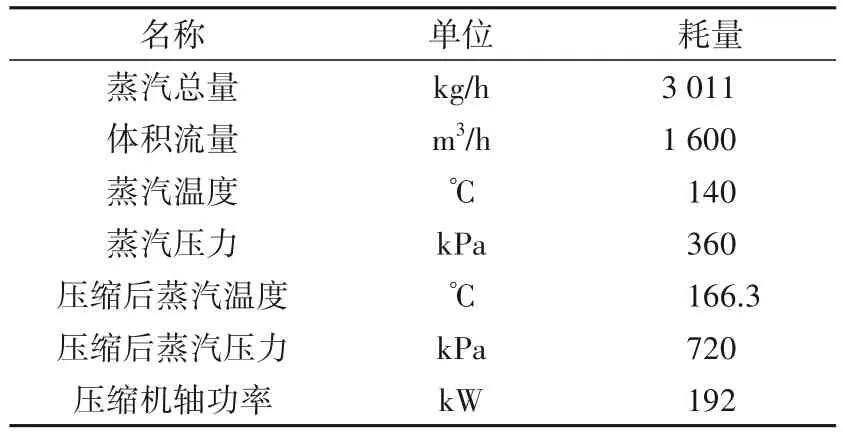

精馏塔压缩机核算结果见表2。

表2 精馏塔压缩机核算

本方案设计前已充分考虑精馏工艺的复杂性,蒸汽压缩机是自回热精馏装置的核心装备。压缩机采用乐科自行设计制造的双螺杆式蒸汽压缩机,设计优异,抗震能力强。设置流量1 000 Nm3/h,压缩介质为精馏塔内产生的蒸汽。蒸汽经压缩后进入降膜蒸发器,并在降膜蒸发器发生相变,释放热量后转变为冷凝液。

再沸器采用横管降膜再沸器,其具有传热效率高、所需传热温差小的特点。

塔底设置循环泵,将塔釜液泵至降膜式再沸器顶部入口,在再沸器内汽化,由再沸器底部进入精馏塔底部。

2.4 经济性分析

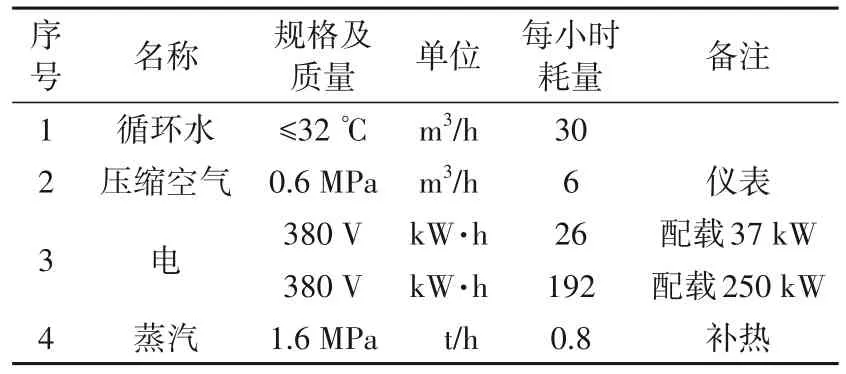

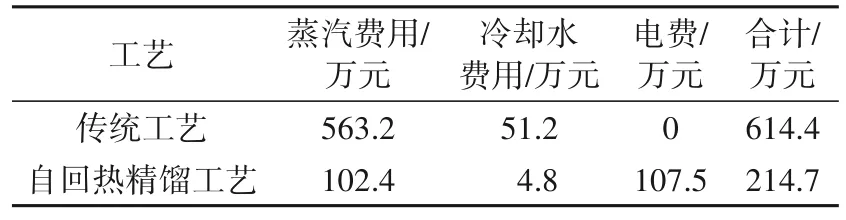

根据表3 自回热精馏系统的消耗定额,仅需192 kW 的电耗即能维持整个TDI 降解水解氯装置的正常运行。根据该公司提供的所在地区能源价格:工业蒸汽价格为160 元/t,冷却水为0.2 元/m3,电价为0.7 元/(kW·h),以及表3 中实际的运行参数,比较自回热精馏工艺与传统工艺的经济性。按照GB/T 50441—2007《石油化工设计能耗计算标准》,蒸汽的能源折算值(以标准煤来计)为103 kg/t,循环水为0.143 kg/t,电为0.371 kg/(kW·h)。以全年工作时间8 000 h 计算,两者的经济性对比见表4。由表4可知:采用自回热精馏技术降解TDI生产水解氯后,运行费用从614.4万元降为214.7 万元,每年可降低65.06%的成本,大大降低了污染物排放,有极大的社会和经济效益。

表3 自回热精馏系统的消耗定额

表4 自回热精馏工艺与传统工艺的经济性比较

以蒸汽耗量4.4 t/h、循环冷却水320 m3/h的规模计算,计算过程分为原系统运行费用和自回热精馏系统每年运行费用。

1)原系统运行费用。

蒸汽耗费:4.4 t/h×160 元/t×8 000 h/年=563.2万元/年。

循环水耗费: 320 m3/h×0.2 元/吨×8 000 h/年=51.2万元/年。

由此可知,原系统每年运行费用 563.2 万元+51.2万元=614.4万元。

2)自回热精馏系统每年运行费用。

电耗费:192×0.7 元/(kW·h)×8 000 h/年=107.5万元。

循环水耗费:30 m3/h×0.2 元/吨×8 000 h/年=4.8万元/年。

蒸汽耗费:0.8 t/h×160 元/吨×8 000 h/年=102.4万元/年。

自回热精馏系统每年运行费用:107.5 万元+4.8万元+102.4万元=214.7万元。

采用自回热精馏系统每年可节省的运行费用:614.4 万元-214.7 万元=399.7 万元,较原系统运行费用减少65.06%。

综上可知,利用精馏法大规模处理TDI 含量高的产品可达到较好效果,可以通过模拟方式优化最优进料位置、理论塔板数、回流比等,进一步降低水解氯含量,因此精馏更适合工业化TDI 生产。本研究与文献[8-10]的精馏研究结果相比,水解氯含量能够控制到更低水平,TDI 质量也更好,这也再次证明了水解氯含量是决定TDI 质量的关键因素,对于工业化TDI生产是致命的缺陷,本研究大大降低了精馏能耗,提高了精馏能量利用率,提高了经济性。

3 结论

1)采用Aspen Plus V11 流程模拟软件对自回热精馏技术降低TDI 水解氯流程进行模拟,最优进料位置选第10 块塔板,理论塔板数为15 块,回流比为1.0,塔顶基本没有水解氯存在,满足要求的塔顶TDI 质量分数≥99.90%,水解氯质量分数≤0.001 5%。

2)基于自回热精馏降解TDI 生产水解氯技术,仅需192 kW 的电耗即能维持整个装置的正常运行,运行费用从614.4万元降为214.7万元,每年可降低65.06%的成本。