碳酸二甲酯/甲醇共沸物分离方法的进展

郭一萱,魏旭航,梁红瑞,于鑫宇,丛玉凤

辽宁石油化工大学石油化工学院,辽宁 抚顺 113001

碳酸二甲酯(DMC)作为一种无毒、绿色化工原料,可代替剧毒的硫酸二甲酯和氯甲酸甲酯而被广泛使用,以此作为羰基化试剂可取代毒性强的光气[1-5],能够与棕榈油进行酯交换反应制备生物柴油[6],增大高辛烷值汽油的溶解性,也可以作为电解液的溶剂应用于电池领域[7-8]。

最早的DMC 合成方法是以甲醇(MeOH)、CO和O2为原料的低压羰基化法。进入21世纪,基于CO2的绿色工艺路线不断涌现,绿色、可持续发展的合成方法成为研究热点。目前,工业化生产DMC的工艺主要有以CO2为原料的酯交换法[9-10]、亚硝酸甲酯法[11]和以CO 为原料的MeOH 气相氧化羰化法[12]。除此以外,CO2与MeOH 直接合成法[13-16]、碳酸丙烯酯直接合成法[17]及尿素的合成路线[18]也被广泛使用。

几乎所有的酯交换工艺均面临DMC/MeOH共沸物的分离问题,如何实现快速分离DMC/MeOH 共沸物是该领域的一个重点和难点问题。针对这一问题,研究者提出了各种工艺,如萃取精馏、变压精馏、共沸精馏、膜分离、吸附分离及熔融结晶等[19]。本文总结DMC/MeOH 共沸物分离工艺的基本原理及实际应用,比较所述技术的优缺点,同时综述用于DMC/MeOH 共沸物分离的工艺技术的最新进展,并对DMC/MeOH 共沸物分离工艺的未来发展方向进行展望。

1 萃取精馏工艺

DMC/MeOH 共沸物的萃取精馏工艺是向共沸物中加入萃取剂或溶剂,以改变原两种组分的相对溶解度而实现分离。选择萃取剂时,其沸点要明显高于原料液组分的沸点,并且不能与原料液的2种组分再次形成共沸物。

1.1 离子液体萃取剂

离子液体(IL)因其优异的物理和化学性质而成为发展最快的“绿色”溶剂之一[20]。作为一种多功能的液体,IL 被广泛用作溶剂、高性能添加剂、催化剂、传热流体、润滑剂、电解质、液晶及增塑剂等[21-23]。IL 具有稳定的热化学性质及优异的盐效应[24]。作为萃取精馏的萃取剂,IL 具有不易挥发、不污染塔顶产物、易于分离和回收、可设计性等优点。

离子液体的阳离子主要为咪唑类阳离子,具体研究都是尝试不同阴离子的影响。当离子液体的含量达到一定水平时,可以降低共沸点或者消除共沸。另外,阳离子对分离效果也有影响,不同的咪唑类阳离子搭配不同阴离子得到的分离效果也是不同的。Plechkova等[25]以[OMIM][BF4]为萃取剂,可以移动共沸点,并且希望完全消除共沸现象。Chen等[26]选择[EMIM][OTF]和[BMIM][OTF]作为萃取剂,由于2 种离子液体的极性不同,当[BMIM][OTF]在液相中的摩尔分数约为10%时,可以完全消除共沸现象。Li等[27]选择[BMIM][Cl]和[BMIM][Br]作为萃取剂,发现2 种离子液体可以增强DMC 对MeOH 的相对挥发性,而且当2种离子液体的浓度到达一定数值时,都能消除共沸点。Blahut等[28]选择[EMIM][TCB]作为萃取剂,发现这种离子液体具有良好的分离效果。李骏等[29]利用[HMIM][PF6]作为萃取剂时发现升高温度时,萃取能力下降。Zhu 等[30]选择离子液体[HMIM][NTf2]和[BMIM][NTf2]作为萃取剂,结果显示2 种离子液体直接萃取工艺效果最好。可见,离子液体萃取剂分离DMC/MeOH 共沸物时,分离效果更好,安全性更高。但是,由于离子液体价格很高,它们目前处于试验阶段。

1.2 有机溶剂萃取剂

由于部分有机溶剂可与DMC 中的氧原子形成新的氢键,从而改变DMC 的相对挥发性,常用的有机溶剂有甲苯、乙苯、氯苯、苯酚、邻二甲苯、糠醛[31-33]及苯胺[34]。Maloney等[35]发现,4-甲基-2-戊酮对DMC/MeOH 分离具有很高的选择性。Hsu等[36]发现,加入四甲基碳酸氢铵(TMAB)对DMC有盐析效应,且该效应会随着盐浓度的增加而增强。Matsuda等[37]以乙二醇作为萃取剂,采用连续萃取精馏分离DMC/MeOH 共沸物。杨德明等[38]通过模拟确定了水杨酸甲酯和苯甲酸乙酯作为萃取精馏萃取剂的有效性,结果发现水杨酸甲酯的有效性强于苯酚、草酸二甲酯、2-乙氧基乙醇和4-甲基-2-戊酮[39]。

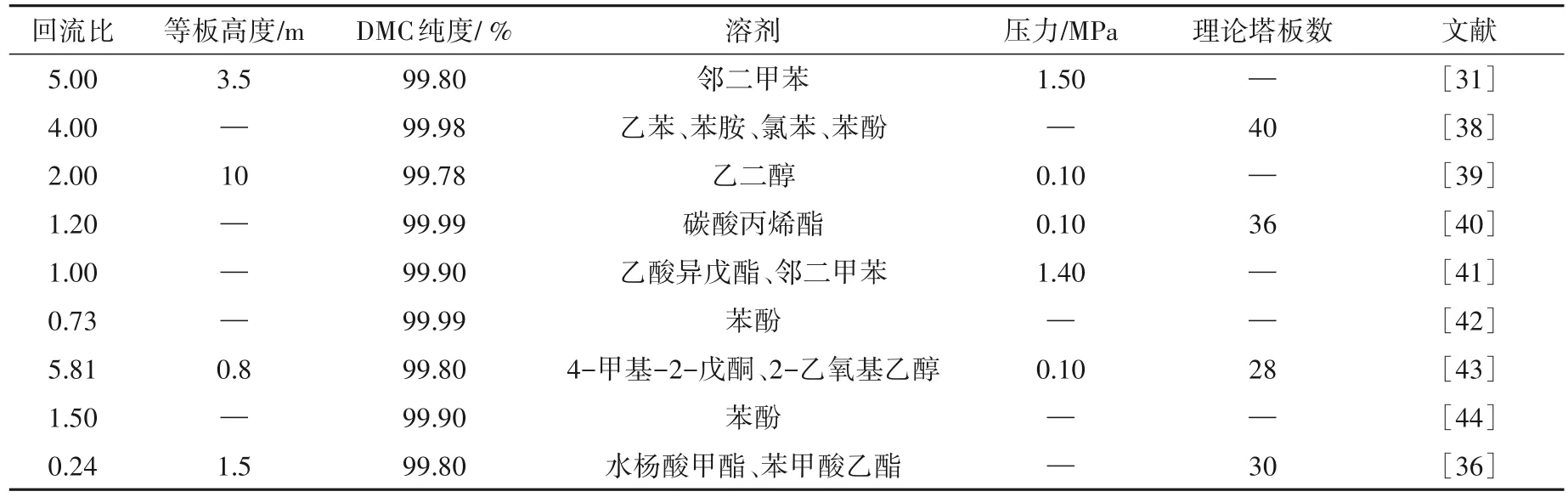

早期的有机溶剂萃取剂研究都偏重于芳香化合物,随着研究的发展,开始向酯类和醇类进行。作为精馏萃取剂,酯类有机溶剂优于其他萃取剂,尤其是水杨酸甲酯,具有分离效果好、设备投资少、安全性高、操作条件灵活等优点。相对于离子液体萃取剂而言,有机溶剂萃取剂的应用范围更加广泛。常用有机溶剂作为萃取剂分离DMC/MeOH的研究见表1。

表1 有机溶剂分离共沸物

2 变压精馏工艺

变压精馏是利用DMC/MeOH 共沸物在压力变化的条件下对拉乌尔定律产生偏差的特性[45],在生产过程中采用2 个不同操作压力的精馏塔实现DMC/MeOH 共沸物的分离[46]。早在2005 年,Wei 等[47]就阐述了变压精馏分离共沸物的方法与其他分离方法的差异,变压精馏有着压力允许波动范围较宽和工艺简单等优点,可以节约近30%的能耗[48],但是,这种技术存在高压条件难以操作、设备造价高和安全性差的缺点。张青瑞等[49]使用Aspen Plus 软件对变压精馏分离甲醇-碳酸二甲酯工艺进行了优化,优化结果表明:集成变压精馏工艺节约能耗33.82%,年度总费用节省25.97%。Wang 等[50]通过给定压力和优化压力两种方式对变压精馏工艺进行了优化,与常规优化方法相比:丙酮-甲醇体系在给定压力下的年度总成本降低了5.69%,而在优化压力下降低17.32%。对于甲醇-氯仿体系,在给定压力下年度总成本降低了1.79%,在优化压力下年度总成本降低了9.04%。这为后续研究提供了技术支持,使高压的操作难度大、安全性差的缺点得以改善。林子昕等[51]采用低能耗变压精馏分离DMC/MeOH,获得纯度更高的DMC 产品和MeOH产品。

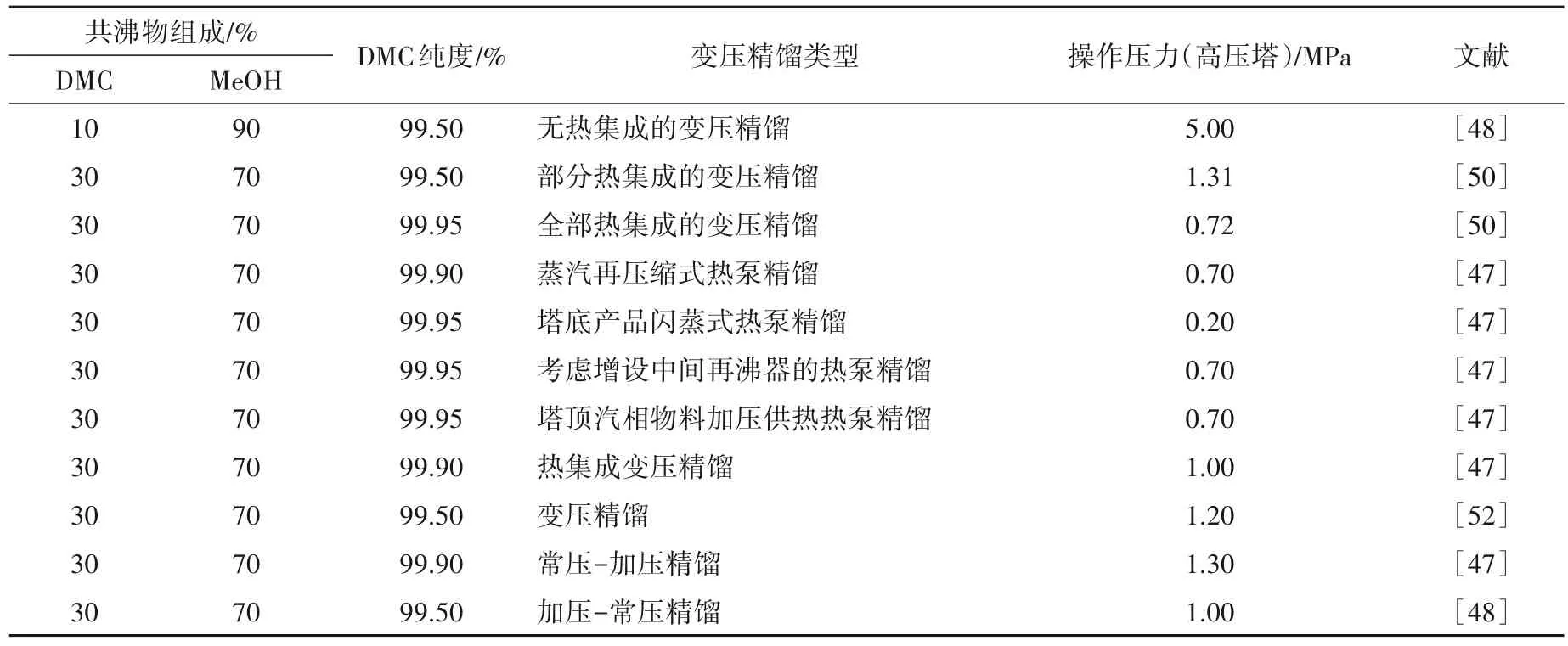

在能耗方面,热集成变压精馏比传统变压精馏更具经济性。因为相比于萃取精馏及共沸精馏等,此工艺没有引入夹带剂,不会产生夹带剂的损失。近年来,变压精馏塔的设计和操作在动态控制和改进设计方面取得了新进展,热泵辅助技术可用于实现系统更大的热回收。常用的几种变压精馏的相关操作参数及分离效果见表2。

表2 变压精馏分离效果

3 共沸精馏工艺

共沸精馏是将共沸剂添加到要分离的系统中,使之与原体系中的一种或多种组分形成新的共沸物,同时新的共沸物的挥发性明显高于或低于原组分的挥发性,而且各组分的含量与原料液的组成也不同,从而使之可以通过普通蒸馏法即可分离[53]。

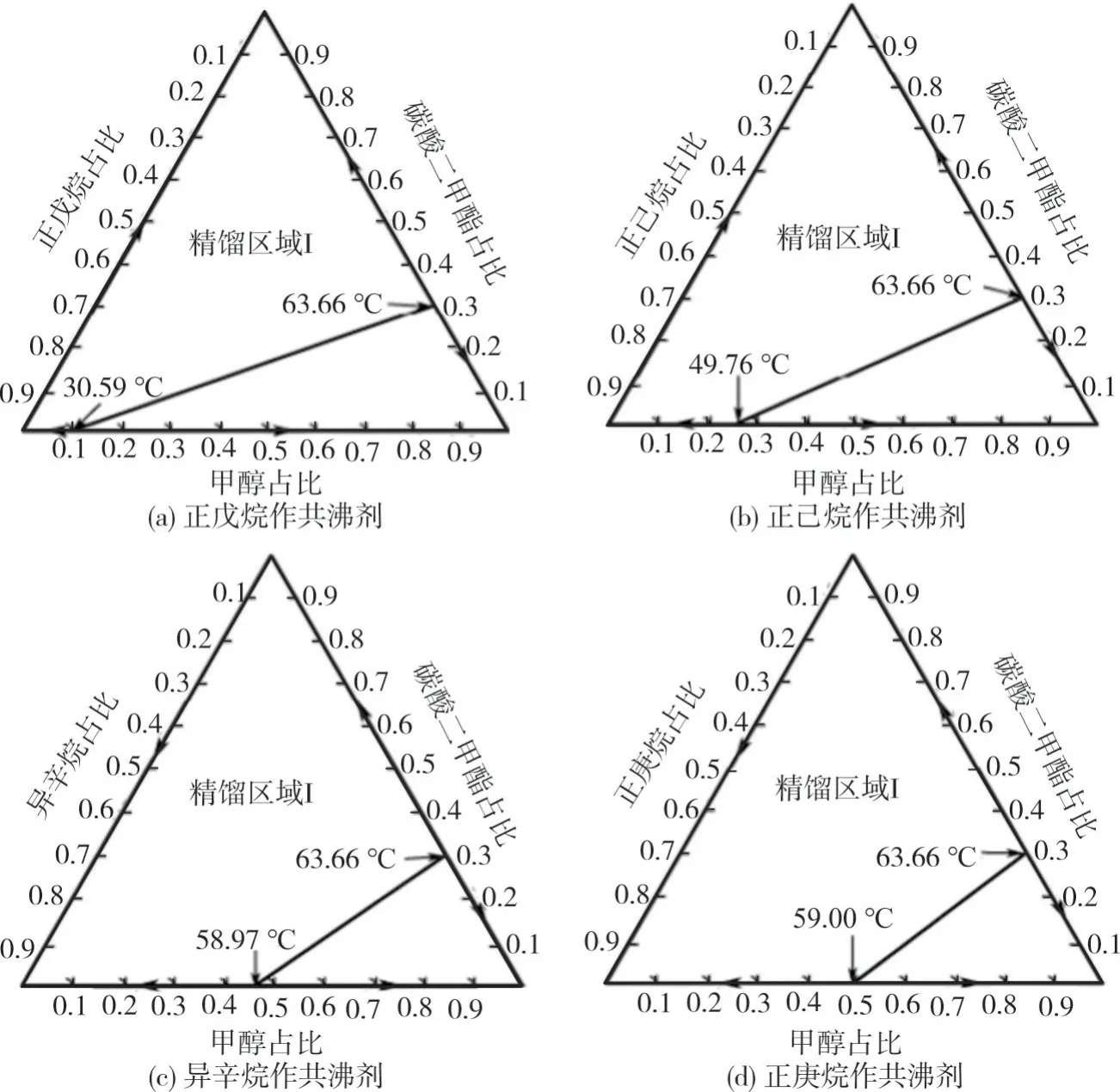

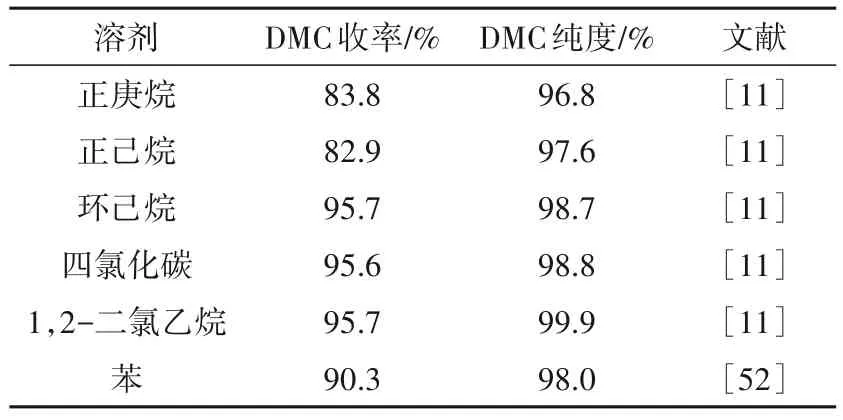

图1 为几种共沸剂在1 个标准大气压(101.325 kPa)下的剩余曲线。由图1 可知:以正庚烷为共沸剂时,精馏区域Ⅰ的面积最大,MeOH含量最高,此时共沸剂用量最小、能耗最低、操作弹性也最大[54]。采用相同共沸剂,当回流比为7.0∶1.0 时,DMC/Me3OH 共沸物的分离效果较好。常见几种共沸精馏分析效果见表3(操作温度为90.3 ℃)。

图1 不同共沸剂DMC/MeOH体系的剩余曲线[54]

表3 共沸精馏分离效果

4 膜分离工艺

膜技术已被公认为是一种环境友好型技术,且由于分离效率高、成本低和操作简单等优点,作为传统分离方法的替代方法受到了广泛关注。

无机膜在高温、腐蚀性介质及有机溶剂的环境下不仅有很高的分离性能,而且突显稳定性。Unlu[55]采用高性能SAPO-34 沸石膜,系统研究了DMC/MeOH 在膜上的汽化分离,显示出杰出的流量和分离系数。文献[56-57]通过在聚乙烯醇(PVA)/羟丙基甲基纤维素(HPMC)基体中填充磷钼酸(PMA),合成了聚二甲基硅氧烷(PDMS)/聚偏氟乙烯(PVDF)复合透湿膜,将其用于DMC/MeOH 共沸物的全蒸发,具有良好的分离性能。王轶文等[58]对氯碱工业中废弃的全氟离子交换膜(PFIEMS)进行再生后,以此分离DMC/MeOH 共沸物。虽然单纯的无机膜材料具有良好的耐温和耐溶剂性能,但是无机膜材料成本高且大面积制备相当困难,德国研究中心研制的一种有机/无机纳米复合膜[59]综合了二者的优点,克服了传统膜材料渗透通量小等缺点,这大大地扩展了膜技术的应用领域。

聚合物膜在DMC/MeOH 共沸物中会发生膨胀和塑化现象,影响膜的性能和使用寿命,因此聚合物复合改性膜的研究成为热点。如,聚丙烯酸(PAA)- PVA 共混膜通过渗透汽化法分离DMC/MeOH 共沸物,具有较好的亲水性和抗化学性[60]。聚辛基甲基硅氧烷—纳米无机粒子杂化复合膜(POMS25)、PVA-无机纳米粒子杂化复合膜可优先透过MeOH[61];以水为绿色溶剂合成PDMS和氧化石墨烯(GO)/PDMS 复合膜,应用于DMC/MeOH共沸体系渗透汽化分离,由于GO 的嵌入为DMC选择性提供了额外的传递通道,同时抑制了PDMS的溶胀,从而改善了分离性能[62]。

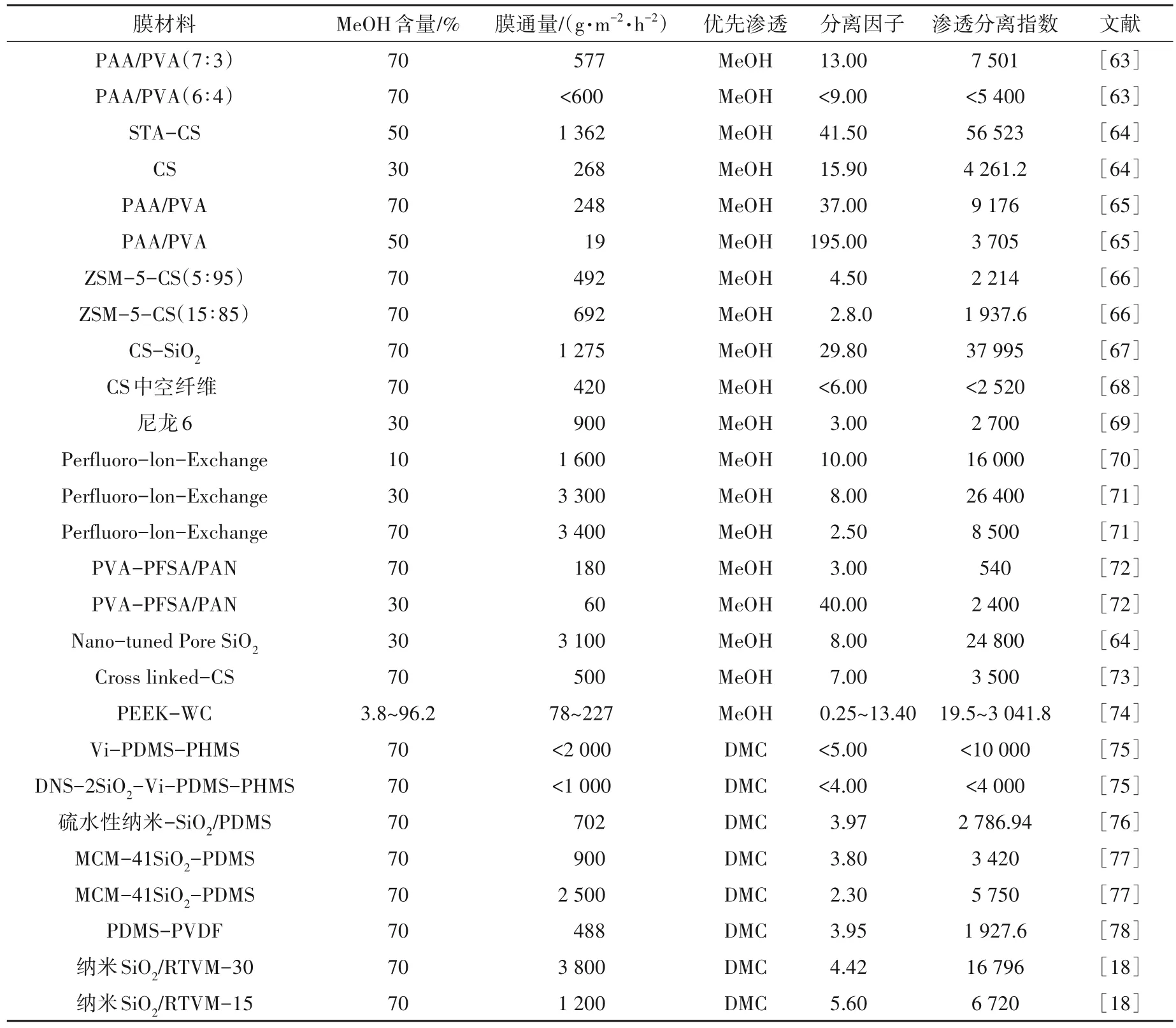

虽然膜分离方法具有降低能耗、分离流程安全和操作方便等优点,但由于在膜的制备过程中,存在填料聚集和分层结构设计困难等问题,同时还会因为膜的厚度、膨胀效应影响渗透性能及其稳定性。因此,能制备可以有效分离出DMC/MeOH 共沸物的膜并且能够满足分离条件长期使用的却很少,还需要进一步进行大量研究,以得到高效分离共沸物的优质膜。部分膜分离参数及效果见表4(实验温度298~343 K)[63-78]。

表4 膜分离参数及效果

5 其他分离工艺

吸附分离是利用吸附剂对混合物中不同组分进行选择性吸附,使混合物分离的过程。吸附法分离DMC/MeOH 共沸物的常用吸附剂有聚三甲基硅-1-丙炔[79-80]、十六烷基三甲基溴化铵(CTAB)对凹凸棒土(ATP)进行改性得到的CTAB/Al2O3/ATP 复合材料以及疏水硅沸石Si-1等[81]。近年来,新兴的吸附剂对吸附分离DMC/MeOH 共沸物具有一定的可行性,但仍有一些问题需要解决,其产业化应用还有一定的距离。

渗透汽化作为一种潜在的化工分离技术,与变压精馏和萃取精馏等精馏方法相比有着很大的发展前景,但也面临着许多严峻的挑战。

与精馏相比,熔融结晶具有能耗低和产品纯度高的优点[82],其主要工艺是将含有杂质的粗DMC 冷却结晶得到固体DMC,并分离出母液,继续加热固体得到纯度为99.999%DMC,并应用于锂电池电解液[83]。

基于精馏与结晶耦合,提取电池级DMC 是充分利用有限资源的最佳体现。这种技术常压即可且不需要夹带剂,连续的工业生产也可以通过进一步的过程设计来实现。在过去10 年的研究中,在原始工艺的基础上,结合DMC 与MeOH 的性质,纯化方法可以更加多样化,在提高分离精度后,可以获得所需的电池级高纯度DMC。该方法有着能耗低和损耗低的优点,可广泛应用于各大化工企业,具有良好的应用前景。

6 结语与展望

为有效分离DMC/MeOH 共沸物,尤其要得到电池级纯度的DMC 溶液,使其更好地应用于各领域,未来可从以下几个方面进行研究:

1)离子液体由于密度要高于DMC/MeOH 共沸物,在萃取设备设计和现有设备的操作中需要考虑反相的问题。同时,离子液体的黏度相对较高,并且存在一定的水力学问题和传质问题,因此,进一步优化和改善离子液体的物化性质是未来研究重点之一。

2)有效分离DMC/MeOH 共沸物并满足长期使用分离条件的薄膜很少,并且单一的无机膜或有机膜又难以满足分离需要,若能结合有机膜和无机膜的优势,制备有机/无机复合膜材料,应该会在分离DMC/MeOH 共沸物中以及其他分离中有较好的应用前景。

3)吸附分离可以从辅助工艺进入到化工工艺主流程中,作为分离DMC/MeOH 共沸物的主要装置中不可缺少的组成部分;通过对新型吸附剂的研制,提高分离过程的吸附性能与分离效果,也可以将吸附分离技术与膜分离技术相结合,推出复合型的分离技术。

4)熔融结晶在制备电池级DMC 领域占有重要地位。目前,工业生产大多采用间歇操作,主要是连续结晶技术存在堵塞和结壳等缺点。因此,未来深入研究连续化、节能、高效的新型熔融结晶工艺具有重要意义。

在实际工业生产中,无论是萃取精馏工艺、吸附精馏工艺抑或是熔融结晶工艺及膜分离工艺,都存在许多亟待改进的地方。相信随着研究的不断深入,可以开发出更加高效、节能、低成本的工艺与改性方法,让分离DMC/MeOH 共沸物技术有更好的发展空间。