我国发动机正时链系统振动噪声特性研究现状

奚佳欣,方娟,王爱彬

1.吉林建筑大学,吉林长春 130000;

2.中车长春轨道客车股份有限公司国家轨道客车工程研究中心,吉林长春 130000

0 引言

发动机是车辆的动力机构,是车辆的心脏[1],配气机构是发动机的心脏,而正时机构则是配气机构的核心[2]。性能良好的正时系统能够保证各个气缸良好的工作循环和点火次序要求,使发动机达到最佳工作状态[3]。由于链传动具有传动比准确、工作可靠性高、传递功率大、效率高、过载能力强[4],且能够与发动机同寿命等优势,因而被广泛应用于正时系统[5]。随着用户对乘用车舒适度要求的不断提升,改善车辆振动噪声问题已成为各大车企与高校的研究热点。正时链系统作为发动机配气机构的核心机构[6],其振动噪声特性研究有着重要意义。

1 发动机正时链系统振动噪声产生机理

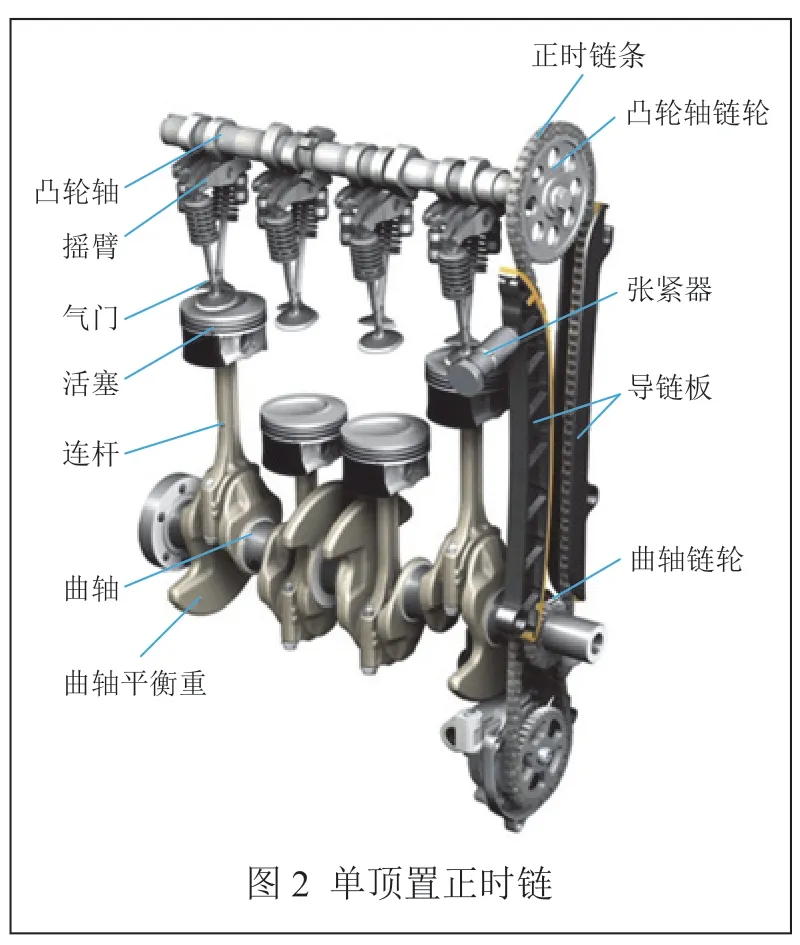

正时链系统通常是由正时链条、凸轮轴链轮、曲轴链轮、导轨、张紧导轨及液压张紧器组成[7]。根据发动机设计需求,正时链系统设计成不同布局形式,如:双顶置布局(如图1 所示)、单顶置布局等(如图2 所示)。同时,链条也可以采用多种形式[8],例如:滚子链(如图3 所示)、齿形链(如图4 所示)等。由于正时链的工作机理是利用高强度金属链条连接曲轴链轮和凸轮轴链轮[9],使凸轮轴与曲轴保持固定传动比运转[10],在运转过程中,正时链系统往往伴随着振动噪声问题。正时链系统的振动激励源主要由内部激励源和外部激励源构成[11-12]。内部激励源是指链条与链轮运转过程中的啮合冲击和多边形效应引起的动态激励[13-14];外部激励源是指曲轴速度波动[15]、凸轮轴扭矩波动[16]、张紧器[17]对导轨的激励等外部因素对正时链系统产生的激励。

2 研究现状

早在20 世纪50 年代末、60 年代初,吉林工业大学的教师和科研人员就已经开始对链传动技术进行研究。1983 年获机械工业部批准成立了吉林工业大学链传动研究所(现吉林大学链传动研究所),该所为我国链条产品质量监督和检验、链条产品国家标准和行业标准修订、链传动行业学术活动的专门机构,该所教师编著的《链传动》一书系统地阐述了链传动理论和技术,为我国链条传动的深入研究奠定基础。吉林大学链传动研究所孟繁忠教授团队[18]长期致力于正时链系统特性研究,深入分析了正时链系统磨损机制理论,提出了发动机正时链系统设计方法,并进行了大量磨损试验与噪声测试试验。针对传统滚子链、套筒滚子链传动缺陷,运用齿形链代替传统链条,并出版《齿形链啮合原理》一书,为齿形链在我国技术提升奠定良好基础。

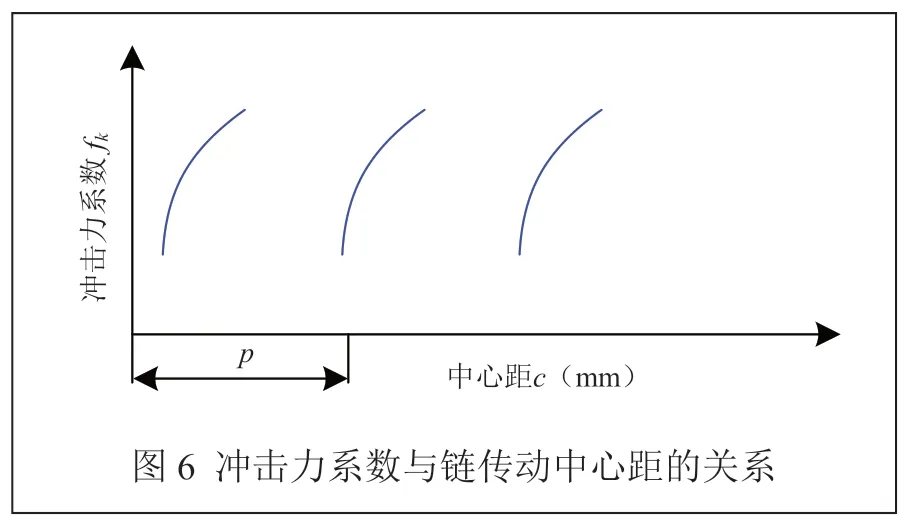

吉林大学链传动研究所的荣长发等人[19]对滚子链传动中的啮合冲击力做了理论分析,打破了仅在传动比为1 和中心距为节距整数倍的研究局限,实现了任意齿数比和中心距情况下滚子链啮合冲击力的计算。但计算模型还存在一些限制,如:主动链轮以恒定角速度转动、紧边链条必须绷直等。分析结果表明,滚子链传动的啮合冲击力是作用在滚子和链轮之间的脉冲载荷且随中心距的变化呈周期性变化(如图5、图6所示)。

台湾成功大学的罗一扬[20]针对链传动过程中的啮合冲击对传动系统噪声的影响,分析了链轮在啮合冲击作用下的声场状况。分析结果表明,链条的啮入冲击对链轮噪声的影响远大于啮出冲击,同时提出声场面积和声压值成正比关系。

吉林大学链传动研究所的孙威博士[21]对齿形链传动系统声强测试与声源识别作了详细研究,以两圆柱冲击理论和声学理论为基础,分析齿形链传动的动态行为,计算齿形链传动过程中啮合冲击所产生噪声的声压与声功率,从而实现对齿形链传动啮合冲击噪声值的预测。

基于前期学者对链传动机理及振动噪声值预测的研究,随着计算机技术的飞跃发展与有限元分析技术的日益成熟,目前,正时链振动噪声特性研究主要集中在两个方面:正时链系统振动噪声特性仿真研究;正时链系统振动噪声特性的试验研究。

2.1 正时链系统振动噪声特性仿真研究

长安汽车工程研究总院、汽车噪声振动和安全技术国家重点实验室的彭国民等人[22]对汽油机链传动啸叫噪声进行了研究,阐述了汽油机链传动系统噪声的类型:啸叫噪声、冲击噪声与共振噪声。研究指出,多边形效应是链传动过程中啸叫噪声产生的原因,建立了正时链传动的数学模型,基于该理论模型,运用动力学软件AVL 分析了正时链及机油泵链传动布局对啸叫噪声的影响,其布局会影响阶次激励,但只修改链轮布局不能解决啸叫问题,建议使用齿形链。

中国嘉陵工业股份有限公司技术中心的赖晓丽等人[23]基于AVL EXCITE Timing Drive 软件对正时链系统进行动力学分析,发现正时链导向板对链条紧边导向不良使链条产生横向振动,从而造成噪声过大现象,样机噪声测试结果验证了该动力学分析的正确性。

武汉理工大学苏阳[24]以大型柴油机正时链传动系统为研究对象,利用ADAMS 多体动力学分析软件,分析了链节与链轮啮合接触力大小和系统横向振动、纵向振动特性,说明各项参数对系统特性影响,并提出优化方案。

科研人员普遍运用动力学数据研究指标间接体现正时链系统振动特性。随着研究的不断深入与研究手段的创新,动力学分析逐步考虑更加复杂的边界条件,使动力学分析数据更加贴合试验数据,例如浙江大学李一民博士[25]以发动机曲轴速度波动作为正时链系统动力学分析的边界条件,分析了正时链系统的动力学特性,指出曲轴及正时系统特性对发动机振动噪声特性的影响,曲轴的扭振直接影响发动机机体的振动,而正时系统的振动噪声则是通过发动机前端噪声表现出来,降低链传动过程的多边形效应有利于降低发动机前端噪声。吉林大学奚佳欣[26]在详细分析柴油发动机正时套筒滚子链系统振动机理基础上,建立了正时链系统噪声预测流程,这是首次提出联合使用动力学分析、有限元振动特性分析、声学预测手段预测正时链系统噪声值,该方法将噪声预测直接量化,并与试验数据良好贴合。吉林大学陈璐翔[27]将该方法流程运用到了结构形式更为复杂的正时齿形链系统中,在按设计要求完成正时齿形链结构设计前提下,对正时齿形链系统进行了运动学特性分析,对设计合理性进行了验证,接着分析了凸轮轴链轮、曲轴链轮和系统整体模态特性及整体系统的频率响应特性,在此基础上,建立正时齿形链噪声预测计算模型,对该系统的噪声值进行了预测分析。杨泽宇[28]对混合动力乘用车发动机正时齿形链系统振动噪声特性进行了分析,利用多体动力学软件RecurDyn 对系统进行动力学分析和刚柔耦合分析,利用ANSYS Workbench 对系统进行振动响应分析,在振动响应分析基础上,利用声学仿真软件LMS Virtual. Lab Acoustics 预测了系统的噪声指标。

综上,当前运动学分析主流软件为AVL 及RecurDyn,振动特性分析软件为ANSYS Workbench,声学预测软件为LMS Virtual. Lab Acoustics,利用当前技术手段能够实现正时链系统的运动特性分析、振动特性分析及噪声值预测,对正时链系统的设计开发、产品结构优化、噪声源识别有着重要意义。但是,上述分析手段中,振动特性分析涉及到有限元模型创建,噪声值预测涉及到声学有限元模型创建,为了保证计算精度,对分析模型质量有很高要求,这种情况很考验分析者的网格划分技术,同时,由于计算量大,对计算机性能也有很高要求。基于上述方法的弊端,XI J X[29]提出将时频分析—短时傅里叶法运用到正时链系统设计开发中,该方法侧重于分析正时链系统在运转过程中的频域特性,对系统噪声源识别很有优势。鉴于短时傅里叶算法自身的局限性,分辨率更高的时频分析法有待研究验证。

2.2 正时链系统振动噪声特性的试验研究

2009 年,长春理工大学王淑坤联合吉林大学链传动研究所的孟繁忠教授自主研发高速链试验台[30],配合使用便携式AWA6290A 型2 通道噪声分析仪,对多种汽车发动机滚子链进行了多工况噪声测试与分析,通过分析高速滚子链传动噪声频谱特点,发现链传动噪声呈周期性变化,且随着链轮转速增加,低频噪声显著增加,对控制汽车链噪声有实际工程指导意义。

2010 年,吉林大学董成国[31]在自主研发的多轴传动汽车正时链系统试验台上,利用AWA6290A 实时噪声分析仪,测试了多工况下正时齿形链噪声数据,阐述了正时齿形链噪声产生机理,提出了噪声控制策略,利用Photo Temp MX 数码照相式红外测温仪测量低速时正时齿形链系统的实时温度数据,通过数据研究分析,表明润滑对齿形链系统工作可靠性有着重要作用。

2015 年,吉林大学冯增铭团队的赵中远[32]考虑发动机缸头对正时链系统影响,将发动机缸头添加到试验台中,自主研发了启程正时链振动噪声试验台,在相同工况下对自主研发齿形链和日本原装链进行了多转速噪声测试,结果表明,自主开发正时链系统的噪声水平与日本原装链噪声水平相当,同时验证了自主开发液压张紧器的优良性能。

2016 年,吉林大学许树新与杭州东华链条集团有限公司叶斌等人[33]考虑润滑油温度、润滑油压力、曲轴转速等因素,利用发动机缸盖反拖系统试验台进行了多交叉工况正时链系统噪声测试。该试验专注于正时链条及凸轮轴的机械噪声,与其他形式的链传动噪声实验相比,更加接近于正时系统整体噪声水平。

随着制造技术与测试技术的不断发展,正时链条噪声测试试验台结构不断改进(如图7 所示),考虑到润滑油、张紧器及缸盖配气机构等复杂边界对正时链系统噪声指标的影响,试验台设计更加严密、更加复杂且贴近实际工况,从而提高试验数据的准确性。

国内车企针对正时链系统噪声特性也进行了大量试验研究。

上海李斯特技术中心有限公司的王琱等人[34]在全封闭、精密级发动机半消音试验室内,利用1 m 噪声声压测试系统(包括:B&K 型号4191 麦克风、型号2669 前置放大器、型号4231 声学校准器和多通道NVH 分析系统)、结构振动分析设备和声学摄像机对某1.8 L TGDI 直列4 缸汽油发动机进行了1 m 噪声声压级和表面结构振动情况进行了测量,可知发动机前端噪声主要源自发动机正时链盒振动响应和辐射噪声。通过增加正时链盒与缸体间的固定点和外表面贴覆复合式静音钢板,可减少正时链盒振动盒辐射噪声,此研究方法对发动机正时链盒类似薄壁覆盖件设计有指导意义。

上汽通用五菱汽车股份有限公司覃海峰等人[35]建立了发动机整机噪声源识别试验流程,利用LMS Test.Lab 平台,针对某汽油发动机啸叫问题进行振动噪声测试,通过1 m 声压级测试、近场声全息法和振动试验法准确判断出发动机噪声源为发动机正时链系统,并通过阶次分析确定优化设计方案。

上海汽车集团股份有限公司技术中心的刘义波等人[36]针对某开发汽车瞬态急加速工况出现的宽频敲击噪声问题进行了整车振动噪声测试排查。测试发动机本体零部件及打洞机相连接的传动半轴支架等零件的振动特征,通过对比振动幅值发现,发动机前端的正时罩盖中间位置振幅最大,且位置与张紧器安装位置吻合,基本确定该噪声源于正时链系统。通过优化张紧器进油口尺寸,能够彻底解决正时链系统的敲击噪声问题。

长城汽车股份有限公司的张兴法等人[37]在某增压直喷4 缸汽油发动机整机试验过程中发现1 档爬坡过程中存在异响,且在机油温度升高后异响更为明显。经过排查诊断,初步确认正时链系统液压张紧器为噪声源,该噪声与液压张紧器性能和正时链系统驱动零件有关。通过对正时系统测试进一步分析,表明液压张紧器与整机不匹配是导致异响的主要原因。

各大车企在发动机振动噪声试验上进行了大量的投入,根据现有文献数据可以发现,企业试验条件明显好于高校,普遍拥有消音室或者半消音室及先进的声学数据采集器和声学照相机。企业往往以噪声开发问题或产品优化为导向,通过对整机进行振动噪声测试,逐步确定噪声源位置,依据噪声源识别结果提出相应的优化改良方案。

3 结束语

本文在阐述发动机正时链系统振动噪声产生机理的基础上,阐述了我国正时链系统振动噪声特性研究现状。我国虽然在20 世纪50 年代末就开始了对链条的研究,但整体研究速度并不迅速,且由于国外对相关技术的封锁,我国对链传动的研究进展缓慢,主要研究阵地为链传动研究所,该所科研人员对链传动特性的基础理论研究有突出贡献。20 世纪90 年代,仿真与测试技术的飞速发展为正时链系统振动特性研究注入了新的血液,运动学分析、有限元模态分析和声学有限元分析成功应用于正时链系统振动噪声特性及噪声值预测中。无论是高校还是企业都对正时链振动噪声测试方法进行积极探索,并形成了一系列有效的测量方案,为正时链系统振动噪声特性进一步研究奠定了基础。