某船伸缩推进器安装应对结构变形影响的分析

徐 亮,金伟平,闫 伟

(1.江苏航运职业技术学院,江苏 南通 226010;2.舟山嵊泗国海航运有限公司,浙江 舟山 316000)

0 引言

伸缩推进器通过与主推进系统、管隧式侧推等推进器组合并形成全船定位主要动力源,是当前船舶动力定位和船舶操纵的重要推进器。全船推进遥控系统根据不同作业环境下的特殊工况,通过DP动力系统能力分析计算和各推进器不同负载配置,满足适应当前环境的船舶DP动力定位需求。在整个船舶营运环境和船舶设计逐渐复杂化、智能化的前提下,伸缩推进器的应用越来越普遍,其可伸缩的特性使正常航行中船舶外部线形得以保持,保证了船舶正常航行性能;同时在DP动力定位的工况需求下,又赋予船舶定位更多的能力和选择[1]。伸缩推进器作为可升降的推进器,其推进桨部分的整体收放及安装定位控制直接影响船舶DP动力定位系统的可适应性。特别是伸缩推进器在输出推进力时,由于颈部力臂较大,受水流的反作用力影响力矩也较大,因此在伸缩推进器下放区域的围井区域需考虑设置相应的止推装置或受力结构,避免伸缩推进器本体产生大的变形。根据伸缩推进器的收放特性,整个伸缩推进器围井结构因受力而变形的情况需得到有效的控制。此外,止推装置如何在保证自身安装精度情况下配合结构变形进行调整,都值得进行更深入的研究[2]。本文以某船伸缩推进器围井结构强度分析和伸缩推进器止推装置安装为例,通过精度与结构设计型式对整体伸缩推进器及附近结构设计、建造进行分析。

1 伸缩推进器安装及围井结构概述

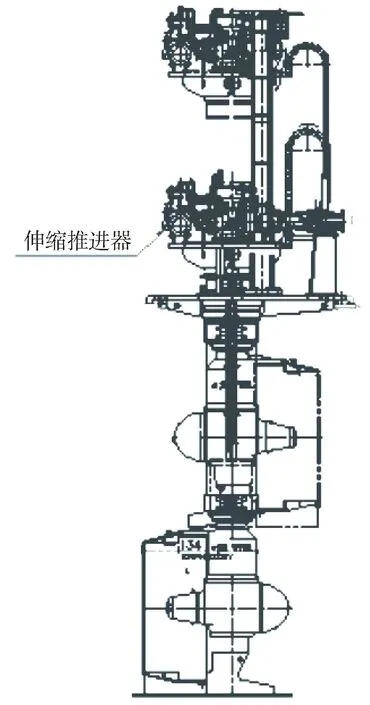

某平台供应船伸缩推进器功率为1 200 kW,其推进电机输出中心线到螺旋桨轴中心线的高度为6.372 m,伸缩推进器下放最大行程为2.697 m。伸缩推进器本体基座安装法兰面呈凸字型,通过螺栓和密封与船体基座连接形成固定和密封。船体基座下方结构围绕伸缩推进器升降通道形成围井结构。相关伸缩推进器安装型式见图1。

图1 伸缩推进器安装型式

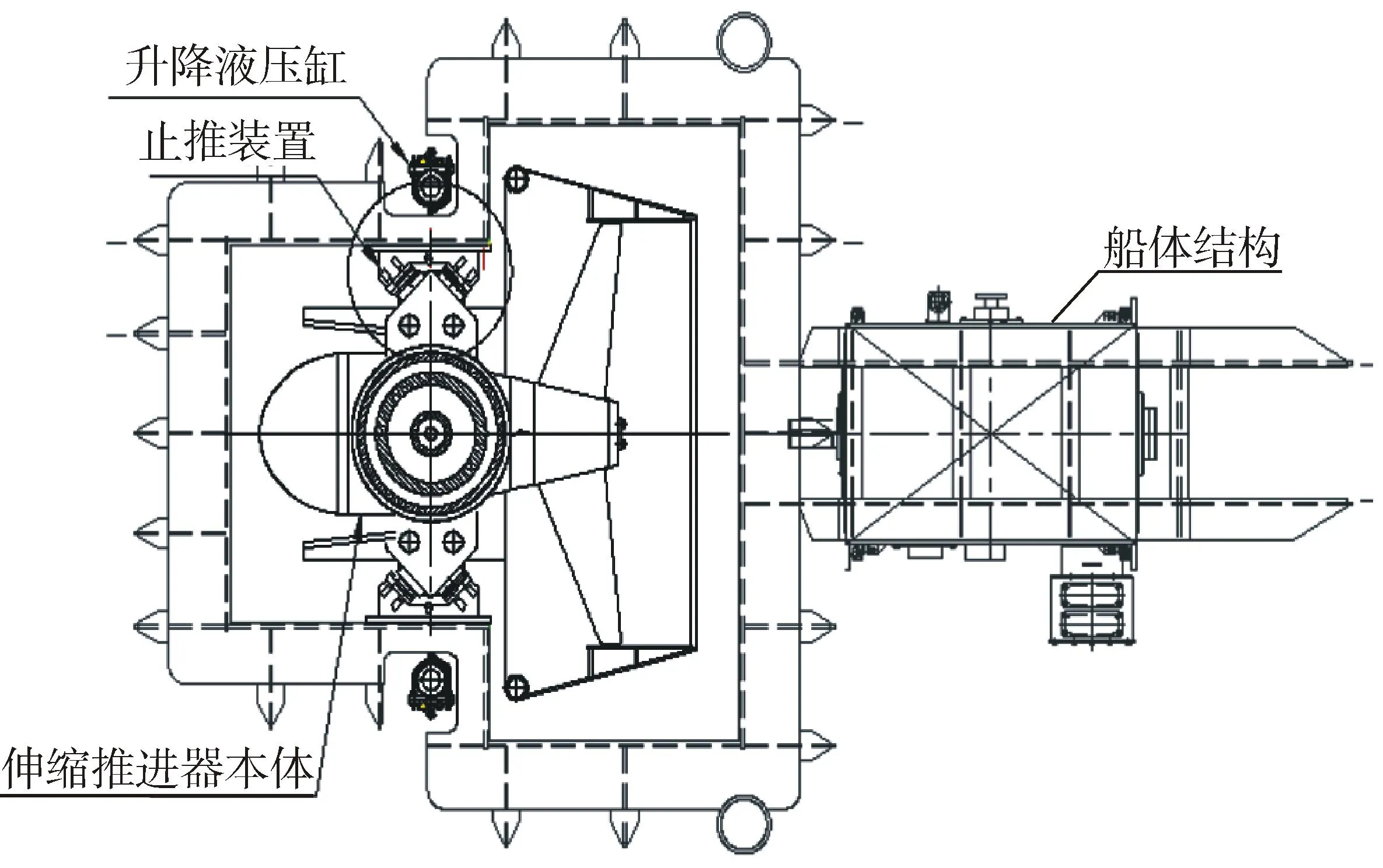

整个伸缩推进器通过液压泵站驱动液压油缸完成伸缩行程。当伸缩推进器下放到最大深度时,本体△型结构与配置的V型止推装置形成配合间隙。配合间隙推荐值为0.5 mm,可调整范围为0.4~0.7 mm。V型止推装置的设置主要用于规范伸缩推进器升降活动的行程,同时限制当推进力增大后整个垂直段轴颈的变形,将推进力的反作用力有效传递到船体结构上去。伸缩推进器下降后与围井及止推装置配合型式见图2。

图2 伸缩推进器下降后与围井及止推装置配合型式

2 伸缩推进器基座的结构受力分析

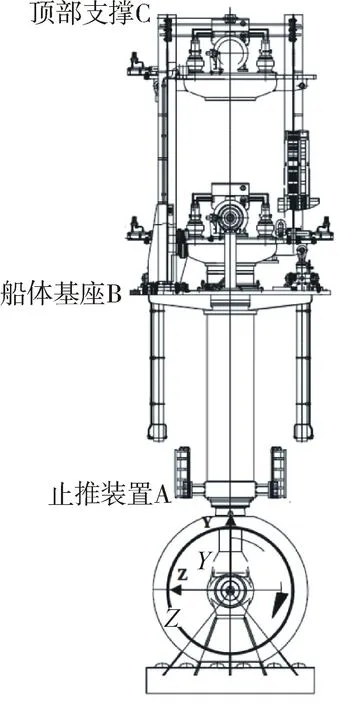

基于伸缩推进器自重和整个伸缩推进器工作模式,伸缩推进器升降区域的围井围壁、船体基座及伸缩推进器顶部支撑需承担推进器最大功率运转状态下的相应受力。伸缩推进器基座及附近船体结构需通过受力分析来评估整体结构强度是否满足船舶使用要求,以此作为整个伸缩推进器安装定位的前提。

结合伸缩推进器厂家提供的设备参数及受力等数据,伸缩推进器在止推装置、船体基座、顶部支撑等3个受力部位的最大受力情况见表1和图3。

表1 伸缩推进器相关结构受力情况

图3 伸缩推进器相关结构受力情况

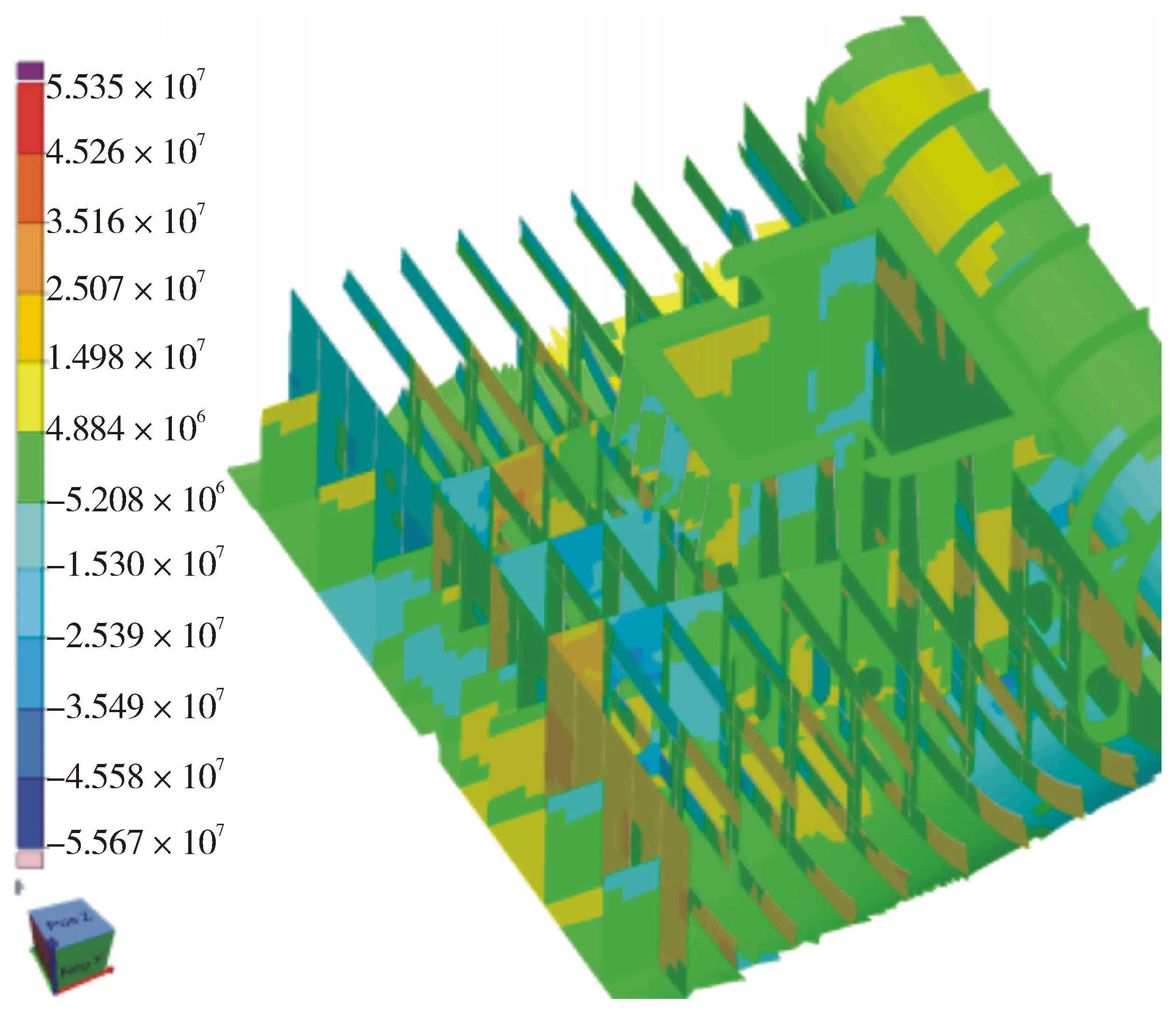

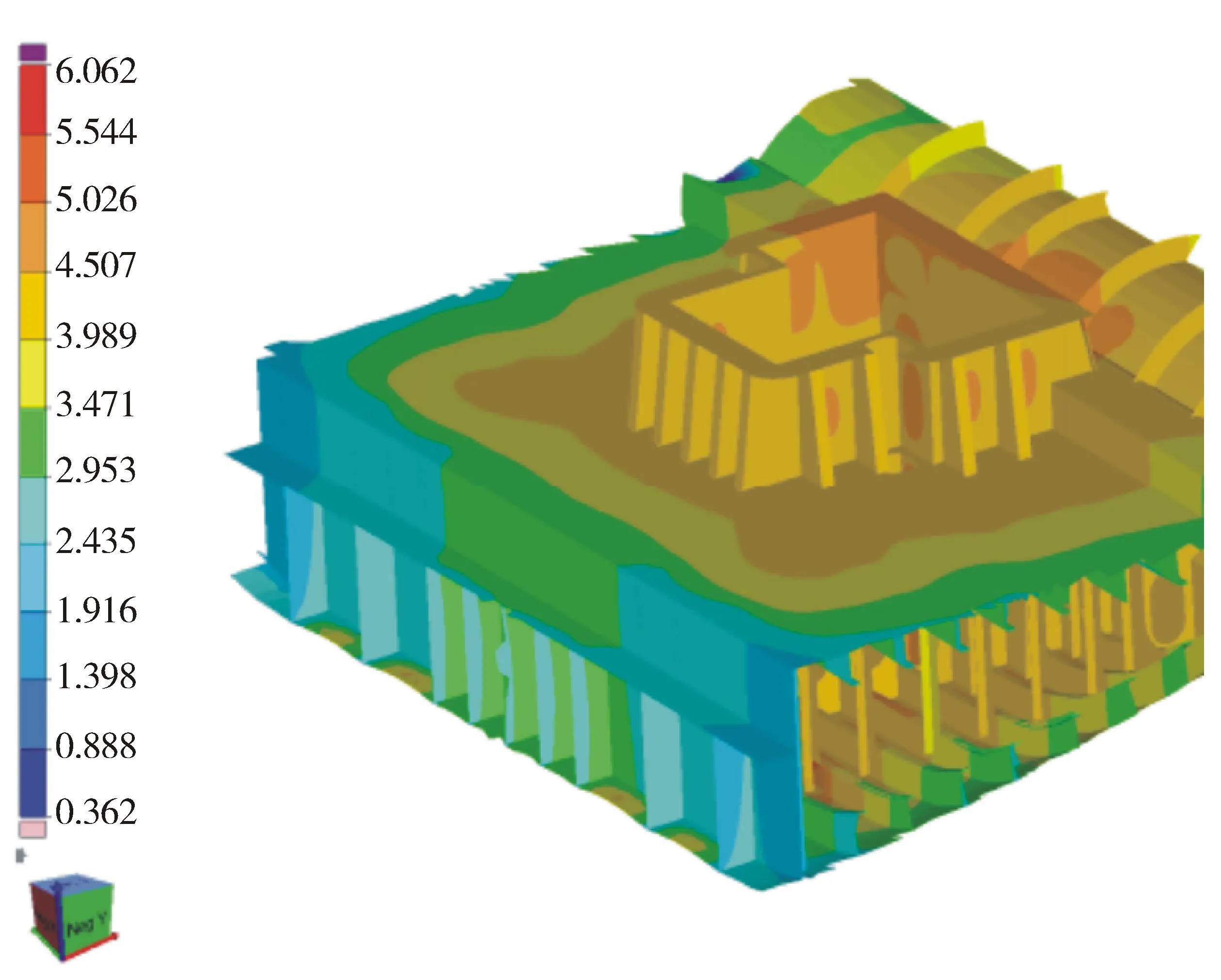

基于厂家数据,对伸缩推进器基座、围井围壁和附近加强结构进行有限元分析,以此来核实船体结构受力和变形情况,分别见图4和图5。该船伸缩推进器船体法兰基座采用70 mm的厚钢板,围井围壁立板采用厚度为15 mm的钢板,外围加强筋板板厚为12 mm,依次向外延伸的船体结构板材厚度为10 mm。加载各数据模型分析得出的效果图显示:基座法兰板所受最大应力约为4.8 MPa,围井围壁立板及外围加强筋板所受最大应力约为25.0 MPa;基座法兰板及外围加强筋板最大变形量约为5 mm,外围加强筋板最大变形量约为4 mm。

图4 伸缩推进器相关结构受力情况(单位:MPa)

图5 伸缩推进器相关结构变形情况(单位:mm)

基于整个受力分析,伸缩推进器周边整个船体结构存在主要强度来支撑和传递伸缩推进器的各种运行工况。结构变形中局部变形不至于导致伸缩推进器轴系中心线发生偏移变化,整个伸缩推进器升降通道结构的整体变形量不足以导致伸缩推进器△型结构与配置的V型止推进器装置发生明显位移。

3 伸缩推进器安装及止推装置的适应性定位

在伸缩推进器附近船体结构强度满足各种运行工况的前提下,伸缩推进器下降到最大行程后,需要确保与止推装置的配合间隙,以满足整体伸缩推进器的使用性能并有效传递推力。由于止推装置的配合间隙要求在0.4~0.7 mm之间,伸缩推进器正常状态下降的整体行程必须考虑整个围井围壁的船体结构制作和焊接变形影响,同时也要提前核实伸缩推进器正常下降的实际行程。

3.1 伸缩推进器安装

(1)伸缩推进器必须在确保船体强度足够的前提下,在伸缩推进器的船体基座精度确认满足要求后,再进行推进器的安装工作,以免产生难以承受的重大偏差。

(2)止推装置的安装还需考虑以下问题:

①止推装置所处围井围壁的安装区域必须在伸缩推进器实际下放后才能具体测量两侧间距,前期提前测量只存在参考意义,而不能作为完全满足安装要求的前置条件;

②如果伸缩推进器实际下放到最大行程位置处,在止推装置按照安装间隙要求的推荐值定位的前提下,整个焊接引起的变形是否能保证止推装置最终不超过间隙要求。

因此,基于最终定位的间隙要求,止推装置安装定位方案需另寻突破口。

关于止推装置与围井围壁之间的焊接定位,需考虑以下问题:

(1)止推装置与围井围壁焊接过程中是否会因焊接应力导致V型接触面的表面变形。

(2)围井围壁板厚为15 mm,焊接是否会导致整个钢板表面产生空鼓和凹陷而最终影响定位。

3.2 止推装置的适应性方案

(1)进行相关数据分析后发现,30 mm厚的止推装置座板与15 mm厚的钢板焊接后表面变形量控制在0.1 mm左右时,评估该船存在一定的风险。

因此,将围井围壁板板厚从15 mm调整为30 mm,并通过一系列焊接工艺的调整,将钢板表面焊接变形量控制在0.05 mm以内。

(2)围井围壁的焊接变化对精度控制的影响最大,即使围井围壁板调整为板厚30 mm的钢板后能够在一定程度上减小焊接应力导致的空鼓和凹陷变形,但在此基础上仍需做好前期定位加强措施。首先在伸缩推进器下放到最大行程处时,需根据止推装置间隙要求做好定位工作。其次,在整个止推装置和其接触的围井围壁定位过程中,需在围壁板反面从上下两端向中间的方向上,不断做好对应的加强定位工作,确保整个定位稳定、强度充足来逐步减小变形风险。

在实际安装定位工作中,通过有限元分析、安装方案制定和焊接工艺调整。另外,对设备本体和V型止推装置进行了细致测量,最终止推装置与围井围壁片体先行焊接消除止推装置焊接变形影响,围井围壁片体焊接定位产生的变形量通过反变形控制最终控制在0.06 mm以内,伸缩推进器下放和回收工作操作情况良好。

4 结论

(1)随着船舶自动化程度越来越高,DP系统、推进器遥控及自动化系统的设计越来越先进,伸缩推进器的良好性能和灵活使用性使得各类型工程船舶对伸缩推进器的应用越来越广泛。

(2)基于伸缩推进器的升降使用特性,船舶设计必须围绕结构强度分析、船舶受力下的弹性变形影响、伸缩推进器定位逐步展开研究,制定合理可靠的设计方案。

(3)对于装载量较大或者调载工况较为复杂的船舶,在结构设计中,应同时考虑伸缩推进器相关局部结构强度是否适应船舶装载量变化对整个船体结构变形的影响。