污泥深度脱水技术研究进展

刘兴邦,张绪坤,胡镇涛,张雪龙,李俊,黄宏

(1.南昌航空大学 环境与化学工程学院,江西南昌 330063;2.南昌航空大学环保装备技术研究所,江西南昌 330063)

随着国民经济不断发展,城镇规模加速扩大,城市人口迅速膨胀,我国城市生活污水量大幅度增长,继而致使污水处理厂数量日渐增加。截至2020 年底我国建成城镇污水处理厂1 万多座,污水处理能力已超过2×109m3/d,城市污泥的年产量也随之增长,已突破6 000 万t[1]。城市污水处理厂处理后污泥含水率超过70%,且包含大量的病原体、重金属以及有毒有害物质[2-5],污泥的运输、土地利用、焚烧、热裂解等对污泥的含水率有特定的要求,特别是焚烧与热裂解因其减量化、稳定化、能源化效益显著成为我国东部沿海发达地区污泥最终处置的主要技术路线之一。为避免二次污染[6],实现污泥深度脱水是保障国民生活质量和保护生态环境不可或缺的一环,因此污泥干化处理一直是研究的热点[7-8]。

常见的污泥处理阶段分为浓缩[9]、机械脱水[10-11]、干燥[12]和焚烧[13]等,干燥后的污泥含水率将会影响焚烧等后续操作,因此降低污泥的含水率是污泥干化处理的重点。为满足污泥后续运输、填埋等处理要求,污泥深度脱水是一个可行的办法,但经过一般方法处理过后的污泥含水率通常超过65%,无法完成污泥高干度脱水。近年来,许多深度脱水技术应用于污泥干化领域,使污泥含水率降至40%左右,为污泥后续处理处置提供了巨大的便利。

1 污泥深度脱水技术

污泥深度脱水技术是指污泥脱水后含水率降低至55%~65%,特殊条件下污泥含水率还可以更低[14]。该技术于20 世纪兴起,在国外广泛应用于20 世纪末,国内发展应用起步较晚,但速度较快。污泥深度脱水常用机械脱水法和污泥干化法,机械脱水法作为世界范围内最常用的降低污泥含水率的方式,具有效率高和运行费用低等特点。污泥中的水存在两种形态,即自由水和结合水。结合水又分为毛细结合水、表面吸附水及胞内结合水,传统的机械脱水只能去除污泥中的自由水,本身存在固液分离极限[15]。而污泥干化法可以打破这一限制,达到更高效的污泥干燥。但污泥干化是一个水分蒸发过程,液态水变成气态需要大量热,存在能耗高、尾气处理难度大、设备费用投资大等缺点[16]。

2 污泥深度脱水技术研究进展

2.1 高压板框深度脱水技术

常用的带式压滤机、离心脱水机等设备只能保证出泥含水率在78%左右[17],隔膜式板框压滤机能可靠提高出泥含固率,配合化学调理可使出泥含水率降至60%以下[18-19],此过程为达到较低的含水率会添加过量药剂,一般在30%以上,致使脱水泥饼仅满足混合填埋泥质的要求[20]。加大压滤机压榨压力可以降低出泥含水率,但传统的板框压滤机压榨压力一般不足1 MPa,出泥含水率难以降至75%以下,无法实现污泥深度脱水效果[21]。而高压板框压滤机的应用,弥补了多数设备压榨压力的不足,拓宽了污泥深度脱水技术在污泥处理领域的应用范围。

高压板框深度脱水技术常应用于高压板框压滤机,将单元化滤板连接在压滤机承载装置上,通过液压系统经油缸传输压榨压力,最高压榨压力可达5 MPa[22]。滤板采用全钢或高强度材料制成,能保证在高压条件时运行的稳定性。高压板框深度脱水技术具有脱水率高、脱水过程无相变[23]、能耗低等优点。刘帮樑等[24]设计了一套钢制高压板框机,污泥通过保压、进料、压榨及卸饼完成脱水,在进料之前通过油压施加1 MPa 左右的稳定压力于滤板之上,保证了密封性;进料时压力最高可达2 MPa,完成第一次脱水,再通过分段压力对滤板内污泥进行二次压滤,一般压力为2.5~3.5 MPa,最高可达5 MPa,经化学调理后的污泥含水率降至50%,且相较于高压隔膜压滤机工作周期更短、效果更佳、工作能耗小、运行成本低。

高压条件可以提高设备脱水能力,但同时对设备的要求较高。高压板框压滤机由于材料需求前期投入成本较大,运行过程中需要一定的维护和折旧费用,并且工作周期较其他压滤设备短,同样使用时长下更容易发生损坏[25]。随着城市发展与时俱进,对设备工作压力上限会有进一步的要求,背后的研发成本也在不断提高[26],在投入工程项目时,应用方在选择降低出泥含水率的同时不得不考虑设备的性价比。

2.2 污泥干化脱水技术

污泥干化技术主要分为直接加热式、间接加热式和“直接-间接”联合式干化[27]。直接加热式是将高温烟气直接通入设备,气体直接与污泥发生热交换,热量效率高,但也存在尾气处理问题。间接加热式是将高温烟气通过热交换器与污泥发生热交换,一般是导热油、蒸汽等,过程中有热量损失。“直接-间接”联合式干化是直接与间接的结合,由于技术上更复杂,对设备要求也更高。该技术的主要原理是利用热物理理论脱除污泥中的水分,干化后污泥通常呈粉末状或颗粒状,我国常用的污泥干化方式有污泥干化场、生物干化技术、热干化技术等[28]。

污泥热干化技术是应用最广泛的现代污泥干化技术,其主要工作原理是通过外加热源,蒸发污泥中的水分,从而干化污泥。热干化技术具有设备占地面积小、含水率下降显著等优势,还可根据后续污泥处置灵活选择不同种类的干化技术,但在实际应用中也存在不少问题,即设备运行能耗高、具有粉尘爆炸安全隐患等,此技术若想得到大范围的推广还需要不断进行技术改进。

2.3 污泥真空压滤联合过热蒸汽高效脱水技术

近年来,很多研究人员不再拘泥于传统固液分离的方式,转而研究机械过滤和热力干化相交叉的复合脱水工艺,将蒸汽压力脱水应用于高压压滤机上,在单一设备上连续完成结饼、机械脱水和蒸汽干燥脱水的全过程。

2.3.1 热压过滤原理

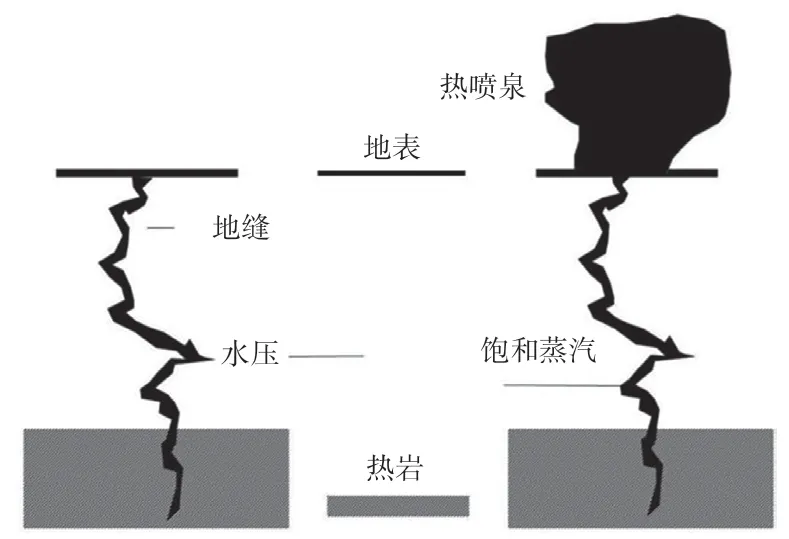

热压过滤原理可以用经典热泉压滤原理描述,如图1 所示,左侧地缝中被水灌满,水顺着裂缝接触到底部的热岩并遇热蒸发,产生的水蒸气剧烈膨胀;如图片右侧所示,饱和蒸汽将裂缝中的水压出缝隙,形成热喷泉[29]。

图1 以热喷泉为例示出的蒸汽压力脱水原理

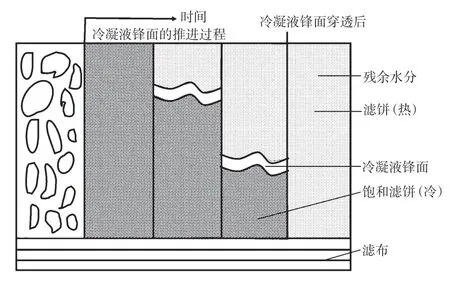

所谓热压过滤即热状态下进行的加压过滤,主要包括蒸汽加压过滤和热气加压过滤。德国学者[30]早在1998 年就初步提出并建立了蒸汽压力脱水的模型,并为国内外学者[31-33]所验证,结合图2,过热蒸汽朝滤布方向进入滤饼,由于滤饼层处于饱和态,蒸汽接触到滤饼颗粒表面发生冷凝,释放热量将颗粒表面加热至冷凝温度,即饼内上层液体升至冷凝温度,与过热蒸汽混合形成冷凝面。冷凝面在过热蒸汽的压力下向滤布移动,不断重复冷凝过程,完成质热交换,最终穿透滤布,使滤饼达到深度脱水的效果。热气加压过滤利用了普通气压过滤气体置换作用、界面作用和压缩作用脱水机理,不仅能降低滤液黏度和表面张力,加强机械脱水效能,还具有强对流作用,与滤液发生热交换并使其汽化,随气体排出滤饼[34]。

图2 热压过滤机理

2.3.2 污泥真空压滤联合过热蒸汽高效脱水技术原理与优势

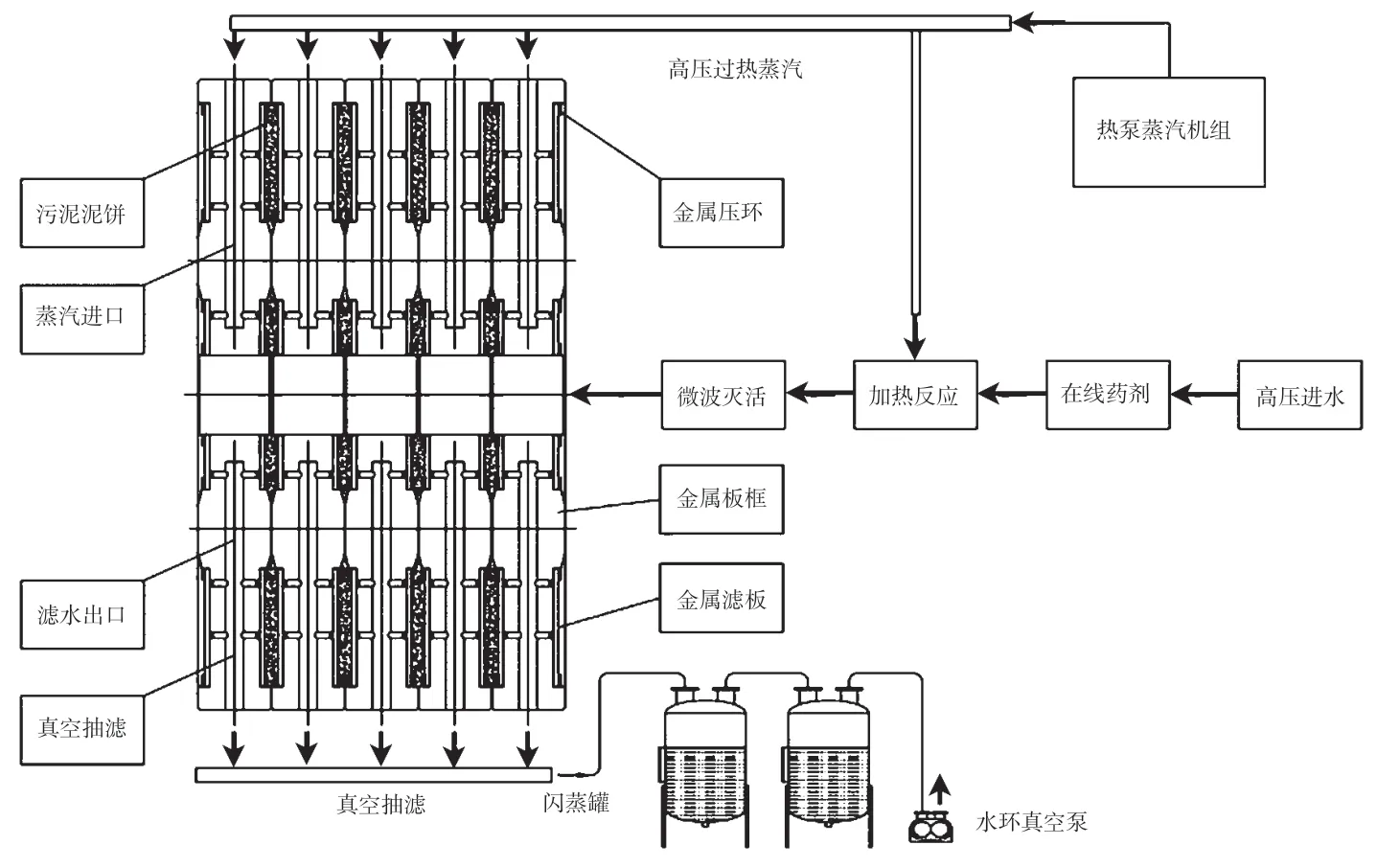

图3 是污泥真空压滤联合过热蒸汽高效脱水工艺过程示意图。当机械压滤步骤完成后,向干燥板通入过热蒸汽(热介质),对滤饼同时进行直接加热,靠近干燥板的滤饼毛细管水开始传导受热,而蒸发所变成的蒸汽急剧膨胀,驱使距干燥板较远的毛细管水涌出滤饼表面,使滤饼完成深度脱水。这项技术可以在一套设备上实现将剩余污泥的含水量(超过96%)一次降至40%以下,运到垃圾焚烧场直接焚烧,在一套设备上实现了污泥机械脱水与干燥两道工序,减少了污泥的输送与运输环节;该技术实现了污泥干燥脱水效果,绝大部分水分是通过液体形态从污泥内部脱除的,仅有小部分水分是通过蒸发汽化脱除的,比常规的污泥干燥脱水节省大量的能耗;污泥滤饼内的毛细管水在负压状态下快速汽化,水分蒸发速度更快,脱水效率高;在板框压滤过程向污泥滤饼直接通入过热蒸汽,机械压力方向、过热蒸汽的热压力方向、过热蒸汽与污泥滤饼的热传递方向及水分迁移方向完全一致,热、质传递方向一致,强化了传热传质效果;在同一设备上完成了机械压力过滤与热力干燥脱水,具有节能、高效、环保特点。

图3 污泥真空压滤联合过热蒸汽高效脱水的操作流程图

2.3.3 国内外污泥真空压滤联合过热蒸汽高效脱水技术研究发展现状

从20 世纪开始,国外学者便开始研究污泥干化的新途径。HOADLEY 等[35]详细地介绍了过热蒸汽干燥技术的原理及优势,因为该技术运用的系统是完全封闭的,大幅减少了气味和微粒排放,非常适用于污泥的干化,且实验还在污泥厌氧消化步骤中加入了褐煤,提高了污泥的干燥效率。FUSHIMI 等[36]根据污泥热压干化的过程中样品的水被加热,形成的水蒸气中具有大量潜热的事实,开发了一种基于自热回收技术的新型干燥技术,充分利用这一部分能量有效降低污泥干化过程中的能耗。TAZAKI 等[37]针对蒸汽干化机中的污泥建立模型,精确地分析了污泥在干化机中的行为和干燥速率,优化了干化条件,并将结果运用到实际工程中。DEREIX 等[38]研究了蒸汽的潜热在处理污泥和生物固体预处理中的作用,结果表明过热蒸汽在一定程度上可以溶解污泥中的生物成分,利用热压干化可以显著提升自由水的含量,最大限度地提升污泥脱水率。MOON 等[39]在热压干化的基础上增加了水热预处理污泥,调整了污泥的干化结构,在高温条件下,水热处理有助于提高热解和蒸汽干化过程中水分的去除,使污泥在经过干化处理后能达到燃烧的品质,进一步为找寻化石燃料替代品工作寻找答案。HAMAWAND 等[40]基于污泥热压干化有效脱水的研究,结合滚筒压滤机进行机械压滤,研究了材料的粒径、黏性及成分比对污泥热压干化的影响,得出了各个因素与干化速率的关系曲线,并证明了在原有热压干化的技术基础上,改变污泥的初始条件能进一步提升污泥深度脱水效果。

国内的研究起步较晚,由于污泥量大且成分复杂,理论研究与工程应用也具有独特性。袁佳丽等[41]研究了过热蒸汽污泥干燥的机理,剖析了各种条件对每个干燥阶段的影响,并从经济性的角度得出耗能要远低于热风干燥,但干燥过程中管路易出现结露现象及设备腐蚀现象。张绪坤等[42-44]设计了整套常压过热蒸汽干燥试验装置,论证了干燥初始阶段存在凝结过程,导致污泥干燥时间延长,通过实验分析了不同厚度的污泥及过热蒸汽温度的高低对凝结水质量和干燥时间影响,并在之后的实验中多次优化干燥工艺,得出了污泥过热蒸汽干燥相对单位能耗最优工艺条件,为污泥过热干燥工艺参数优化及干燥设备研制提供参考。曹伟[45]设计了一套污泥过热蒸汽联合干燥试验台,以干燥后的污泥含水率降至20%为目的,计算了物料在干燥时的能量守恒,结合工艺流程进行设备选型,并在装置中加入了尾气回收二次利用,大大降低了能耗。朱兴满[46]从理论上论证了热压过滤的可行性,构建了活性污泥热压方程,研究了一套活性污泥热压过滤试验工艺系统,并对试验方法进行了较为深入的研究,采用正交试验得出加入温度在135 ~145℃、脱水时间在25 ~30 min、压榨压力为0.6 MPa 及以上、蒸汽通入时间在350 ~450 s 时,滤饼含水率显著降低。段晓荏[47]提出了利用热解作用与机械隔膜压榨相结合的方法,对活性污泥进行高干度脱水,结合相关压榨过滤理论构建了污泥热解压榨过滤过程中的温度-应力-渗流状态下的数字模型,经过试验得出采用热解和压榨复合作用方法,当加热温度在135 ~145 ℃,脱水时间25 ~30 min,压榨作用力为0.6 ~1.0 MPa 时,滤饼含水率降低58%~63%。

3 展望

污泥减量化是解决污泥处置问题的未来方向,污泥深度脱水技术可以有效实现污泥减量化。针对机械深度脱水、干化深度脱水以及结合二者的污泥真空压滤联合过热蒸汽高效脱水技术,研究者们通过理论基础、建立运动方程、搭建数学模型及实验设备,都取得了较多研究成果。从目前的研究成果出发,综合现阶段我国污泥处理现状分析,污泥深度脱水技术是目前最有效的方法之一。考虑到未来需要将其大规模应用到实际工程中,可在提高设备强度、降低能耗和成本方面投入研究,并结合预调理技术,进一步降低污泥含水率。

——非均布滤饼的局部比阻与平均比阻的测定与计算方法