用于波分复用的双层氮化硅垂直光栅耦合器的仿真分析

吉 喆, 李 东, 付士儒

(石家庄铁道大学 机械工程学院,河北 石家庄 050043)

0 引言

绝缘体上硅(SOI)是一种具有3层结构的硅基半导体材料[1]。SOI技术具有诸多优点,其加工工艺与COMS工艺兼容[2]。在SOI结构上刻蚀光栅可实现光纤光栅耦合,但是光纤外径与光栅的宽度量级单位不同,二者之间对准难度较大[3-4]。垂直光栅耦合器作为片外光和光芯片的接口,可将片外光从单模光纤入射通过光栅的耦合作用耦合到光子集成电路中,在此过程中采用完全垂直的耦合方式,可以为其加工制作以及器件封装提供极大的便利[5-7]。

与此同时,对于这种光纤与波导完全垂直的设计方案,在垂直耦合的过程中,有很大一部分光功率会从SOI结构的Si基底中泄漏,而且会伴随光能量的背反射问题,严重影响了耦合效率的提升。传统光栅耦合器的光源以一定倾斜角度入射,以避免二次反射[8]。邹静慧[9]设计了一种基于绝缘体上硅的光栅耦合器。入射光以固定角度θ=19.2°入射,得到的最大耦合效率为-3.2 dB(47.9%)。其加工时有一定难度,耦合效率有待提高。金鑫[10]设计的基于亚波长光栅的光栅耦合器,使用FDTD仿真计算了该非均匀光栅与标准单模光纤的耦合效率,仿真结果为TM模式1 550 nm波长的耦合效率为-2.99 dB(50.2%),实验测得的TM模亚波长光栅的耦合效率达到-6.1 dB(24.5%)。HUANG et al[11]设计了一种基于绝缘体上硅逐步加深刻蚀深度的光栅耦合器,该光栅耦合器适用于TE模式下波长为1 550 nm的单模光纤光栅耦合,当入射角为10°时其耦合效率为57%,这种渐变刻蚀深度的光栅结构制作起来较为繁琐,且耦合效率比较低。

设计一种可应用于波分复用技术的垂直光栅耦合器,其中在Si波导上下刻蚀对称光栅,在入射光垂直入射的条件下,为了降低衬底泄漏,在硅基底中加入金属Al反射镜;此外,为了减少背反射对耦合效率的影响,在光栅区域上方引入双层Si3N4结构,优化了双层Si3N4的宽度和高度等结构参数,对比分析了不同材料的金属反射镜与双层Si3N4结构之间的匹配关系。结果表明,当使用Al反射镜和双层Si3N4结构时可以获得更高的垂直耦合效率。设计的垂直光栅耦合器为垂直耦合的应用和波分复用技术提供了新的思路。

1 仿真模型及原理

垂直光栅耦合器采用SOI结构,结构示意图如图1所示。从底部向上依次是Si基底、厚度为2 μm的SiO2埋氧层、厚度为340 nm的Si波导和SiO2覆盖层,以及光栅上方区域的双层Si3N4结构。在Si基底和埋氧层之间加入60 nm的金属Al反射镜可以提高光栅耦合器的方向性[12]。在仿真区域内,边界条件设置为完美匹配层(PML)可以有效吸收光能量,防止反射对仿真结果造成影响[13-14]。

图1 垂直光栅耦合器结构示意图

根据布拉格条件可以得到所设计光栅结构的光栅周期[15],其近似计算表达式为

(1)

式中,Neff为有效折射率;λ为光波波长;n1为包层折射率;θ为衍射角;分母取+号对应透射衍射-1级,取-号对应透射衍射+1级。由式(1)可知

(2)

可以实现入射角为0°的光纤与光栅垂直耦合[16]。

在光栅的上方以及左右波导中加入功率监视器,设输入的光功率P归一化为1[17],左右波导中获得的光功率为P1和P2,则垂直光栅耦合器的耦合效率为[18]

(3)

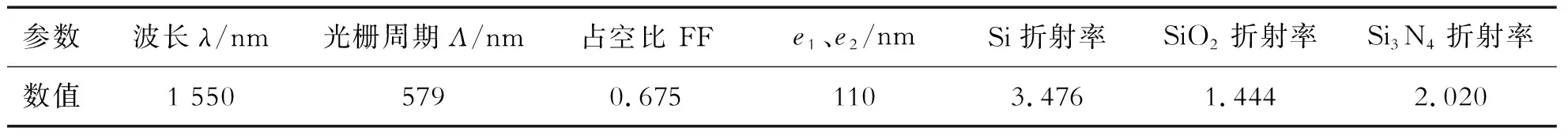

垂直光栅耦合器初始参数值如表1所示。

表1 垂直光栅耦合器初始参数值

图2 光功率归一化曲线图

所设计的垂直光栅耦合器按照表1的参数设定。当波长为1 550 nm的TE模式偏振光在光栅上方区域激发垂直入射进行耦合时,根据式(3)可以计算出光栅耦合效率、衬底泄漏光功率、背反射光功率与波长之间的对应关系,如图2所示。

由图2可知,在波长为1 550 nm附近的TE模式偏振垂直入射时,一部分光能量会通过光栅的耦合作用耦合到左右波导中,设计的光栅结构可获得48%的耦合效率;一部分光能量会继续向下进入到基底中,从衬底中泄漏的光功率为26%;同时有一部分光能量在入射到光栅上后会向上反射。

2 垂直光栅耦合器分析及结构优化

2.1 Si3N4层设计及优化

为防止衬底光能量的泄漏,在Si基底中加入Al反射镜。综合考虑加工工艺因素,这里Al反射镜厚度设置为60 nm[19-20]。此外,为减少背反射光功率,在光栅区域上方加入Si3N4层,进而提升耦合效率。详细讨论了Si3N4层的厚度和Si3N4层距离光栅的高度与耦合效率的关系。

为了保证背反射的光在被Si3N4反射回来后与被光栅耦合到波导中的光产生相干干涉,需要保证2列光的频率相同,且具有恒定的相位差,入射光和反射光的相位差为

(4)

式中,λ为入射光的波长;n为SiO2的折射率;φ1为Si3N4/SiO2界面的相移,大小为π;φ2为光栅/SiO2界面的相移,当

Δφ=2kπ

(5)

k为整数时,2列光会产生稳定的相干干涉[21],从而提高光栅耦合效率。

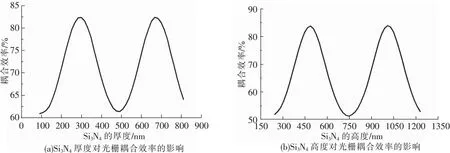

假设Si3N4的初始高度为440 nm、初始厚度为300 nm。依次研究分析了当Si3N4厚度的变化范围为90~810 nm、高度在220~1 220 nm范围内均匀变化时,光栅的耦合效率变化趋势,结果如图3所示。

图3 Si3N4层的结构参数与光栅耦合效率的关系

由图3(a)可以看出,耦合效率随着Si3N4厚度的增加呈周期性变化,峰值之间的Si3N4厚度差约为370 nm。当Si3N4厚度为288 nm时耦合效率达到最大,光栅的耦合效率超过了82%。因此设置Si3N4厚度为288 nm,对Si3N4高度进行优化,结果如图3(b)所示。可以看出耦合效率同样随着Si3N4高度的增加呈周期性变化,峰值之间的Si3N4高度差约为520 nm。当Si3N4高度为470 nm时耦合效率达到最大,光栅的耦合效率约为84%。即当厚度为288 nm、高度为470 nm时耦合效率达到峰值。优化的目标是在波长为1 550 nm的TE模式偏振光入射时获得最高的光栅耦合效率。

在优化的过程中,发现仍有部分背反射的光能量,为此在光栅区域上方加入了双层Si3N4结构,结果表明其可以有效降低背反射从而提高光栅耦合效率。按照前文思路对双层Si3N4的参数进行优化设计,分析结果得知,当D1=288 nm、D2=188 nm、H1=470 nm、H2=207 nm时,可获得峰值耦合效率。对比分析单层Si3N4结构和双层Si3N4结构可获得的光栅耦合效率,曲线如图4所示。

由图4可知,在波长1 550 nm处单层Si3N4结构最大可以获得耦合效率为83.7%,双层Si3N4结构最大可以获得耦合效率为92.9%,相比于单层Si3N4结构得到的耦合效率提升了接近10%。对比发现,双层Si3N4结构更有利于获得更高的耦合效率。

图5 Si3N4宽度对光栅耦合效率的影响

考虑到双层Si3N4的宽度可能对耦合效率产生影响,按照上述最优参数设定,分析了Si3N4宽度和光栅耦合效率之间的关系,得到的曲线图如图5所示。

由图5可知,当Si3N4的宽度在1~3 μm变化时耦合效率小幅度变化,随着宽度的增加而变大,直到宽度超过9 μm后,耦合效率基本不会变化,主要原因是光纤芯径为9 μm对入射光起到了限制作用[21],此时最大耦合效率为94.2%。考虑到实际的加工工艺实施难度,采用生长形成全覆盖的双层氮化硅薄膜。

2.2 不同金属反射镜对耦合效率的影响

当金属反射镜采用不同材料时,将会影响耦合效率。研究了无Si3N4和双层Si3N42种结构在使用Al和Au 2种反射镜时耦合效率的变化情况,得到光栅耦合效率的变化曲线如图6所示。

图6 不同材料的金属反射镜在有无Si3N4结构时的耦合效率的对比

由图6可知,当垂直光栅结构中不使用双层Si3N4结构时,添加厚度为60 nm的Al和Au反射镜后,耦合效率分别为72.2%、73.6%。相应的,在使用双层Si3N4结构后,配合2种材料的反射镜的耦合效率分别为94.2%、92.5%。

图7 优化后光功率归一化曲线图

对比有无双层Si3N4结构时,使用Al、Au反射镜时的耦合效率,分别提高了22%、18.9%。使用2种材料的金属反射镜获得的耦合效率十分接近,其中使用Al材料的反射镜效果提升更高,可以获得超过94%耦合效率,提升了22%的耦合效率。因此,垂直光栅耦合器的双层Si3N4结构对耦合效率的提升很可观,双层Si3N4结构匹配Al反射镜使用可以得到较高的耦合效率。优化后的光功率归一化曲线图如图7所示。

如图7所示,优化后的垂直光栅耦合器可以获得较高的耦合效率。加入金属Al反射镜可以有效防止衬底泄漏,但同时会造成严重的背反射损耗[22-23]。在光栅上方区域加入双层Si3N4结构配合金属Al反射镜使用,背反射光功率明显降低。

结果表明,对于波长为1 550 nm的TE模式偏振光,当光栅周期为579 nm,占空比为67.5%,埋氧层厚度2 μm,光栅上下刻蚀深度均为110 nm,在Si基底中加入了厚度为60 nm的Al反射镜,以及在光栅上方区域加入了双层Si3N4结构,最终可获得超过94%的垂直耦合效率。与未添加金属反射镜和双层Si3N4的垂直耦合光栅相比,耦合效率提高了约46%。

2.3 制备工艺及容差分析

垂直光栅耦合器加工流程如图8所示:①Si基底清洗;②PVD(物理气相沉积)生长厚度为60 nm的Al薄膜;③光刻,刻蚀形成Al反射镜图形结构;④CVD(化学气相沉积)生长厚度为2.11 μm的SiO2薄膜;⑤光刻光栅结构图形,并RIE(反离子刻蚀)刻蚀SiO2,刻蚀深度为110 nm,刻蚀后去胶;⑥PVD生长厚度为340 nm的Si薄膜;⑦由于PVD具有保形性,因此生长的Si薄膜是具有光栅结构起伏的,采用CMP(研磨抛光)进行平坦化;⑧光刻光栅结构图形,并RIE(反离子刻蚀)刻蚀,刻蚀深度为110 nm,刻蚀后去胶;⑨CVD生长厚度为580 nm的SiO2;⑩同样,由于CVD保形性,后面加一步CMP进行平坦化,使SiO2平整;CVD生长厚度为288 nm的Si3N4,CVD生长厚度为207 nm的SiO2,CVD生长厚度为188 nm的Si3N4,CVD生长SiO2。

图8 光栅耦合器制备流程示意图

图9 对准容差分析图

该器件在加工制备过程中,由于其最小特征尺寸为 nm级别,对其加工精准度有着很高的要求。对加工过程中耦合器与入射光斑的相对位置进行了误差容限分析,结果如图9所示。

如图9所示,在入射光源的光斑与光栅耦合器的相对位置,在-2~2 μm的范围内,均可以获得超过90%的耦合效率,该器件设计表现出良好的对准误差容限特性。器件的误差容限高,可以极大地降低加工工艺难度,具有更高的成本效益。

3 结论

设计了一种可用于波分复用的双层Si3N4垂直光栅耦合器结构,并对结构进行了设计和优化。分析了提高光栅耦合效率的方法,从降低背反射和防止衬底泄漏2个方面对垂直光栅耦合器结构进行优化,提高耦合效率。重点研究了双层Si3N4的结构参数对耦合效率的影响,对其5个参数进行了逐一优化,获得峰值耦合效率时双层Si3N4的结构参数。结果表明,优化后的垂直光栅耦合器在波长为1 550 nm的TE模式偏振光的光纤光栅耦合效率超过了94%,相比于未添加额外结构的垂直光栅耦合器提高了约46%的耦合效率。该设计克服了传统光栅耦合器必须以一定角度入射的问题,降低了制作难度和成本,适用于波分复用应用的光接口和低成本的硅光器件光纤封装。