H2O2氧化/CaO沉淀预处理化学镀镍废槽液及其FO浓缩减量效果研究

蒋永伟,潘 婷,丁博蕾,曹 蕾,何佳颖,黄 建,冯旭松,张 勇

(1.江苏省环境工程技术有限公司,江苏 南京 210036)(2.江苏省工业园区规范化建设及智慧化管控工程研究中心,江苏 南京 210036)(3.江苏省重点行业减污降碳协同控制工程研究中心,江苏 南京210036)(4.南京师范大学环境学院,江苏 南京 210023)(5.南京财经大学工商管理学院,江苏 南京 210023)(6.江苏省环保集团有限公司,江苏 南京 210036)

化学镀镍是化学镀中发展最快的一种镀件加工方法,庞大的化学镀镍产业在助长现代工业快速发展的同时,也带来了严重的环境污染问题[1]. 化学镀镍废槽液组成成分复杂,处理难度大,所需的处置费用是一般废水的成百甚至上千倍,加重了电镀企业的负担[2]. 因此提出以浓缩减量为核心的废液原位解决方案是十分必要的,将化学镀镍废槽液减量一方面可以减少危废的处置费用,另一方面也可以减小后续处理所需要的空间. 目前,传统的纳滤、微滤、反渗透和蒸发浓缩等分离技术普遍具有能耗高、膜污染严重的缺点[3-5],绿色节能的高效低成本处理方法一直是众多研究者关注的对象. FO技术是近年来发展起来的一种新型膜分离技术[6-7],具有低能耗、高水通量和高截留率等优点,在海水淡化、污水处理和食品浓缩等领域具有良好的技术优势[8-10]. 由于化学镀镍废槽液中存在大量的金属离子、有机物和高浓度磷酸盐,成分复杂,采用单一的FO工艺处理化学镀镍废槽液不仅需要极高渗透压的汲取液,而且会导致严重的膜污染.

本研究综合考虑废水水质及处理成本,选择常用的吸附、高级氧化、化学沉淀、絮凝以及多种工艺组合等方法,对废槽液进行预处理. 通过考察水通量和污染物的截留情况等特性,选出最有利于FO的工艺组合. 本研究为高浓度难降解危废减量提供了数据支持,实验结果对将来实际工业应用具有参考价值和指导作用.

1 实验材料与方法

1.1 实验材料与仪器

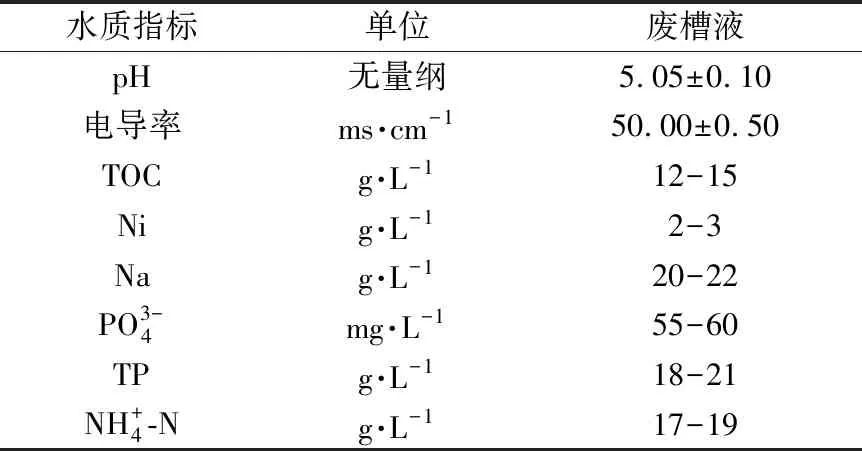

本实验所用化学镀镍废槽液取自江苏镇江某表面处理科技公司,表1为化学镀镍废槽液中各项常规水质指标.

表1 镀镍废槽液的特性

本研究选取4 mol·L-1的NaCl为汲取液,并通过定时向汲取液中投加溶质来补充汲取液稀释所损失的浓度,汲取液和原料液的初始体积均为1 L. 正渗透膜材料采用水通道蛋白(AQP)膜,购买自丹麦Aquaporin A/S公司,是一种改性聚酰胺复合薄膜,膜表面带负电性,膜孔径为40 nm,最大膜承受压力70.5 kPa.

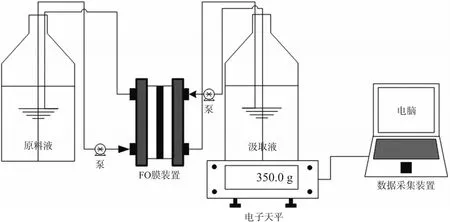

FO膜分离装置为实验室规模,流程示意如图1所示. 采用活性层朝向原料液(AL-FS)的模式,装置由两个对称的流道单元组成,两个单元被FO膜隔开,有效面积为50 cm2. 错流速度为0.6 L·min-1,实验在室温(23~25 ℃)下进行[11].

图1 FO装置示意图

1.2 分析方法

水通量(L·(m2·h)-1)的计算公式为式(1):

(1)

式中,ΔV是汲取液的增加体积(L),A为有效膜面积(m2),Δt为时间间隔(h).式(2)为汲取液侧的污染物截留率R的计算公式[13]:

(2)

式中,CD0、CDt分别是t=0和t=t时汲取液中污染物的浓度(mg·L-1);VD0、VDt分别为t=0和t=t时汲取液的体积(L);CF0、VF0分别是t=0时原料液的污染物浓度和体积.

2 结果与讨论

2.1 预处理工艺筛选

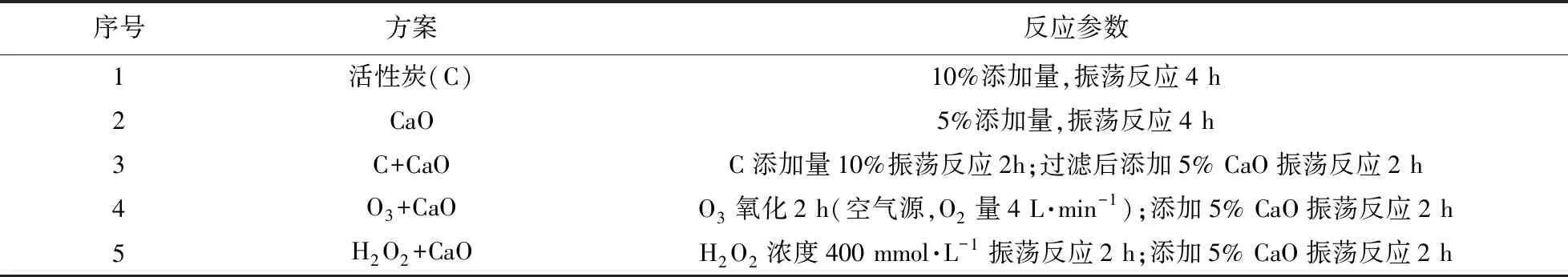

如表2所示,为了考察不同的处理方法对废槽液电导率、TP、TOC和Ni的去除效果,实验共设置了五个预处理组,包含了吸附、高级氧化、化学沉淀和絮凝等方法.

表2 化学镀镍废槽液预处理方案

在每组反应结束后各添加适量的助凝剂PAM,过滤后取水样进行测定,预处理结果如图2所示. 对比前三组处理工艺,单独使用活性炭对废槽液进行预处理时,TP、Ni和电导率的去除率均没有明显变化,但是对有机物有一定的吸附效果. 单独使用CaO时,废液中TP和Ni均显著降低,去除率分别是49%和23%,从而降低了废水中的电导率,去除效果优于单独添加活性炭组,而对有机物的去除与单独使用活性炭组时几乎一致. 活性炭和CaO组合后增加了对有机物的去除,但其它三种物质的去除主要依靠CaO,先用活性炭吸附后加CaO沉淀,因为减少了CaO的反应时间,导致P和Ni的去除效果变差. 对比后三组处理工艺,CaO分别与C、O3和H2O2结合的处理效果,无论是TP,还是TOC和Ni的去除率,H2O2组均高于其他两组. H2O2和CaO组合时,废槽液的电导率、TP、TOC和Ni的去除率分别是32%、64%、31%和32%,去除效果达到了最佳.

图2 不同的处理工艺对废槽液水质的影响

图3为H2O2加CaO的组合工艺在预处理化学镀镍废槽液过程中多种物质粒径的分布变化,从图中可以看出,不同阶段的废槽液中均存在1 nm左右的金属离子和1 000 nm左右的胶体物质[14]. 从图3(a)可知原水中1 nm和1000 nm附近的粒径分布范围较宽且不均匀,占比分别为11.9%和88.1%. 经过H2O2氧化和CaO沉淀后,粒径范围进一步缩小,大颗粒胶体占比增加至90.9%,原因可能是氧化破络和碱性化合物沉淀后,溶液中的金属镍离子转化成了氢氧化镍胶体,这也更有利于重金属的去除[14-15]. 根据图3(d)所示,添加絮凝剂PAM后,粒径分布更加均匀,且大颗粒的胶体物质比例增多,更有利于后期的FO浓缩减量.

图3 不同阶段水体的粒径分布特征

总的来说,活性炭吸附法虽然操作简便,但处理效果不佳,且存在价格昂贵和吸附剂再生困难等问题[16]. 其次,臭氧氧化技术的处理效果没有H2O2显著,且在处理过程中需要进行尾气处理和防泄漏等,操作较为繁琐. 最后,H2O2氧化破络技术操作简便,对多种污染物的处理效果良好,且无二次污染等问题. CaO作为沉淀剂,其中的钙离子可与磷酸根、有机物等反应生成不溶于水的钙盐,配合相应的混凝剂、絮凝剂沉淀去除;与水反应产生的OH-可以很好地捕捉废水中重金属离子,使其生成不溶于水的沉淀物;同时,CaO的投加不会引入新的溶解性阳离子或阴离子,因此不会导致渗透压的升高. 结合以上分析,本实验预处理工艺选用H2O2作氧化剂进行氧化破络,而后添加CaO作为沉淀剂,最后添加PAM絮凝.

2.2 CaO对正渗透处理化学镀镍废槽液的影响

2.2.1 水通量分析

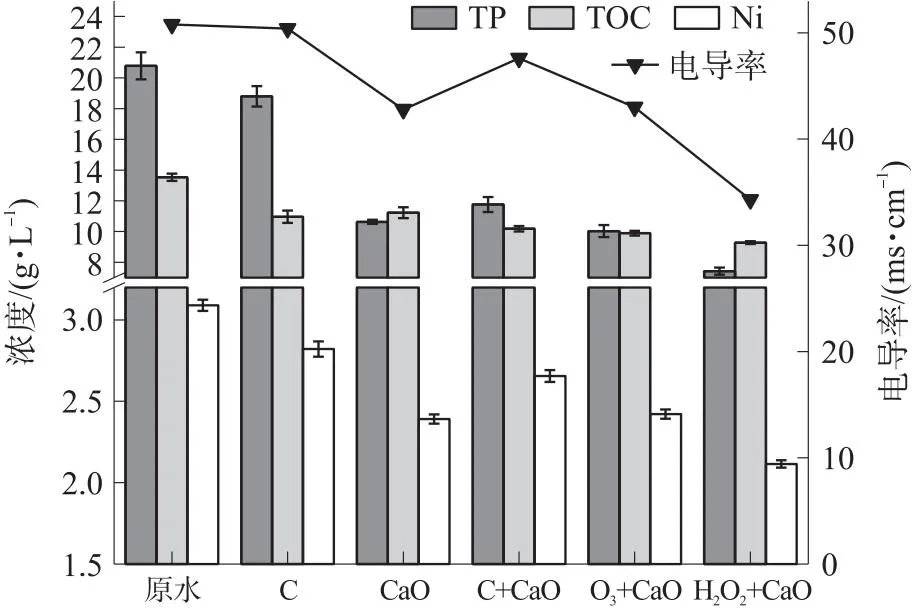

为了进一步探究CaO添加量对FO过程的影响,预处理采用浓度为400 mmol·L-1的H2O2振荡反应 24 h 后,选择3%、5%和7%的CaO进行12 h沉淀反应,三组反应完成后添加适量助凝剂,过滤后将其分别作为原料液进行FO实验. FO浓缩24 h运行过程中水通量的变化如图4所示.

图4 FO浓缩过程中的水通量变化

原始废槽液在FO浓缩结束后,水通量从 5.12 L·(m2·h)-1左右降至0.85 L·(m2·h)-1,通量波动较大,系统运行不稳定. CaO添加量从低到高,运行过程的初始通量分别为3.60、5.89和5.32 L·(m2·h)-1,FO运行结束后,通量分别降至0.44、2.66和2.43 L·(m2·h)-1. 根据图4所示,CaO添加量为3%时的水通量比原始废槽液低,其他添加量下均优于直接浓缩原始废液;相较于其它几种添加量,CaO为5%时,整个运行过程中的通量均维持在相对较高的水平. 在FO反应器运行过程中,低渗原料液中的水分子会自发透过膜材料进入汲取液中,原料液不断被浓缩,汲取液逐渐被稀释,导致膜两侧渗透压差减小[17],从而出现水通量下降的情况. 此外,膜污染也会对膜通量造成影响,有研究表明钙离子会与有机污染物发生吸附架桥作用,使污染层变得更加密实,加重膜污染[18-19].

2.2.2 截留率分析

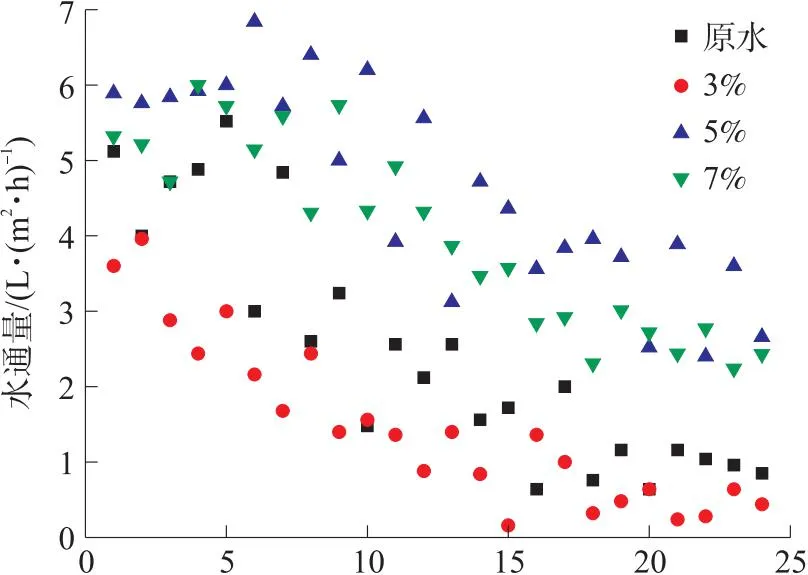

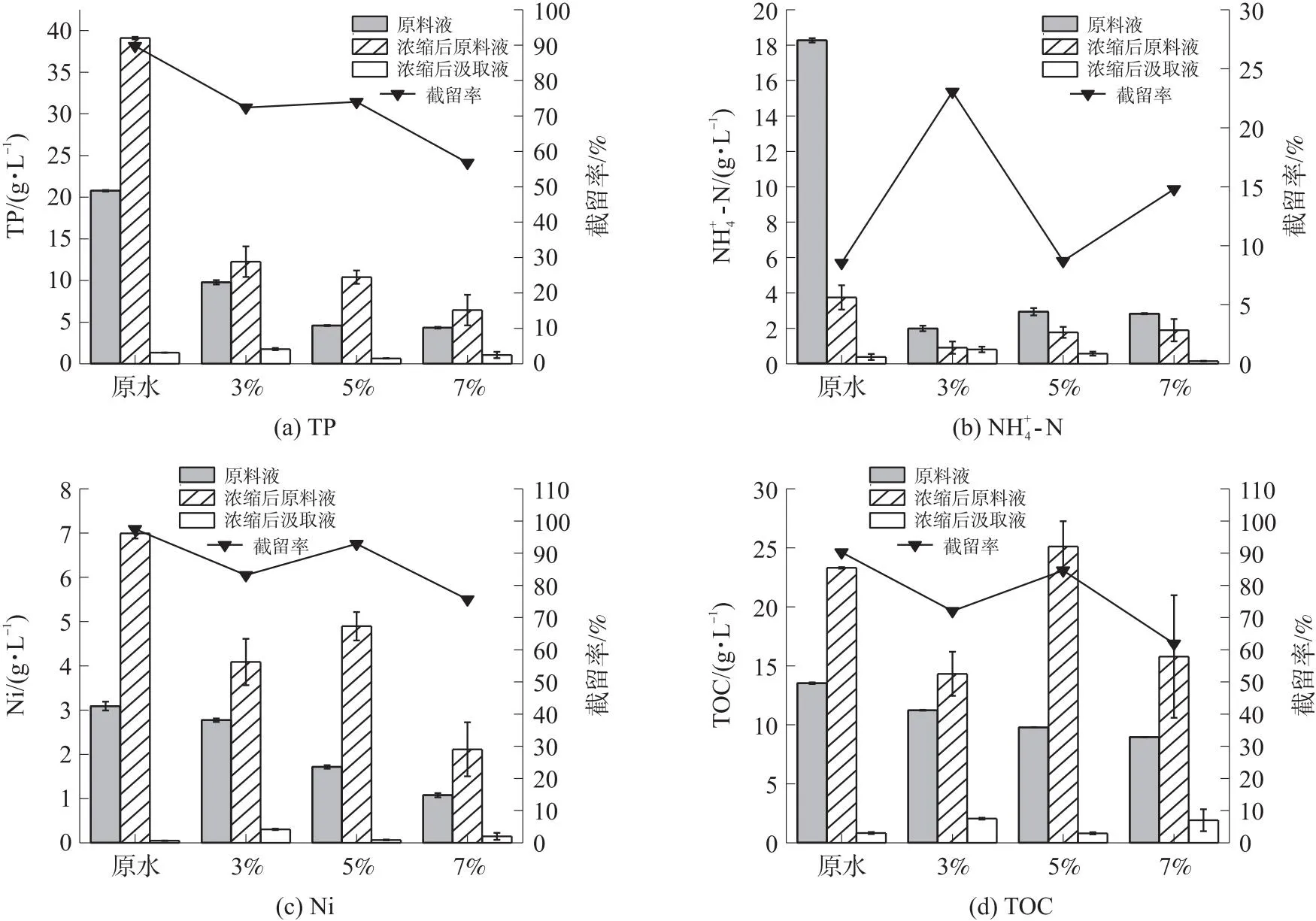

图5 FO浓缩前后溶液中的污染物浓度和截留率

不同CaO添加量下,FO浓缩前后原料液和汲取液中Ni的浓度如图5(c)所示,Ni的去除率随着CaO含量的增加而升高. 经过24 h的FO浓缩后,当CaO添加量为7%时,过量的钙离子加重了膜表面污染. 值得注意的是,在5%的CaO添加量下截留效果最佳,为92.90%,这与TP的截留率特点相似.

如图5(d)所示,经氧化沉淀后原料液中TOC的去除效果不明显,随着CaO添加量从低到高,去除率略有增加. FO浓缩后,TOC的截留率在CaO添加后降低,同时在5%添加量下截留效果最显著,这与TP和Ni的规律类似. 同样的,当添加5%的CaO对废槽液进行预处理后,原料液中污染物的平均含量较低. 添加适量的CaO不仅增强了H2O2对废槽液中有机污染物的降解,达到理想的FO浓缩效果,而且节约了经济成本.

2.2.3 三维荧光分析

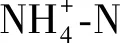

a.原水,b.3%,c.5%,d.7%;a1、b1、c1、d1分别为FO浓缩后的原料液;a2、b2、c2、d2分别为FO浓缩后的汲取液

根据图6所示,汲取液中均存在一个强度较弱的峰A,峰A中心位于Ex/Em=300 nm/330 nm,说明少量酪氨酸或色氨酸蛋白类物质可透过FO膜进入汲取液中. 经过预处理和浓缩后的原料液和汲取液中均存在两个吸收峰A和E,且峰E的强度远大于峰A,说明更多的类腐殖酸组分透过半透膜进入到汲取液中. 随着CaO含量的增加,汲取液中峰A和峰E的强度呈现降低的趋势,但当CaO添加量超过5%后,峰强又开始增强,说明在5%的CaO添加量下,酪氨酸或色氨酸蛋白类物质和类腐殖酸组分的截留效果显著.

3 结论

(1)采用400 mmol·L-1H2O2和5%的CaO组合方法预处理化学镀镍废槽液,废液电导率、TP、TOC和Ni的去除率分别是32%、64%、31%和32%,远高于活性炭吸附或臭氧氧化与CaO沉淀结合的处理效果. 添加助凝剂PAM后,溶液中的粒径分布范围变窄,粒径分布更加均匀.

(2)FO浓缩原始镀镍废槽液时,系统运行不稳定,水通量波动大. 在5%的CaO添加量下,系统水通量为5.89L·(m2·h)-1,可达到较高水平.

(4)EEM结果显示,类腐殖酸组分比色氨酸或酪氨酸等蛋白类物质更容易从原料液进入汲取液中,在5% CaO添加量下,截留效果最佳.