复用巷道水力压裂切顶应力场响应及控制效果评价

李 超

(中煤科工集团 北京华宇工程有限公司,北京 100120)

厚煤层采场由于采出空间大、矿压显现十分剧烈[1],布置的复用巷道持续受采动影响,出现长期大变形破坏,底鼓和两帮移近量均在1.5 m以上,难以复用[2-3]。水力压裂切顶通过切断煤和顶板等传递力的介质,改善巷道应力环境,在复杂应力环境巷道围岩控制方面发挥着重要作用[4]。然而,在复用巷道服务全生命周期中,由于煤与岩层相互作用的复杂性[5],水力压裂切顶前后煤柱及锚索应力的变化尚未得到充分阐明,给水力切顶卸压大范围应用带来了不确定性和风险[6]。因此,复用巷道水力压裂切顶应力场响应及控制效果评价具有研究的迫切性和必要性。

学者们对水力压裂切顶在巷道围岩控制进行了研究,程利兴等[7]研究发现,水力压裂切顶可转移应力至采空区,降低巷道围岩应力集中,提高巷道稳定性,煤柱应力趋于均匀化;许晋斌[8]提出了采用切顶长度为28.28 m,钻孔角度为30°+45°+90°联合水力压裂方案效果最佳;王永安等[9]研究发现,采用水力压裂切顶能够有效降低巷道内的最大垂直应力,经过切顶后,未形成明显的应力集中区;张东飞等[10]发现,临空动压巷道大变形原因是坚硬顶板侧向悬顶,采用多方位立体化水力压裂切顶技术,形成大范围裂缝,降低侧向支承应力峰值20%。以上研究为水力压裂切顶控制复用巷道围岩变形提供了重要的指导,但水力压裂切顶对复用巷道围岩应力场响应,尤其是煤柱及锚索应力的影响研究较少[11]。

因此,本文以山西赵庄煤矿13092复用巷道为研究对象,采集现场矿压数据进行复用巷道变形特征研究,采用理论分析方法揭示水力压裂进行复用巷道围岩应力调控的作用机理,采用现场实测研究水力压裂切顶复用巷道应力响应,包括煤柱及锚索应力的演化规律,以期为复杂应力巷道水力压裂效果评价和应用评估提供一定的参考。

1 水力压裂切顶方案设计

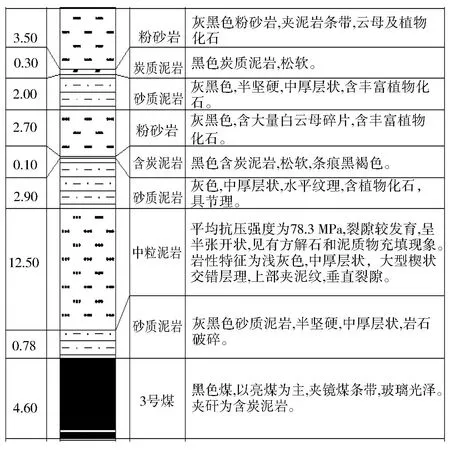

赵庄煤矿13092巷为复用巷道,为矩形断面,沿顶掘进;净宽为4 800 mm,净高为4 400 mm,净断面积为21.12 m2。主采3号煤,平均厚度4.6 m,上方赋存12.5 m的中粒砂岩,为典型厚硬顶板,如图1所示。

图1 综合柱状图Fig.1 Comprehensive histogram

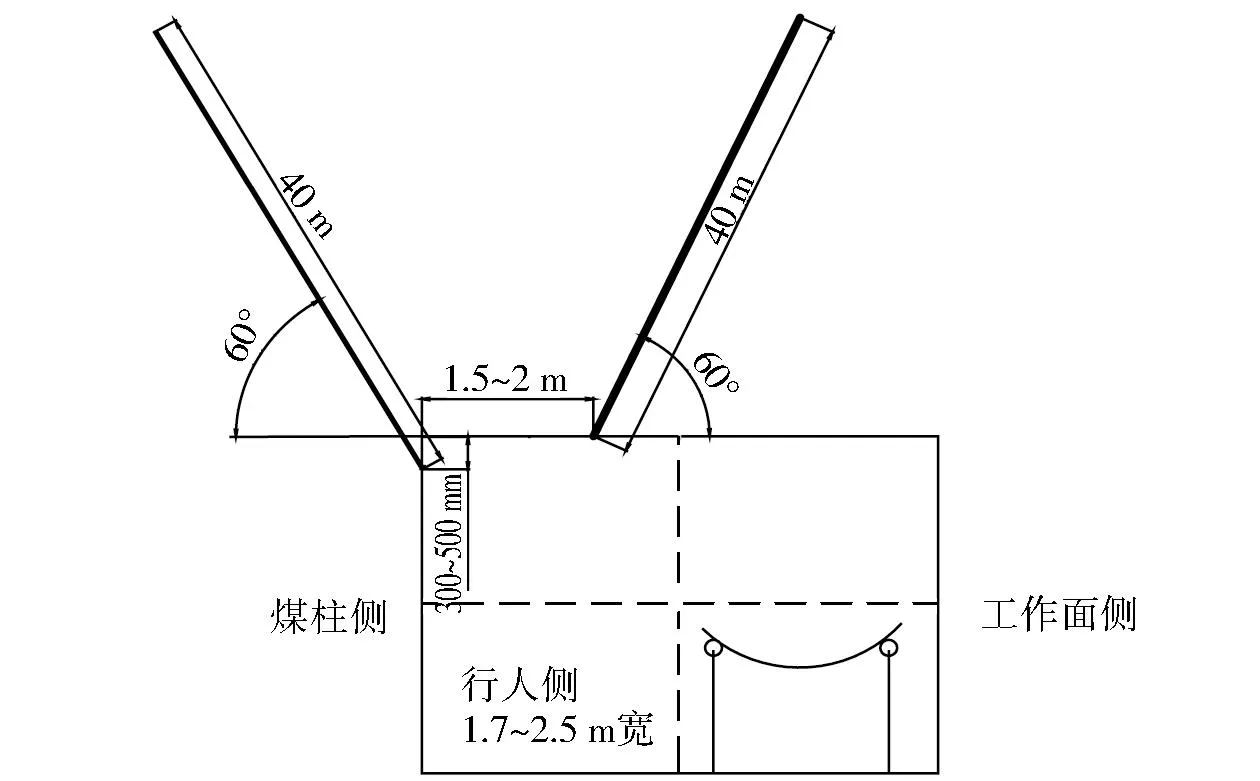

对复用巷道两次采动变形情况进行实测:一次采动变形观测统计见表1所示,二次采动变形观测统计见表2所示。

表1 13092巷一次采动变形观测数据Table 1 Observation data of primary mining deformation in No.13092 roadway

表2 13092巷二次采动变形观测数据Table 2 Observation data of secondary mining deformation in No.13092 roadway

由表1、表2可知,复用巷道在两次采动影响下发生严重变形破坏,顶板整体下沉、底板中间鼓起和巷帮煤体向巷道内部大量挤出片帮[7],净断面由21.12 m2缩减为6.8 m2,已经不能满足使用。一次采动影响期间,巷道主要以两帮移近变形为主,达到1 962 mm,这是因为采动影响初期,顶板破断载荷传递至煤柱,煤柱作为主要承载体在高应力下发生塑性破坏,出现大变形;第二次采动影响期间,由于巷帮煤柱已经失去承载能力,载荷作用于顶板和底板,发生显著底板下沉和底鼓,顶底板移进量达到688 mm。

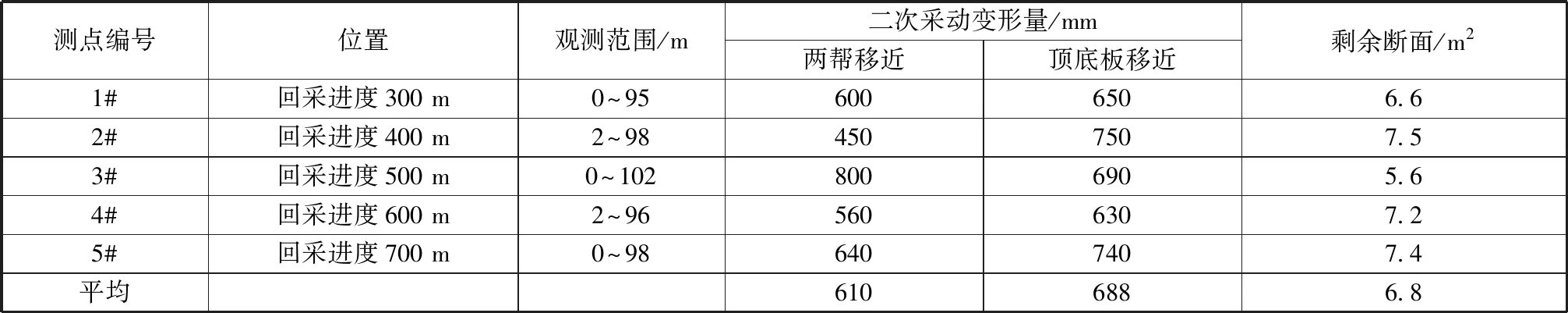

复用巷道上方赋存的中粒砂岩厚度达到12.5 m,抗压强度达到95 MPa,为厚硬顶板(图1)。中粒砂岩发生不充分破断形成悬顶,以载荷形式作用于巷道,压裂前悬顶情况见图2(a);同时作为传递力的介质,不断将采空侧破断失稳顶板的载荷向巷道传递,使得巷道处于高应力环境中,复用巷道围岩控制十分困难。采用水力压裂后,采动作用下裂隙节理得到极大扩展生成众多裂缝,压裂后裂缝发育见图2(b),破坏了厚硬岩层完整性,破断的厚硬岩层及时翻转垮落于采空区转变为承载体,大大改善了复用巷道应力环境[7]。

图2 水力压裂卸压示意图Fig.2 Pressure relief diagram by hydraulic fracturing

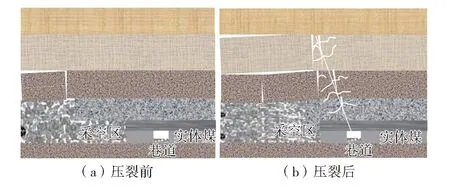

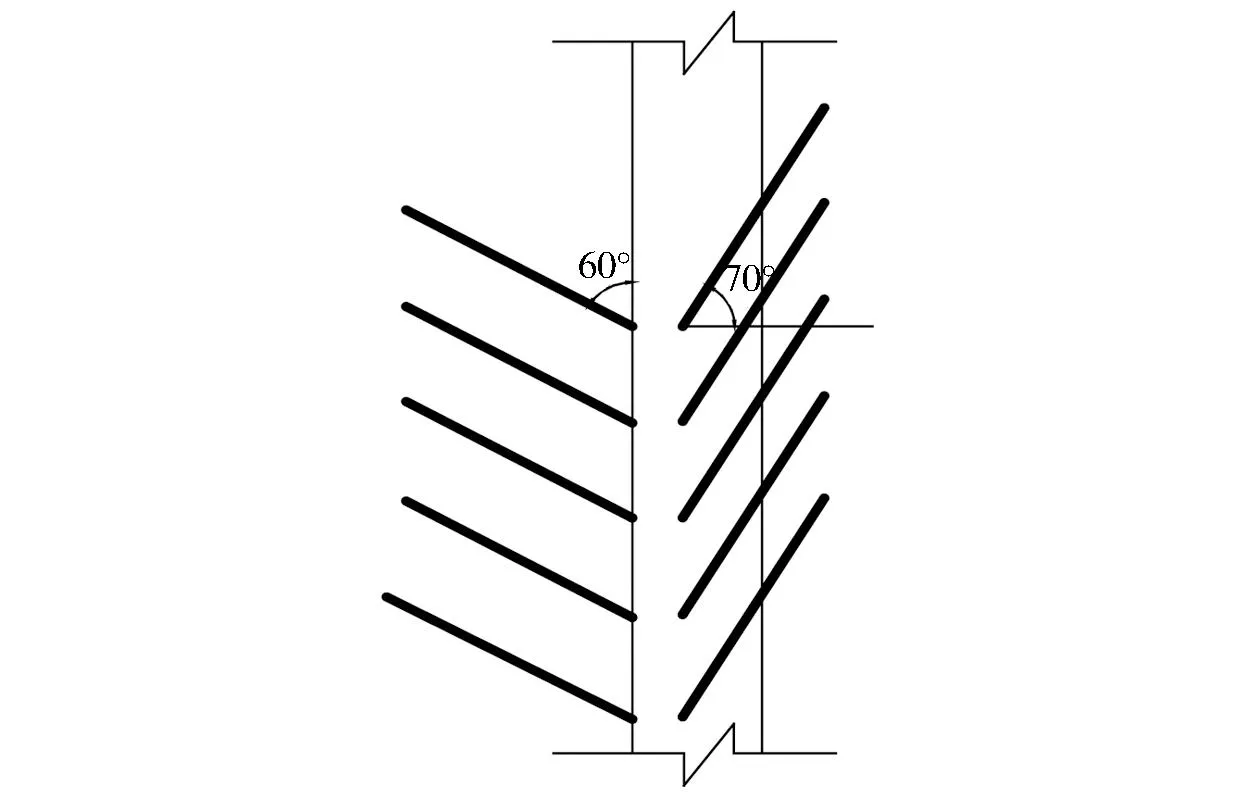

13092巷压裂钻孔双侧布置,如图3所示。煤柱侧钻孔在巷帮开孔,钻孔直径75 mm,位置距顶板0.3~0.5 m,深孔长度为40 m,倾角为60°~65°,孔间距为10 m,钻孔与巷道轴线方向夹角60°~65°;皮带侧钻孔在顶板开孔,位置距煤柱侧帮1.5~2 m,深孔长度为40 m,倾角为60°~65°,孔间距为10 m,钻孔与巷道轴线方向夹角20°[7]。

赵庄煤矿水力压裂切顶卸压试验自2022年6月7日开始,至2022年10月31日结束,共计试验长度约700 m。

(a) 剖面图

(b) 平面图图3 水力压裂钻孔布置图Fig.3 Borehole layout of hydraulic fracturing

2 煤柱应力实测分析

2.1 监测系统布置

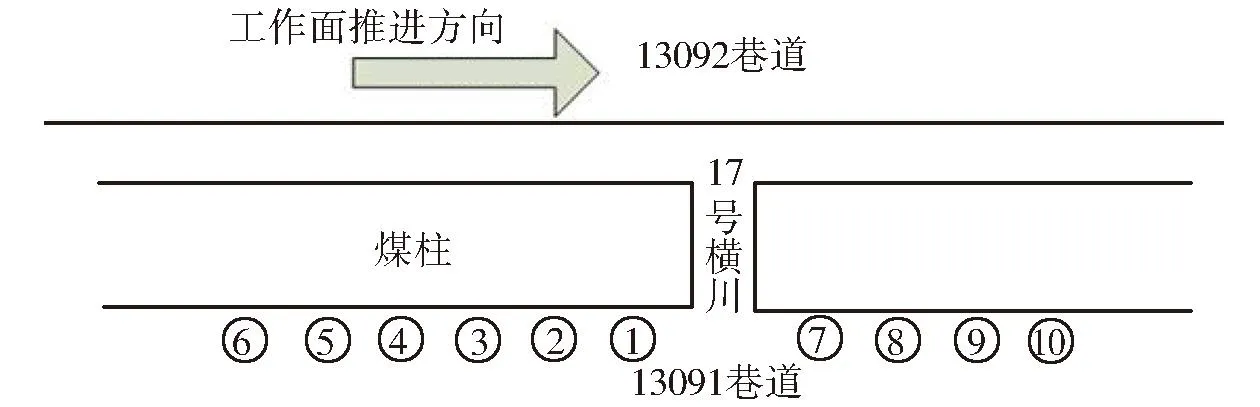

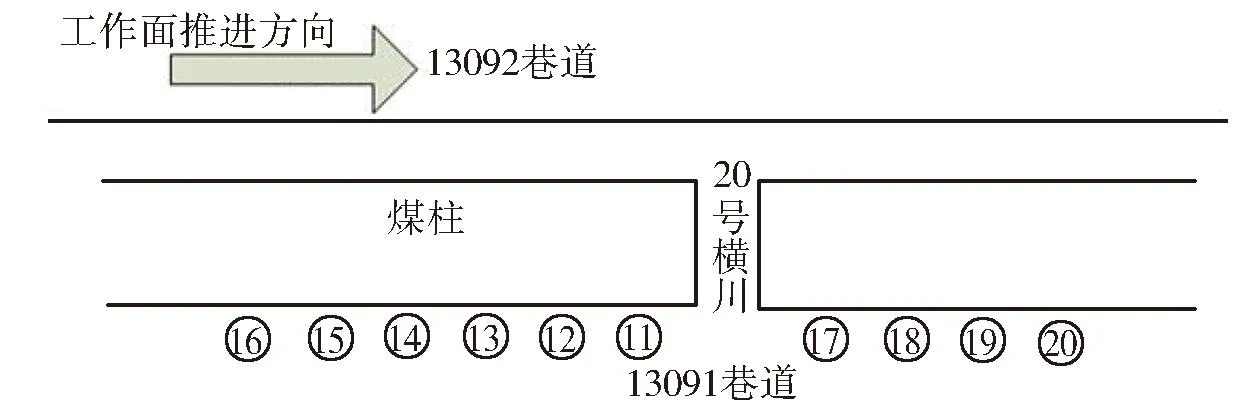

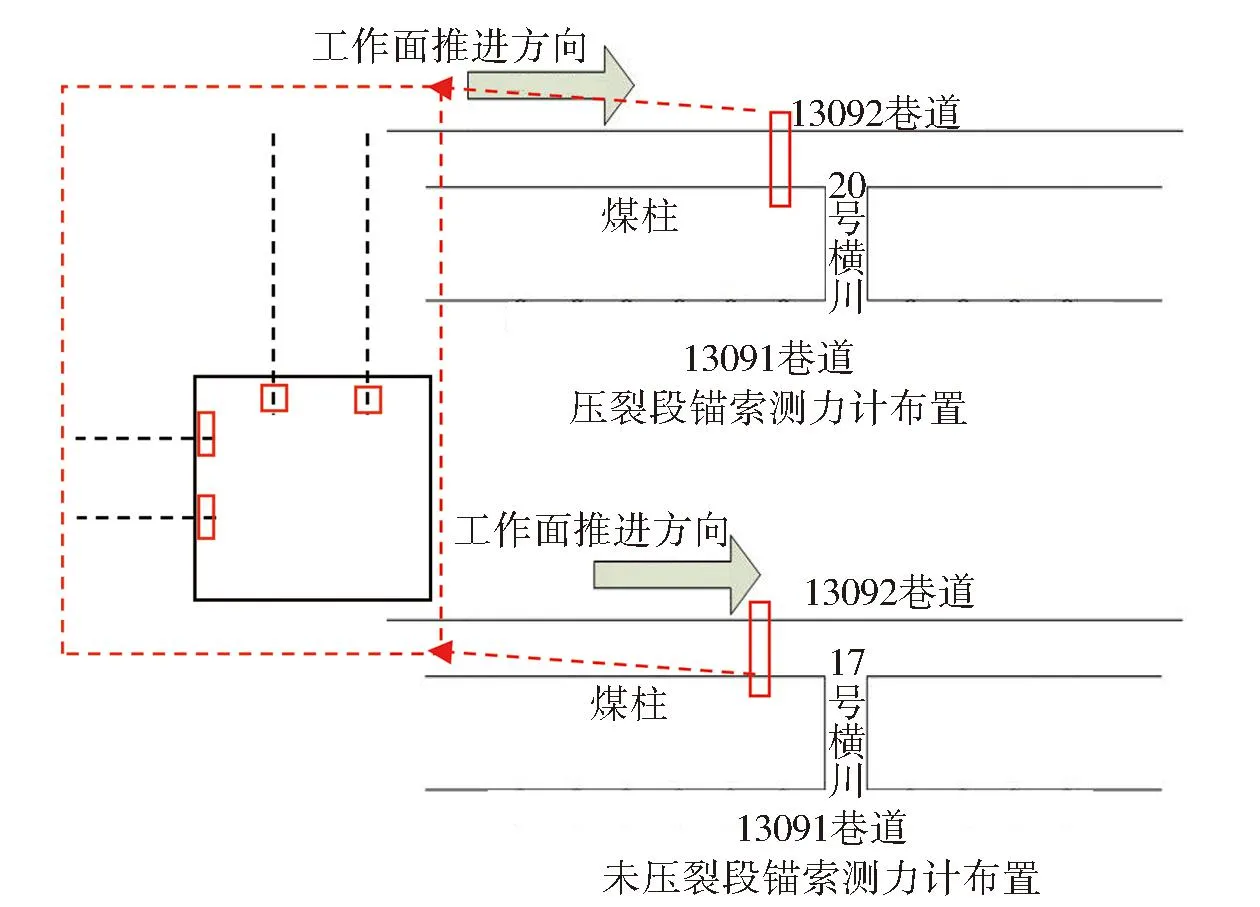

应力监测孔布置在13092巷与13091巷之间35 m煤柱中,在13091巷侧帮安装,间距2 m,钻孔孔口布置在距离底板1.5~2 m处,钻孔直径42 mm,测站布置如图4所示。

未压裂段共布置2组测站,第1组测站布置在13091巷17#横川东侧,安装6个钻孔应力计,孔深分别为5 m、7 m、9 m、11 m、13 m、15 m,编号为①~⑥;第2组测站布置在13091巷17#横川西侧,安装4个钻孔应力计,孔深分别为5 m、7 m、9 m、11 m,编号为⑦~⑩,如图4(a)所示。

(a) 未压裂段

(b) 压裂段

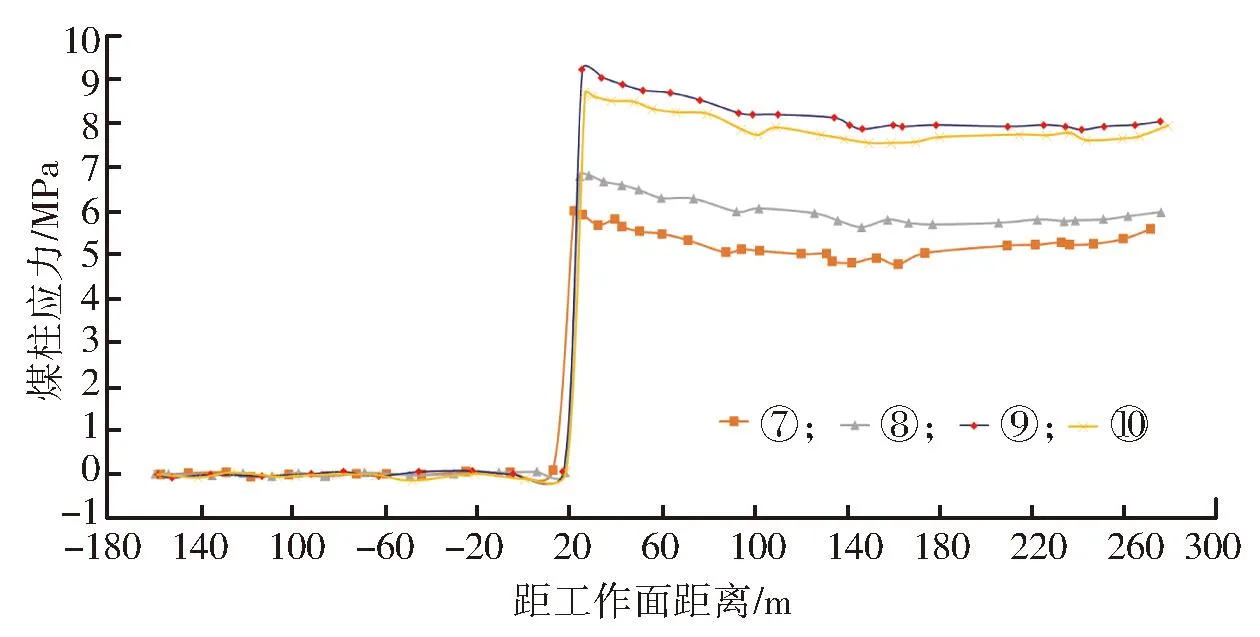

2.2 压裂试验段煤柱应力监测

压裂试验段煤柱应力变化曲线如图5所示。由图5可知,第1组测站(如图5(a)所示)在超前工作面50 m至滞后工作面50 m范围,煤柱应力普遍升高,其中9 m深度的应力增长幅度最大;在滞后工作面50 ~150 m,不同深度的煤柱应力计均达到峰值,5 m深度、7 m深度、9 m深度、11 m深度、13 m深度和15 m深度煤柱应力峰值分别为10.2 MPa、5.5 MPa、10 MPa、9.5 MPa、9 MPa和8.4 MPa。第2组测站(如图5(b)所示)在超前工作面50 m范围内,煤柱应力普遍升高且达到峰值,5 m深度、7 m深度、9 m深度和11 m深度处煤柱应力峰值分别为5.9 MPa、6.8 MPa、9.3 MPa和8.7 MPa。

(a) 第1组测站煤柱应力监测曲线

(b) 第2组测站煤柱应力监测曲线图5 压裂试验段煤柱应力监测曲线Fig.5 Coal pillar stress monitoring curves in fracturing test section

2.3 未压裂试验段煤柱应力监测

未压裂试验段煤柱应力变化监测曲线如图6所示。

(a) 第3组测站煤柱应力曲线

(b) 第4组测站煤柱应力曲线图6 未压裂试验段煤柱应力监测曲线Fig.6 Coal pillar stress monitoring curves in unfractured test section

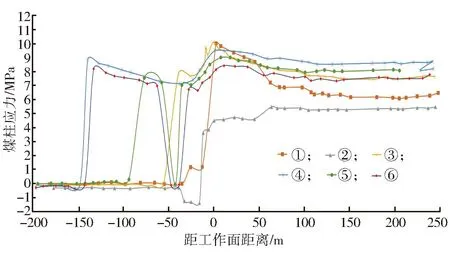

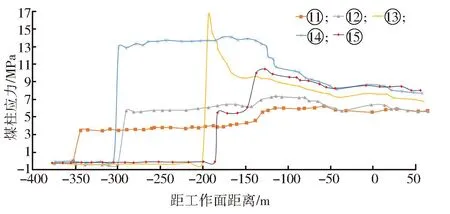

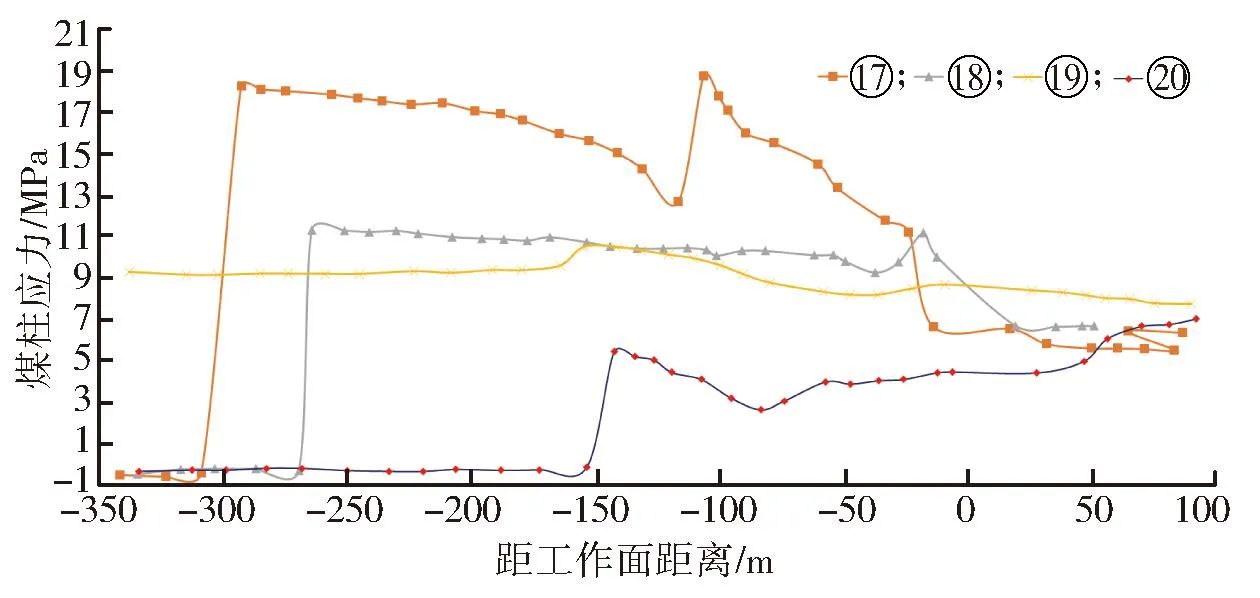

由图6可知,第3组测站(如图6(a)所示)在超前工作面50 m至滞后工作面50 m范围时,煤柱应力变化不明显;滞后工作面50 m以后,煤柱应力普遍升高,其中11 m深度的应力增长幅度最大,涨幅顺序依次为孔深11 m,13 m,9 m,7 m,5 m;在滞后工作面180~350 m,煤柱应力达到峰值,达到峰值的顺序依次为孔深13 m,9 m,7 m,11 m,5 m。其中5 m深度、7 m深度、9 m深度、11 m深度、13 m深度应力峰值分别为6.2 MPa、7.5 MPa、16.9 MPa、14.3 MPa和10.5 MPa。可以看出,随着钻孔深度的增加,煤柱应力峰值也随之增大,孔深11 m时达到最大,随着孔深的进一步增加,煤柱应力峰值反而降低。

第4组测站测试结果(如图6(b)所示)在超前工作面50 m至滞后工作面50 m范围时,煤柱应力变化不明显;滞后工作面50 m以后,煤柱应力普遍升高,其中5 m深度的应力增长幅度最大,涨幅顺序依次为孔深5 m,7 m,9 m,11 m;在滞后工作面150~300 m,不同深度的煤柱应力计达到峰值。

由上述分析可知,与未压裂相比较,水力压裂后煤柱中应力峰值得到显著降低,峰值点与工作面距离显著减小。这说明水力压裂切断了厚硬顶板,减少了悬顶长度,截断了应力传递路径,进而减小了悬顶作用于煤柱上载荷和传递的破断动载荷。

3 锚索受力分析

巷道打设锚索直径22 mm,长度4.3 m,1×19股高强度低松弛预应力钢绞线,极限拉断力560 kN,延伸率7%,预紧力250~300 kN;顶板锚索长度7.3 m,间距1 400 mm,排距1 000 mm;巷帮锚索长度4.3 m,间距1 100 mm,排距1 000 mm[8]。在压裂段和未压裂段布置锚索受力在线监测测站,分析锚索受力情况。

3.1 压裂试验段锚索受力监测

压裂段共布置4个锚索测力计,位置在20#横川以东10 m;2个顶板锚索测力计,2个帮锚索测力计,如图7所示,监测曲线见图8。

图7 锚索测力计布置示意图Fig.7 Anchor dynamometer arrangement

(a) 帮锚索监测曲线

(b) 顶板锚索监测曲线图8 压裂段锚索受力监测曲线Fig.8 Stress monitoring curves of anchor cable in fracturing section

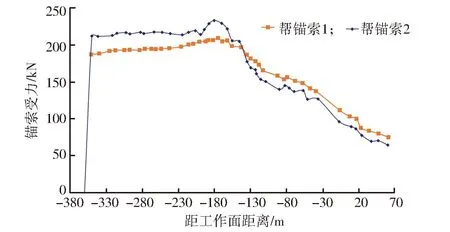

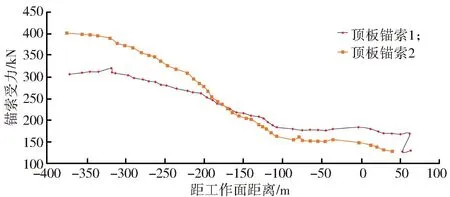

图8中压裂段,受工作面回采动压影响,帮、顶锚索均出现受力增加的现象。图8(a)中,帮锚索1在超前工作面60 m至滞后工作面380 m范围内,受力先由75 kN增加至210 kN,后下降至191 kN,然后突然下降至0;帮锚索2受力先由66增加至233 kN,后下降至212 kN。图8(b)中,顶锚索1在超前工作面240 m至超前工作面200 m范围内,受力由172 kN增加至175 kN;顶锚索2受力由172 kN增加至194 kN。

3.2 未压裂试验段锚索受力监测

未压裂段共布置4个锚索测力计,位置在17#横川以东15 m;2个顶板锚索测力计和2个帮锚索测力计,如图7所示,曲线如图9所示。

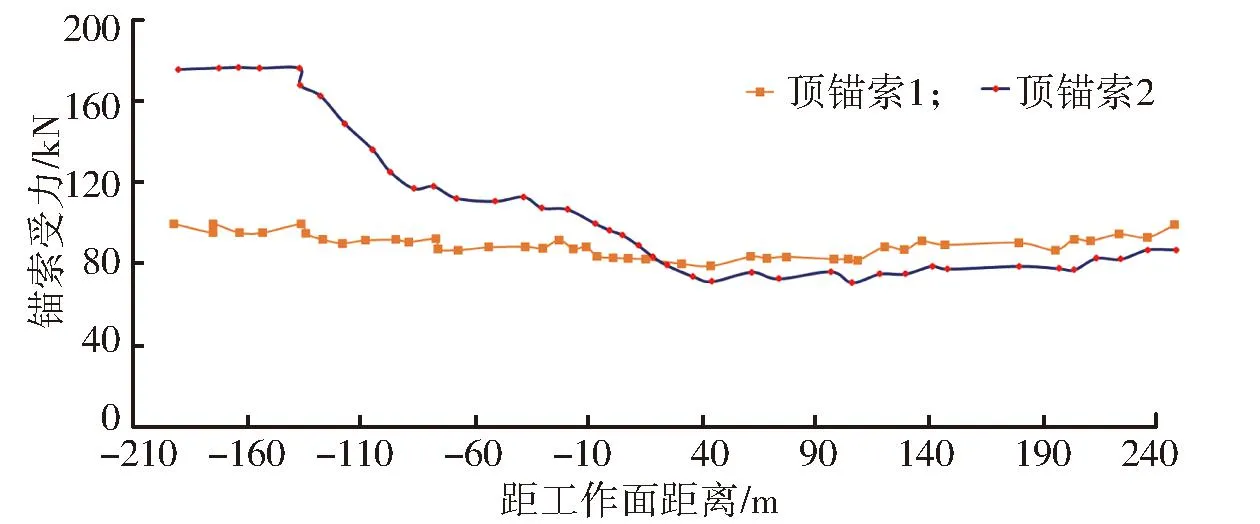

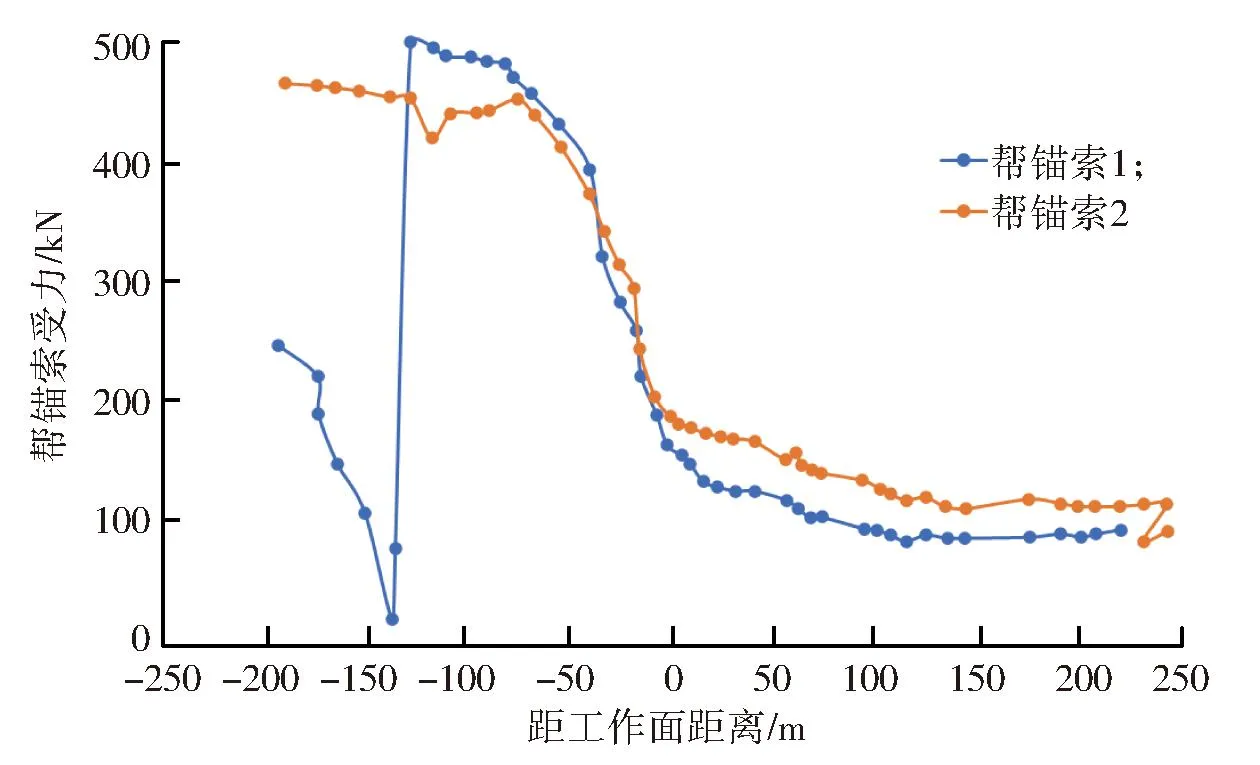

图9中,与工作面距离减小,帮、顶锚索均出现受力增加的变化。图9(a)中,帮锚索1在超前工作面240 m至超前工作面200 m范围内,受力由116 kN增加至467 kN;帮锚索2受力先由92 kN增加至498 kN,后突然下降到0,然后缓慢增加至257 kN。图9(b)中,顶锚索1在超前工作面60 m至滞后工作面380 m范围内,受力由168 kN增加至313 kN;顶锚索2受力由129 kN增加至406 kN。

(a) 帮锚索监测曲线

(b) 顶板锚索监测曲线图9 未压裂段锚索受力监测曲线Fig.9 Stress monitoring curves of anchor cable in unfractured section

分析可以看出,顶锚索和帮锚索在水力压裂后受力均远小于未压裂情况。实施压裂后帮锚索受力峰值为233 kN、顶锚索受力峰值为194 kN,而未压裂下帮锚索受力峰值为498 kN、顶锚索受力峰值为406 kN;水力压裂条件下帮锚索、顶锚索受力峰值点到工作面约为150 m,未压裂下顶锚索受力峰值点到工作面约为380 m。说明水力压裂显著减少了顶板和巷帮锚索受力,巷帮作为复用巷道围岩主要承载体,卸压对巷帮受力的改善效果更明显,确定的水力压裂工艺参数具有适应性,应用效果良好。

3.3 切顶卸压后巷道变形情况

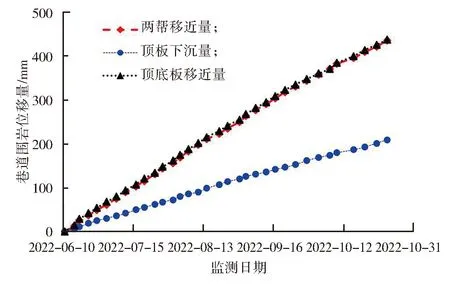

在对巷道实施水力压裂卸压后,布置测站对巷道变形情况进行监测,巷道变形情况如图10所示。

图10 巷道变形实测Fig.10 Roadway deformation measurement

图10中巷道顶板下沉量为209 mm,底鼓量最大为229 mm,两帮移近量最大为436 mm;压裂区巷道变形相对于未压裂区巷道变形降低了50%~60%。

压裂后煤柱垂直应力峰值点在超前工作面50 m至滞后工作面50 m范围内,未压裂的煤柱垂直应力的峰值点出现在滞后工作面150 m~350 m范围。锚索受力均衡,未出现破断等情况,水力压裂大大改善了复用巷道应力环境,延长了服务年限,达到了复用要求。

4 结论

1)提出水力压裂采场应力调控机理:通过高压水扩展裂隙节理使厚硬岩层断裂,减小悬顶长度和切断应力传递路径,有效降低巷道围岩载荷,改善巷道应力环境,实现复用巷道围岩有效控制。

2)结合复用巷道条件,提出水力压裂切顶关键参数:钻孔直径75 mm,深孔长度为40 m,倾角为60°~65°,孔间距为10 m。

3)实施压裂后,帮锚索、顶锚索受力峰值为233 kN和194 kN,而未压裂下受力峰值分别为498 kN和406 kN;巷道顶板下沉量209 mm、底鼓量最大229 mm、两帮移近量最大436 mm,相对于未压裂区巷道变形降低了50%~60%;在滞后工作面50 m~150 m处煤柱应力峰值达到10.2 MPa,而未切顶在滞后工作面180~350 m处煤柱应力峰值达到16.9 MPa。卸压对巷帮受力的改善效果更明显,水力压裂在复用巷道围岩控制具有良好应用效果。