变频柜超温故障原因分析及处理措施

李 超,王津明,刘宏伟

(首钢京唐钢铁联合有限责任公司,河北唐山 063200)

引言

随着电力电子技术的进步,交直交变频调速的实际应用逐步趋于成熟,成为了现代电力传动技术的主要发展方向。交直交变频器不仅具有优异的调速和启、制动性能,而且效率高、节能效果明显[1],因此逐渐取代了传统滑差、变极及直流调速等调速系统,广泛应用于钢铁、有色冶金、化工行业。但受内、外因素,如运行环境、结构设计、运行工况、使用年限、人为操作等影响,变频器在使用过程中经常出现各种各样的故障,导致其运行稳定性和使用寿命大幅度降低。

1 运行情况简介

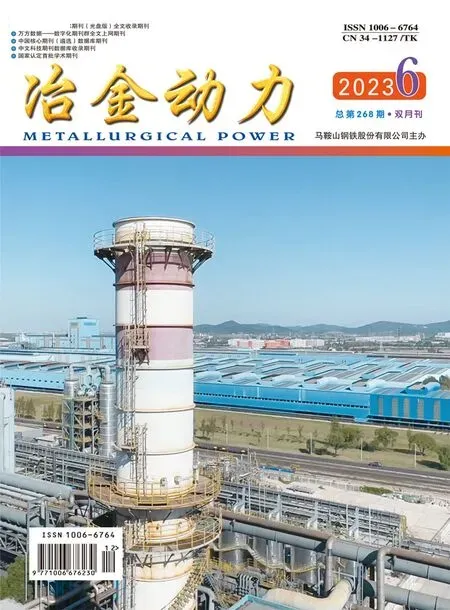

某工程项目采用机前富氧技术,离心机变频拖动应用于VPSA制氧工艺。系统配置4套机组,其中单套机组由1 台离心鼓风机、2 台离心真空泵构成,配套变频器采用共直流母线形式,共直流母线变频器系统图见图1。

图1 共直流母线变频器系统图

1#、2#机组变频器共用一个变频器室,3#、4#机组变频器共用一个变频器室,变频室内温度采用水冷空调内循环冷却。鼓风机、真空泵配套电机采用多绕组永磁同步电机,具体参数如下:

鼓风机电机:2 000 kW、690 V、150 Hz、660 A、3 000 r/min;

一级真空泵电机:1 600 kW、690 V、200 Hz、800 A、4 000 r/min;

二级真空泵电机:1 600 kW、690 V、170 Hz、800 A、3 400 r/min。

对应电机运行参数曲线见图2。

图2 鼓风机及一级、二级真空泵电机运行参数曲线

由图2 可以看出鼓风机及一、二级真空泵电机的运行特点均为周期性升、降速,接近13 s 为1 个循环。其中鼓风机频率调节范围在130~143 Hz 之间;一级真空泵频率调节范围在166~200 Hz 之间;二级真空泵频率调节范围在118~153 Hz之间。

2 故障现象及原因

4#机组额定工况运行时,一级真空泵跳机,现场检查发现变频器逆变侧一级真空泵1单元故障报警,报警信息为逆变单元超温,跳机温度显示为91 ℃。该变频器逆变单元超温报警限值设定为85 ℃、停机限值设定为90 ℃。

在前期调试及试运行阶段,该套机组变频器的2#真空泵逆变单元曾出现过温报警。由于同类型故障频繁出现,而室温又符合变频器运行环境温度要求,为了进一步找到超温现象产生的原因,对柜体结构,循环、散热形式和发热源进行分析。

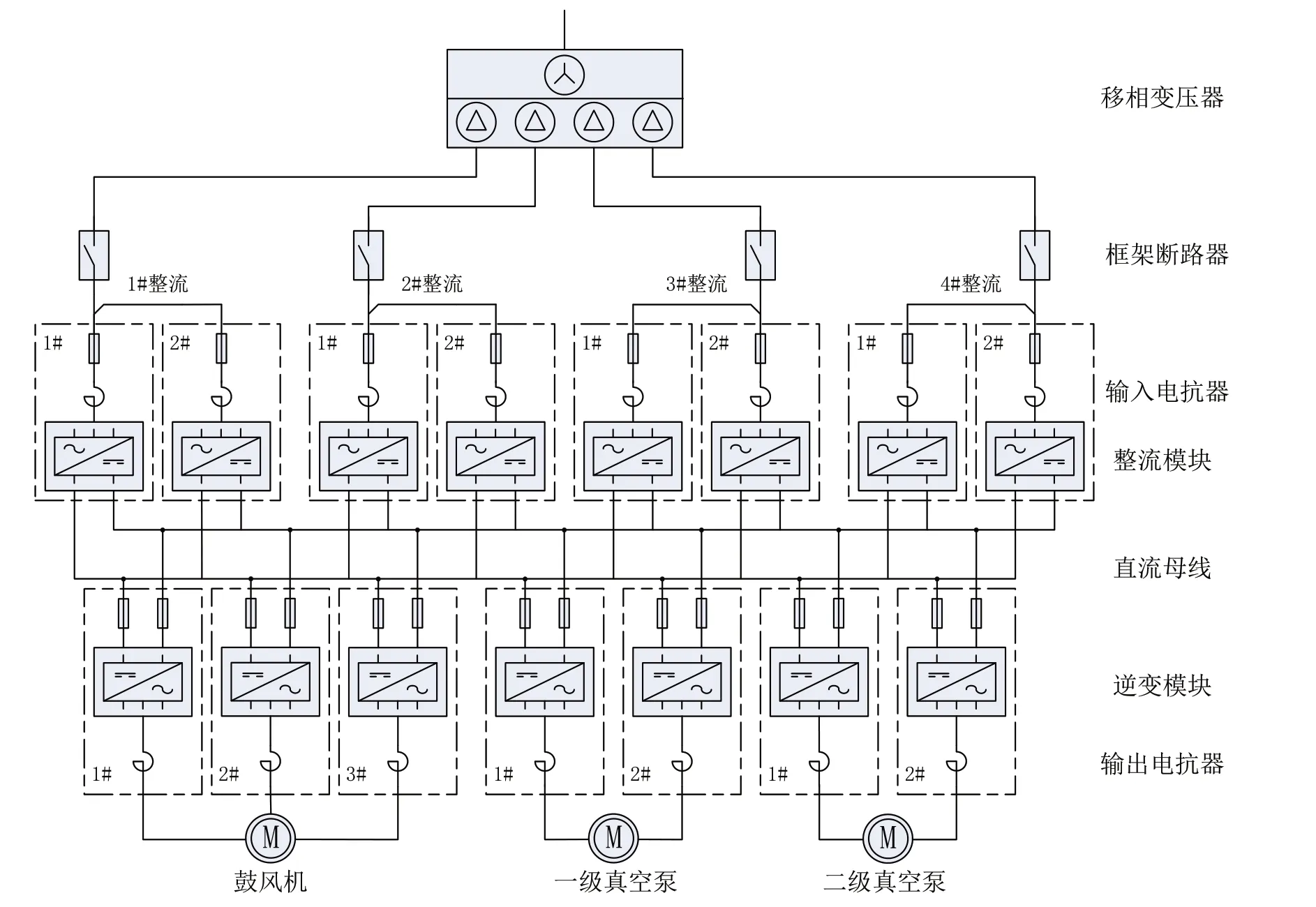

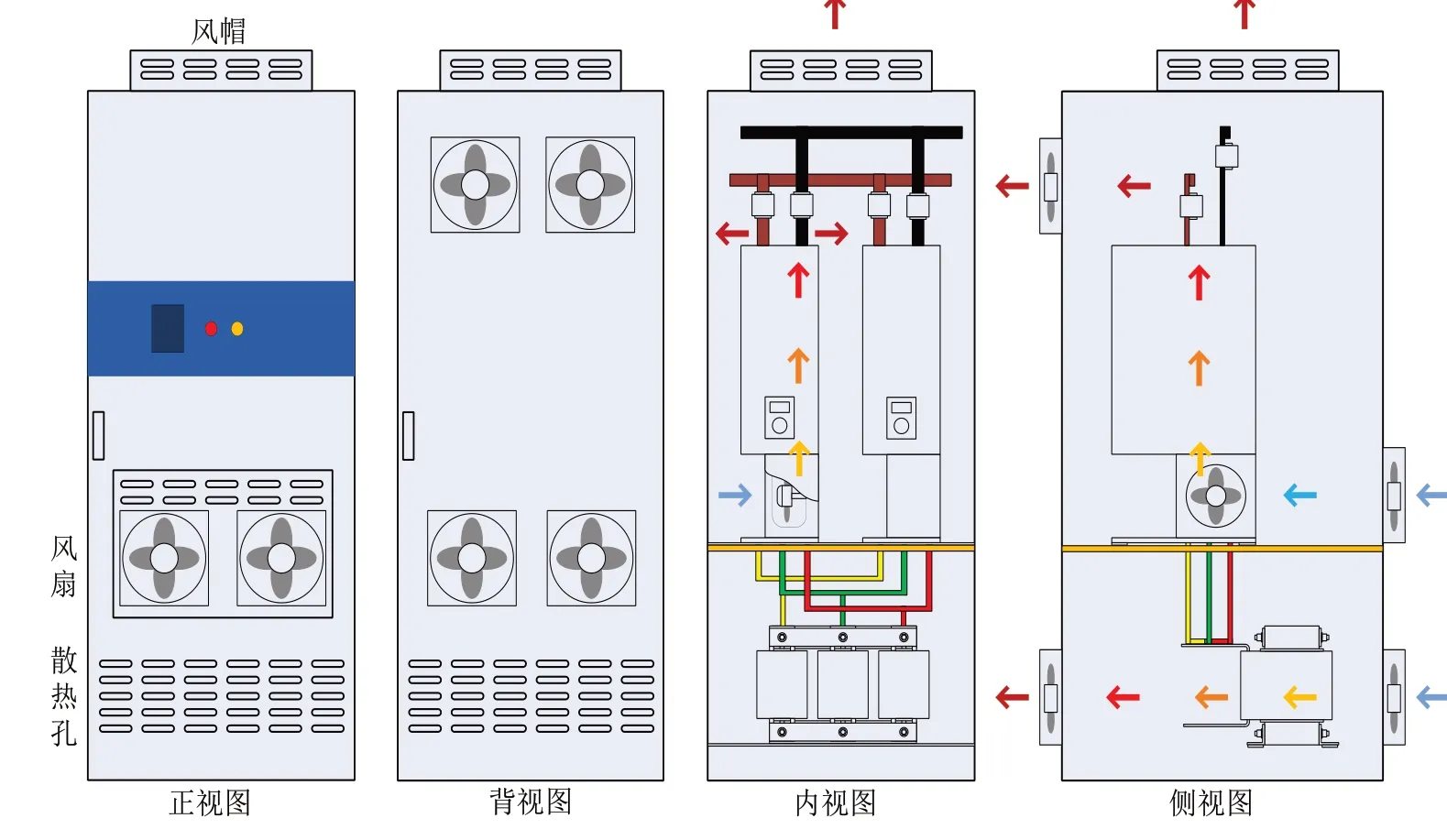

该变频柜柜体采用上、下结构布置,上半部分为共母线直流母排及整流或逆变单元部分,下半部分为交流母排及电抗器部分,采用下进下出电缆接线。具体结构及循环、散热形式见图3。

图3 变频柜柜体结构及循环、散热形式图

整流或逆变单元为集成式结构,可整体独立拆装,在整流或逆变单元底部安装有侧吸入式散热风扇。通过吸入周围冷空气,经可控硅散热片后从整流或逆变单元顶部排出,达到带走热量、冷却可控硅的目的。

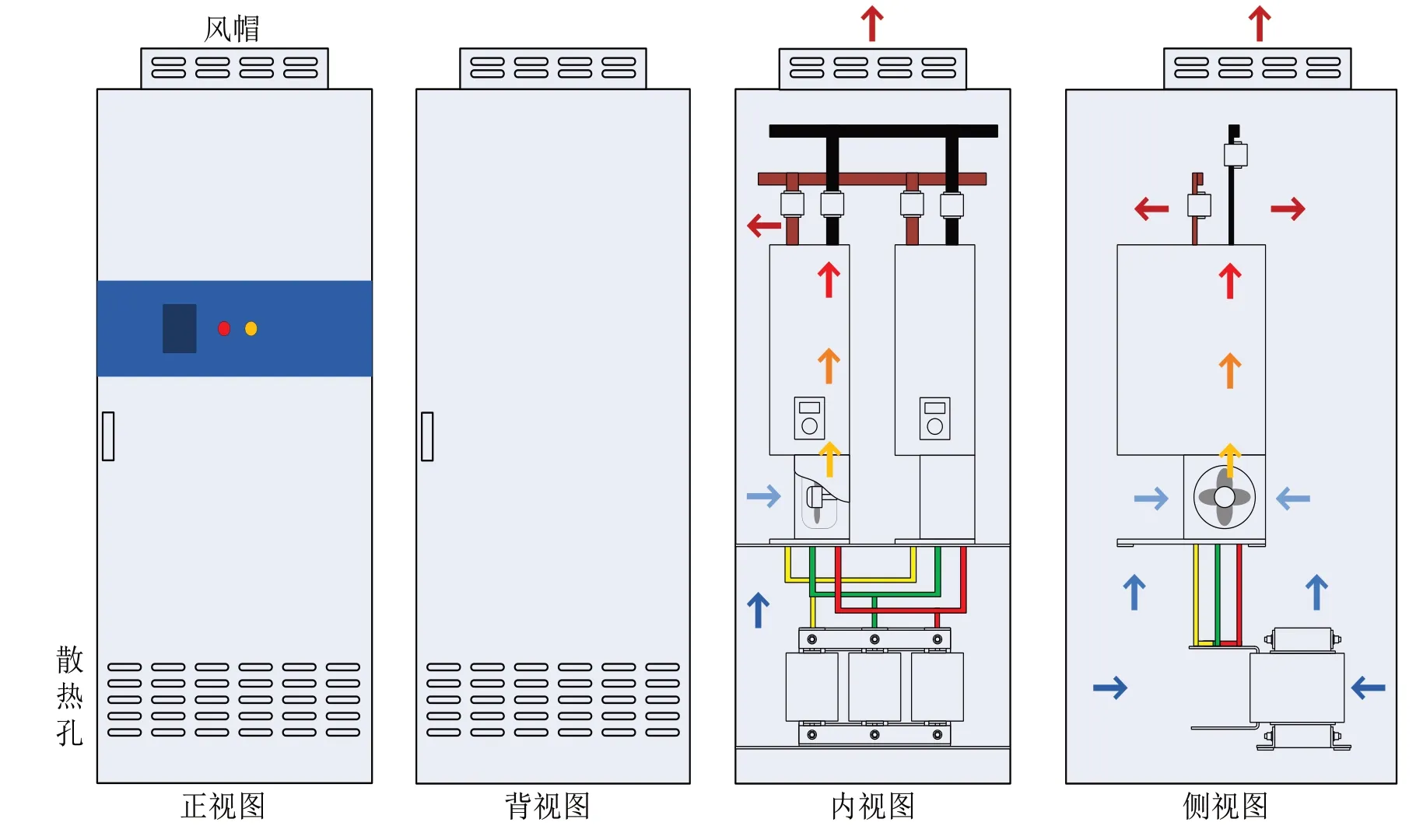

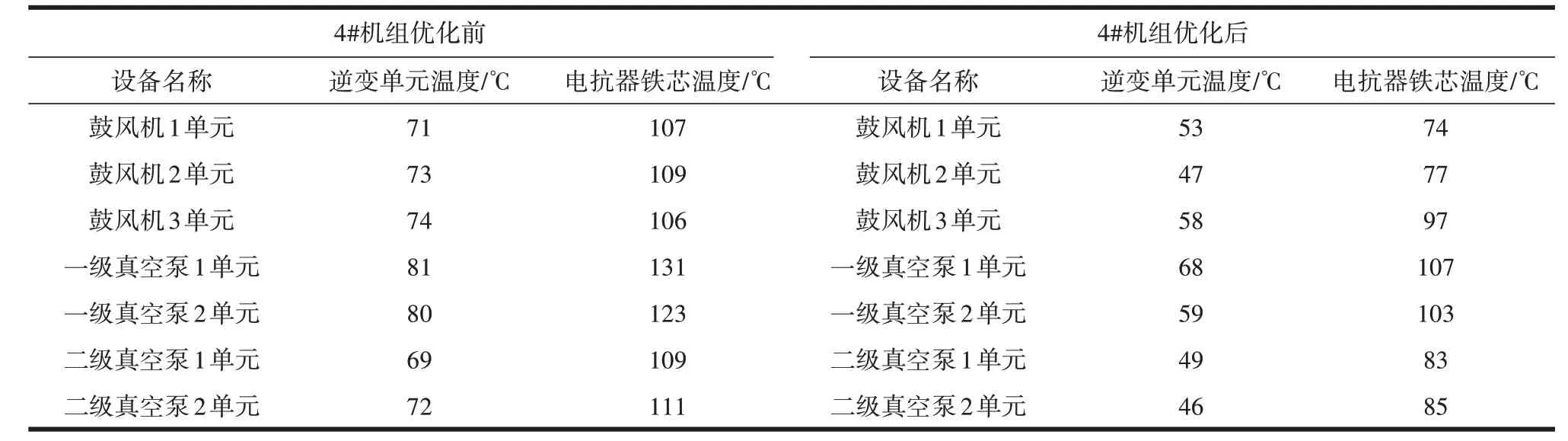

为了研究热量来源,对变频柜柜体内部主要产热元件及发热部位的运行温度进行统计,数值见表1。

表1 4#机组变频柜产热元件温度统计表

从表1可以看出整流或逆变单元的运行温度与电抗器温升明显成正比,而逆变侧电抗器的温升整体高于整流侧电抗器。通过数据分类比较,得出以下结论。

(1)逆变柜的电抗器温升整体明显高于整流柜的电抗器温升;

(2)逆变柜的柜内空间温度整体高于整流柜的柜内空间温度;

(3)柜体整体散热性能不良,无法及时将热量排出柜体外;

(4)整流和逆变单元从柜内吸入温度较高的空气进行换热后加剧单元热量累积。

依据上述结论,可知变频器整流、逆变单元出现过热故障的根本原因:一是电抗器运行发热导致柜体内部温度升高;二是变频柜散热系统无法将柜内热量排出,产生热累积效应。

由于现场工艺形式无法改变,且变频室环境温度满足其安全运行的要求。因此在不考虑外部运行环境因素的情况下,首先从电抗器的设计选型和制作工艺等角度,考虑如何降低电抗器自身的发热量,其次对变频柜柜体散热性能进行提升。

根据以往的工程经验,造成电抗器发热量大的原因,主要有以下几点。

(1)外部环境原因。如电流谐波含量大,尤其是高次谐波占比高的情况。此外变频器运行环境温度过高,或者是柜体散热循环不良,都是可能导致变频器输入、输出电抗器产生过热的原因[2]。

(2)选型原因。额定电流匹配小,是导致变频器电抗器出现过热的原因之一。另外,变频器的实际运行频率及其变化率与电抗器不匹配,也会导致电抗器出现过热,严重情况下,甚至可以导致其烧毁。

(3)设计原因。电抗器绕组线径过小、铁芯的材质、规格与实际应用工况不匹配等问题,也会导致变频器输入、输出电抗器出现过热。

(4)制造环节原因。如果电抗器在生产制造过程中,绕线紧密度低,或者浸漆不够均匀,那么在实际使用过程中,也会出现电抗器过热。

铁芯、线圈是电抗器最主要的发热源。铁芯在运行过中之所以会发热,是因为运行过程中产生的涡流和磁滞回线,会导致涡流及磁滞损耗的产生,并以热量的形式消耗掉。而线圈发热的原因是因为线圈电阻通电产生了热量。通过红外成像对一级真空泵、二级真空泵、鼓风机对应逆变部分的输出电抗器进行测量,结果显示主要的发热源在电抗器的铁芯部位,数据见表2。

表2 变频柜逆变侧电抗器频率、铁芯温度统计表

结合图1、图2 可知,整流侧输入电抗器定频50 Hz 运行,而逆变测输出电抗器根据负载的不同,工作频率在118~200 Hz 之间频繁变化。对比表1、表2的电抗器铁芯温度数据,直观表现为频率越高,发热量越大,电抗器温升与工作频率成正比关系,符合电抗器通低频、阻高频的特性。同时参考图2频率周期性变化的运行工况,直观表现为频率的变化率越高,电感的阻碍作用也越大。

根据上述的分析结果可知,将电抗器移出柜体既可以提升电抗器自身散热效率,也可以稳定变频柜的运行温度。在不考虑资金、场地等条件因素的前提下选择体积更大、散热性能更好的空心电抗器也未尝不是个优良的选择[3]。但目前运行工况、变频室结构已无法改变,因此上述措施均无法实施。鉴于电抗器磁芯损耗与磁性材料特性和工作频率等密切相关,涡流损耗与频率也有正比关系,因此降低电抗器铁芯的两种损耗成为唯一的有效降低电抗器自身温升的办法。

3 整改措施及实际效果

目前,虽然在柜体的前后柜门下部电抗器位置设计了散热孔,顶部也设计了风帽,但是这种对流散热效果并不理想。因此结合柜体内部结构以及发热部位,对柜体结构进行改造,可有效提升散热性能。

3.1 柜体散热不良的整改措施

(1)阻断空间散热。采用绝缘板将柜体分为两个区域,上部为变频单元区域,下部为输出电抗区域。分区后可有效对输出电抗区域热量进行阻隔,防止热量扩散至变频单元区域。

(2)强制通风散热。在输出电抗区域的前后方增加散热风扇,形成通风回路,加大进、出风量促进柜内热量的流动,从而将电抗器产生的热量带出到柜外。在变频单元区域的柜前端下部和柜后端上部增加散热风扇,借助整流、逆变单元可控硅自带的散热回路,将变频单元顶部排出的热风排到柜外。

上述增加的所有散热风扇均安装在柜体前后门上,改造效果见图4。

图4 变频柜改造后柜体结构及循环、散热形式图

3.2 逆变侧电抗器铁芯发热的整改措施

(1)高性能硅钢片。目前现场选用的铁芯材质(硅钢片)与实际应用工况不匹配,工艺需求导致变频器频繁调速控制,普通硅钢片不适应高频变化磁场。由于单位体积铁芯中的磁滞损耗正比于磁滞回线的面积,因此选择导磁性能良好,磁滞回线面积小的冷轧硅钢片来降低磁滞损耗。

(2)降低磁通密度。适当增加铁芯的有效面积可以降低磁通密度,但相应电抗器的体积和材料会增加。现场在满足变频柜现有空间尺寸的前提下,通过叠加冷轧硅钢片,增大了铁芯的有效面积,降低了磁通密度[4],具体尺寸对比图见图5。

图5 叠加冷轧硅钢片降低电抗器磁密前后对比图

(3)提升制造技术。具体措施有降低铁芯片的厚度来减少感应电流的损失;采用高性能铁芯片绝缘涂层;硅钢片加工时,顺着硅钢片的轧制方向裁剪,并对硅钢冲片进行热处理等[5]。

3.3 扩展温度监测上传功能

变频器功率单元及电抗器扩展温度监测上传功能。

(1)电抗器增加铂电阻温度传感器,通过连接PLC 模拟量输入模块,接入后台系统监测电抗器运行温度。

(2)变频器整流、逆变模块可输出整流、逆变功率单元运行温度,将该数字量信号接入PLC 数字量输入模块,上传至上位系统,监测功率单元运行温度,并设置报警程序,方便运行人员及时发现异常。

通过柜体结构改造,整流、逆变单元的运行温度明显下降。电抗器热成像显示铁芯温度由原先最高的130 ℃左右降低至100 ℃左右,发热和散热问题得到有效解决,具体数据见表3。

表3 优化前后的变频柜产热元件温度对比统计表

4 结论

通过分析变频柜超温故障的原因,提出了解决电抗器及柜体散热的措施,并通过现场改造,切实改善了变频柜内运行环境。同时指出了变频器及配套设备选型要与生产工艺紧密结合,完善设备的选型、设计、制造、验收等环节,才能避免此类故障的发生。