小口径子弹装配性能评估与试验技术研究

陈晶晶 赵金库 赵玉峰 朴春华 王成恩

(1. 上海交通大学 机械与动力工程学院,上海 200240;2. 黑龙江北方工具有限公司 黑龙江牡丹江,邮编 157000)

0 引 言

随着军事战略与战争要求的变革,现代军事装备对装备质量提出了越来越高的要求,而枪弹作为一种基础、必要的军事装备,我国在生产枪弹方面虽然能够达到使用要求,但在产量、良品率和枪弹质量等重要指标上还未很好地兼顾到。

在现代军事环境中,弹药不仅需要确保操作人员的安全,还必须在有效射程内精确打击目标,并产生足够的杀伤效能和穿透效果。子弹的杀伤效能和穿透效果主要由拔弹力决定,而拔弹力要达到一定标准,要求药量和结构过盈量同时达到标准。子弹的精确性又需要保证制造的形状精度、同轴度误差和全弹长误差等多个因素。

国内对子弹性能研究主要集中在理论计算、仿真分析等方向。2005年陈连基于正态分布的概率模型对简单的厚壁圆筒进行了过盈连接的可靠性分析,并分析了过盈量、配合直径和配合长度对过盈连接的可靠性的影响[1]。钱俊松根据弹性力学基本假设、拉梅公式以及结合处的边界条件,推导出拔弹力与过盈量之间的关系[2]。

综上所述,尽管国内对武器装备的需求不高,但新时代的军事战略要求未来实际使用的武器弹药有足够的可靠性。而国内目前对小口径弹药的研究还不够完善,本文综合试验系统设计、关键性能指标研究和完备的实验方案,为小口径弹药的研究、性能评估提供了一套完整的体系。

1 装配性能试验系统设计

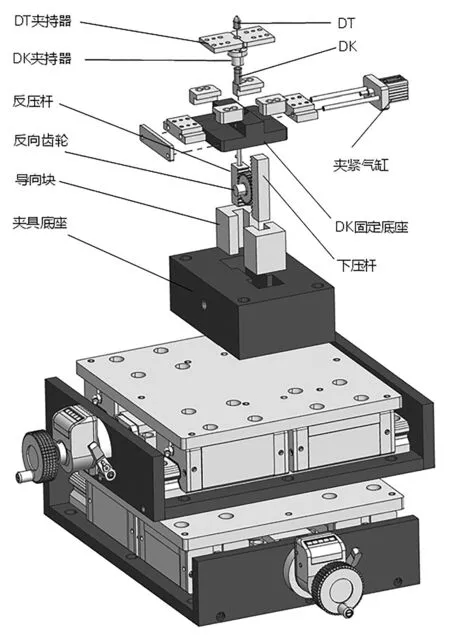

图1所示为装配性能试验系统设计方案。该方案由执行系统、多功能验证调整模组、控制系统、下位机、上位机等组成。执行系统主要实现压装运动和夹具运动;多功能验证调整模组主要实现被测试件的装夹定位,正反压装转换,偏心调节等功能;控制系统包含了整机的供电,执行系统的驱动控制,两侧的光电安全防护及各种必要的传感器控制;下位机实现运动控制、压装力控制、速度控制及位置控制等驱动控制指令的上传下达,同时进行人机交互和安全防控接口控制;上位机通过图形化的控制界面能够清晰简单地实现实验参数的设置,并进行实验数据的统计分析。

图2为小口径子弹装配性能试验方案的传动系统,包含多功能夹头、夹紧模组、偏心调节机构、反压机构等。

图2 装配性能评估传动系统

多功能夹头和夹紧模组用于对弹头、底火、弹壳的装夹定位,可实现不同型号的小口径弹药的压装试验;偏心机构可实现夹紧模组在水平X、Y方向的调节,能够验证偏心对压装性能的影响。弹头夹持器用于弹头的夹持定位,弹壳夹持器用于弹壳的夹持定位,夹紧气缸用来驱动弹头夹持器和弹壳夹持器的夹紧松开。为了得到弹头的拔弹试验数据,多功能验证调整模组内部还设计了一套齿轮齿条的反压机构,通过伺服压机的压头作用于下压杆,驱动反向齿轮转动,从而带动反压杆向上运动,将弹头向上顶出,实现弹头与弹壳的分离。忽略齿轮齿条传动机构摩擦力的情况下,伺服压机所施加的力即等于将弹壳与弹头分离所需的力。

2 试验流程设计

试验流程如下页图3所示。

图3 小口径弹药智能制造验证试验流程

实验具体步骤:

材料准备:模拟小口径子弹的材料选用H68黄铜,以基孔制制造一批过盈量不同的模拟弹头和弹壳,每个过盈量制造数量不小于50个,过盈装配生产误差不高于0.005 mm。

试验设计与准备:针对试验内容制定试验计划。完成相应设备的调试准备工作。并对设备状态进行校准,在启用压机前先要手动调试进行机械寻零,使压头达到机器出厂设定的零点,并测量机械零点与弹头顶端之间的距离,作为空行程。在做好以上准备后需要用网线将机器与上位机连接,设置好对应的IP与掩码,以实现上位机对压机的控制与数据的导出。根据调试阶段测量的空行程距离,设置相应的空行程速度为100 mm/s,工作行程速度为10 mm/s,为避免错误工况导致实验设备损坏,设置压机上限压力为5 kN。

根据不同试验内容,将不同规格的弹头分装,在压装之前对同一规格的弹头使用马克笔进行1~10编号,依次进行压装。首先将导向机构松开,将弹壳放入弹壳限位孔,再通过伺服气缸闭合导向机构,放入弹头,将压机调至运行模式,关闭本地锁,按下启动按钮,压机将根据设定的程序对子弹进行压装,每完成一次压装压头会按设定的回程速度回到压装原点,最后松开导向机构,将压装好的子弹取出并放入对应的分装袋中。

试验一:小口径弹药装配过程中过盈量与压装力的规律研究

选择一系列过盈量下的弹头和弹壳,在保证同轴度足够高的工况下,以0.1 m/s的压装速度进行正常流程的压装实验,每个过盈量的弹头和弹壳进行十次以上的压装实验,记录压装好的子弹的编号及其过盈量,并导出对应数据,分析其压装力位移曲线。

试验二:小口径弹药装配过程中弹头同轴度与压装力的规律研究。

选择某一过盈量的弹头和弹壳,并将压头设置几个偏心量,然后依据正常压装流程进行压装实验,记录相应偏移量下的压装曲线,并提取出最大压装力,将其与无偏下的标准过盈量压装曲线进行对比分析,从而判断同轴度误差对应力分布的影响。

试验三:弹头与弹壳装配过程中某一过盈量下的最大压装力与拔弹力的对应规律研究。

拔弹装置的功能实现是通过一个齿轮齿条装置实现的。在工作面上有一下压杆,它作为一个齿条,通过反向齿轮传导压力来推动另一端的一个从动齿条,从动齿条作为反压杆,当压机对下压杆施加压力时,反压杆就会向上运动,通过未封闭的弹壳底部对弹头施加向上的压力,由于弹壳顶端被限位,当压机的压力逐渐增大到拔弹力时,弹头就会慢慢被顶出,此时压机的压力就等于相应的拔弹力。拔弹测试首先需要将工作平面平移到压头与下压杆对齐的工位,并重新测量压头与下压杆顶端之间的距离,由于空行程和工作行程都有所改变,所以需要重新设定程序,使压头在接触下压杆后缓慢施加压力将弹头顶出。该实验根据动摩擦系数与静摩擦系数相对恒定的比例来研究最大压装力与拔弹力之间的对应关系。

试验四:变速验证试验

变速压装实验的目的是测试压装速度对成弹质量——主要是全弹长误差的影响,控制过盈量、摩擦力和接触长度不变,将压装速度作为唯一变量对子弹进行压装,设置四个不同压装速度的程序,并在压装后对子弹进行编号及测量成弹的全弹长。

数据处理:压装的历史曲线储存在W500_NCFK的SD卡中,当需要使用历史曲线信息时,可以使用查找和导出功能实现。历史曲线信息通过程序号来分类保存数据,导出数据时根据实验类别将数据分别导出至过盈量实验、变速实验、拔弹实验的文件夹中。

数据分析: 根据实验数据曲线,结合仿真分析,对小口径弹药压装机理模型进行试验数据分析。

3 试验数据统计分析

3.1 实验一:不同过盈量验证试验

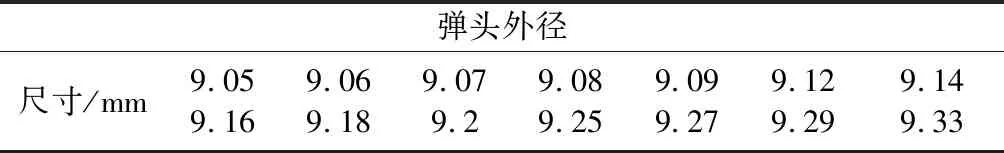

分别对0.02 mm、0.04 mm、0.06 mm、0.09 mm、0.11 mm、0.13 mm、0.15 mm、0.17 mm过盈量下的弹壳和弹头组合进行编号后开展压装试验,根据操作标准依次压装制定的弹头,并在压装后对数据进行导出。在导出后使用曲线处理软件对得到的数据进行分析。使用H68黄铜为原材料制成弹头和弹壳,采用基孔制配合方法,以弹壳内径9.03 mm为基准,通过制造不同外径的弹头来控制弹头与弹壳配合的过盈量,所测试弹头外径如表1所示。

表1 弹头外径尺寸数据

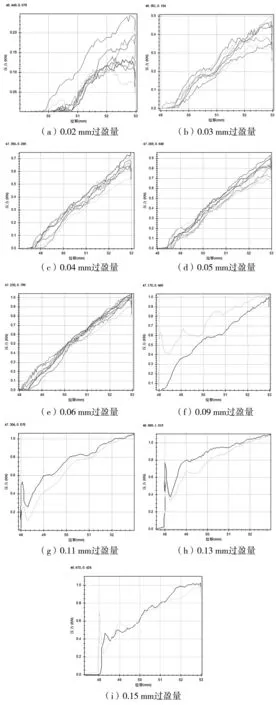

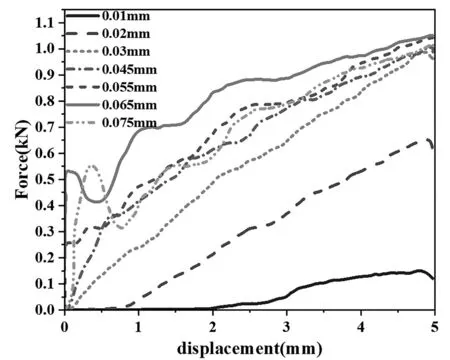

不同过盈量下压装力-位移曲线如图4所示。

图4 不同过盈量压装力-位移曲线

对上述相同过盈量的曲线的数据进行处理,计算出每个过盈量下的均值线,即将每个坐标点以x轴为基准取y的平均值,列在同一个图中进行比较,如图5所示,可以发现:

图5 压装力-位移曲线均值线对比

① 0.02~0.06过盈量之间,压装力位移曲线的斜率增加的幅度很大。

② 0.11~0.17过盈量之下,压装力位移曲线斜率及最大压装力均不再增加。

③ 压装起始阶段,大过盈量下的力反应突变情况更加显著。

上述实验现象①证明了在弹性变形阶段增加过盈量可以显著增加压装力,以使拔弹力随着过盈量的增加而快速增加。实验现象②证明了当过盈量超过一定界限时,拔弹力不再随着过盈量的增加而显著增加,说明材料已经开始发生了塑性变形。实验现象③证明了大过盈量时,弹头和弹壳接触初期就会发生较大的应力集中,且过盈量越大应力集中越明显,更加容易产生材料的破坏。

3.2 实验二:偏心压装试验

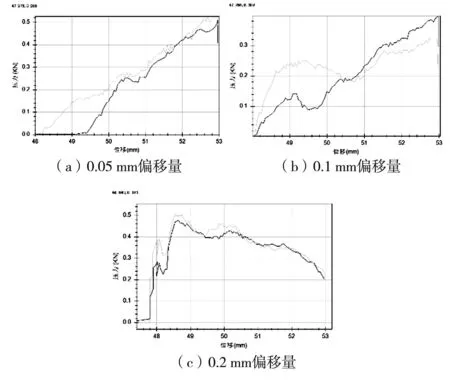

设置标准过盈量为0.03 mm,偏心量分别设置为0.05 mm、0.1 mm、0.2 mm,对相应的弹头进行压装,记录并分压装曲线,不同偏心量下压装力-位移曲线如图6所示。

图6 同过盈量不同偏心量压装曲线

表2所示为0.03 mm过盈情况下不同偏心量的最大压装力。从上数据分析可以发现,对比无偏心量的标准压装曲线,有偏心量的最大压装力变化幅度非常小,对比同等过盈量增量下的最大压装力变化,偏心量对压装力的变化造成的影响几乎可以忽略。

表2 不同偏心量下最大压装力

但同时可以看到在0.2 mm偏心量下的实验结果出现了压装力先增大到最大值后再慢慢减小的情况,这个情况与过盈量实验下的大过盈情况类似,都是因为材料发生了破坏从而产生了压装力随接触面积降低的情况,在实际生产情况中应该尽量避免这种情况的发生。

3.3 实验三:拔弹力试验

对不同过盈量的弹头和弹壳进行编号,再依次对其进行无偏压装,记录数据并导出后切换程序、切换压机工作位置后依据原有编号依次对子弹进行拔弹,拔弹后将对应的弹头和弹壳保留,并记录拔弹力数据。

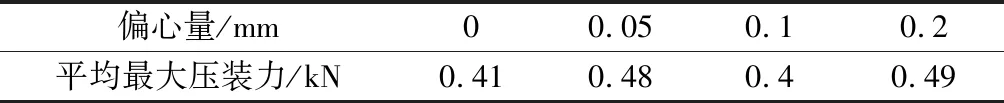

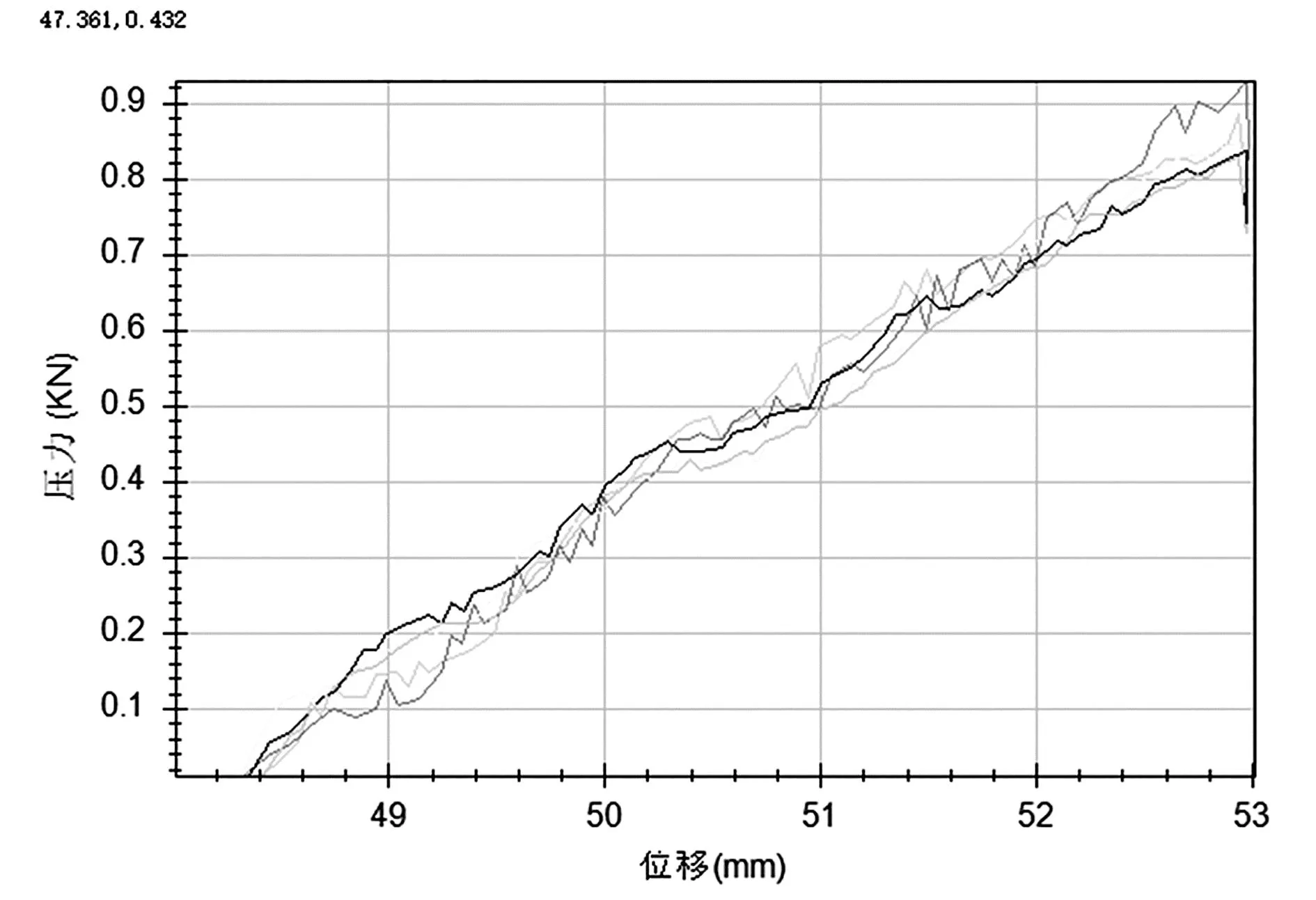

以过盈量为0.05 mm的弹头和弹壳压装为例进行验证,图7为过盈量为0.05 mm配合的压装力曲线。图 5-7为过盈量为0.05 mm配合的拔弹力曲线。

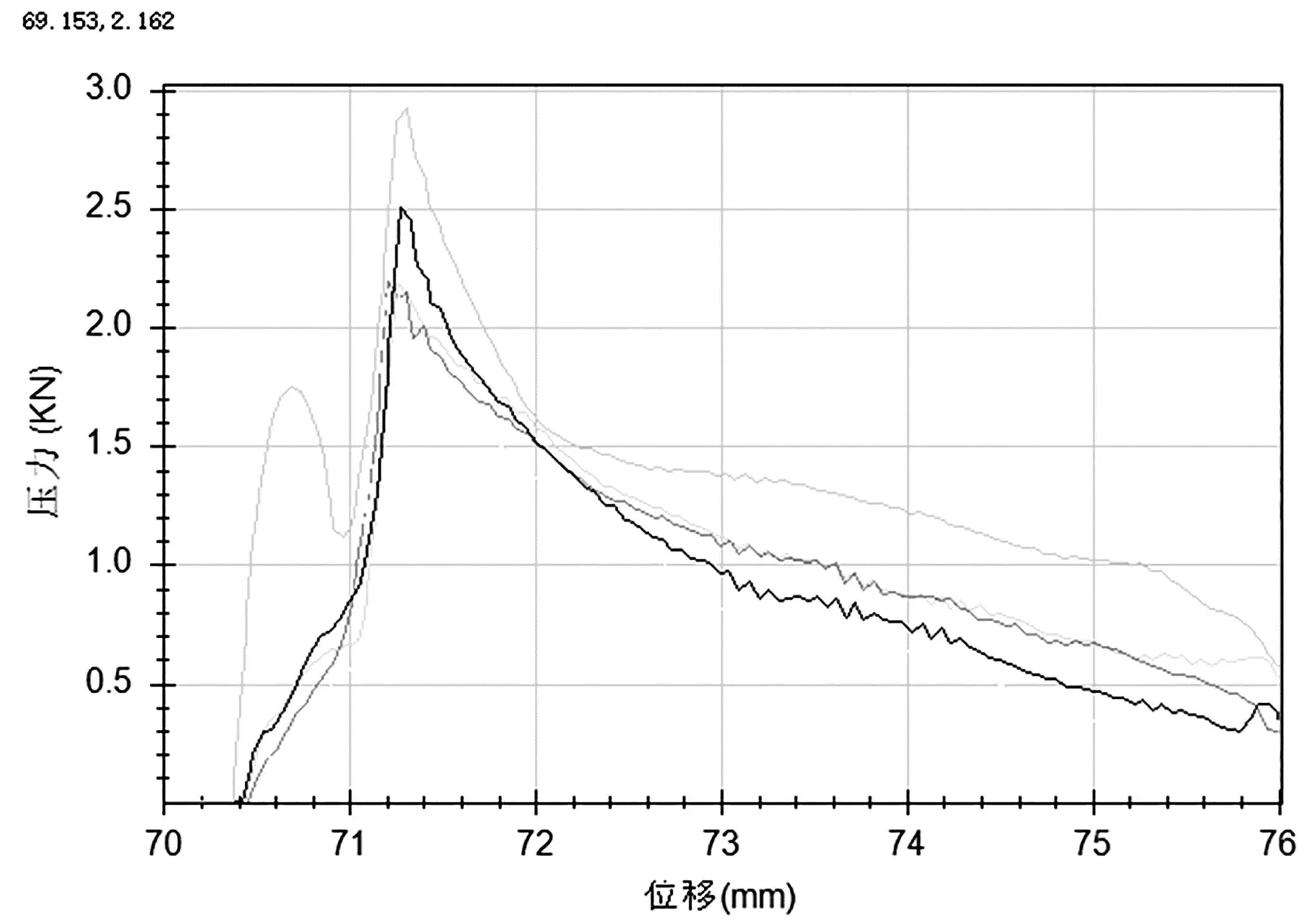

图7 过盈量为0.05 mm配合的压装力曲线

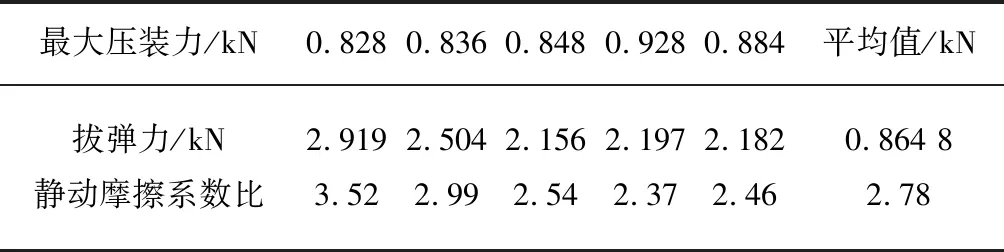

图8 过盈量为0.05 mm配合的拔弹力曲线

可以明显看到压装阶段的曲线基本呈线性增长,且峰值为0.8 kN~0.9 kN,而拔弹阶段的曲线呈先快速上升,再缓慢下降的趋势,这证明了拔弹过程的机理是压头接触弹头底后开始施加力,当力缓慢增长直至达到拔弹力后,弹头和弹壳开始发生相对移动,此后由于接触长度的不断减小,相应的摩擦力也开始不断减小。

通过试验数据整理分析,最大压装力与拔弹力对应关系如表3所示。

表3 最大压装力与拔弹力对应表

对最大压装力、拔弹力及两者的比值进行分析,最大压装力和拔弹力之间的比值即为弹壳材料与弹头材料间的静动摩擦系数之比k=2.78。

3.4 实验四:压装速度对全弹长误差试验

对过盈量为0.02 mm的弹头和弹壳进行变速压装,通过编写压机的压装程序来实现不同速度的压装。0.02 mm过盈量的弹头和弹壳进行编号,依次使用10 mm/s、20 mm/s、50 mm/s、100 mm/s、150 mm/s、200 mm/s的压装速度各进行10次压装,再对压装好的子弹进行全弹长测量,综合最大与最小值,得到如下页表4数据。

表4 不同压装速度全弹长测量数据表

从实验结果可以看出,在低速压装的情况下,全弹长误差基本能控制在1%以内,而随着压装速度的增加,全弹长误差与压装速度呈很强的正相关性。

4 结 语

本文主要根据小口径弹药装配过程中所涉及的关键机理,设计了小口径弹药智能压装试验验证系统,并结合弹头压装试验过程对该系统的使用进行了详细说明。通过本试验系统,能够以获取弹头与弹壳最大允许同轴度偏差,为弹头压装设备的压头部分与定位部分机构的同轴度设计提出具体的指标要求;通过弹头压装试验,能够获得弹头与弹壳压装的运动规律,不仅为弹头压装设备的设计提供运动学和动力学设计所需基础参数,对压装设备的动力选型、机构设计、稳定性校核、振动控制提供数据,而且为弹头压装生产效率的提升和压装质量的提高提供所需的数据支撑;通过拔弹力试验,可以获得弹头与弹壳装配过盈量与拔弹力的关系,进一步为小口径弹药的设计提供数据支撑。本系统还可作为一个通用的试验平台,为新产品的设计测试提供原始数据。