煤焦油加氢技术研究进展*

葛庆,张军,廖俊,张钢强,2**,李东升,孙朋涛,马春梅

(1. 新疆宣力环保能源股份有限公司,新疆哈密 839300;2. 新疆大学化工学院,新疆乌鲁木齐 830017)

随着国民生活水平的不断提高,我国已逐渐成为液体燃料消耗大国。目前,液体燃料主要来源于原油加工,而我国原油资源相对短缺,原油进口占比较大。据国家统计局数据,2021 年我国原油消费总量达到7.12 亿t,其中进口量达到5.13 亿t,对外依存度约为72%。我国煤炭资源相对丰富,大力发展煤直接和间接制油等相关技术,既可以使煤炭得到高效利用,提高其附加值,同时还可以降低我国原油对外依存度,减少环境污染[1-4]。

煤焦油是煤炭热解时的副产物,主要由烃类、酚类、苯类等有机化合物组成,具有一定的原油性质[5-6]。煤焦油按生产温度可分为高温煤焦油(HCT)、中温煤焦油(MCT)和低温煤焦油(LCT)三类[7-8]。我国煤热解副产煤焦油数量巨大,2021 年我国煤焦油产业产能约3677 万t,其中高温煤焦油产能达到了2627 万t[9]。高效利用煤焦油是一种降低我国石油依存度的方法,具有深远的意义,也是当代研究的热点。

1 煤焦油加工工艺

煤焦油的组分较为复杂,据报道,煤焦油中已经分离出来的物质超过500 种[10]。除含有大量的烃类、苯类等物质,还包含有少量硫、氮、氧等杂原子的呋喃、氧茚、咔唑、吲哚、亚砜、噻吩和喹啉等[11]。煤焦油的高效利用可通过如下几种途径[12-15]:①使用特定技术专项提取特定物质,形成精细化工艺;②以氢气为反应物,实现煤焦油催化加氢,生产特定、清洁的液体燃料;③以煤焦油中重组分为原料,生产炭黑、针状焦、沥青等物质。煤焦油加氢是我国煤焦油高效利用相对成熟的工艺,而我国煤焦油加氢主要集中在西北地区,且煤焦油加氢原料主要以中低温煤焦油为主。据统计,2021年我国煤焦油加氢总产能达到982.8万t,主要集中于西北地区,该地区煤焦油加氢产能约730万t/a,约占煤焦油加氢总产能的74%[16]。

2 煤焦油加氢原理

煤焦油是一种含有N、S、O、C、H 等元素的复杂混合有机物质,分子中存在C=C、C—S、C—O、C—N、C=N、C=O 等化学键[17],因此,煤焦油加氢是在催化剂作用下,在一定的氢油比下[18-19],一种具有复杂化学反应的工艺。煤焦油加氢所涉及的反应可概括为以下3 类[20-21]:①C 与S、O、N、C 所形成的键的断裂;②不饱和键的饱和;③开环和缩合。不同的化学键反应速率各不相同,研究发现,煤焦油加氢反应过程中,多烯烃和多炔烃首先发生加氢反应,其次为硫和氧的脱除、单烯烃饱和以及脱氮反应,然后为芳香环加氢饱和反应,最后为开环反应[22]。煤焦油加氢后的产物包括烷烃、NH3、H2S 和H2O 等。

3 煤焦油加氢研究现状

煤焦油加氢技术最早由德国化学家弗里德里希·贝吉乌斯于20 世纪初研究发明,并且在20 世纪30 年代实现工业化应用[23],随后苏联、匈牙利、波兰等国家也加入煤焦油加氢研究行列。20 世纪60~80 年代,由于石油加工技术的不断发展,对煤焦油加氢技术的研究几乎处于停滞状态,但仍有一些国家根据自身的需求对煤焦油加氢技术进行了相关研究。我国对煤焦油加氢技术的研究始于20 世纪50 年代,随着我国煤热解技术的不断发展和能源安全意识的不断提高,煤焦油加氢技术在我国得到了快速发展,已向低反应压力化、大型化、自动化方向发展,同时也在反应机理、反应动力、反应技术等基础理论方面,稳定操作、长周期运行等工艺控制方面以及催化剂、设备等材料方面等进行了相关研究[24-25]。

3.1 工艺路线

煤焦油加氢工艺主要由煤焦油预处理工段和催化加氢工段两部分组成。煤焦油预处理工段主要是对影响加氢段催化剂活性和工艺稳定操作的物质进行去除或者改性,目前工业上煤焦油预处理工段主要有以下3 种工艺[26-27]:①蒸馏工艺;②把胶质和沥青等超重组分变成焦炭的延迟焦化工艺;③先加入特定物质再进行过滤的新型全馏分预处理工艺。催化加氢工段采用的加氢工艺根据反应器形式的不同可分为固定床、悬浮床和沸腾床等[28]。

3.1.1 预处理+催化加氢

由于煤焦油中的组分复杂,因此预处理是煤焦油加氢中必不可少的单元,不同的预处理工艺具有不同的优缺点。

3.1.1.1 蒸馏+催化加氢工艺

蒸馏是依据物质沸点不同而对物质进行分离,因此蒸馏是一种可对煤焦油有效净化的方法,研究发现360 ℃为煤焦油蒸馏的最佳分割温度[29]。当温度高于360 ℃时,不仅会将煤焦油中的部分重组分蒸馏出来,严重影响催化加氢反应的稳定运行,同时还增加了系统能耗,进而增加运行成本。蒸馏工艺采出分为塔顶轻馏分、塔侧线中馏分以及塔底沥青质,不同的物质进入催化加氢工段不同的加工位置,蒸馏+催化加氢工艺见图1。该工艺能较好地去除煤焦油中的金属、盐分和重组分,所得的煤焦油对催化加氢影响较小。运行数据显示,采用该工艺的加氢装置稳定运行周期长(大于1 年),然而采用该工艺的煤焦油利用率较低(约为70%),经济效益相对低,产品性能指标较差。该工艺主要应用于规模较小的煤焦油加氢装置,国内采用该工艺的企业有中煤龙华哈尔滨煤化工有限公司(5 万t/a)、黑龙江宝泰隆煤化工公司(10 万t/a)、内蒙古庆华集团(10 万t/a)、神木鑫义能源化工有限公司(20万t/a)、神木双翼化工有限公司(16 万t/a)等。

图1 蒸馏+催化加氢工艺示意

3.1.1.2 延迟焦化+催化加氢工艺

延迟焦化技术是一种从重组分中再次分离相对轻组分,进而提高焦油利用率的工艺。经过蒸馏后的重组分首先去焦化系统,温度控制在450~560 ℃,通过断裂、缩合、碳化反应生产焦炭,焦化塔顶产生一定的轻组分,抽取出的轻组分去催化加氢进行反应[30]。延迟焦化+催化加氢工艺见图2。该工艺虽能保证加氢装置稳定运行周期长(大于1 年),但该工艺的煤焦油利用率低,生产的焦炭附加值较低,同时该工艺较复杂,整体效率较低。国内采用该工艺的企业有榆林华航能源有限公司(40 万t/a)、神木天元化工有限公司(50 万t/a)、府谷东鑫垣化工公司(50 万t/a)等。

图2 延迟焦化+催化加氢工艺示意

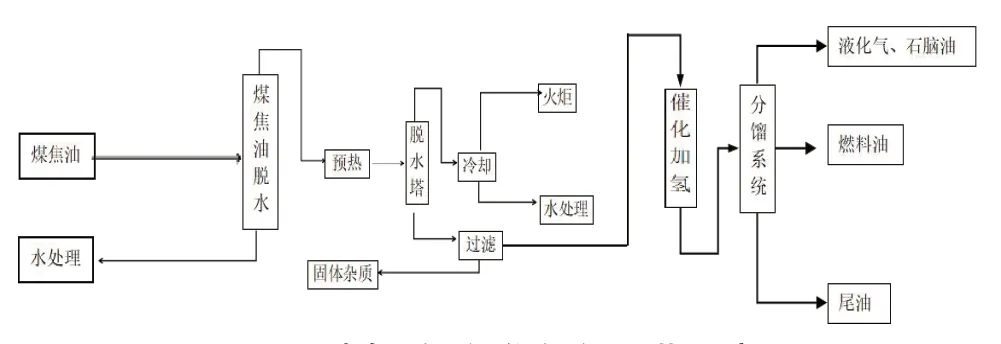

3.1.1.3 全馏分+催化加氢工艺

全馏分预处理技术通过加入相关添加剂,利用络合、吸附及聚合等反应去除影响煤焦油催化加氢工段操作的金属离子和喹啉不溶物等有害物质[31],同时可对煤焦油中的沥青质加以利用,从而大大提高了煤焦油的利用率。全馏分预处理工艺包括分离系统、加热系统、脱金属系统和脱水系统等,全馏分+催化加氢工艺见图3。该工艺大大提高了煤焦油的利用率,是煤焦油加氢的新方向。据有关报道,煤焦油的利用率可以达到99.5%,特别是胶质和沥青的利用率分别达到99%和98%,同时该工艺具有流程短、产品品质高、附加值高、能耗低等特点,但是由于进入加氢装置的重组分较多,具有所需要的催化剂种类较多、氢耗高、催化剂易结焦、运行周期短等缺点。国内采用该工艺的企业有神木富油能源科技有限公司(66.8 万t/a)、新疆宣力环保能源股份有限公司(50 万t/a)、府谷东鑫垣化工公司(50万t/a)等。

图3 全馏分+催化加氢工艺示意

3.1.2 床层类型

不同的催化反应器形式适用于不同的催化加氢工艺,煤焦油加氢工艺中最常采用的是固定床反应器。采用固定床的催化加氢工艺可用于处理低胶质、低沥青质的煤焦油或煤焦油加氢精制、改质阶段[32]。催化剂与原料混合后同向进入反应器底部,所形成的床层被称为悬浮床,悬浮床可分为均相和非均相两大类,由于其反应几乎处于等温状态,悬浮床也被称为等温床。悬浮床对原料的要求不严格,产品质量稳定,且对胶质、沥青质有一定的吸附和渗透作用,降低床层结焦的概率,因此在煤焦油加氢中主要处于预加氢阶段[33]。沸腾床的特点是催化剂不会随液相反应体系一起流出,只在反应器中处于流动、均匀分散状态。该类床层的实用性广,可较好地解决煤焦油加氢中催化剂结焦、堵塞问题,但是该类床层中催化剂易于磨损,需要经常补充催化剂,产品中可能还有一定的催化剂成分,经济及环保效益较差[34]。

现阶段,煤焦油加氢中逐渐采用耦合床代替单一床。沸腾床与固定床耦合工艺是由中国石化大连石油化工研究院开发的具有完全知识产权的一种煤焦油加氢方法,该工艺采用的STRONG 沸腾床打破了国外公司对该类加氢技术的垄断。该工艺的进料为全馏分煤焦油,通过初步加氢,可大幅降低原料中氧元素、硫元素、残碳、重金属和甲苯不溶物的含量,同时对烯烃等进行一定的饱和,大大降低了固定床的结焦概率,提高了煤焦油的利用率[35]。悬浮床与固定床耦合工艺的技术难点为悬浮床,德国最早对该耦合工艺进行研究,20 世纪50 年代煤炭改制技术(VCC)悬浮床+固定床耦合技术开发成功。该工艺可以较好地处理煤焦油中的沥青和胶质,提高煤焦油的转化率和利用率。我国煤炭科学研究总院通过不断研究,发明了一种非均相催化的煤焦油悬浮床,原料选取分馏所得的重油,在温度为320~480 ℃,反应压力8~19 MPa,氢油比500~2000的条件下进行加氢反应,得到轻质油,而悬浮床所产生的尾油又会与原料一起返回原料进口,形成循环[36]。目前,延长石油煤焦油加氢项目采用了悬浮床与固定床耦合技术。

3.2 加氢催化剂研究

催化剂是煤焦油加氢技术的重要组成部分,煤焦油加氢催化剂的研究早已系统化,已经开发出多种类型的煤焦油加氢催化剂。工业应用的煤焦油加氢催化剂通常为负载型催化剂,由载体和活性组分两部分构成。载体除了提供骨架支撑增强机械强度外,还起到均匀分散活性组分的作用,甚至可以提供B 酸和L 酸等酸性点位,可成为开环、裂化和异构等的活性中心[37]。采用不同载体的加氢催化剂会产生不同的效果,煤焦油加氢催化剂常用的载体有Al2O3、SiO2、分子筛、MOF 以及相关碳基材料[38]。加氢催化剂的活性组分以贵金属和过渡金属两大类为主,其中贵金属代表为Pt、Pd、Ru,该类贵金属的还原态才具备催化性能,而在高温下或者与原料中的某些元素发生反应会失去活性,并且该类催化剂价格昂贵,在大规模化工生产中应用较少。过渡金属具有独特的d 轨道,某些特定元素可以解离氢气分子起到加氢作用,目前研究最多的过渡金属为Co、Mo、W、Ni,该类金属所形成硫化物、碳化物、磷化物、氮化物等均具有一定的催化活性[39]。加氢催化剂大多以多金属元素掺杂为主,通过研究发现过渡金属的硫化物中Mo 的催化活性最强,其次为W,因此这两种元素是加氢催化剂中必不可少的元素,而加入Ni、Co 可以提高Mo、W 的催化性能,但Ni、Co 的催化性能较弱[40]。

3.2.1 活性组分的研究

合成方法的不同会对催化剂的性能有所影响,常用的催化剂合成方法有沉淀法、浸渍法、混合法、离子交换法和熔融法等[41]。不同的金属比例会产生不同的加氢效果,孟欣欣等[42]以γ型Al2O3为载体,Ni/W 物质的量比0.786,使用等体积浸渍法制备出5 种金属负载量不同的催化剂,通过研究发现5 种催化剂均具有较高的催化活性,但是脱氮和脱硫趋势有所不同。催化剂的加氢脱氮能力随WO3负载量的增大呈现先增大后下降趋势,当WO3负载量(w)为24%时出现最大峰值;加氢脱硫能力随WO3负载量的增大而增加。胡乃方等[43-44]首先在CoO 与MoO3恒定比的条件下,以γ-Al2O3为载体,采用分步浸渍法,以不同浓度的磷酸溶液对催化剂进行改性,得到5 种不同含磷催化剂并对其进行性能测试,发现当催化剂中P2O5的质量分数为4.16%时,脱硫效果最佳,达到96.98%;P2O5的质量分数为8.83%脱硫效率最低。随后,在P2O5质量分数4.16%的最优条件下,研究了不同的P 改性方式对催化剂加氢脱硫性能的影响,发现P 首先改性载体,然后依次负载Mo、Co 所得到的催化剂脱硫效果最佳。Yang 等[45]以质量分数15%、20%和25%的MoO3,研究了两步法和一锅法合成的NiMo催化剂的催化性能,从形态表征结果来看,一锅法适合制备MoO3含量高且比表面积大的NiMo 催化剂,而两步法却适合MoO3含量低、孔径大的NiMo 催化剂。而且还发现,当MoO3的质量分数达到25%时,活性金属会在催化剂表面聚集,导致活性位点降低。但是从煤焦油加氢脱硫性能来看两步法更适合。Pan 等[46]以Ni 为基础金属元素,采用浸渍法制备出Ni-M/SiO2(M=Ce,Co,Sn,Fe)二元金属催化剂,对所制备的催化剂进行加氢脱氧(DDO)研究,研究发现,掺杂稀土元素Ce 的催化剂脱氧效果最好,脱氧效果由单Ni 元素的58.8%提高到77.4%,这主要是由于Ce 的加入影响了镍原子的电子分布及其在载体表面的原子排列。Yang等[47]采用初湿浸润法制备了一系列不同MoO3含量的NiMo/Al2O3-USY 催化剂,通过表征和对低温煤焦油加氢裂化(LTCT)的催化性能发现,MoO3的适宜负载量(w)为15%;当MoO3负载量升高后会造成活性金属团聚,导致强酸位点数量和孔径逐渐减小,不利于加氢裂化的进行,但对加氢裂化后Mo 的硫化度和煤焦油的转化率影响较小。Lin 等[48]通过水热碳化-热处理定向构建碳负载的Ni-Fe 催化剂,焦油转化率达到95.46%。该催化剂主要是对焦油大分子的裂解活性较高,使得残焦油中多环芳烃(PAHs)化合物的相对含量大大降低,其含有致密的碳纳米纤维壳层和多孔的碳芯所形成的层次化孔隙结构,降低了焦油大分子扩散的阻力,促进了焦油与金属活性位点的接触,同时防止了催化剂失活和烧结。加之高氧亲和力的Fe 原子富集在镍铁合金表面,促进了焦油的催化裂化反应。Wang等[49]制备了一种非贵金属催化剂(Fe4Ni6Cu5/MCM-41),该催化剂可在低温无溶剂条件下催化喹啉加氢反应,四氢喹啉的转化率达到97.5%,选择性超过98%。同时,在环己烷体系,40 ℃的较低温度下,四氢喹啉的转化率为98.2%,选择性为98%。研究发现,在Fe-Ni 和Ni-Cu 合金的协同作用下,喹啉分子可以通过配位被Fe3+吸附在Fe-Ni 合金表面,而氢分子被Ni-Cu 合金吸附后活化完成加氢反应。

3.2.2 改性研究

煤焦油加氢催化剂的改性,不仅是调节催化剂酸碱度的方式,更是调节加氢催化剂的活性、稳定性和选择性的常用方式,因此对催化剂改性是现在研究煤焦油催化剂的热点。

Huang 等[50]使用HCl 改性加氢催化剂MoO3/Al-SBA-15,改性后的MoO3/Al-SBA-15 结构、孔径以及活性组分分散度没有发生改变,催化性能得到了较大提升。当改性后的催化剂中MoO3的质量分数为14.9%时,煤焦油加氢裂化后的产物中石脑油和航空煤油馏分的总收率为79.21%,得到的石脑油是重整制芳烃的优良原料。袁蕙等[51]分别使用水蒸气和酸碱对NiMoP/γ-Al2O3的载体进行改性,改性后的催化剂提高了硫的脱除率,研究发现,改性可以适当降低活性组分与载体作用,且催化剂酸碱改性优于水蒸气改性。舒慧琴等[52]使用柠檬酸对加氢催化剂(NiCu/SAPO-11)进行改性,研究发现改性可以使活性金属的分散度增强,且使比表面积、孔体积和酸性位点增大,改性后催化剂的正十六烷的转化率达到95.67%。Qiu等[53]分别使用了P、Zr和Mn对催化剂NiW/USY-γ-Al2O3进行改性,改性后的催化剂在催化裂解方面效果优于未改性的催化剂,并且研究发现,P对酸强度和中强酸的含量有显著提高。

4 结语

煤焦油加氢是一种获得清洁的汽、柴油等燃料油的有效方式,也是提高我国低阶煤高效利用水平和降低我国能源进口依存度的有效方式之一。随着理论、工艺和催化剂性能研究的不断深入,煤焦油加氢技术逐渐向低能耗、产品多样性、工艺稳定、催化剂寿命长、操作智能化方向进行。