耐硫酸腐蚀管道材料的特性分析及选用

王梦徽

(中石化广州工程有限公司,广东 广州 510620)

硫酸作为重要的化工基础原料,用途非常广泛。既可用于生产盐酸及其他化工产品,还可用于石油的精炼,各种金属材料的酸洗、冶炼和提纯等。然而,硫酸具有强烈的腐蚀性,在生产和使用硫酸过程中,与之接触的设备容易发生严重的腐蚀破坏[1]。

硫酸在石油化工领域的应用形态主要分为稀硫酸、浓硫酸和发烟硫酸3种。不同形态的硫酸对设备的腐蚀特性和破坏形式大不相同,为了控制硫酸的腐蚀,接触硫酸的设备材料需要根据硫酸的腐蚀特性以及各种材料的抗腐蚀性能进行正确的选择与合理的使用[2]。对于生产过程中输送硫酸的管道,则更加容易被硫酸腐蚀而导致失效破坏,从而缩短管道的使用寿命,增加相应的维修费用;同时,硫酸一旦泄漏,不仅会造成原料的大量流失和浪费,处理不当还会对环境产生严重的破坏,甚至威胁到人身安全。因此,了解管道材料的硫酸腐蚀特性,进行合理的管道选材,才能有效抑制腐蚀,在节约投资成本的同时保证装置的长周期稳定运行。

1 常用管道材料的硫酸腐蚀特性

1.1 碳 钢

硫酸既具有氧化性又具有还原性。一般来说,稀硫酸仅具有还原性,浓硫酸既具有还原性又具有氧化性。硫酸的还原性和氧化性的变化与其浓度和温度有关,详见表1[3]。

表1 硫酸的氧化性与还原性

由于稀硫酸仅具有还原性,难以使碳钢钝化,因此在稀硫酸环境中碳钢会不断遭受腐蚀。浓硫酸具有氧化性,当碳钢与浓硫酸接触时,浓硫酸发生还原反应生成H2,铁发生氧化反应生成硫酸亚铁(FeSO4),总反应如下所示。

反应生成的FeSO4附着在碳钢表面形成致密的氧化型保护膜,可以防止碳钢受到浓硫酸的进一步侵蚀。

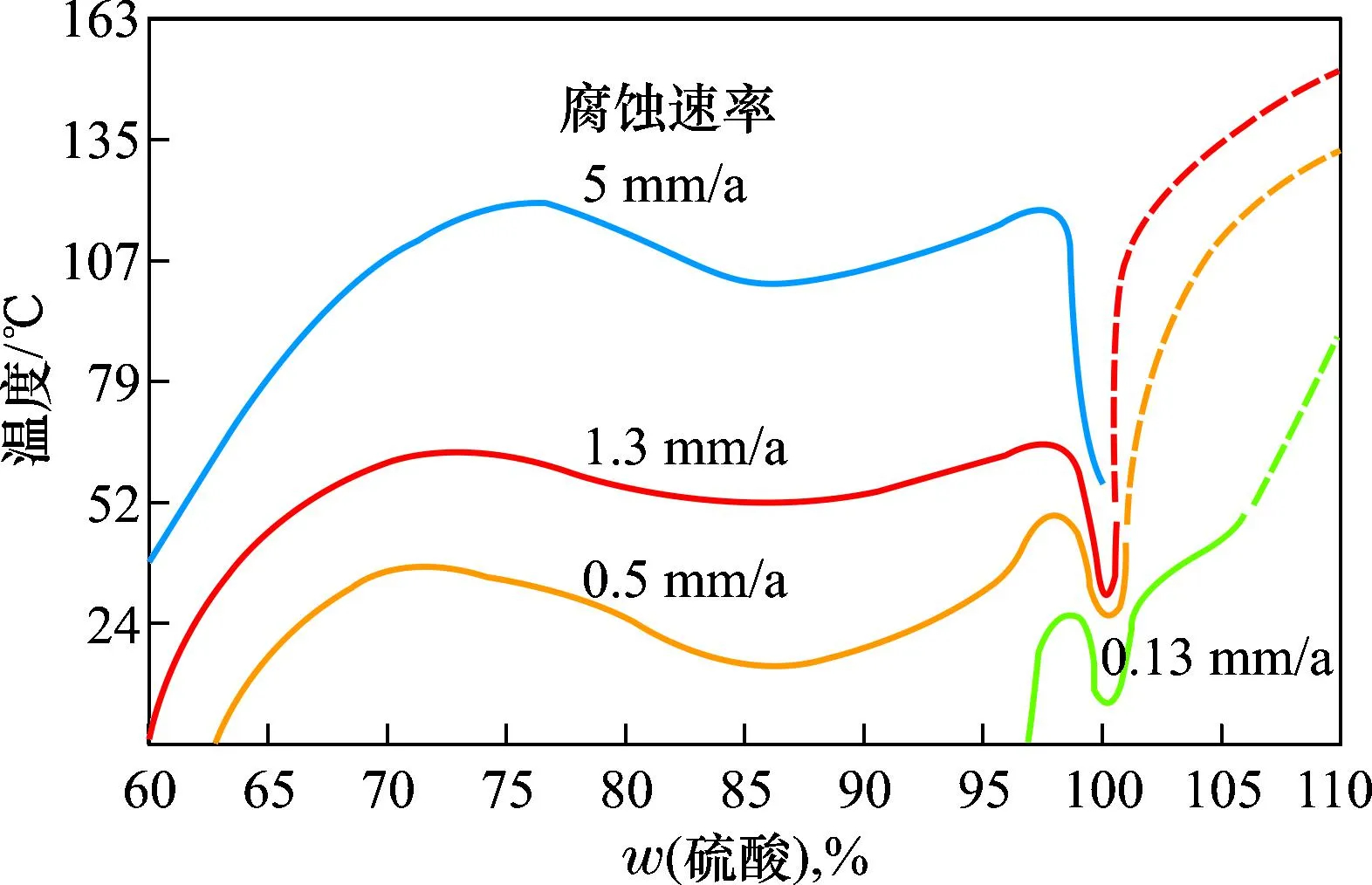

图1是碳钢在硫酸中的等腐蚀曲线图,给出了静态条件下硫酸的浓度和温度对碳钢腐蚀速率的影响[4]。从图1可以看出:硫酸浓度在101%附近时,曲线大幅下降,说明此浓度下碳钢腐蚀加剧,证明了碳钢不适用于发烟硫酸;硫酸浓度在85%附近时,曲线稍微下凹,说明此处腐蚀增加幅度较小;在小于65%的硫酸中,不管处于什么样的温度下,碳钢腐蚀速率均较大;温度在50 ℃以上时,不管硫酸浓度多少,碳钢腐蚀速率也都较大,一般也不能使用。

图1 碳钢在硫酸中的等腐蚀曲线

API 581中2.B.5.2表给出了质量分数62%~100%且温度6~50 ℃的硫酸环境中,碳钢在不同硫酸流速下的年腐蚀速率。相关数据表明,硫酸对碳钢的腐蚀速率随温度升高而不断提高;随着硫酸浓度的增加,碳钢的腐蚀速率有所下降[5];该规律与图1曲线一致。硫酸的流动速度对碳钢腐蚀速率影响很大,随着流速的增大,碳钢的腐蚀速率也不断上升。这是因为随着硫酸流动速度的增加,碳钢表面生成的FeSO4保护膜被冲刷破坏,失去了保护作用,内层金属就会被持续腐蚀[6]。流速越快,FeSO4保护膜破坏越严重,腐蚀速率就会随之提高。

1.2 不锈钢

不锈钢在浓硫酸中的腐蚀表现为活化-钝化特性。不同条件下,不锈钢可能处于活化状态或钝化状态,甚至可能处于活化-钝化的周期性波动状态。在一系列电化学反应过程中,不锈钢会产生中间产物NiS,当NiS在不锈钢表面的覆盖率达到临界值后,因反应的电流密度增大,从而促使不锈钢表面钝化,生成一层含铬的钝化膜,此时不锈钢处于钝化状态;随后,NiS的覆盖率会降低,此时,反应的电流密度不足以维持不锈钢的钝性,钝化膜会迅速溶解,此时不锈钢又恢复到之前的活化状态。

在硫酸环境中使用最广泛的不锈钢为奥氏体不锈钢304和316。有时为了避免晶间腐蚀,也会使用含碳量较少的304L和316L。图2给出了304和316系列不锈钢在硫酸中的等腐蚀曲线[4]。从图2可以看出:304不锈钢对质量分数5%以下稀硫酸或者大于80%的硫酸有很好的耐腐蚀性能;316不锈钢是含钼不锈钢,对质量分数小于18%或大于80%的常温硫酸有很好的耐腐蚀性能;对于质量分数为20%~80%和高于50 ℃的硫酸304和316均不适用。

图2 不锈钢在硫酸中的等腐蚀曲线

API 581中2.B.5.3和2.B.5.4表给出了质量分数2%~98%且温度30~60 ℃的硫酸环境中,304和316在不同流速下的年腐蚀速率。相关数据表明,硫酸对304和316的腐蚀速率随温度升高而不断增大;在硫酸浓度较低和较高时,304和316均表现出了优异的耐腐蚀性能;在同样的硫酸浓度、温度及流速下,316的耐硫酸腐蚀性能比304更好,该规律与图2曲线一致。

1.3 镍基合金

镍基合金因铬、镍等含量较高,所以耐蚀性比普通不锈钢更高。典型的镍基合金Alloy20,是一种奥氏体铁镍基耐蚀合金,能够很好地抵抗氧化性和中等还原性腐蚀,还有着优异的抗应力腐蚀开裂和耐局部腐蚀能力。Hastelloy C合金也是一种很好的耐酸材料,非常适合用于含有氧化和还原性介质的设备和管道上。

镍基合金的抗硫酸腐蚀特性主要是由于合金元素的存在,比如Hastelloy C合金中铬的存在,使其在氧化条件下有了一定的钝化能力,较高的钼含量使合金具有较高的耐氯离子腐蚀能力,而其中的钨元素又进一步提高了耐蚀性[7]。

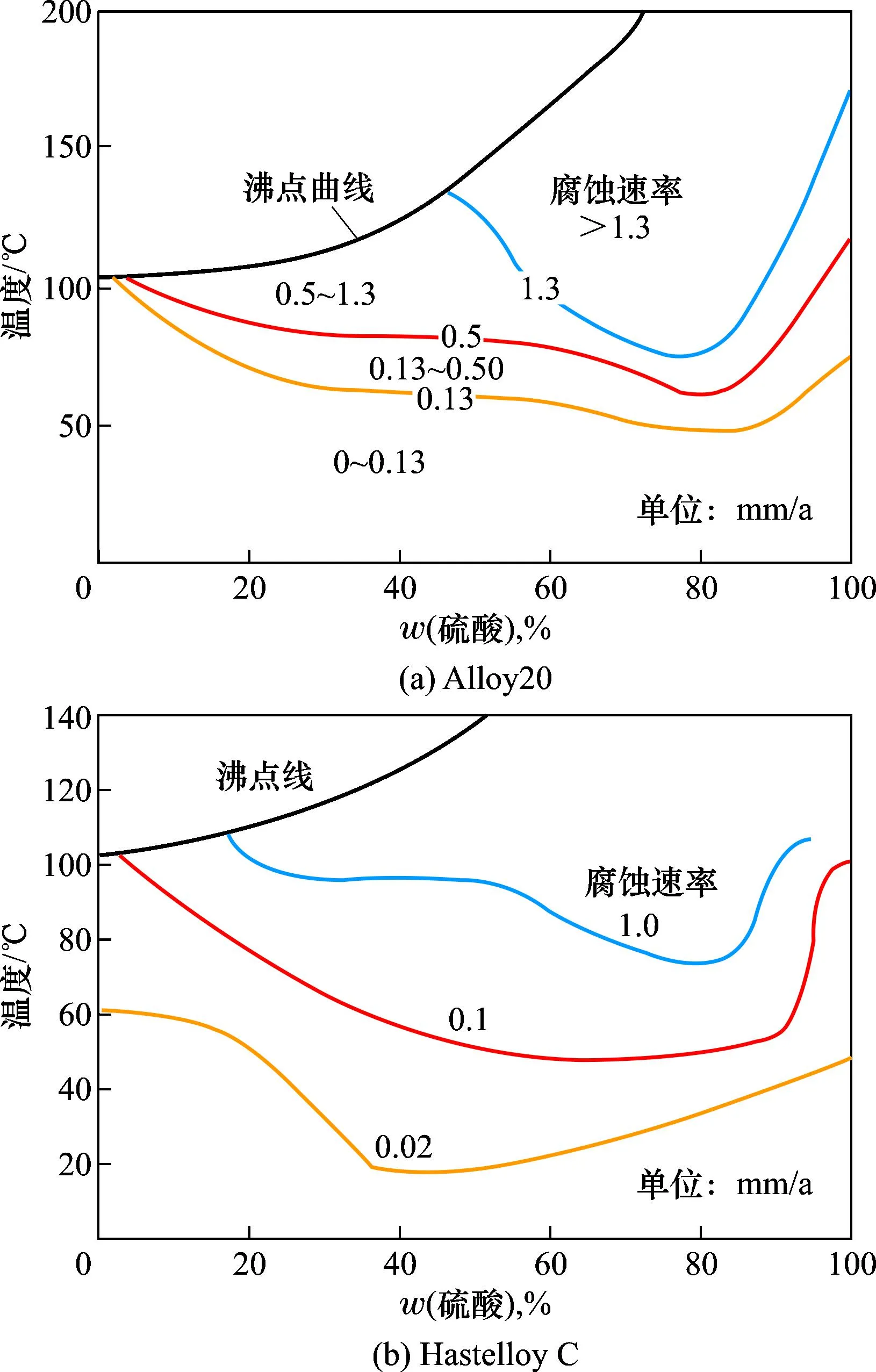

图3(a)给出了硫酸浓度和温度对Alloy20腐蚀率的影响。从图3(a)可以看出:Alloy20不同于碳钢和不锈钢,当温度低于50 ℃时,对任何浓度的硫酸均有较好的耐腐蚀性;当硫酸浓度为78%左右时,曲线有下凹的趋势,说明该合金腐蚀率稍微增大,实际选材时要特别注意。图3(b)为Hastelloy C合金的等腐蚀曲线图,表示了硫酸浓度和温度对其腐蚀速率的影响。从图3(b)可以看出:同Alloy20相类似,Hastelloy C合金在50 ℃以下耐硫酸腐蚀性能非常好,常温下任何浓度的硫酸都可以选用Hastelloy C合金。

图3 镍基合金在硫酸中的等腐蚀曲线[7]

API 581中2.B.5.5表给出了质量分数5%~98%且温度38~91 ℃的硫酸环境中,Alloy 20在不同的流速硫酸下的年腐蚀速率;表2.B.5.6给出了质量分数5%~98%且温度52~86 ℃的硫酸环境中,Hastelloy C276在不同流速硫酸中的年腐蚀速率。相关数据表明,在同样的条件下,Alloy 20和Hastelloy C276均表现出了比碳钢、304和316更好的耐硫酸腐蚀性能,同时,这两种镍基合金对任意浓度的硫酸都有很好的耐腐蚀性能,该规律与图3的等腐蚀曲线一致。

表2 氟塑料试验温度

1.4 非金属材料

大多数非金属材料均具有较好的耐硫酸腐蚀性能,然而强度比金属材料差很多。用于硫酸管道的非金属材料中,比较常用的有两类:一是玻璃钢材料,二是氟塑料。

树脂基体、玻璃纤维基材以及两者之间的界面是决定玻璃钢耐腐蚀性的主要因素[8]。硫酸对玻璃钢材料的腐蚀主要是破坏了两者之间的界面,硫酸分子会通过树脂基体渗透到玻璃纤维,从而影响复合材料的基体内应力,导致玻璃纤维强度下降以及界面粘结强度减弱。当界面粘结不充分时,渗入的硫酸在界面间空隙处形成渗透压,与残余应力一起进一步破坏界面,另外,还会因为界面空隙区形成的毛细现象加剧硫酸分子的渗透。如果不停的循环往复,就会造成复合材料的脱粘、分层、鼓泡和开裂,并且环境温度和热应力可进一步加速该过程。

衬氟塑料管道的耐硫酸腐蚀特性和经济性较好,特别是高温耐腐蚀方面很有优势,所以也常常被用来输送硫酸介质。GB/T 26500—2011《氟塑料衬里钢管、管件通用技术要求》中还给出了氟塑料的耐温性能,见表2,可以看出,氟塑料都可以耐100 ℃以上高温,有些甚至耐250 ℃以上高温。

2 耐硫酸管道材料的选择原则与建议

SH/T 3059—2012《石油化工管道设计器材选用规范》指出,管道材料的耐腐蚀能力应根据介质对管道的腐蚀速率确定,可根据腐蚀速率确定管道材料的耐腐蚀等级。根据常用管道材料的硫酸腐蚀特性分析,可以总结出几个耐硫酸腐蚀管道材料的选择原则与建议。

2.1 金属材料

(1)在质量分数小于65%的硫酸中,不管什么样的温度,碳钢腐蚀速率都较大;温度在50 ℃以上时,不管硫酸浓度多少,碳钢腐蚀速率也都较大,一般也不能使用。碳钢可以应用于温度50 ℃以下,质量分数80%~100%浓度的硫酸环境中。

(2)在质量分数小于18%的稀硫酸环境中,碳钢材质无法满足耐腐蚀性能的要求,则可以根据具体情况选用304/316/304L/316L,通常316的耐硫酸腐蚀性能比304好一些。

(3)在质量分数20%~80%的硫酸环境中,碳钢和不锈钢均无法满足耐腐蚀性能的要求。对于这个区间范围的硫酸,可根据需要选用Alloy20和Hastelloy C等镍基合金。镍基合金可同时在浓硫酸、稀硫酸中保持钝态,具有优异的耐腐蚀性;但在高温状态下耐腐蚀性能变差,并且价格较高,一般在腐蚀较为严重的重要场合使用。

(4)由于Alloy20和Hastelloy C合金造价高昂,通常用在装置的关键部位以抑制硫酸腐蚀。这些合金对常温下任意浓度的硫酸都具有良好的耐蚀性;但是随着温度的升高,腐蚀速率升高很快,因此,在高温条件下,需要加强腐蚀监检测。

(5)在浓硫酸环境中,碳钢、304和316不锈钢都有比较好的耐腐蚀性能,不仅如此,304和316不锈钢的耐腐蚀效果是优于碳钢的。因此,这些材质在条件允许的范围内均可以运用在浓硫酸管线上。在实际工程中,碳钢的成本比不锈钢低得多,因此在浓硫酸的环境下,最常用的管道材料为碳钢。

2.2 非金属材料

(1)对于质量分数20%~80%的硫酸,碳钢和不锈钢均无法满足耐腐蚀性能的要求,可根据需要选用氟塑料衬里材料。一般来说,在可以满足环境需要的情况下优先选用碳钢、不锈钢、镍基合金钢等金属材料,如果温度较高,则考虑氟塑料衬里材质。

(2)氟塑料衬里管道是由金属外壳与氟塑料衬里组成的管道,金属外壳保证了管道的刚度、强度和防火性能,氟塑料衬里可以保证管道的耐蚀性能。但是,氟塑料衬里管道的长度一般采用标准长度,如1 000,1 500,2 000,2 500,3 000和 4 000 mm,最大长度可以达到6 000 mm。

(3)由于氟塑料不耐高温,因此在现场不能以焊接的方式进行管道连接。一般地,氟塑料衬里钢管、管件之间都采用法兰连接,不但增加了管道的安装成本,同时在装置运行过程中还增加了管道的泄漏点。

(4)由于具有更好的耐温性能,PTFE和PFA未来可能会成为硫酸管道选材的热点。

3 耐硫酸腐蚀管道材料的应用实例

某硫酸装置采用湿法制硫酸(WSA)工艺,主要分为三个部分,酸性气焚烧部分,SCR脱硝部分,SO2的氧化及水合冷凝部分。利用上游装置生产的汽提酸性气和再生酸性气为原料,通过酸性气焚烧,使进入主燃烧器的酸性气中的H2S全部燃烧生成SO2,燃烧所有酸性气中的烃类,完全分解气体酸性水中的氨,然后通过SCR脱硝,将烟气中NOx在催化剂床层上反应,最后通过SO2的氧化及水合冷凝,将SO2氧化成SO3后通过冷凝生成成品浓硫酸。图4给出了该硫酸装置工艺过程示意。

图4 硫酸装置工艺过程示意

存在硫酸腐蚀的工况主要集中在SO2的氧化及水合冷凝部分。以一级SO2和一级WSA冷凝器进出口管线为例,结合选材原则进行管线的材料设计。

在一级SO2转化器中,SO2转化为SO3,SO3与空气中的H2O分子结合生成H2SO4,具体反应如下(1 kcal= 4.186 kj):

一级SO2转化器进出口过程气管线的主要成分有SO2,SO3,O2,H2O和H2SO4,出口管线较入口管线中SO3和H2SO4含量有所上升,SO2,O2和H2O的含量有所降低。该部分管道的操作温度为290 ℃,操作压力为2.8 kPa,设计温度为 300 ℃,设计压力为0.02 MPa,在该设计条件下介质的相态为气态,考虑到介质中SO3和H2SO4的存在增加了管道腐蚀的可能,所以管道材料考虑采用不锈钢304/316/304L/316L。

过程气在经过一级WSA冷凝器以后,介质中SO3与H2O反应生成H2SO4,与过程气中本来就有的H2SO4一起冷凝以后生成浓硫酸,从WSA冷凝器底部排入酸槽,作为成品硫酸(H2SO4含量为98%)排出装置。该管线操作温度249 ℃,压力为常压,设计温度为255 ℃,压力为0.05 MPa,宜采用氟塑料衬里,如钢衬PTFE或钢衬PFA材质最为合适。

由于成品硫酸排出,一级WSA冷凝器顶部出口过程气管线中H2SO4的含量锐减,同时仍含有少量的SO3和H2O。该管线操作温度为180 ℃,操作压力为0.05 MPa,设计温度为210 ℃,设计压力为0.08 MPa,管线在进入下游设备的过程中会不断析出浓硫酸。考虑到管线的温度和浓硫酸的腐蚀工况,宜采用氟塑料衬里如钢衬PTFE或钢衬PFA材质。

4 结 论

(1)选用合适的管道材料是硫酸生产及使用过程中输送管道最重要的防腐方法。管道材料选择的根本原则是保证装置的安全运行,在满足安全原则的前提下再根据成本和施工难易度来选择合适的材料。

(2)在实际工程中材料的选用要考虑以下几个方面:①管道中介质成分;②管道的设计条件;③硫酸的工况条件;④选材的性价比;⑤施工的难易程度。

(3)耐硫酸腐蚀的管道材料分为金属材料和非金属材料两大类,在可以满足防腐蚀需要的情况下,优先使用碳钢,其次考虑不锈钢、镍基合金等金属材料;如果硫酸温度较高,则应考虑选用氟塑料衬里材质。