加氢装置分馏重沸炉出口管线腐蚀原因分析及预防

刘仁杰, 奚力军, 任世伟

(中海油惠州石化有限公司,广东 惠州 516086)

随着近些年原油质量劣质化现象加重,原油硫含量、酸值均大幅上升,加工高硫高酸值原油成为炼油装置的一项挑战。高硫原油加工后,生成大量硫化氢、硫醇等硫化物,对设备、管线的腐蚀加剧,造成设备可靠性降低,严重危害装置正常生产[1]。酸值过高意味着原料油中环烷酸含量增加,当高于0.5 mgKOH/g即会导致设备的腐蚀。因此,及时发现装置腐蚀、分析其腐蚀机理和实施主动预防,成为装置长周期安全运行的重要保证。

1 背景介绍

3.4 Mt/a柴油加氢装置进料为常减压蒸馏装置的直馏柴油(85%)和蜡油、渣油加氢装置的精制柴油(15%),该装置分馏系统采用单塔流程,塔底物料一部分与原料油换热后作为产品出装置,一部分经过分馏重沸炉加热后返回脱硫化氢汽提塔。分馏重沸炉出口分四路,出口管线按照无水、无胺、无硫化氢、无氢、无氨设计,管线直径为DN150,材质选用壁厚等级为SCH30的20号无缝钢管,操作温度为340 ℃,操作压力0.35 MPa。

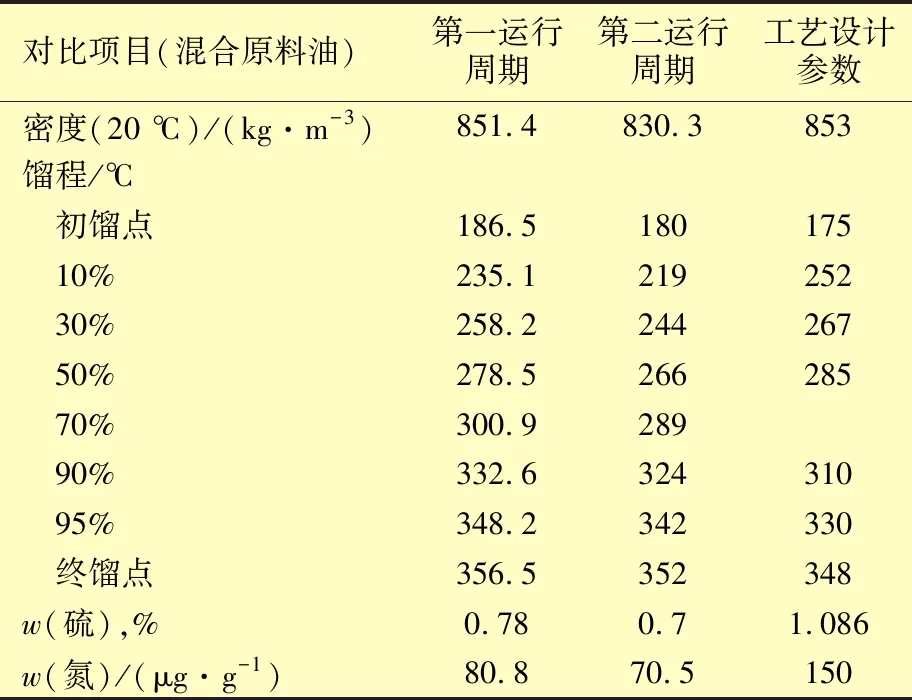

自2017年开工以来,装置维持正常生产,第一生产周期(2017—2021)装置平均负荷为68%,2021年,装置进行第一次大检修,大检修期间委托专业检测机构进行定期检验,检验结果为未见腐蚀,满足使用要求。第一次大检修开工后,装置负荷逐步提高,最高提至86.23%,对比检修前后原料数据发现,检修后第二运行周期进料密度和硫含量均相差不大,馏程中各馏出点均稍小于第一运行周期,说明原料中轻组分略多一些,检修前后装置相关参数见表1。

表1 装置进料性质与设计参数对比

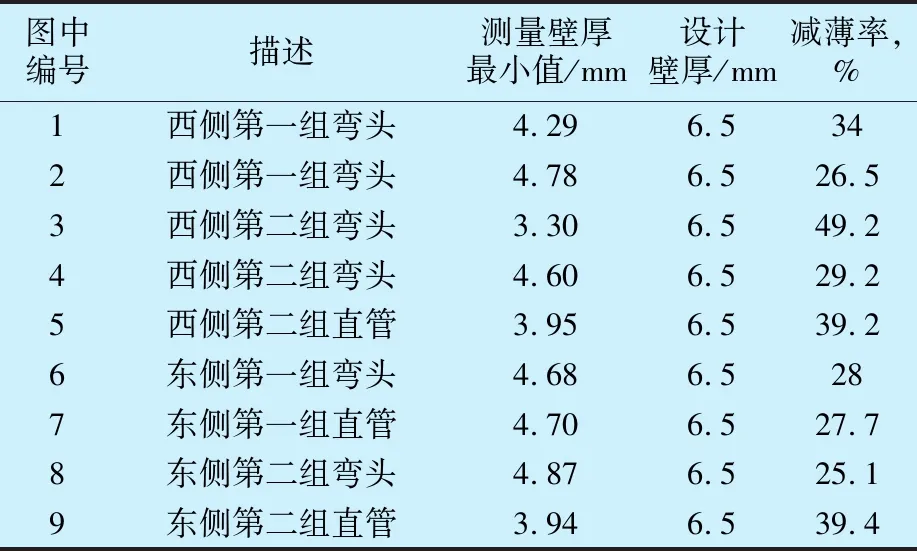

2021年10月对重沸炉F-201出口管线进行测厚检查时,发现重沸炉出口东西两侧四根管线均发生不同程度的减薄,最大减薄率达到 49.2%。随即对重沸炉出口管线进行大面积测厚排查,发现减薄率大于20%的部位有9处,其余部位减薄率均小于20%且存在持续减薄趋势,减薄速率最大达到3.96 mm/a。发生减薄部位及壁厚,见图1及表2。

表2 管线减薄部位厚度

2 腐蚀情况分析

2.1 宏观形貌分析

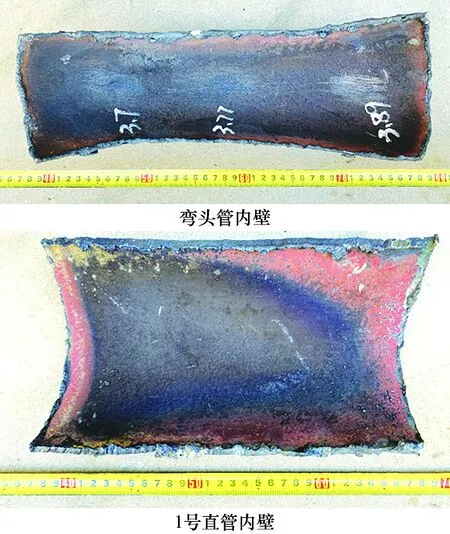

就送检的两个样品来看,两个直管和弯头管的外壁表面涂有防腐涂料,涂层完好;两个直管和弯头管的内壁表面呈黑褐色,其表面平整均匀,在放大镜下未见有明显的蚀坑等。用测厚仪对出口管线的管壁厚度进行密集测量,发现样品管线的壁厚为3.52~5.29 mm,均小于设计壁厚(6.5 mm),其中壁厚最薄点在弯头的外弯中间部位,说明管线存在冲刷腐蚀[2]。具体宏观分析情况见图2。

图2 样品宏观形貌

2.2 材质金相分析

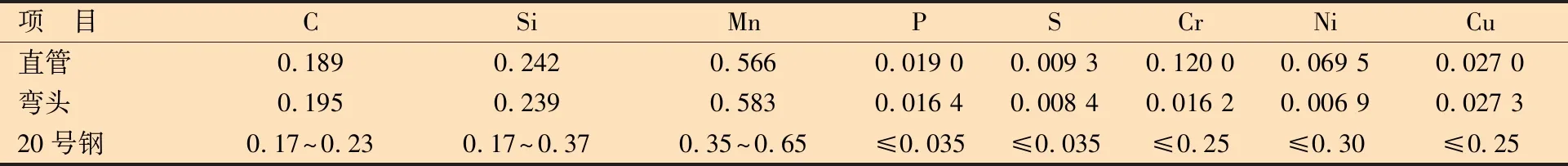

对送检的两个样品取样,按照GB/T 4336—2016 《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法》[3],使用光谱仪对其材质进行化学成分的分析,发现该样品主要化学成分为C,Si和Mn,结果表明,样品材质符合20号钢的标准要求(GB/T 699—2015),具体数据见表3。

表3 送检样品材质分析

对送检样品进行预磨、抛光、腐刻后,按照GB/T 13298—2015《金属显微组织检验方法》,在显微镜下观察分析,发现样品的金相组织呈现片状,为铁素体+珠光体,符合20号钢的标准要求。

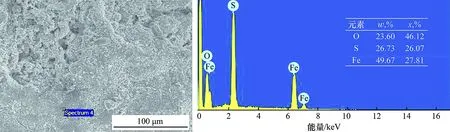

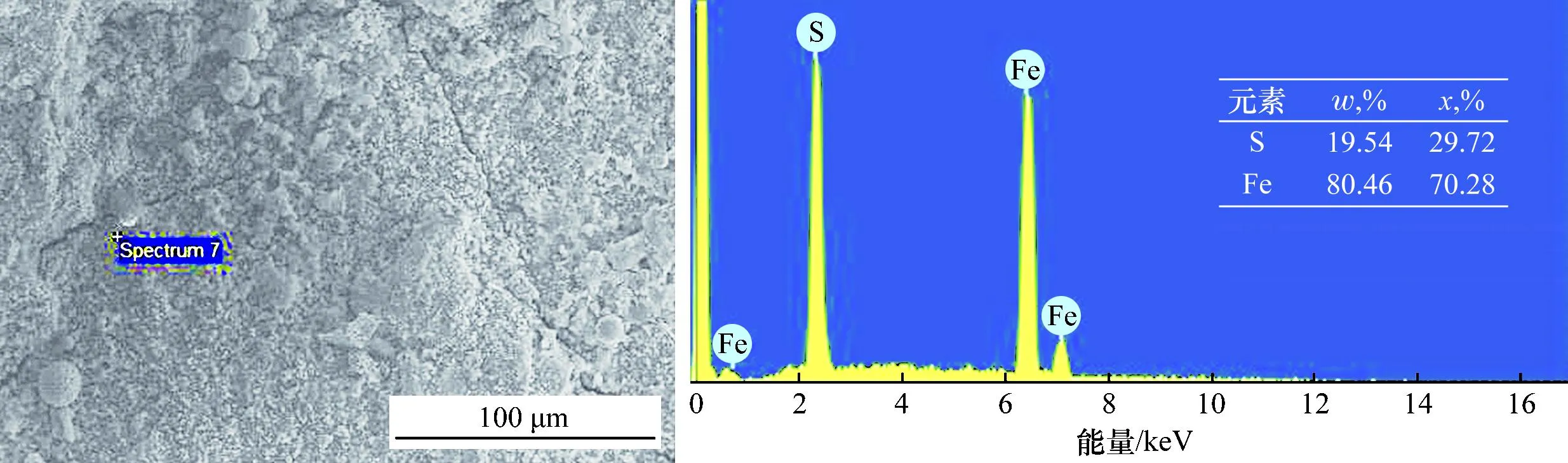

2.3 电镜分析

对送检的两个样品使用扫描电镜(SEM)进行形貌观察,用能谱仪(EDS)进行元素成分能谱分析,发现直管和弯头管内壁表面附着有疏松的腐蚀产物。其元素成分能谱分析显示,除了碳钢材质内有较多的碳元素外,氧、硫、铁三种元素含量较高,说明这些腐蚀产物主要由氧、硫、铁等元素构成,其中硫的含量很高,一些地方只有硫元素和铁元素,即管线内壁的腐蚀产物主要是铁的硫化物(FeS),氧元素多为硫醇和铁反应生成的不饱和烃类物质[4],见图3和图4。

图3 直管内壁腐蚀产物的SEM+EDS分析

图4 弯头管内壁腐蚀产物的SEM+EDS分析

2.4 分析小结

根据对送检样品进行的多项分析,发现送检样品内壁减薄为均匀减薄,且相较于直管内壁,弯头内壁发生的减薄更为严重,说明管线内壁发生了冲刷腐蚀。在样品内壁发现铁的硫化物和氧化物,结合该管线的操作温度为342 ℃,判断管壁减薄的原因是含硫介质引起的高温硫腐蚀。

3 腐蚀机理分析

3.1 高温硫腐蚀

高温硫腐蚀主要是指在不低于204 ℃的环境下,活性硫化物如硫化氢、硫醇和单质硫与金属发生反应产生的腐蚀,其表现形式是发生在钢表面的均匀腐蚀。高温硫腐蚀属于一种化学腐蚀,影响高温硫腐蚀的主要因素是硫含量、温度和流速[5]。硫含量主要是指介质中的活性硫含量,活性硫含量越高,对管线的腐蚀越大,且高温硫腐蚀速率与介质中总硫含量为幂函数关系。温度对高温硫腐蚀的影响表现在两个方面:一是温度升高促进了硫、硫化氢、硫醇与金属材料的化学反应;二是温度的升高促进了非活性硫的分解,产生更多活性硫,加速对钢的腐蚀[6]。高温硫腐蚀的温度区间为240~480 ℃,腐蚀速率与温度为多项式函数关系,温度到达240 ℃后,随着温度的增加,高温硫腐蚀加剧,生成硫化亚铁;到了480 ℃后,腐蚀速率反而降低。在有氢气存在的条件下,高温硫腐蚀会伴随H2S腐蚀,腐蚀更加剧烈[7]。化学反应式如下:

(1)

(2)

(3)

在管线的设计资料中,该管线按照无水、无硫化氢、无氨、无氢、无胺设计,但是在实际生产期间,经过该管线的介质总硫质量分数为10 μg/g,推测在分馏系统中还存在溶解的氢和部分未反应的硫化物,从而形成高浓度的氢+硫化氢/硫醇腐蚀环境。此管线的操作温度为342 ℃,该温度正是碳钢高温硫腐蚀较为严重的温度区域,高温硫腐蚀使管线内部产生了一层硫化亚铁和氧化铁薄膜。

3.2 冲刷腐蚀

冲刷腐蚀又称磨损腐蚀,是金属表面与腐蚀流体之间由于高速相对运动而引起的损坏现象,是机械性冲刷和化学腐蚀共同作用的结果。经过对产品的馏程和密度进行分析,发现实际原料及产品T10/T30/T50点均较设计低,实际密度也较设计低,说明柴油中轻组分占比高,在管线中存在气液两相流状态。

由于管线内存在气液两相流,导致管线内形成流动加速腐蚀(FAC)[8],其腐蚀速率比正常冲刷腐蚀速率大,原因是随着管线中液体汽化率增加,管线内流速会发生大幅改变,导致液相中存在的气泡冲击在管道弯头外侧发生破裂,使得管线内壁发生腐蚀[9]。经过模拟,管线气相流速28.7 m/s超出了设计流速(20 m/s),说明冲刷腐蚀也是造成管线内壁腐蚀减薄的一个重要原因。

高温硫腐蚀和冲刷腐蚀相互影响,管线先发生了高温硫腐蚀,在管线内壁上形成一层铁的硫化物和氧化物保护膜,但是,管线内壁生成的保护膜致密性和黏附性并不是很好的,当管线内介质流速增大时,在管线弯头处产生较大的剪切应力,冲刷管线内壁造成硫化铁保护膜脱落,导致高温硫腐蚀重新开始[10]。如此重复循环,增加了管线腐蚀减薄的速率。

4 防护措施

4.1 管线材质升级

通过对腐蚀情况的研究,决定将出口管线由20号钢、SCH30(6.5 mm)材质升级成321不锈钢、SCH60(10 mm)材质,321不锈钢是Ni-Cr-Mo型奥氏体不锈钢,由于材质中有Mo和Ti,因此具有优异的抗腐蚀性能,研究表明,相同条件下,321不锈钢的腐蚀速率是碳钢的1/4。因此更换材质和增加管线壁厚可以对管线发生化学腐蚀起到防范作用,同时增加了管线壁厚,使得腐蚀余量增大,安全性得到很大提高。

4.2 管线扩径改造

造成管线腐蚀减薄的一个重要原因是管线内介质流速过快,对管线弯头外侧产生冲刷腐蚀。管线内介质流速和管道截面积成反比关系,为减小管线内介质流速,可相应增加管道直径。经核算,决定将出口管线进行扩径改造,由DN150管径升级为DN200管径。在不改变工艺参数的条件下,扩径后管线内介质流速由28.7 m/s降低至16.1 m/s,满足设计要求,可减少介质对管线产生冲刷腐蚀。

4.3 原料质量监控

工艺方面,原料馏分和密度过轻,导致管线内汽化率增加,管线内流态偏离设计,增加管线的冲刷腐蚀。原料硫含量和酸值增加,导致管线内硫化物的腐蚀更加严重。在该装置运行期间,原料密度及馏分相对设计偏轻,在之后的生产中,需要严格监控原料质量,保证原料质量在设计指标范围内,减少因为偏离设计导致的腐蚀产生。

5 结 论

通过对腐蚀样品进行分析,判断该管线发生了高温硫腐蚀和冲刷腐蚀。一方面,在设计阶段未考虑到实际工况会产生气液两相流,加速了管道的腐蚀;另一方面,在实际生产过程中由于原料性质的偏离,导致原料较设计进料偏轻,气化率增加,致使管线中存在气液两相流,形成流动加速腐蚀。再者,在设计阶段也没有考虑到该管线处存在的高温硫腐蚀,选用了不耐硫腐蚀的20号碳钢。为此,在防护措施方面,选用了管线材质升级、扩径改造和加强原料性质监控这三种措施,基本缓解了腐蚀的再次发生。