油基钻井液用改性碳纳米管纳微米封堵剂*

倪晓骁,史 赫,闫丽丽,王建华,程荣超,张家旗,刘雨艳

(1.中国石油集团工程技术研究院有限公司,北京 102206;2.航天系统部后勤部工程代建管理办公室,北京 100094)

0 前言

我国非常规油气资源丰富,尤其是页岩油气,储量居世界第2 位,是保障我国能源战略安全的重要接替资源[1-2]。然而,随着勘探开发的不断深入,压裂井对周边正钻井的影响逐渐突显,由此造成的井壁失稳等井下复杂情况愈发严重。作为高效勘探开发复杂油气资源的必要措施,相关钻井液技术已成为实现我国“页岩革命”的“卡脖子”技术难题[3-5]。

页岩油气藏的钻探需要采用水平井等复杂结构井,这对钻井液的性能提出了更高的要求[6]。水基钻井液通常通过抑制泥页岩水化、提高钻井液黏度和切力、添加封堵剂等提高钻井液的各项性能。此类添加剂大多为聚合物材料,在井底高温条件下易受热失效,使钻井液性能失稳。且其主要适用于直井钻井,在水平井或长水平段水平井中与井壁的接触面积大,导致摩阻大幅增加,严重影响钻速。另外,水相侵入页岩,削弱页岩结构,造成井壁失稳甚至垮塌风险[7]。相对于水基钻井液,油基钻井液具有天然的润滑性、抑制性和抗高温性等优势,常常作为钻水平井的首选[8-10]。但是,油基钻井液在钻进过程中常常会由于油相的侵入而造成井壁失稳,从而引发一系列井下复杂情况[11-13]。

为了避免水平井井壁失稳,可以采用添加油基钻井液用封堵剂的方法来封堵纳微米级的空隙和裂缝,以阻止或减缓液相侵入储层,从而减少储层岩石的微观结构变化,进一步降低滤失。目前,主要采用的封堵剂包括纳米二氧化硅、纳米碳酸钙和聚合物纳米材料等[14]。然而,常用的这些无机纳微米材料存在粒径分布范围窄、分散性差等缺点,难以有效控制油基钻井液的滤失。Wang 等[15]以苯乙烯和甲基丙烯酸甲酯为原料,通过乳液聚合制备了一种新型硬弹塑性纳米聚合物,对页岩地层具有良好的封堵效果。单一的聚合物材料虽然具有良好的封堵性,但其耐温性能差,而无机/有机复合材料逐渐成为解决该难点的突破口。Jain等[16-17]成功制备了聚丙烯酰胺接枝聚乙二醇/纳米SiO2复合材料,将其作为堵漏剂能在一定程度上封堵页岩孔缝。Li等[18]采用连续乳液聚合法合成了丁苯树脂/纳米SiO2复合材料,将其作为油基钻井液的封堵剂可提高页岩地层的封堵效率。尽管这些纳米复合材料在一定程度上提高了封堵剂的耐温能力,但其粒径分布范围仍然较窄,使用时存在一定的局限性。此外,对于维持页岩抗压强度和控制压力传递方面尚未取得重大突破。

碳纳米管作为一种准一维纳米材料,具有纳米级别的宽度和微米级别的长度,这扩大了其粒径分布范围,通过表面接枝功能性官能团,碳纳米管能够被赋予特殊的性能。虽然,碳纳米管在燃料电池等领域已经有大量的研究,但在钻井液领域,尤其是油基钻井液中纳微米孔缝封堵方面的研究尚处于起步阶段。因此,本文研究了川南龙马溪组页岩结构与物理化学特性,分析了井壁失稳的原因,在此基础上利用活性碳纳米管合成了纳微米封堵剂(NP-1)。该研究为油基钻井液进一步钻探深层页岩气提供有效的技术支持。

1 实验部分

1.1 材料与仪器

活性碳纳米管,江苏先丰纳米材料科技有限公司;十六烷基三乙氧基硅烷、氨丙基三乙氧基硅烷、氧化钙、氯化钙、氨水、无水乙醇,分析纯,萨恩化学技术(上海)有限公司;0#柴油,中国石化茂名石化公司;去离子水、主乳化剂(脂肪酸酰胺)、辅乳化剂(烷醇酰胺)、降滤失剂(腐植酸酰胺),自制;有机土,新疆库尔勒同益工贸有限责任公司;重晶石,四川创美矿业有限公司;龙马溪组页岩岩心,取自宁209H58-2 井(井深4318 m);白油,广州市润发化工有限公司。

ZNN-DB 型六速旋转黏度计,肯测仪器(上海)有限公司;JC2000D型接触角测量仪,上海中晨数字技术设备有限公司;F20 型场发射透射电镜,美国FEI公司;Nicolet6700型傅立叶变换红外光谱仪,美国Thermo 公司;Fann23D 型破乳电压测试仪,美国FANN 公司;TGA/DSC 1 同步热分析仪,瑞士梅特勒-托利多公司;71-A型高温高压失水仪,山东美科仪器有限公司;GW300 型滚子加热炉,青岛同春石油仪器有限公司;SU8010 冷场发射扫描电子显微镜,日本日立公司。

1.2 实验方法

(1)纳微米封堵剂的制备

首先,配制体积比为70∶30 的乙醇/水混合溶液,然后加入12 g活性碳纳米管。在超声条件下充分分散30 min,然后加入适量的氨水调节溶液pH值大于9。随后,升高温度至60 ℃,在350 r/min 的机械搅拌速度下依次缓慢滴加3.88 g十六烷基三乙氧基硅烷和2.21 g 氨丙基三乙氧基硅烷。持续反应2 h后,反复使用乙醇/水的混合溶液进行分散-离心去除杂质。最后,将样品置于105 ℃烘箱内烘干4 h,得到纳微米封堵剂NP-1。

(2)油基钻井液的配制

常规油基钻井液具体配方为:0#柴油与25%氯化钙水溶液的混合体系(油水体积比为80∶20)+4%主乳化剂+4%辅乳化剂+1%有机土+5%降滤失剂+5%氧化钙+重晶石(ρ=1.85 g/cm3),然后在常规油基钻井液中加入3%NP-1,得到密度为1.85 g/cm3的油基钻井液。

2 结果与讨论

2.1 龙马溪组页岩组成结构及特征分析

2.1.1 龙马溪组页岩组成结构分析

页岩矿物的组成决定了页岩本身的各项性能,同时也是影响页岩井壁稳定性的重要因素。龙马溪组页岩包含42.22%~72.61%的石英+长石、12.2%~30.19%的碳酸盐矿物和13.19%~39.05%的黏土矿物。黏土矿物的主要成分为伊利石和伊/蒙混层黏土矿物,占总含量的70%以上。这两者是构成硬脆性页岩的主要成分。这种类型的页岩具有较高的泥岩压实程度,同时水平层理和微裂缝相对较发育。在钻井过程中,钻井液的滤液会沿着微裂缝或层理面侵入地层深处,导致泥页岩的结合强度和层理面之间的结合力降低。这是井壁失稳、井壁掉块、坍塌等复杂情况发生的内因。

采用扫描电镜研究龙马溪组页岩岩心层理发育情况。由图1 可见,岩心表面存在相互垂直或接近垂直的裂缝,且存在大量纳微米级别的孔喉。这些孔隙的存在为钻井液进入页岩并侵蚀页岩内部结构提供了通道。

图1 龙马溪组页岩扫描电镜图

2.1.2 龙马溪组页岩表面润湿性能分析

页岩岩心表面的润湿性影响页岩的物理化学性能。龙马溪组页岩表面具有较低的水相接触角(22.3°)和油相接触角(16.7°),均小于30°,表明该页岩具有亲水和亲油的润湿性,其中亲油润湿性更强。这使得油基钻井液中的液相更容易进入纳微米级孔缝,进一步引发页岩纹理层间距的扩大以及页岩内部结构强度的削弱。

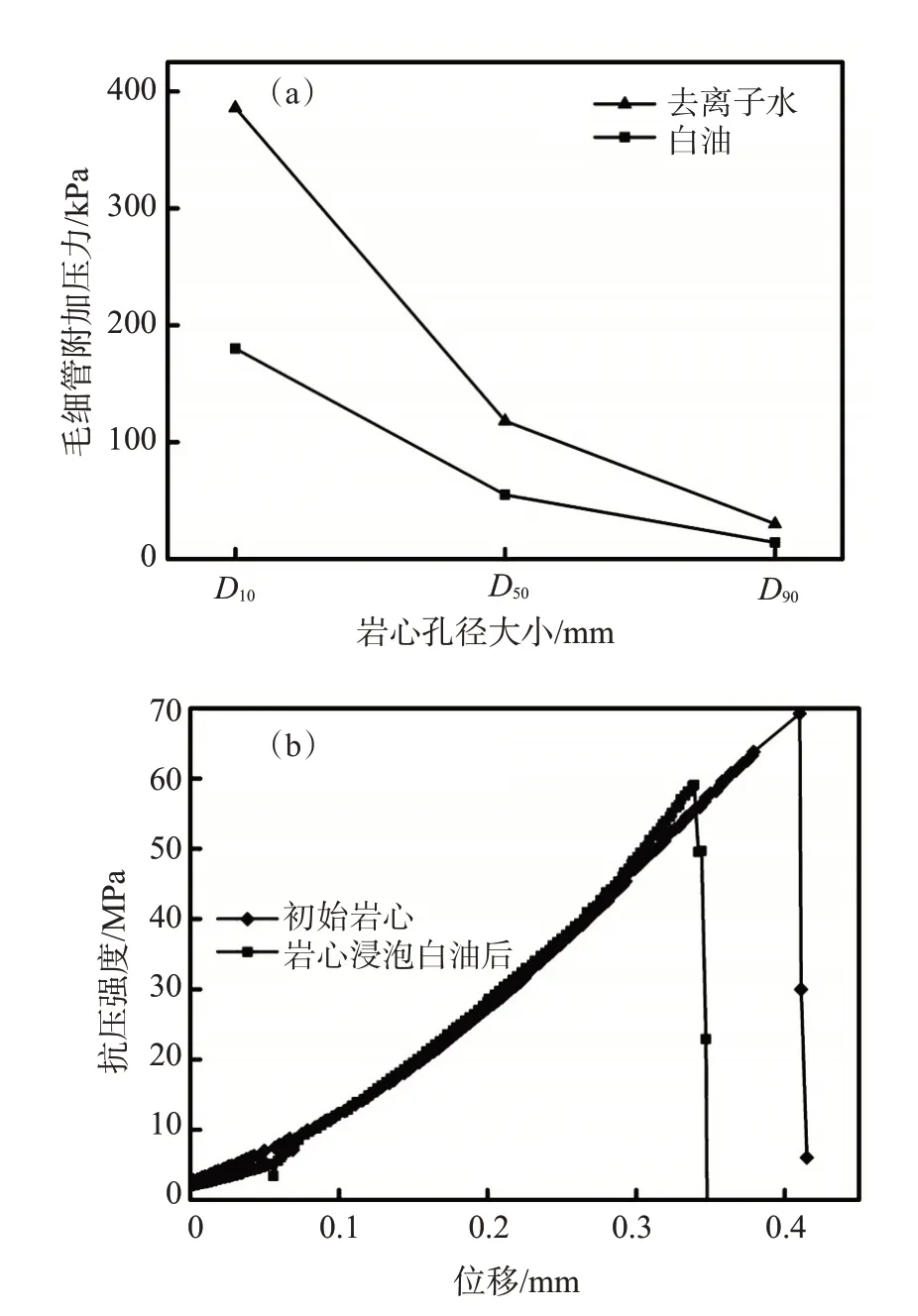

2.1.3 龙马溪组页岩毛细管力及抗压强度分析

页岩岩心的毛细管附加压力与多个因素相关,包括岩心表面润湿性能、孔缝宽度以及液相的表面张力等。根据Young-Laplace公式[4],龙马溪组页岩孔缝在液相中具有较大的毛细管附加压力,且与岩心孔径大小成负相关,见图2(a)。在去离子水中,岩心孔径为D10(小于此孔径的含量占全部孔径的10%)时,毛细管附加压力接近400 kPa,在白油中则接近200 kPa。这部分毛细管附加压力有利于液相进入页岩孔缝,诱发水力劈裂作用,进一步对孔喉的结构造成破坏。

图2 龙马溪组页岩的毛细管力(a)与岩心抗压强度(b)

为了研究龙马溪组页岩岩心受钻井液侵入的影响,分别测量岩心浸泡前后的抗压强度变化,结果见图2(b)。初始岩心的抗压强度达69 MPa,而经过白油浸泡12 h 后,岩心的抗压强度仅为59 MPa,降低率达14.49%。这是由于白油会沿微裂缝或页岩纹理侵入岩心内部,导致岩心的力学性能下降,在近井壁地带造成页岩的破裂和剥落,从而引发井壁失稳甚至井壁坍塌。

以上分析表明,川南龙马溪组页岩主要为硬脆性页岩,泥岩压实程度较高,同时水平层理、微裂缝以及纳微米孔喉也相对发育。此外,该页岩表面具有亲水亲油的双亲润湿性。亲水亲油的润湿性能以及纳微米级的孔缝使得毛细自吸现象加剧,导致液相侵入井壁,这是川南龙马溪组页岩井壁失稳的重要原因。因此,需研发能有效解决川南龙马溪组页岩井壁失稳问题的纳微米封堵剂,以阻止液相进入孔缝,从而维持井壁的稳定性。

2.2 纳微米封堵剂的结构与性能

2.2.1 纳微米封堵剂的结构

根据上述川南龙马溪组页岩组成结构及特征分析,优选具有准一维纳微米尺寸结构的活性碳纳米管为研究对象,通过表面改性制备一种高效的纳微米封堵剂NP-1,对其结构和物理化学特性做了如下表征。

(1)微观形貌

改性前后的活性碳纳米管微观结构如图3 所示。改性前的活性碳纳米管表面光滑,直径为10~20 nm,长度处于微米级,具有良好的纳微米多级尺寸;经过十六烷基三乙氧基硅烷和氨丙基三乙氧基硅烷改性后形成的NP-1 表面比较粗糙,直径增至30~50 nm,长度无明显区别。

图3 活性碳纳米管(a)与纳微米封堵剂NP-1(b)的透射电镜图

(2)红外表征

NP-1 的红外光谱图(图4)中,3426.3 cm-1为—OH 的伸缩振动特征峰,来源于活性碳纳米管表面的羟基或羧基;2950.7、1442.9 cm-1分别为—CH2—的伸缩振动和弯曲振动特征峰,同时结合987.1 cm-1处的峰值证明—CH3的存在,这些基团均来源于十六烷基三乙氧基硅烷和氨丙基三乙氧基硅烷中的烷烃链;1210.4、1167.3 cm-1的峰值来源于十六烷基三乙氧基硅烷和氨丙基三乙氧基硅烷与活性碳纳米管表面反应后生成的Si—O—C 的伸缩振动;1603.5 cm-1处为—NH2的伸缩振动峰,来源于氨丙基三乙氧基硅烷。综上所述,红外光谱中的特征峰证明了十六烷基三乙氧基硅烷和氨丙基三乙氧基硅烷与活性碳纳米管表面成功发生反应,合成了目标产物纳微米封堵剂NP-1。

图4 纳微米封堵剂NP-1的红外光谱图

2.2.2 纳微米封堵剂的性能

(1)表面润湿性

活性碳纳米管改性前的表面水相接触角为18.2°,为亲水润湿状态;经改性活性碳纳米管得到的NP-1表面的水相接触角达到135.1°,为疏水亲油的润湿状态,这有利于其在油包水乳化钻井液中的分散,缓解纳米材料在分散介质中的团聚问题。

(2)热稳定性

NP-1的质量分数随着温度的升高不断降低,其中在25.0~128.1 ℃阶段,主要为NP-1 表面吸附的水分受热蒸发造成的质量减少。质量变化剧烈的阶段为385.2~532.6 ℃的高温段,质量分数降低约30%,可归因于NP-1表面接枝的功能性基团受热分解,这将进一步导致封堵剂性能减弱。上述结果表明,NP-1具有良好的抗高温能力,能在385.2 ℃甚至更高的高温环境下保持结构稳定。

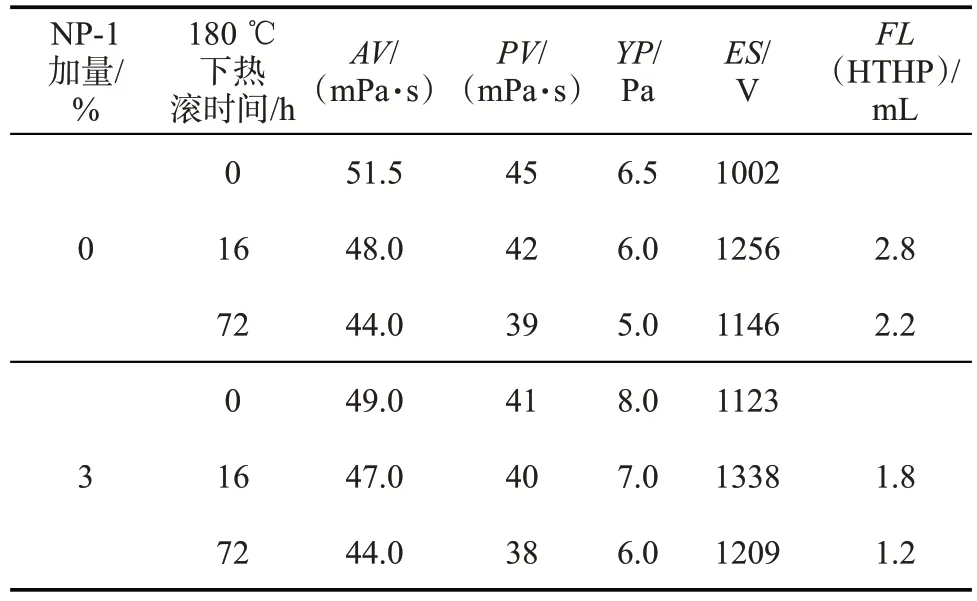

(3)与油基钻井液的配伍性

由表1 可知,常规油基钻井液老化前后均具有良好的流变性,破乳电压(ES)维持在1000 V 以上,表明具有良好的乳液稳定性,同时高温高压滤失量[FL(HTHP)]控制在3.0 mL以内。当加入3%NP-1后,与180 ℃老化前相比,钻井液的表观黏度(AV)和塑性黏度(PV)均有所下降,而动切力一直保持在6.0 Pa以上,这有助于固相颗粒的悬浮,维持钻井液的沉降稳定性。同时破乳电压维持在1100 V以上,表明具有良好的乳液稳定性。在经过16 h 和72 h热滚后,钻井液的FL(HTHP)分别降至1.8 mL 和1.2 mL,这是由于NP-1 有助于形成质量更好的泥饼,从而降低了滤失量。综上所述,NP-1 与常规油基钻井液的配伍性良好,可有效维持钻井液的稳定性。

表1 纳微米封堵剂NP-1对油基钻井液性能的影响

(4)对岩心突破压力的影响

对加入NP-1 前后的两种油基钻井液分别进行岩心突破压力的测试,结果见图5。在使用常规油基钻井液对岩心进行驱替的过程中,当岩心一端的压力达到17 MPa 左右时,压力突然降低,说明此时流体已经突破整个岩心,常规油基钻井液未能对岩心端面形成致密封堵,导致钻井液透过岩心到达另一端。当采用加入NP-1的油基钻井液进行驱替时,岩心端面的压力达到25 MPa甚至更高,依然未观察到压力降低,说明NP-1使得钻井液能在岩心端面形成有效封堵,阻止钻井液渗入岩心。

图5 纳微米封堵剂NP-1对岩心突破压力的影响

(5)对岩心压力传递的影响

对加入NP-1 前后的两种油基钻井液分别进行岩心压力传递测试,结果见图6。首先,使用油基钻井液对岩心一端进行造壁后,再施加2.5 MPa 的压力观察另一端岩心端面压力的变化。随着长时间的压力传递,使用常规油基钻井液的岩心另一端的压力不断增大,且增速呈降低趋势,最后稳定在2.30 MPa。然而,使用含有NP-1油基钻井液的岩心另一端的压力增加并不明显,最终压力稳定在1.35 MPa,远小于常规油基钻井液中的岩心压力。这说明在经过造壁后,相比于常规油基钻井液,含NP-1的油基钻井液能在岩心端面形成更为致密的封堵层,有效阻止岩心的压力传递。

图6 纳微米封堵剂NP-1对岩心压力传递的影响

(6)对岩心抗压强度的影响

通过三轴岩心抗压实验考察岩石在一定条件下的应力-应变曲线,从而研究岩石的变形和破坏规律。空白岩样以及分别经过常规油基钻井液和含NP-1 油基钻井液压力传递实验后的岩样的抗压强度如表2 所示。使用常规油基钻井液端面造壁后,岩样的抗压强度降低36.55%,这是由于油基钻井液液相渗入孔喉,弱化了岩样层理面,对岩样内部的结构造成了破坏。经过含NP-1 油基钻井液端面造壁后,岩样抗压强度与初始岩样的相当,说明NP-1实现了端面的强封堵,有效阻止了液相进入孔喉,维持了岩样内部结构的稳定,实现了维持井壁稳定的目的。

表2 不同钻井液对岩样抗压强度的影响

2.3 纳微米封堵剂的作用机理

NP-1 基于其特殊的纳微米准一维物理结构和表面的强亲油性,不仅保证了其在油相中的分散性,同时也能对岩样的纳微米级孔缝形成有效封堵。再者,NP-1对油基钻井液流变性和乳液稳定性的影响较小,能有效降低油基钻井液的高温高压滤失量,维持油基钻井液的整体稳定性。封堵性能评价结果表明,NP-1 通过在岩心端面形成有效封堵,能增大岩心的突破压力,抑制岩心压力传递,维护岩心内部结构的稳定,保持岩心的抗压强度,最终实现保护岩石结构不受钻井液流体的侵害,实现维持井壁稳定的目的。

2.4 纳微米封堵剂现场应用

以NP-1 为核心构建的强封堵性油基钻井液已经成功在宁209H58-2井中应用。由表3可知,在钻进过程中,含3%NP-1 油基钻井液的流变性保持良好,FL(HTHP)始终保持在2.0 mL以下,最终的钻井深度达4950 m,水平段长达2000 m。现场应用中,邻井宁209H66-1 三开井段井径扩大率为20%~50%,而本井三开井段平均井径扩大率仅为5.61%。由此可见,采用强封堵性油基钻井液能有效封堵页岩纳微米孔喉,在后续钻进过程中未出现任何井下复杂情况,钻井液性能保持良好,保证了宁209H58-2井的顺利完钻,为川南类似复杂页岩气井的高效钻探提供了技术支撑和借鉴。

表3 宁209H58-2井钻井液基本性能参数

3 结论

川南龙马溪组页岩主要为硬脆性页岩,泥岩压实程度较高,水平层理、微裂缝以及纳微米孔喉相对发育,且表面表现为双亲润湿,加剧了毛细自吸现象,液相不断侵入井壁,进一步导致龙马溪组页岩井壁失稳。

采用十六烷基三乙氧基硅烷和氨丙基三乙氧基硅烷对活性碳纳米管进行改性,制得纳微米封堵剂NP-1。NP-1的直径分布为30~50 nm,长度处于微米级,表面疏水亲油,在385.2 ℃的条件下具有良好的热稳定性。NP-1 与常规油基钻井液具有良好的配伍性。在常规油基钻井液中加入3%NP-1,在180 ℃下老化前后均保持了良好的乳化稳定性和流变性,热滚16 h后的高温高压滤失量由2.8 mL降至1.8 mL。NP-1能在岩心表面形成致密的封堵层,有效提高岩心的突破压力,阻止岩心压力传递,维持岩心内部结构和抗压强度,具有良好的封堵效果。现场应用表明,在油基钻井液中加入NP-1能有效改善同平台井因钻井液封堵能力弱而引起的井漏、井壁失稳等技术难题,处理后的平均井径扩大率仅为5.61%。