矿山废石制备砂石骨料的现状研究综述∗

张晓刚 ,宋少民 ,刘枫 ,刘娟红 ,吴瑞东

(1.中铁建设集团有限公司,北京100040; 2.北京建筑大学 土木与交通工程学院,北京102616;3.北京科技大学 土木与资源工程学院,北京100083)

0 引言

随着国民经济的高速发展,矿产资源需求量和开采量逐年增加,矿山尾矿和废石的堆积量随之激增。其中,矿山废石指的是矿产资源开采过程中伴随产生的大量不含矿的围岩和夹石,其堆积存放所占用的空间较大,不仅浪费了土地资源,还将影响当地生态环境,若不妥善处理将是巨大隐患[1]。尤其在冶金和煤电产业等工业聚集的京津冀地区,处理固废的成本逐年增加,大大阻碍了区域经济的发展。据统计,仅在京津冀地区就堆存有200 多亿吨尾矿和废石,并且该存量还在每年以数十亿吨的数量增加[2]。

另一方面,国家基础建设不断开展,混凝土用量逐年增加,2021 年商品混凝土的产量高达33亿立方米。砂石骨料作为混凝土的原料消耗量十分巨大,随着环保要求的不断提高,国家严格限制天然骨料的开采。我国已形成了机制骨料为主,天然骨料为辅的砂石市场格局。机制骨料需求量巨大,部分地区已出现供不应求的现象。寻找新的机制骨料料源,缓解砂石市场缺口迫在眉睫。

多数废石具备强度高、力学性能稳定的优点,是可用来制成砂石骨料的优质资源[3]。因此,利用矿山废石制备机制骨料,既可以消纳废石存量,消除废弃物堆存的隐患,又可以有效缓解机制骨料市场工艺短缺问题。国家相继出台相关鼓励支持政策支持矿山废石资源的加工再利用,2019 年出台的《关于推进机制砂石行业高质量发展的若干意见》 中明确指出[4]: 鼓励利用废石以及铁、钼、钒钛等矿山的尾矿生产机制砂石; 到2025 年,利用尾矿、废石、建筑垃圾等生产的机制砂石占比明显提高,产量占比达30%。因此,矿山废石制备砂石骨料已经成为学者们的研究热点。本文介绍了我国矿山废石资源排放和砂石骨料供应现状,总结了在我国机制砂供应的现状下,部分专家学者与企业对矿山废石制备砂石骨料的积极探索与实践结果,提出了矿山废石制备砂石骨料过程存在的一些问题,为矿山废石制备砂石骨料的资源化利用方式提供借鉴。

1 我国矿山废石资源排放和砂石骨料供应现状

1.1 矿山废石资源排放现状

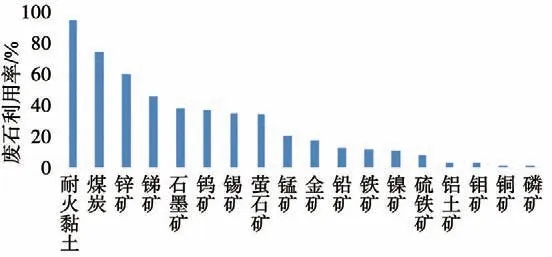

目前,我国的矿山废石表现出堆存量大、排放增长速度快、排放强度高的特点。我国作为全球重要的矿业大国之一,不仅仅矿产品产量居全球首位,同时排出的废弃物也居全球首位[5]。据统计,目前我国非煤矿山开采每年产生约40 亿吨废石,历史累积堆存量超过700 亿吨,各类废石年增长量和累计堆存量见表1[6]。如此庞大的增长量和堆存量,是源于我国巨大的矿产资源需求量和低品位、多共生伴生矿的分布特点[7]。此外,我国矿产开采的采剥比相对较大也是形成这一局面的重要原因,有色金属矿山采剥比较非金属矿山更大,一般质量比可达1 ∶(2~8),最高可以达到1 ∶14[8]。这些复杂的矿产资源的特征,使得矿产品加工利用难度大,资源利用水平整体不高,不同矿种废石利用率可见图1。此外,由于我国90%以上的矿山企业仍为小型及以下矿山,为了追求短期利润最高,矿山企业乱采滥挖、采富弃贫、选主弃副的掠夺式开采现象较为普遍[9],导致废石资源浪费现象严重。近年来,随着采选综合利用技术、工艺和矿产开发利用水平的不断提高,我国废石排放量的增长速度持续下降[10]。据统计,“十三五” 期间我国矿山废石排放强度为11 吨/吨精矿,其中重要的20 种矿产平均废石利用率达17.77%,相比“十二五” 期间提高了6.01%[11]。由此可见,我国的废石利用率已在逐年提升,但是相比于矿山废石巨大的堆存量和增长量仍然相形见绌,矿山废石的资源化利用的道路任重而道远[10]。

图1 不同矿种废石利用率[12]Fig.1 Waste rock utilization rate of different ore species

表1 全国废石年增量和累计堆存量Table 1 Annual increment of waste rock and accumulated stockpile in China

这些数量庞大的矿山废石被长期堆放在废石库、尾矿库或矿山周围的排土场,形成“二次矿山” (图2、3),占用了大量土地资源(图4)。

图2 河北保定涞源某矿区铁矿废石及尾矿库[23]Fig.2 Iron ore waste rock and tailings pond in laiyuan mining area,Baoding,Hebei province

图3 河北张家口某矿区铁矿废石及尾矿库[23]Fig.3 Iron ore waste rock and tailings pond of a mining area in Zhangjiakou,Hebei

图4 废石、尾矿堆积占用矿山开发破坏的土地资源占比[24]Fig.4 Proportion of land resources occupied by waste rock and tailings accumulation in mine development and destruction

当这些固体废弃物堆积高度和坡度逐渐增大,且降雨充足时,固废和周围环境中含水量增加,极易导致滑坡、泥石流等地质灾害的发生[13,14]。我国曾发生多起因矿山固废堆存失稳引发的地质灾害,伤亡数百人[15-18],严重影响到企业和国家的利益。此外,大量学者的调查与研究都证实了矿山固体废弃物的堆弃将大气[19-20]、水环境和土壤[21-22]造成严重污染。通常治理这些地址灾害与环境污染难度较大,且付出高昂的代价有时甚至超过开采矿产品的价值。但是受限于综合利用技术,矿山废石的综合利用率很低。因此,有效的消耗这些堆存的矿山固体废弃物对改善矿山生态环境,维护矿山安全有重要意义。

1.2 我国机制砂石骨料供应现状

虽然我国拥有以河砂、鹅卵石、湖砂、山砂等为主要形态的丰富天然骨料资源,但自改革开放以来,基础设施、商业住宅大规模建设,消耗了大量的天然骨料,又由于长期的超负荷开采使得天然骨料保有量骤降。为保护和恢复生态环境,国家加大生态环境管控措施,越来越严格限制河道采砂。受国家相关政策力度和骨料本身资源量下降等影响,依靠天然骨料供给砂石的传统格局已被打破。

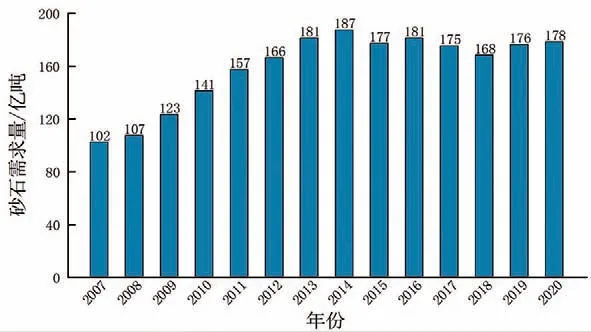

我国砂石骨料年需求量从2007 年一路攀升,到2014 年达到顶峰,随后中国的砂石需求总量呈增长趋势但逐渐趋于平稳[25],见图5 。据统计2020 年全球砂石需求量约为500 亿吨,而中国的骨料需求量就占到了全世界40%[26]。为满足建筑工程市场的庞大的需求,通过机制砂代替天然砂成为主要砂源,成为当下解决河砂短缺问题的必然选择[27]。关于机制砂的特性及对混凝土性能的影响已有大量学者对其进行了研究[27-33],以机制砂为主要细骨料制备的混凝土被逐步应用于建筑与交通水利工程中,且应用效果理想。

图5 2007-2020 年我国砂石需求量Fig.5 Demand for sand and stone in China from 2007 to 2020

多数矿山废石都具备强度高、力学性能稳定的特点,以铁矿废石为例,铁尾矿剥离围岩中主要包含花岗质条带状混合岩、混合花岗岩、辉长岩、麻岩和部分细粒闪长岩、大理岩等[34]。这些大多未经风化和变质的岩石,力学性能较好,可以通过粉碎、筛分、整形等工艺,可制成不同种类的砂石骨料[23]。不仅可以解决废石占用土地资源以及影响当地生态环境等问题,还能减轻商品混凝土站供料紧张的压力。因此利用便宜和存贮量庞大的采矿废石加工机制骨料已经成为一种新思路。

2 矿山废石制备砂石骨料的现状

2.1 政策支持

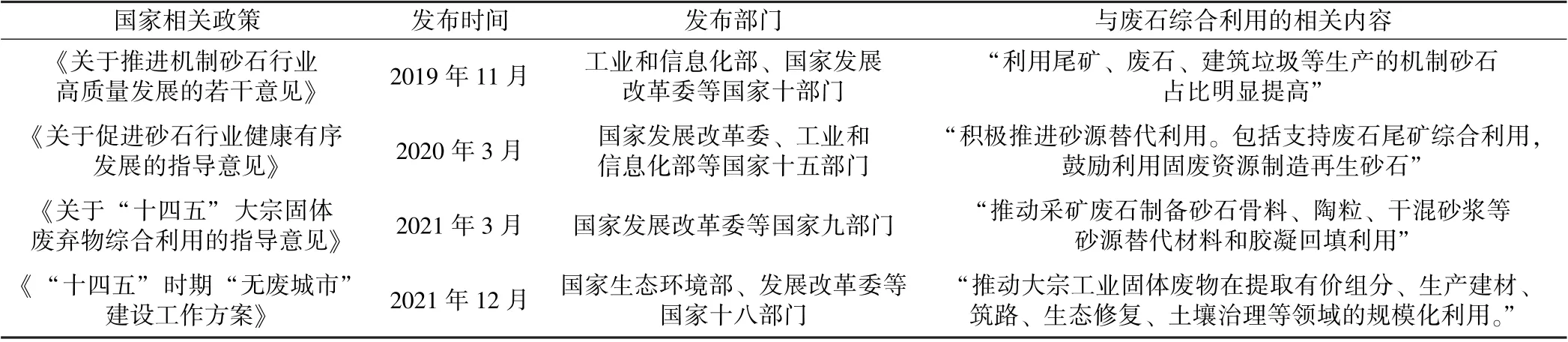

从2003 年起,河北省、黑龙江省、浙江省就开始了对绿色矿山建设的萌芽探索,2011 年确定了首批国家级绿色矿山试点单位至今,我国的绿色矿山建设工作已经取得了一定的成效[9]。为促进绿色矿山建设规范化、推进砂石行业高质量发展,近几年来,国家也相继出台相关鼓励支持政策支持矿山废石资源的加工再利用,见表2,砂石骨料行业在矿山废石综合利用等方面进展明显。

表2 部分支持矿山废石资源综合利用的国家政策[4,35-37]Table 2 National policies supporting comprehensive utilization of mine waste rock resources

2.2 矿山废石制备砂石骨料的相关实践

目前,国内矿山废石主要依靠破碎—筛分—整形的工艺流程,来制备不同用途的建筑原材料,而在碎石生产过程中产生的粉末可以在经过水洗等处理后制成机制砂[38]。铁矿废石作为利用率最高的废石种类之一,已有大量学者及矿山企业对铁矿废石制备砂石骨料进行了积极的探索与实践,并取得一定的成绩。

龚树峰等[34]按照图6 的工艺流程,利用铁尾矿剥离围岩废石制备建筑用石。该设备的特点在于物料; 在进入颚式破碎机前,直径大于500 mm的废石将进行机械破碎前处理,直径小于150 mm的部分将直接筛下,这样既保证了进入颚式破碎机的物料均匀,还提高了破碎效率。此外振动筛处还配备了单机袋式除尘设备,可将产生的粉尘收集后作为沥青填充料以及路基垫层料等被二次利用,有效降低生产环境中的粉尘含量。张大勇等[39]采用粗碎—预筛分—干选—筛分—风选工艺干法制砂,以较低的生产成本将河北迁安大石河铁矿堆弃的废石变废为宝,工艺流程如图7。其优势在于采用中碎、细碎两步破碎作业,减少针片状骨料的产生; 缺点在于对物料含水率的要求较高,当废石含水高表面包裹泥质物较多时,会严重影响机制砂产品质量。张以河等[40]将铁矿废石破碎、筛分后,按粒级分为粗骨料、中骨料、细骨料、超细骨料和铁矿废石粉末。通过各粒级骨料配级使用,研制出了透水砖、3D 打印建筑材料及石塑板材等产品,进而实现废石矿山的生态复垦。北京路星[41]以北京密云地区的铁矿废石作为原料生产机制砂石,不仅解决了首都地区大量固废堆积的难题,还在短时间内获取了可观的经济收益; 舞阳矿业[38]应用围岩废石建成年产百万立方量的建筑用砂石厂; 中钢集团[42]苍山铁矿通过将废石抛售给下游的砂石企业,可回收可观的经济效益。

图7 大石河铁矿废石制备建筑砂石产线工艺流程[39]Fig.7 Process flow of construction sand production line from waste rock in Dashihe Iron Mine

除铁矿废石外,部分金属矿山废石与石材矿山废石也在寻求废石制备建筑砂石骨料的新思路。目前,凡口铅锌矿堆存了大量以石灰石为主的废石,占地已达86×104m3,这些废石经过顾敏等人将智能选矿和淘汰分选脱除废石中的铅、锌和硫,然后经过无害化处理生产成为符合规定的砂石材料[43]。西昌矿业公司太和矿区在钒钛磁铁矿开采过程中,剥离出大量岩石和低品位表外矿,这些矿石在经过破碎、干式磁选、高压辊磨机超细碎、湿式粗粒磁选等步骤后被制成碎石和中砂[44]。户宁等[45]通过技术改造对某石灰石废石生产线进行资源综合利用,大大提高了产品的生产效率,制得的机制砂产品也完全能够满足GB/T 14684-2011 《建筑用砂》 中Ⅱ类建筑用砂的各项指标要求。李贝[46]研究了锑尾矿废石的岩石力学性能、化学组成和骨料特性,证实了锑尾矿废石用于混凝土粗骨料的可行性。

将采矿废石资源化利用制备混凝土砂石骨料,不仅解决了废石大量堆存可能造成的环境问题,还能缓解混凝土砂石供应紧缺的局面,此外,还可以充分利用采矿废石减少砂石料采矿权的设置,使得采矿废石的循环利用具有广阔的前景。但从目前的加工工艺流程来看,废石制备机制砂石加工系统的智能控制水平不足。现有生产过程的控制技术已不满足于绿色、环保、节能、智能的发展需求。废石加工智能化发展被提出,即将计算机和网络技术应用于砂石加工生产中,极大地降低繁杂的生产劳动力和预警设备保养、检修项目的实施要素,具体可通过应用智能化装备、视觉技术以及智能化生产技术等方面来实现智能控制。

2.3 矿山废石制备砂石骨料在混凝土中的运用

选取无有害物质且力学性能与稳定性较佳的废石制备砂石骨料,并运用于混凝土生产已经得到了广泛的关注。吴瑞东[47]研究发现石英岩型铁尾矿废石粉表面的硅氧断键在碱性条件下发生重聚,生成了复盐矿物和类凝胶物质,导致废石粉净浆试样强度远大于石灰岩型石粉净浆试样,且废石作粗骨料的混凝土强度比普通石灰岩型粗骨料混凝土强度高。刘佳[48]利用铁尾矿砂和铁尾矿废石研发的绿色高性能混凝土强度可达98.54 MPa,在抗压强度、抗冻融性能和抗硫酸盐侵蚀方面均优于同水胶比水泥天然骨料混凝土。李斌斌等[49]研究发现,铁矿砂石粉含量高、细度模数小、吸水能力强的特性导致混凝土拌合物流动性差; 同时铁矿石颗粒级配差、表观密度高,导致混凝土拌合物出现离析泌水和骨料下沉现象。最终通过掺入酯类外加剂、粘度调节剂复配的外加剂,成功利用铁矿废石制备出工作性与力学性能俱佳的C30混凝土叠合板,为工业固废大掺量制备装配式预制构件奠定了应用基础。西昌矿业公司利用钒钛磁铁矿采选废石、尾砂制备的砂石骨料制备混凝土时,也出现了拌合物分层、泌水等和易性差的现象。最终通过废渣机制砂与天然河砂复配,或使用高增粘减水剂来改善混凝土拌合物和易性,制得的混凝土强度等级达到C60,且具有良好的耐久性[44]。

综合矿山废石制备砂石骨料在混凝土中的应用情况,可以看出废石制备的砂石骨料力学性能较稳定,可完全代替天然骨料配制高强度、高耐久性的混凝土。但废石制备的砂石骨料级配较差,导致所配制的混凝土和易性较差,易出现离析泌水等问题,可通过部分替代天然河砂或外加剂复配技术,来调整混凝土拌合物的工作性能。

3 矿山废石制备砂石骨料存在的主要问题

3.1 矿山废石原料的遴选与检测不足

现阶段,在大多数企业在实际探索的过程中[44,50,51],常 按 照GB/T 14684—2011 《建 设 用砂》、GB/T 14685—2011 《建设用卵石、碎石》 和GB 6566—2010 《建筑材料放射性核素限量》[52-54]等相关标准对终端的砂石产品进行检测,而忽视了生产前对废石原料的遴选与检测。其中,矿山废石能否作为机制砂石的制备原料,提前是对废石原料中是否含有大量有害物质,如重金属、放射性元素等进行检测。同时,生产制备过程必须依据《中华人民共和国环境保护法》,确保矿山废石进行安全、环保的处理,对环境无二次污染,对人类健康不造成严重威胁。此外,对于废石原料的物理、化学、加工属性的研究较少,可能会导致后工艺设计中破碎方式选用不合理、砂石产品形貌差、质量不合格等问题,给企业带来不利经济损失。还有部分废石应严禁用于制备砂石骨料,例如云母含量高的风化岩废石、含有膨胀性黏土的废石、富含凝灰岩、泥质灰岩、泥质板岩、页岩等母岩的废石。这些由于母岩发育与风化程度的区别、杂质含量的差异,制备生成的砂石骨料具有不完全惰性、吸附膨胀性且含有有害物质,用于混凝土生产中将留下巨大质量与安全隐患。

目前,利用矿山废石制备建筑砂石虽然得到了国家政策的大力支持和部分企业的积极探索实践,但关于废石原料的遴选条件和标准,均未有专属标准和规范文件可供参考。

3.2 制备工艺的不足

虽然废石制备砂石骨料已经取得了一系列的进展,但在工艺制备上仍存在大量问题。工艺制备的缺陷将不仅会降低生产效率与收益,更会影响到砂石成品的质量。通过对目前矿山废石制备砂石骨料的现状,总结了以下几点制备工艺存在的主要问题。

(1) 对矿料开采与绿色优质制备认识不足,缺乏矿料均质化处理技术。矿山开采的矿石,受地质结构、水文气象、开采工艺的影响,不同部位或不同时段开采的矿石母岩特性、粒径粒级、含水率等属性差异较大。在砂石生产过程中,由于堆存离析、气候环境影响,调节料仓(含半成品仓) 各下料点矿石的粒径粒级、含水含泥等也存在较大差异。国内外机制砂石生产线,基本采用同一固化生产线,导致矿产资源较大浪费或砂石产品质量低劣,这也是国内砂石生产线能耗较高、产品质量波动大的根本原因所在。

(2) 尚未形成高效破碎整形调级工艺技术,末端整形调级能耗高、环保性能差。传统砂石生产制备工艺技术,强调末端整形调级控制,而忽视了前端整形调级的重要性。由于前段开采、制备工序中未严格控制,进入末端的产品粒径粒级偏差过大,末端需要承担整形和粒级调配等工序的调控工作,致使末端工艺流程繁复,控制环节参数多。目前国内新建的高标准砂石生产线,通常购置成本高昂的制砂楼等末端整形调级设备,导致建设投入高、生产运行能耗高、且工艺效果差。

(3) 传统定点砂石骨料生产线不适用于区域性强的矿山废石处置生产中。虽然我国矿产资源丰富,但各地区废石堆存量不同,造成部分地区能用于制备砂石的原料并不多。在这样的情况下若仍每座尾矿或废石堆存点都建立起传统的定点机制砂石生产线,其投入与产出将无法平衡。其次,传统的大规模生产线往往针对某一特定地区的机制骨料料源,保证产品稳定,但缺乏灵活机动性。如果矿山废石为非单一料源,传统大规模生产线及装备将难以满足需求。因此可考虑采取游牧式移动装备生产线,如图8,根据废石堆积现场情况以及物料、粒型等要求对移动破碎站与制砂设备进行定制,灵活组合。游牧式移动装备生产线即可以满足自然资源部印发的《绿色矿山评价指标》 中提倡的短流程、低能耗、高效率的骨料生产流程,还可以因地制宜最大程度的实现废石制备砂石骨料的可能性。

图8 上海山美重型矿山机械有限公司的PP 系列轮胎移动颚式破碎站和MP-PH 系列履带移动反击式破碎站Fig.8 PP series tire moving jaw crushing station and MP-PH series caterpillar mobile counter crushing station of Shanghai Shanmei Heavy Mining Machinery Co.,LTD

3.3 矿山废石制备砂石骨料的技术体系不完善

想将矿山废石制备而成的机制砂石用于混凝土中,必须对机制砂石中广泛存在的级配问题、粒形问题以及石粉问题等进行参数指标限制和分级。目前,还没有专门针对废石制备的机制骨料的相关标准,大多数企业与学者的研究大多都借鉴《建设用砂》、《建设用卵石、碎石》 中的技术指标来评价废石骨料的质量。在2022 年4 月最新获批的新版规范GB/T 14684-2022 《建设用砂》GB/T 14685-2022 《建设用卵石、碎石》 结合高性能混凝土的需求对砂石技术指标提出了更高要求。对于细骨料提出分计筛余级配要求、机制砂片状颗粒含量指标及相应试验方法等; 对于粗骨料增加了碎石泥粉含量的定义,修改了颗粒级配的技术要求等。

从标准的修订与相关实践中,我们可以看出废石制备机制砂石的关键技术指标在于颗粒级配、颗粒形状与石粉含量。相关研究表明,粗骨料针片状含量超过10%会对混凝土和易性和耐久性有显著不利影响[55,56]。刘娟红等[57]利用新疆石灰石尾矿加工的高品质碎石针片状含量可控制在0.5%,低于卵石及卵石破碎石。宋少民等[32]提出用条形孔筛检测机制砂针片状含量的方法,并提出用于混凝土制备所用的机制砂针片状含量不宜超过20%。想要制备粒形优良的骨料需要前端合理筛选粒径粒级及后端整形调级共同作用实现。此外,机制砂石粉含量与吸附性也是控制细骨料品质的重要技术指标。有关石粉含量限值的研究众多,不同的学者得出的石粉最佳含量也不同,但总体而言石粉的最佳含量在10%左右,不宜超过15%[58,59]。针对配制高性能混凝土的骨料可提出应提出更高的要求,建议参考行业标准JG/T 568-2019 《高性能混凝土用骨料》、建筑材料协会标准T/CBMF 38-2018 T/CAATB 001-2018 《高性能混凝土用骨料》。尽早建立健全矿山废石制备砂石骨料的技术体系,进一步规范砂石产品的品质,是确保废石制备机制骨料能放心运用于混凝土生产配制的重要一步。

4 结论

目前,基于我国的矿山废堆存量大、排放增长速度快、排放强度高的特点,结合我国亟需寻求天然砂替代砂源的现状,将采矿废石资源化利用制备混凝土砂石骨料,不仅可解决废石大量堆存可能造成的环境问题,还能缓解混凝土砂石供应紧缺的局面。虽然利用矿山废石制备建筑砂石得到了国家政策的大力支持,和部分企业的积极探索实践,但在废石原料的遴选与检测以及制备工艺中仍存在的大量问题,也没有建立完整的技术体系来规范产品的质量。矿山废石制备砂石骨料仍需要砂石行业以、矿山企业、设备厂家等多方协力推进,不断规范生产流程,提高产品质量。