特大断面隧道矩形竖井滑模衬砌技术

吴发展

(中铁隧道集团二处有限公司 三河 065201)

0 引言

滑模技术是由模板系统、液压操作系统、提升系统等组成的系统,带动模板沿着混凝土表面向上滑动而成型的现浇混凝土结构的施工方法,当混凝土浇筑完一层后,进行下道程序提升模板高度,兼顾了混凝土的施工进度和浇筑质量。滑模技术在水利水电工程应用较多[1-3],具有效率高、节省物力等优势。赵民介[4]在高速公路施工中应用滑模施工技术解决了机械化程度较低、效率较低等问题。王志[5]在地下厂房通风竖井衬砌中采用滑模施工,缩短了工期,保证了工程质量。焦金军[6]在隧道通风竖井衬砌中应用滑模技术,缩短了工期,保证了施工质量。西南市政工程TX数据洞库隧道矩形竖井的衬砌结构施工空间有限,搭设操作平台后,材料转运操作难度高,为减少因混凝土分层施工造成施工缝增多及模板接缝间错台增加、接缝处理不规范产生的渗漏水风险,保障混凝土结构施工的实体质量、观感质量、结构防水要求及施工进度需求,竖井衬砌采用滑模技术。

1 工程概况

西南市政工程TX数据洞库位于山体内,布置了B1~B5五条平行主隧道[7],与A1联络隧道平面正交,主隧道开挖尺寸为19.5m(宽)×13.4m(高),断面积262m2,为特大断面[8],为保障隧道内机房排风排烟畅通,在山体内共计设置 11 座矩形竖井(图1)。隧道竖井初期支护结构为I16 工字钢支护,位于初期支护结构与二次衬砌结构间设置双层防水层,防水层结构为蜂窝式防水板+HDPE自粘式防水卷材组合防水;竖井内净空尺寸宽度为4.4m,长度为7.6~20.8m,竖井井深22.5~49.2m。在竖井结构中部设 1~3 道中部支撑隔墙。竖井井壁衬砌结构厚 0.6m,中隔墙结构厚 0.3m,结构采用 C35 钢筋混凝土现浇。

图1 竖井平面分布示意图

2 竖井滑模衬砌方案

矩形竖井底部通道衬砌结构钢筋模板安装加固施工完成后,安装竖井滑模体系及钢筋防水层作业台架,第一组竖井衬砌混凝土与底部通道同步浇筑,避免竖井与连接通道二次衬砌出现施工缝及错台。竖井防水层及衬砌竖向钢筋按照 3m 节段超前混凝土浇筑进行施工,衬砌混凝土满足脱模强度后,按照 30cm 高度分层不间断浇筑,紧扣各工序施工循环时间,是在保证安全、质量的条件下实现滑模快速施工。矩形滑模系统由液压操作系统、模板系统和提升系统组成[9],竖井侧墙为单侧钢模板,配合“F”型提升架(图2),中部隔墙为双侧钢模板,配合“π”型提升架(图3)。

图2 “F”型提升架剖面示意图

图3 “π”型提升架剖面示意图

3 滑模提升架设置

提升架采用 48钢管作为承力杆、QYD—60A型千斤顶,根据矩形竖井总周长,初步计算得出需提升架数量:周边“F”型提升架18个,中间“π”型提升架3个;每个提升架布置1台千斤顶,因此需千斤顶数量为21台(图4)。

图4 竖井滑模提升系统布置平面图

根据国家标准《液压滑动模板施工技术规范》GB 113—87的设计规定,所需千斤顶的最小数量n由下式确定:n=N/P,式中N为总垂直荷载(包括模板系统及操作平台系统的自重、操作平台上的施工荷载和模板提升时与混凝土之间的摩阻力),P为千斤顶允许承载力。

3.1 滑升总荷载计算

3.1.1 模板摩擦阻力F

模板提升时,混凝土与模板之间的摩阻力系数为1.5~3.0kN/m2,取2.0kN/m2。

模板与结构接触面积:S1=36×1.2= 43.2m2。

摩擦阻力:F=2.0kN/m2×S1=2.0kN/m2×43.2m2=86.4 kN,取87kN。

3.1.2 滑升装置自重G1

“F”型提升架:18个× 40kg=720kg。

“π”型提升架:3个× 80kg=240kg。

围圈:260m× 8.05kg/m=2093kg。

吊架:21付×16.00kg/付=336kg。

千斤顶油管:28kg×21台=588kg。

平台上防水作业平台立柱(I16):20.513kg×(3m×6根)=369.3kg。

平台上防水作业平台连接杆(I16):20.513 kg×(3m+3m+9m+9m)=493kg。

平台上防水作业平台伸缩杆:总重350kg。

720kg+240kg+2093kg +336kg +588kg +369.3kg+493kg+350kg=5189.3kg。

共计5189.3kg×9.8N/kg=50.9kN。

2层平台木板:2×7.6×4.4× 0.04× 700kg/m3=1873kg,1873kg×9.8N/kg=19kN。

模板:43.2m2× 37kg/ m2=1598kg,1598kg×9.8N/kg=15.7kN。

操作平台上施工荷载:

①人员:20人×70kg/人=1400kg。

②液压设备、油桶、工具等:700kg+100kg+400kg+250kg= 1450kg。

③材料:预估5200kg。

操作平台共计:(1400+1450+5200)kg×9.8N/kg=78.9kN。

静荷载系数取1.2,全部总重:

50.9kN+19kN+15.7kN+78.9kN=164.5 kN,164.5kN×1.2 =197kN。

3.1.3 施工荷载G2

电焊机动荷载:2台×1.0kN/台×1.1=2.2kN。

混凝土振捣器动荷载:

4台×0.15kN/台×1.3=0.78kN。

混凝土振捣棒动荷载:

4根×0.15kN/根× 1.3=0.78kN。

混凝土入模时,对模板冲击力荷载:

取2.0kN。

考虑荷载的动静系数:

活荷载取1.4。

施工荷载:

G2= (2.2kN+0.78kN+0.78kN+2.0kN) ×1.4=8kN。

人在平台推混凝土活荷载:

(4×75+1000) ×9.8×1.4=18kN。

其他荷载:4kN。

共计:8kN +18kN+4kN =30kN。

3.1.4 滑升总荷载N

N=F+G1+G2=87kN+197kN+ 30kN=314kN。

3.2 千斤顶和支撑杆数量计算

千斤顶数量n=N/P,式中P取单台千斤顶或支承杆的允许承载力,千斤顶的允许承载力为千斤顶额定提升能力的1/2, 支承杆的允许承载力按公式P=(a/K)×(99.6-0.22L)计算,两者取其较小值。

现千斤顶设计为QYD—60A型滚珠式液压式千斤顶,其单个千斤顶的计算承载力P1为30kN。

选用 48×3.5钢管作为爬升支撑杆,使得提升力与整体刚度均得到提高,该支撑杆的允许承载力为:P= (a/K) × (99.6-0.22L)。

其中:P支撑杆的允许承载力;

a为工作条件系数,取0.2~1.0,视施工操作杆、滑模平台结构情况确定,本设计取0.7;

K为安全系数,取值应>2.0;本设计取2.0;

L为支撑杆脱空长度,系从混凝土表面至千斤顶下卡头距离(cm),本设计取82cm,故

P2= (0.7/2) ×(99.6-0.22 ×82) =28.546 (kN)

P取P1与P2的小值,P=28kN;

千斤顶数量n=N/P=314kN/28≈12台。

考虑中间隔墙及转角段模板滑升平稳,本次施工共计布置千斤顶21台,大于按荷载计算的12台,故满足要求。

4 操作要点

4.1 矩形滑模系统组装

竖井中部根据结构尺寸设置 1~2 道中隔墙,侧墙衬砌结构厚 0.6m,隔墙衬砌结构厚 0.3m。混凝土浇筑采取整体连续分层浇筑(分层厚 30cm)。根据竖井结构形式,保障衬砌混凝土外观质量减少模板接缝,模板根据结构断面尺寸现场加工直面大钢模、配套转角整体模板及中部隔墙模板,模板高1.2m。滑模采用全液压系统提升作业,用直径 48×3.5mm 的无缝钢管作为滑模爬升立杆,液压千斤顶采用 QYD—60A 滚珠式楔块千斤顶,通过液压系统供油和停油来完成一次提升循环,从而带动模板上升。

组装过程中需注意:

(1)严格控制进场材料的验收,避免滑模模板、提升架及爬杆运输及装卸途中受损影响施工质量;

(2)滑模系统(模板、提升架、爬杆)组装完成后严格按照液压滑动模板施工安全技术规程进行验收,确保施工质量。

(3)滑模施工常因千斤顶滑升不同步、荷载不均匀以及外部等原因造成竖井体倾斜与扭转,施工过程应时刻按照规范及方案做好防抗扭纠偏等相关措施。

(4)防水层钢筋操作平台各部位支架应连接牢固,立柱与滑模操作平台应焊接牢固,不得漏焊。

4.2 矩形滑模提升系统的配置

(1)根据滑模体系提升系统的受力检算,得出提升液压系统(千斤顶)配置数量的同时,根据竖井结构周长平均分配提升系统设置位置,但考虑矩形竖井周边及中部隔墙存在转角,防止提升过程转角模板偏压,提升架位置严格按照各尺寸竖井滑模提升架受力检算进行布设,并根据实际情况在转角处增设提升架。

(2)为满足竖井衬砌超前施作防水层及衬砌钢筋,采取在竖井滑模平台上增设钢筋、防水层作业台架,台架为钢结构,与底横梁及“F”型提升架连接,长、宽、高结构尺寸以满足施工需求。

4.3 防水层施工

矩形竖井初期支护面按设计要求处理完成后,在初期支护和二次衬砌混凝土之间铺设防水层。防水材料铺设采用井口吊车将材料吊入井内,放置在安装在滑模操作平台上的钢筋、防水层作业台架上,配置 4 名工人进行防水层铺设固定。为满足竖井防水层“零”漏水要求,在铺设固定 EVA 防水板时对固定点采取填充黏结剂胶囊,土工布采用水泥射钉和铁垫片通过胶囊垫片固定在初期支护面上,在胶囊垫片上设有填充黏结剂(丙烯酸聚合物30%~34%、水34%~38%、钛白粉0 .1%~1%、二氧化硅0.5%~2%、硅微粉8%~10%、云母氧化铁12%~16%和丁基氨基甲酸碘代丙炔酯4%~8%)的胶囊,用橡胶锤使胶囊破裂后放出黏结剂,按压5秒钟,以保证黏结剂形成黏结层,该方法的实施有效保证了防水体系完整性和结构防水质量。

防水层质量控制要点:

(1)进场材料应检验合格方可投入使用。防水材料应存放阴凉处,避免暴晒老化。

(2)防水层铺设前应再次检查初支表面是否有突起物,防止刺穿防水材料。

(3)防水材料铺设应平顺,避免褶皱,做到松弛有度,避免混凝土挤压破损。

(4)防水材料固定应严格按照技术交底间距及固定方式进行固定作业,并按设计要求处理,杜绝固定点渗漏水。

4.4 钢筋制安

竖井分段防水层铺设完毕并验收合格后,进行衬砌双层钢筋安装施工,钢筋连接处错位长度满足 35d 要求。考虑施工便捷及避免材料浪费,竖向筋一般按 3m下料,一次安装高度为3m,在模板滑升至规定高度后(30cm)及时安装内层水平筋及拉结筋。

钢筋制安质量控制要点:

(1)进场材料应检验合格方可投入使用,材料做好垫上盖,防止锈蚀。

(2)竖井各部位钢筋应严格按照设计交底要求进行加工安装,严禁出现钢筋混用代替现象。

(3)钢筋定位应准确,按照设计要求设置保护层,避免露筋。

4.5 混凝土浇筑及养护

4.5.1 混凝土布料

矩形竖井衬砌混凝土由混凝土拌和站生产运输至施工现场,混凝土浇筑时由竖井井口吊车将混凝土吊送至入模。四周及隔墙对称均匀分层浇筑,为避免混凝土的自由倾落高度超过 2m,造成混凝土离析,同时为防止混凝土偏压造成模板变形、偏位,在钢筋、防水板操作台架上设置接料斗及旋转溜槽输送混凝土入模,以达到快速均匀浇筑混凝土。混凝土入模后采用50型插入式振捣器捣固密实。

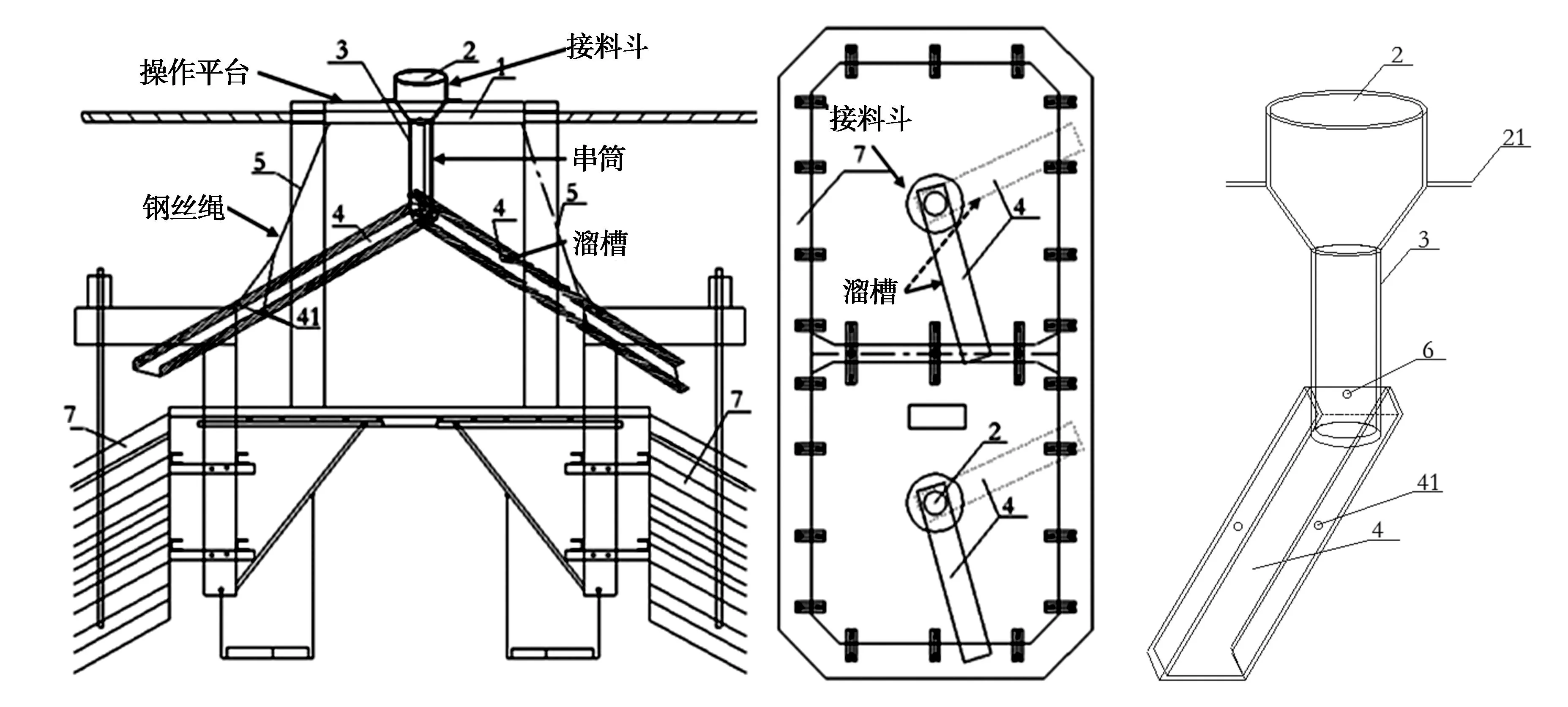

滑模提升系统顶部的钢筋绑扎安装台架,遮挡了泵车混凝土输送管道下料位置,混凝土浇筑时易出现“冷缝”,以及一侧混凝土浇筑时滑模模板受力不均匀导致模板系统发生局部位移等现象。为有效保证混凝土浇筑质量,研发用于矩形竖井衬砌混凝土浇筑布料的装置及其安装方法(图5),钢筋台架上设置接料斗,接料斗的底部穿过钢筋台架有延长串桶,延长串桶底部旋转连接有多个溜槽,溜槽设置有坡度且向远离与延长串桶连接的一端水平降低,每个溜槽的自由端一侧与钢筋台架挂接[10]。通过接料斗、旋转溜槽移动布料,有效解决布料不均匀、混凝土出现“冷缝”及模板移位等问题[11]。

图5数字序号含义:1—钢筋台架,2—接料斗,21—钢架梁固定点,3—延长串桶,4—溜槽,41—吊装孔,5—钢丝绳,6—钢丝绳固定连接孔,7—混凝土

4.5.2 混凝土浇筑质量控制

混凝土标号应严格按照设计要求拌制、运输,浇筑质量应满足规范及交底要求。每循环(30cm)混凝土浇筑完成后,在强度达到 0.3MPa后即可对滑模进行滑升。模板滑升速度依照气温、混凝土量等诸多因素而定,具体滑升时间根据第一组混凝土试验确定。为避免底部混凝土初凝,造成卡模或模板提升造成混凝土表面麻面掉皮,每循环浇筑时间不宜超过 1 h。

混凝土浇筑滑升过程勤于检查垂直度,每提升一循环(30cm)检查一次,由专人进行垂直度、平整度的检查,以保证滑模平台在同一水平面上。中心控制采用 10~25kg 线锤进行吊中,每滑升 1m 采用水准仪检查各提升架标高,确保提升系统顶部处于同一高程。滑模滑升到距顶约 1m 时,放慢滑升速度,进行准确的找平和纠正工作,保证顶部标高及位置的正确。

在滑模平台底部设置混凝土养护平台,平台一般采用φ32 圆钢加工,平台周边采用安全防护网防护,并在平台上沿周边布置一路养护喷雾水管,用于混凝土养护及处理混凝土表面局部缺陷。

5 施工效果

矩形竖井采用滑模施工,连续、快速,可充分发挥配套设备能力,提高施工效率,降低施工过程安全隐患及事故的发生概率,降低施工成本。施工进度快,根据不同结构断面,日平均滑升进度 2.5~3.0m 左右,其他衬砌模板施工工艺施工,日平均浇筑进度在 1.0~1.5m,施工工期缩短 1~2 倍。

滑模正常滑升施工期间,节约分层施工缝设置及处理,提高混凝土整体浇筑质量,结构成型效果好。同时节约了设置施工缝所需用的止水钢板及因施工缝处理不到位可能出现的渗漏水处理费用。

滑模系统为液压系统自动滑升,无须其他起重设备配合,降低了起重设备配置及竖井井口外施工场地占用量。

滑模为一次组装成型,循环定位施工,减少节约循环拼装转运模板、安装、拆卸模板周期时间,同时减少井内搭设满堂脚手架占用底部空间、影响井底工序施工。

6 结论

矩形滑模系统“F”型提升架和“π”型提升架的布置,根据矩形竖井总周长计算得出提升门架需要的千斤顶数量是21台,根据滑升荷载计算出所需的千斤顶数量是12台,考虑中间隔墙及转角段模板滑升平稳,施工布置21台千斤顶,满足要求。滑模系统组装过程严格按照液压滑动模板施工安全技术规程进行,并做好防抗扭纠偏等相关措施。

为满足竖井防水层“零”漏水要求,在铺设固定 EVA 防水板时对固定点采取填充黏结剂胶囊,有效保证了防水体系完整性和结构防水质量。

混凝土浇筑滑升过程勤于检查垂直度,模板滑升速度依照气温、混凝土量等诸多因素而定,研发用于矩形竖井衬砌混凝土浇筑布料的装置及其安装方法,通过接料斗、旋转溜槽移动布料,有效解决布料不均匀、混凝土出现“冷缝”及模板移位等问题。