余温轧制对Al-Mg-Si合金组织演变的影响

田 爽,耿 杰,孙玉崇,徐 振

(辽宁科技大学材料与冶金学院,鞍山 114051)

0 前言

Al-Mg-Si 系铝合金以其密度小、较好的成形性和比强度高等特点一直受到广泛关注,是目前应用极为广泛的铝合金系列。大量研究人员试图用Al-Mg-Si 系铝合金代替传统车用钢板,进而实现汽车轻量化的目的。但铝合金板材在成形时存在板形回弹、板面起皱、成形破裂和减薄不均等缺陷。与传统车用钢板相比,Al-Mg-Si 合金在成形性方面仍处于劣势,所以提高Al-Mg-Si 合金的成形性尤为重要。双辊铸轧是一种将熔融态金属直接浇入两个不断旋转着的轧辊辊缝之间,使液体金属在极短的时间内就可以完成冷却、结晶、凝固等过程的一种合金成形手段。双辊铸轧是当前生产薄铝板的主要方法之一,具有生产设备结构简单、工艺流程短以及能耗低等优点。但由于板材在极冷作用成形时易产生缩孔、裂纹等缺陷,严重危害了板材的成形性能[1-2]。轧制工艺可以直接影响铸轧板材的组织和性能,有研究表明,可以采用后续轧制的方式提升铸轧板的综合性能[3]。王东[4]等通过对7×××系铝合金进行温轧实验时发现,430 ℃时温轧可使铝合金的强度和塑性均达到较高水平。Rao P N[5]等在对6061 铝合金采用不同轧制工艺时发现,与单纯采用冷轧相比,若同时采用温轧与冷轧,铝合金的拉伸强度与延伸率均有显著提高。另有学者研究发现,当Mg/Si 比值为1.5 时铸轧板材成形性能最优,此时再结晶更为充分,且晶粒尺寸较均匀。而余温轧制是一种较为新颖的轧制方式,在铸轧过程结束时板材还存在一定余温,利用余温进行二次轧制,既保留了铸轧工艺流程短的工艺特点,又能实现轧制的目的[6]。基于此,本文研究了不同余温轧制制度对Mg/Si比值为1.5的Al-Mg-Si合金铸轧板组织性能的影响规律和作用机理,以提升铸轧板的成形性能。

1 实验方案

采用双辊铸轧试验机铸轧出Mg/Si比值为1.5且宽度为300 mm、厚度为3.5 mm的Al-Mg-Si合金铸轧板(化学成分见表1)。当合金板材铸轧之后,合金板材不会瞬间冷却,此时进行余温轧制实验(轧机参数见表2)。轧制温度不同,轧制后的板材质量不同。温度过高会导致板材内部杂质分层,引起板材开裂;而当温度过低时,会导致板材内部存在残余应力,也同样影响板材质量。370 ℃时余温轧制,硬化的合金会发生一定程度的回复。相比于冷轧来说,利用余温轧制之后的板材具有更好的塑性能力;相对热轧来说,其性能也更加优化[5]。具体余温轧制工艺参数如表3所示。Al-Mg-Si合金可以进行热处理加工,本实验使用NWTX13B 高温电阻炉进行固溶时效(T6)处理,530 ℃/2 h 水冷(固溶处理)+120 ℃/6 h空冷(时效处理)。

表2 轧机基本参数

2 实验结果及分析

2.1 余温轧制压下量对Al-Mg-Si 铸轧板材金相组织的影响

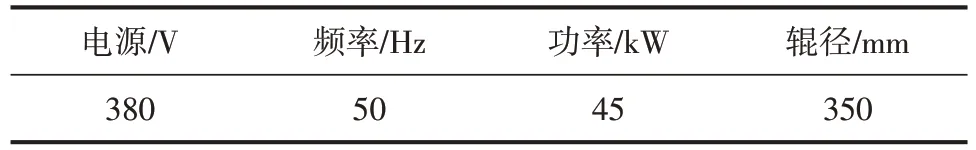

图1示出了Mg/Si比值为1.5时Al-Mg-Si铸轧板材在不同压下量余温轧制时边部显微组织。当压下量为10%时,板材边部晶粒组织多为原始铸轧态树枝晶与胞状晶,晶粒尺寸较大,且组织不均匀;当压下量为15%时,板材边部组织仍然存在铸轧态树枝晶与胞状晶,尺寸较10%压下量时明显减小,且部分等轴晶粒分布在树枝晶与胞状晶之间,但存在少数尺寸极大的胞状晶组织;当压下量为20%时,组织主要为铸轧态树枝晶与胞状晶以及新出现的小尺寸等轴晶,由于压下量较15%变化不大,导致晶粒形貌与大小变化不明显;当压下量达到30%时,组织类型并无明显变化,但无论是树枝晶还是胞状晶尺寸都变得细小,分布更加均匀,且更多细小的等轴晶分布在树枝晶之间,另外大尺寸胞状晶组织明显减少。由此可知,当轧制变形量在30%以下时,轧制试样中晶粒仍然保持铸态的枝晶与胞状晶组织。也就是说,如果余温轧制压下量太小,晶粒形貌不会发生较大变化。这与王洪斌[7-8]等的研究结果十分吻合。

图1 不同压下量余温轧制板材边部金相组织

图2为铸轧板材在不同压下量余温轧制时心部显微组织。可以看出,当压下量为10%时,板材心部显微组织多为等轴晶。在铸轧过程中合金熔液在熔池内凝固,发生体积收缩,所以铸轧态板材心部会形成缩孔等缺陷。铸轧辊施加的轧制力并不足以愈合这些缩孔,尽管余温轧制本身具备二次轧制的优势,但由于压下量较小,所以这些铸轧过程中形成的缩孔仍然存在。当压下量为15%时,组织为等轴晶,由于压下量变大,缩孔数量减少。当压下量为20%时,心部组织为等轴晶。随着压下量的增加,板材心部的夹杂物、偏析等会沿着变形方向延伸。当压下量为30%时,组织为无择优取向的等轴晶,缩孔数量大幅度减少,致使这些无择优取向的等轴晶粒互相咬合,没有明显分界面,大幅降低了裂纹扩展的几率,这些细小的等轴晶对板材力学性能有着显著的提升。

图2 不同压下量余温轧制板材心部金相组织

2.2 余温轧制压下量对Al-Mg-Si 铸轧板材析出相的影响

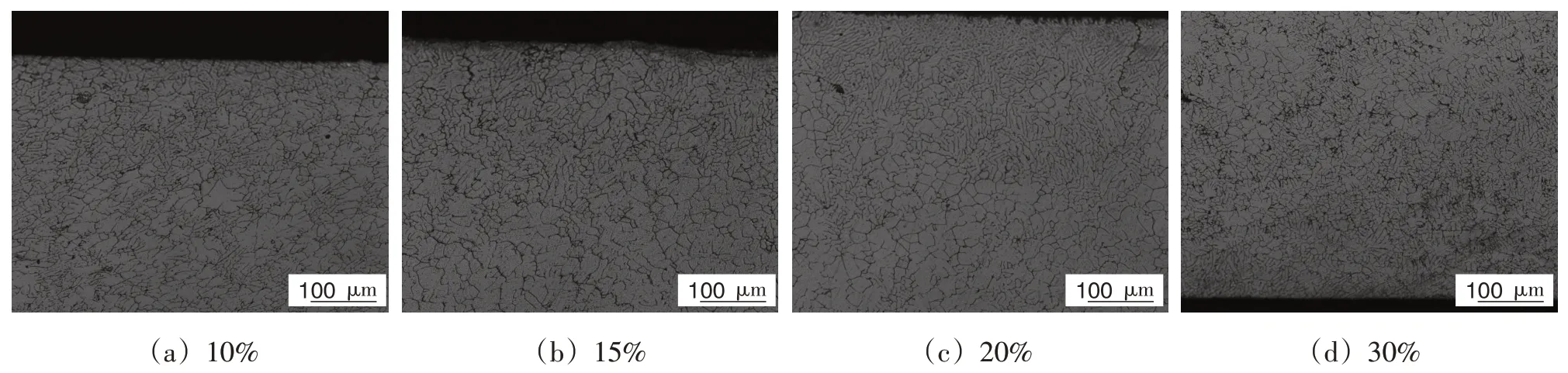

图3示出了Al-Mg-Si铸轧板材在不同压下量余温轧制时边部SEM 图像。如图所示,当余温轧制压下量为10%、15%和20%时,板材边部共晶相主要沿着晶界呈链状分布,这些共晶相主要由白色粗短β-Fe 相、白色圆点形状α-AlFeSi 相以及黑色短棒状Mg2Si 相组成。随着压下量的增加,这些链状的共晶相数量逐渐减少。当压下量为20%时,部分链状共晶相转变为颗粒状;在压下量达到30%时,链状共晶相基本消失,共晶相主要为线条状、短棒状与颗粒状。这些弥散分布在位错与晶界之间的颗粒状共晶相可以起到很强的钉扎作用,使得晶界迁移困难,阻碍晶粒生长,进而达到细化晶粒的效果,从而显著提升板材的强度与塑性。

图3 不同压下量余温轧制板材边部SEM图像

图4为Al-Mg-Si铸轧板材在不同压下量余温轧制时心部SEM 图像。从图中可以看出,板材心部主要以粗大共晶相为主,也存在极少数颗粒状弥散相。这些粗大共晶相聚集在心部等轴晶交叉三角晶界之间。共晶相的组成主要由白色粗短β-Fe 相、白色圆点形状α-AlFeSi 相以及黑色颗粒状Mg2Si 相组成,其中Mg2Si 相夹杂在共晶相中间,对板材强度与塑性均有提高。

图4 不同压下量余温轧制板材心部SEM图像

因为余温轧制压下量不足,导致心部共晶相形貌并无明显改变,但是尺寸相对变小。当压下量为30%时(见图4(d)),心部共晶相尺寸最小。在Al-Mg-Si 板材中粗大的共晶相会造成位错塞积,容易形成内部裂纹,导致板材力学性能下降。

2.3 余温轧制压下量对Al-Mg-Si 铸轧板材织构的影响

晶粒取向会在变形过程中根据受力的不同发生不同程度的变化,从而导致各个晶粒发生转动,在铸造、轧制、拉伸与挤压等加工过程中都会导致织构发生不同程度的变化。图5为多晶体在变形时晶粒发生变形行为的示意图。

图5 多晶体变形时各晶粒的变形行为

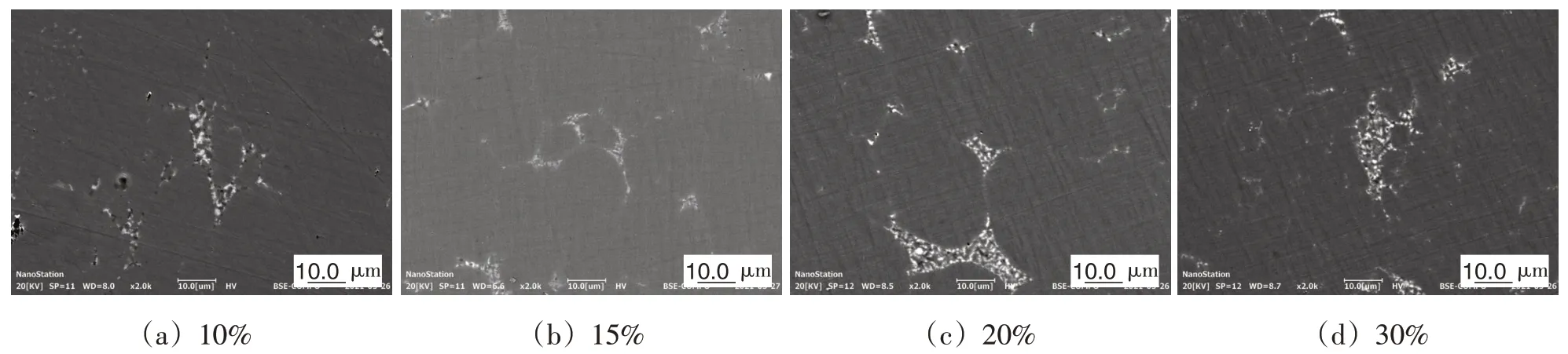

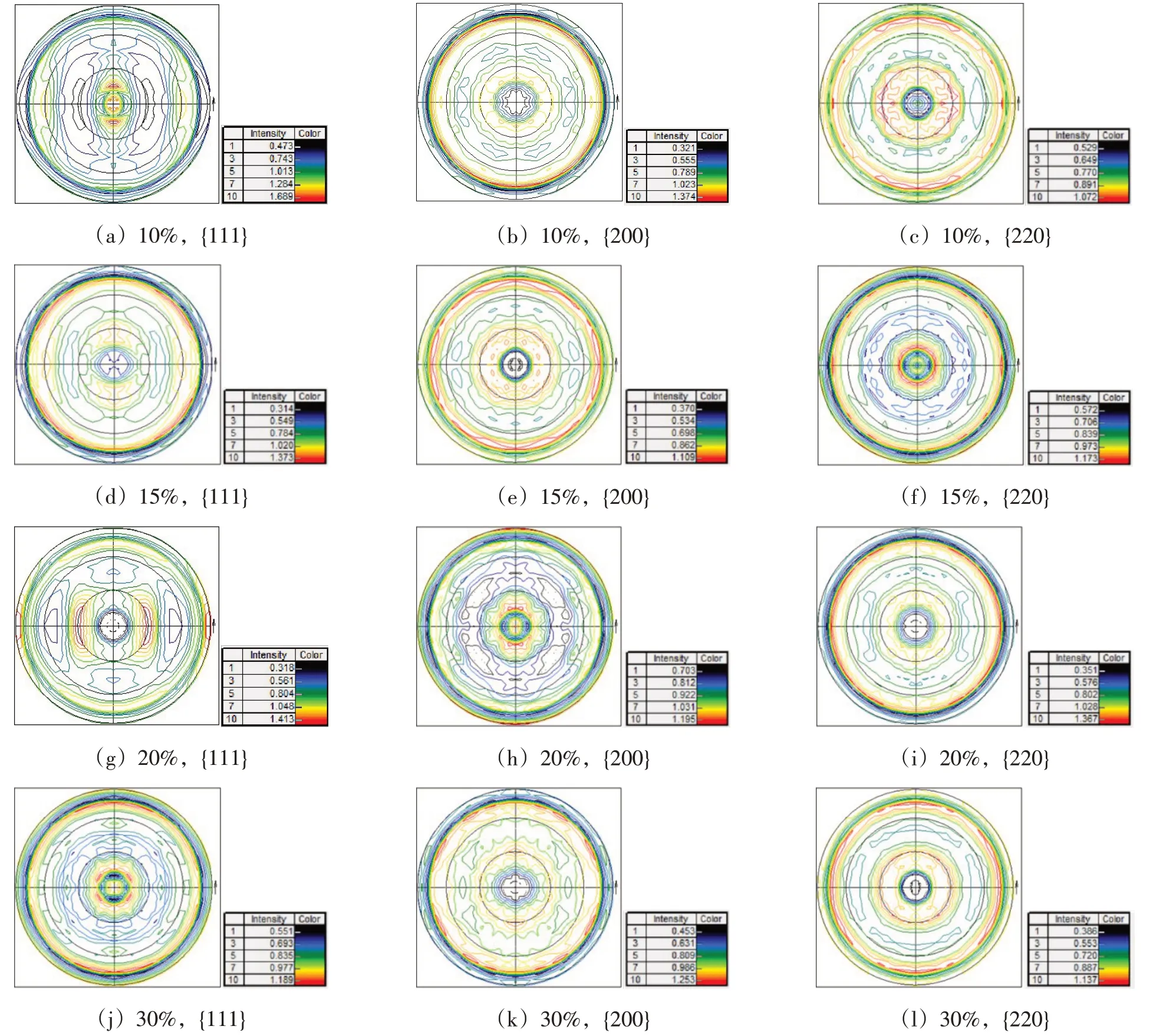

分析图6所示的Al-Mg-Si铸轧板余温轧制后极图可知,压下量为10%时,{111}晶面织构主要在与法向成15°范围左右分布,最大极密度为1.824;{200}晶面织构主要在与法向成75°范围左右分布,最大极密度为1.491;{220}晶面织构主要在与法向成30°范围左右分布,最大极密度为1.535。可知{111}晶面上极密度最大,{220}晶面次之,{200}晶面最小。当余温轧制压下量为15%、20%、30%时,在{200}晶面上极密度最大,{111}晶面次之,{220}晶面最小。由于织构在各个晶面聚集分布位置不同,这也就导致了三个晶面上织构分布形状不同。

图6 压下量为10%、15%、20%、30%的余温轧制板材{111}、{200}、{220}晶面极图

在板材进行塑性变形过程中会生成变形织构,动态再结晶过程会形成再结晶织构,但因为两过程同时进行,使得两类织构均得不到充分发展,所以往往导致热变形后织构很弱。另外热变形过程会受到多种因素的影响,因此塑性变形与动态再结晶两个过程会在不同程度上受到促进或遏制。综上可知,随着余温轧制变形量的增加,{111}晶面织构最大极密度逐渐减小,这是由变形织构逐渐变弱所导致。{200}与{220}晶面织构最大极密度呈先减小后增大趋势,主要由原始变形织构逐渐变弱、再结晶织构逐渐变强引起的。

图7 为余温轧制后铸轧板ODF 图。由图可知,压下量为10%时,在φ2=30°截面上存在旋转立方{001}<110>织构,φ2=45°截面上存在旋转立方{001}<110>织构和极强的{112}<110>织构,φ2=65°截面上存在较弱的R{124}<211>织构;压下量为15%时,在φ2=20°和φ2=65°截面上存在较弱的R{124}<211>织构,φ2=45°截面上存在较弱的{112}<110>织构;压下量为20%时,在φ2=20°和φ2=65°截面上存在较强的R{124}<211>织构,φ2=45°截面上存在较弱的{112}<110>织构;压下量为30%时,在φ2=20°截面上存在极强的R{124}<211>织构,φ2=65°截面上存在较弱的R{124}<211>织构,φ2=45°截面上存在较弱的{112}<110>织构和极强的{112}<111>织构。

分析可知,余温轧制板材主要存在{112}<111>织构、{112}<110>织构和再结晶织构R{124}<211>织构。由于余温轧制是一道次轧制,板材变形量较小,结合金雪[9]与Daaland O[10]等人对铝合金轧制织构的研究可知,在余温轧制板材中,变形量较小时织构类型极为复杂。随着余温轧制压下量的增加,织构最大强度呈先减小后增加的趋势,与极图所得规律基本一致。推断原因为在小范围压下量时,随着压下量的增加再结晶晶粒数量增加,板材再结晶织构强度增加,变形织构强度减小。当压下量达到一定程度时变形织构占据主导地位,强度增强。

3 结论

(1)随着余温轧制压下量的不断增加,晶粒尺寸越来越小,细小等轴晶数量增多,但由于总压下量不足,大部分的晶粒仍然保持着柱状枝晶的形貌。

(2)随着余温轧制压下量的不断增加,边部晶界析出相由最初的链状逐渐变化,当压下量达到30%时变为颗粒状、短棒状与线条状。心部晶界析出相形貌并无明显改变,但是随着压下量的增加,析出相尺寸逐渐减小。

(3)余温轧制板材主要存在{112}<111>织构、{112}<110>织构和再结晶织构R{124}<211>织构,随着余温轧制压下量的增加,织构最大强度呈先减小后增加的趋势。