某载人航天器供气单向阀运动特性研究

杨 旋,王隆基,焦飞飞,孙 鹏,张 元,陈汉雷,周 远,梁志伟,刘力涛

(中国航天员科研训练中心,北京 100094)

1 引言

在长期载人航天任务中,高压气源仍然是环控生保系统中不可或缺的重要资源之一,用于维持舱压、呼吸用氧、舱门检漏、管路吹扫、液体增压等。以安全可靠性为设计前提,往往设置多条支路并行供气,其中单向阀作为纯机械式阀门,可以有效保证气体的正向流动,避免各支路之间气流紊乱,规避气体反向流动所产生的安全隐患,且在恶劣太空环境下能够不受能源问题的影响,是环控生保系统中的重要部件。

载人航天器研制过程涉及管路布局、功能持续性、上行备件资源紧缺等问题,并非所有设备都可进行在轨更换。供气单向阀作为机械类设备,在微重力和地面环境时的工作差异较小,往往不单独设置为可更换类设备。单向阀虽原理简单,但阀门内气体压力、流速等参数在使用中可能会产生周期性变化,结合弹簧、活门等零部件的固有频率,极易产生共振或啸叫现象[1],这对阀门的寿命和可靠性均将产生不利影响。因此,单向阀在研制过程中需要避免可能出现的啸叫问题,以提高设备的可靠性,确保达到既定的寿命要求。

目前,针对单向阀类设备的优化设计包括提高活门等材料的耐磨性和弹簧加工精度[2]、优化弹簧结构尺寸[3-5]、增加阻尼减振机构[6]、优化阀口结构以减少射流影响[7]、平衡活门与间隙的结构关系以提高动态特性[8]、研究流体冲击效应以探究气穴形成的原因[9-10]等,还包括建立阀门的各种仿真模型,以获取阀门动态响应数据[11-12]、自激振动产生的原因[13]以及动静态下的流场稳定性数据[14-15]。

单向阀因工况不同,设计结构均有差异,需基于指标要求进行针对性研究,并将内部结构运动特性与可测点,如压力、流量进行对比分析,以避免研制过程中可能出现的共性问题。本文首先分析了某型供气单向阀的运动特性;然后,通过动力学分析建模,针对不同入口压力、不同弹簧刚度对单向阀流量和活门位移变化趋势进行研究,分析单向阀内部结构产生机械振动的原因,达到优化完善设计的目的;最后,通过系统级测试,对单向阀前后端的压力值进行对比,验证建模分析方法的可行性。

2 单向阀动态性能分析

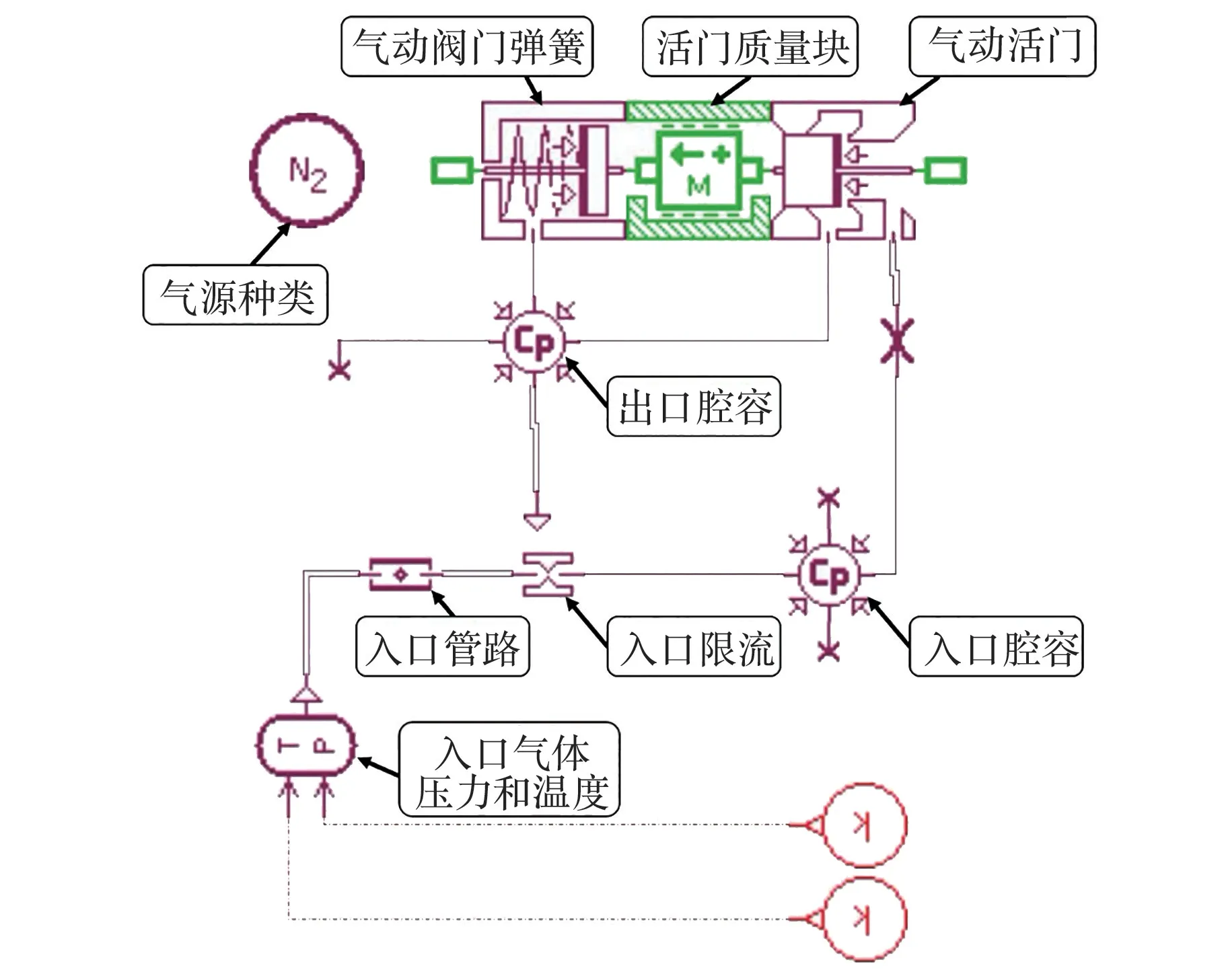

某型供气单向阀的结构剖面如图1 所示。当入口气体压力不足以克服弹簧的预紧力时,活门与阀体之间仍然为密封状态,活门的加速度和位移均为零;当入口气体压力能够克服弹簧预紧力时,活门打开,并产生一定的加速度和位移,图中箭头所示气体将绕过阀门打开的间隙、经过弹簧排向阀门出口。

图1 供气单向阀示意图Fig.1 Schematic diagram of gas check valve

图1 中,活门将阀门整体容腔分为进气容腔V1和排气容腔V2,其对应的气体压力分别为P1和P2。输出压力P2的振动频率本质上是气流本身频率和活门移动(机械振动)频率的耦合。在载人航天器供气系统中,气源均为高压贮存状态,必然存在向低压端释放的过程,此时高速流动的气体容易产生激波,进而诱发频率高达几千赫兹的气动噪声。就单向阀自身结构而言,当活门从封闭状态打开时,V1和V2均随活门的位移而产生变化,V2腔内势必由于弹簧的压缩和回弹而产生气体扰动现象,即输出压力P2会存在额外的气动频率。当P2的输出频率和弹簧本身的固有频率相近或者一致时,阀体内部将可能产生噪声较大的啸叫现象[16-17],啸叫一方面会给航天员所处的空间环境带来较大的噪声污染,另一方面可能造成输出气压进一步波动,以致弹簧产生除纵向之外的其他振动,降低阀门整体寿命。由于气动噪声作为供气过程产生的固有特性而无法消除,因此需尽量降低阀门结构本身所产生的机械振动,避免其与气动噪声的进一步耦合。

3 基于单向阀动态特性的仿真模型分析

3.1 动力学分析

基于对单向阀的动态性能分析可得,该型单向阀的活门和弹簧物理结构本质是一个弹簧振子系统,由于活门在V1和V2容腔中所受的气压面积差别较小,均记为S。因此,在运动位置中间某处的运动方程如式(1)所示。

式中,S为活门受力面积;ΔP=P1-P2,为进出口压差;ks为弹簧刚度,L0为弹簧初始压缩量;x为该运动位置时的弹簧新增压缩量,同样也是活门开启高度;m为活门与弹簧的重量。

将式(1)转换可得式(2)。

因此,可得到活门-弹簧结构的固有圆频率ω=ks/m,且ΔP与活门开启高度相关。对于气路阀门而言,还能通过气体的体积流量公式对ΔP与活门开启高度之间的关系进行分析。由于单向阀一般位于气路管路中间位置,目的在于防止支路间的气体反流,而非起到限流作用,因此流阻设计值往往较小,即P2/P1>0.528,体积流量公式如式(3)所示[18]。

因此,关于活门在某位置的运动过程本质为被位移所干扰的受迫振动,方程形式为二阶非线性微分方程,难以得到其解析解,需要借助仿真软件进行计算。

3.2 模型分析

如图2 所示,利用动力学仿真软件,基于3.1节对单向阀的运动特征进行建模,将单向阀结构分为入口腔容-气动活门-活门质量块(模拟重量)-启动阀门弹簧-出口腔容等模块,并添加入口管路和入口限流模块,以模拟实际工况时的管路连接状态。

图2 供气单向阀模型Fig.2 Simulation model of gas check valve

气源选用理想状态下的氮气,气源温度为293 K。模型中各参数参照某型供气单向阀的设计指标,汇总如表1 所示。

表1 供气单向阀仿真参数Table 1 Simulation parameters of gas check valve

单向阀内活门和弹簧受到的正向力与入口压力成正比,即当入口压力越大,弹簧就越容易被压缩至最小,同时活门越容易到达限位处。因此在设计计算阶段,往往利用入口压力的下限值进行结构复核,起到加严考量的目的。图3 所示为不同工况时的活门位移曲线,入口压力越大,活门移动速度就越快,这与上述分析结果一致,进一步佐证了选取低入口压力的必要性。

图3 不同入口压力时的活门位移变化曲线Fig.3 Displacement curve of valve with different inlet pressures

基于该单向阀的入口压力指标(0.15 ~0.45 MPa),选取下限0.15 MPa 为特征点,不同弹簧刚度条件下活门的运动曲线如图4 所示。在弹簧刚度较低(0.05 N/mm)时,活门在受到气体作用后能够很快到达限位处,此后弹簧弹力始终小于入口气体压力,因此活门能够在限位处实现稳定;当弹簧刚度提升至0.1 N/mm 时,活门位移出现了较明显的震荡,周期约为0.8 s,振幅约为0.2 mm;当弹簧刚度提升至0.2 N/mm 时,震荡周期约为1.5 s,振幅约为0.28 mm;当弹簧刚度提升至0.4 N/mm 时,震荡周期则为0.45 s,振幅约为0.3 mm。若弹簧刚度较大,活门一直在中间位置来回移动,加剧了阀门机械振动与气动振动之间的耦合;若弹簧刚度较小,则活门较为稳定,自身结构并不会产生机械振动,降低了啸叫产生的可能。

图4 入口压力0.15 MPa 时的活门位移变化曲线(限位0.3 mm)Fig.4 Displacement curve of valve with inlet pressure of 0.15 MPa and spacing of 0.3 mm

通过图5 活门位移振幅变化量可知,限位距离的增加不利于单向阀内活门的稳定。因此在单向阀设计阶段,限位距离应在确保内腔流通能力的前提下,选择下限。实际建立模型时,考虑到外形尺寸和内部布局的影响,活门从活门座至限位处的最大位移为0.3 mm。

图5 入口压力0.15 MPa 时的活门位移变化曲线(限位3 mm)Fig.5 Displacement curve of valve with inlet pressure of 0.15 MPa and spacing of 3mm

除活门位移规律外,出口压力和气体流量也容易受到弹簧刚度的影响。同样选取0.15 MPa作为入口压力,限位0.3 mm 的条件下,不同弹簧刚度下供气流量以及出口压力变化曲线如图6 所示。总的来说,流量和出口压力的振幅与活门位移基本一致。当弹簧刚度为0.1 N/mm 时,虽然流量和出口压力存在一定的震荡,但振幅不明显;而当刚度大于0.2 N/mm 时,振幅明显,宏观现象为供气流量和出口压力稳定性差。由于此时的输入为定压力,说明较大的弹簧刚度加剧了气流扰动,降低了产品可靠性,且阀门内部的机械振动给定压力气流增添了振动频率,增大了与高速气流本身振动耦合的可能性。

图6 入口压力0.15 MPa 时的出口压力和输出流量曲线Fig.6 Outlet pressure and mass flow curve of valve with inlet pressure of 0.15 MPa

在空间站的实际应用中,高压气体经减压阀或稳压阀减压后传至下游气路系统。减压阀的工作原理为:当调压弹簧的纵向弹簧力传递到活门时,阀口呈开启状态,此时高压气体从上游进气口流入阀口并受到节流作用,实现了减压效果;当减压后的气体从阀口流向下游出气口时,弹簧受到的气体压力减少,迫使阀口进一步增大,这却导致高压气体增多,弹簧受到的气体压力增大,阀口开度减少。因此,减压阀存在不可避免的减压特性,即在持续减压的过程中,阀口开度和减压压力存在反复波动,不可能为定值。对单向阀入口加载具有一定周期的压力(0.16±0.01)MPa 时,出口压力曲线以及气体流量曲线如图7 所示。若弹簧刚度和限位机构的设计合理,单向阀的出口压力和供气流量变化趋势和入口压力保持一致;当活门在定压下存在震荡,入口压力的变化会进一步加剧出口压力和流量的震荡效果,导致气体输出的稳定性更差。

图7 变入口压力时的流量和出口压力曲线Fig.7 Outlet pressure and mass flow curve of valve with variable inlet pressure

4 试验验证

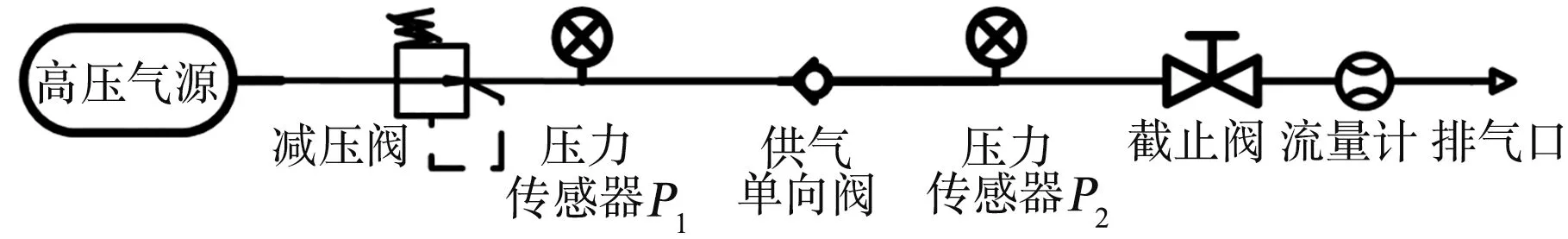

为验证仿真的正确性,对某型供气单向阀进行系统级测试,原理如图8 所示。高压气源经减压阀后,低压气体通过单向阀供向下游,截止阀用于控制气路通断,流量计用于测试系统流量。图中P1和P2分别为单向阀入口和出口压力值,用以分析减压压力在单向阀前后的变化情况。

图8 系统测试原理图Fig.8 Schematic of system testing

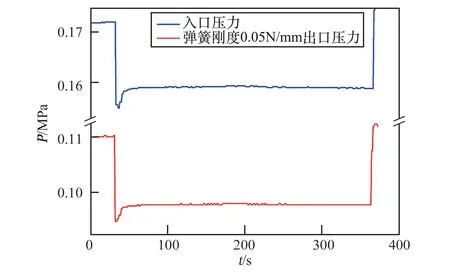

高压气源设置为15 MPa,减压后的输出压力约为0.15 ~0.20 MPa,之后因单向阀自身流阻而产生了压力进一步下降的现象。其中单向阀中弹簧的设计刚度为0.05 N/mm。P1和P2的实测曲线如图9 所示,由于减压阀自身的动力特性和传感器的测量精度,单向阀入口和出口压力测量值均存在一定波动,但变化趋势基本吻合,其中阀门流阻大约为0.065 MPa。

图9 单向阀入口和出口压力实测曲线Fig.9 Measured inlet and outlet pressure curves of gas check valve

此外,将P1的压力信号实测值作为仿真程序的输入,即实测和仿真时的阀门入口压力保持一致,稳定后均约为0.16 MPa(图9,图10)。当仿真程序中的弹簧刚度和实测时同为0.05 N/mm时,两者的一致性较高,实测值的稳定输出压力约为0.095 MPa,而仿真值的稳定输出压力约为0.103 MPa,即相对于实测时的流阻0.065 MPa,仿真值的流阻更小,为0.057 MPa,误差满足15%的精度要求;当弹簧刚度为0.1 N/mm 时,输出压力曲线趋势一致,但不可避免地产生出口压力波动现象,气流稳定性较差。

图10 单向阀出口仿真曲线Fig.10 Simulated outlet pressure curves of gas check valve

5 结论

本文基于某型供气单向阀的动态性能,建立其动力学仿真模型,并研究弹簧刚度、入口压力对单向阀活门位移、出口压力和输出流量所产生的影响,得到以下结论:

1)较大的弹簧刚度以及较大的限位距离,均易使单向阀活门产生机械振动;同时,活门位移和出口压力、输出流量的变化规律一致性较高,即机械振动最终会导致气流稳定性变差,增大阀门产生啸叫的可能性。

2)单向阀设计研制阶段,应选取入口压力下限进行结构复核,同时应确保活门能够及时限位,避免产生活门位移振幅大、周期短的现象。

3)通过对单向阀压力的系统性验证试验,进一步佐证了仿真模型的正确性,为供气单向阀类产品的可靠性、稳定性研制提供理论及试验基础。