制备超疏水花瓣状氧化铝研究*

王天颖,王长亮,任佳奇,聂梓杏

(中国航发北京航空材料研究院 航空材料先进腐蚀与防护航空科技重点实验室,北京 100095)

超疏水材料在学术研究和工业上都引起了人们的极大兴趣,超疏水材料是具有特殊润湿性的功能材料,水滴在其表面难以铺展,形成球状的水珠。这种特殊的润湿性使超疏水材料具有自洁性、防腐蚀性、减阻性和抗结冰性等特性,因此超疏水材料在很多领域有许多潜在的应用[1-3]。众所周知,固体材料表面的润湿性由表面能控制,表面能由其化学成分和微观结构决定[4-5],具有微纳结构的粗糙表面具有较低的表面能,通常具有较好的疏水性能。具有花瓣状结构的物质已经被证明具有优异的超疏水性能,花瓣状结构的SiO2粒子的接触角为149.0°,被应用于抗腐蚀领域[6];花瓣状结构Fe3O4@SiO2离子表现出优异的超疏水性能(接触角为175.0°),应用于自清洁领域[7-8]。采用悬浮液分离方法制备的含铁的MnO2花瓣状颗粒具有优异的疏水和疏油性能,在未来具有废水净化的能力[9]。目前,还未见花瓣状Al2O3制备以及其超疏水性能研究的相关报道。

本研究采用低成本、简单工艺的溶胶-凝胶法和熔盐反应法在C/SiC基材上制备了花瓣状Al2O3微纳结构。系统研究了不同的溶胶浓度、熔盐比、制备温度和反应时间对Al2O3涂层的显微形貌影响,确定最佳参数,并对最终合成的花瓣状Al2O3微纳结构进行了化学成分、相组成的研究,同时评价了其疏水性能。研究结果对于Al2O3在疏水、自清洁以及耐腐蚀领域应用具有指导意义。

1 试验部分

1.1 主要原材料

九水合硝酸铝(Al(NO3)3·9H2O)、氨水(NH4·H2O)、硝酸(HNO3)、草酸铝(Al2(SO4)3·18H2O)、硫酸钠(Na2SO4)和乙醇(C2H5OH)。上述试剂均为分析纯试剂,购自西陇化学试剂有限公司。

1.2 花瓣状Al2O3微纳结构的制备

以Al(NO3)3·9H2O为前驱体,将Al(NO3)3·9H2O溶解在去离子水中制备起始溶液,将0.3~1 M硝酸铝滴加至溶液中,在60℃下连续搅拌约1h。下一步向溶液中加入NH4·H2O,在60~70 ℃搅拌1h,随后加入HNO3在80℃下续搅拌2h,得到γ-AlOOH溶胶。

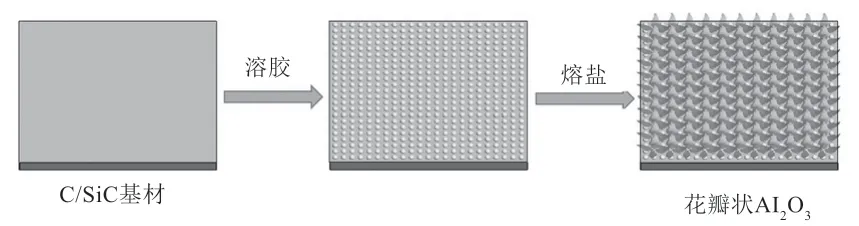

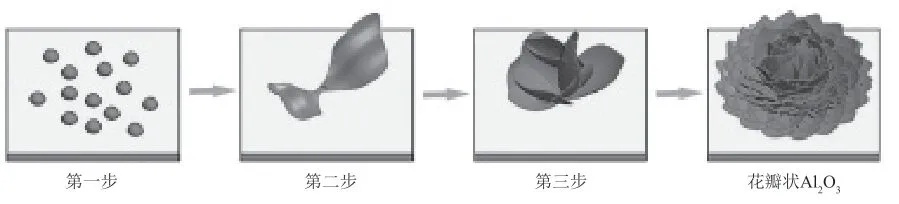

将C/SiC基体浸入所制备的γ-AlOOH溶胶中2h,然后取出。自然干燥后,在90℃下加热4h。将Al2(SO4)3·18H2O置于马弗炉中,在300℃下加热以去除分子内结晶水,得到Al2(SO4)3,用研钵将其研磨成均匀的白色粉末。然后用分析天平按照质量比为9:10~9:12称取Al2(SO4)3和Na2SO4。用球磨机将粉末混合均匀。将混合好的盐的粉末放入刚玉坩埚中,将C/SiC陶瓷基复合材料包埋于混合盐中,将刚玉坩埚放入马弗炉中,在氩气气氛中,900~1100 ℃处理0.1~2 h。随炉降温至室温后将试样取出。取出的试样在100℃沸腾的去离子水中清洗,将粘附在试样表面的未反应的粉末以及副产物洗掉,自然干燥,制备出花瓣状的Al2O3结构,制备流程示意图如图1所示。

图1 花瓣状Al2O3 制备流程图Fig.1 Flow diagram for synthesizing flower-like Al2O3

1.3 测试表征

分别用扫描电子显微镜(SEM,Hitachai S-4800)和其配备的能谱仪(EDS)表征了Al2O3的微观形貌和化学成分。采用X射线衍射仪(XRD,D/Max 2500PC,Rigaku,Japan)表征了Al2O3的相组成。采用傅里叶变换红外光谱仪(FTIR, AVTAR 360)在4000~400 cm-1的波数范围内分析所制备微纳结构的特征官能团。采用视频光学接触角测量仪(SL200A/B/D)对花瓣状Al2O3微纳结构的表面接触角进行测试。

2 结果与讨论

2.1 热处理温度对花瓣状Al2O3涂层形貌的影响

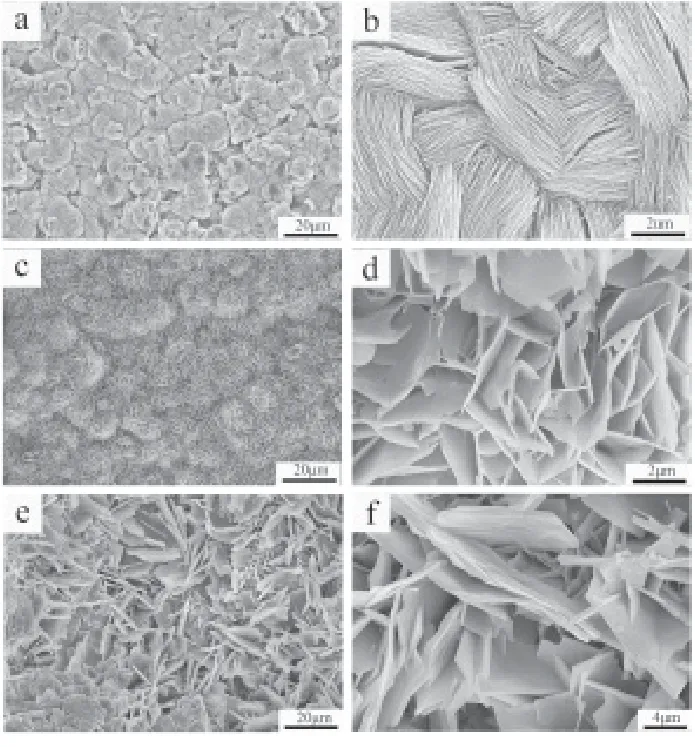

图2分别为在900℃、1000℃和1100℃下反应2h获得的Al2O3的SEM图片。

图2 花瓣状氧化铝在不同温度下生长的SEM照片:(a,b)900℃; (c,d)1000℃; (e,f)1100℃Fig.2 SEM micrographs of flower-like nano Al2O3 grown under (a,b)900℃, (c,d)1000℃, (e,f)1100℃

图2a~b给出了在900℃下在C/ SiC基材表面上制备的Al2O3纳米结构的形貌,清楚地看到在基材表面上出现了取向整齐的片状结构,成束的片状结构之间存在可视的裂纹。当热处理温度升高到1000℃时,获得了纳米花瓣状Al2O3结构,这些纳米花瓣状结构由许多均匀互锁的纳米片构成,花瓣的直径约为12nm(图2~d)。与在900℃或1000℃条件下相比,1100℃下制备的Al2O3由更大尺寸的片状结构组成,Al2O3薄片的尺寸分布不均匀,厚度约为100~700 nm,Al2O3薄片分布随意,没有形成规则的花瓣形状,如图2e~f所示。这表明花瓣状Al2O3涂层的形成仅限于1000℃。900℃的反应温度过低,晶粒形成不完全,不能形成Al2O3花瓣状结构。而1100℃的反应温度过高,导致生成的Al2O3片尺寸过大。因此,合适的反应温度对于Al2O3花瓣状结构的形成至关重要。

2.2 热处理时间对花瓣状涂层形貌的影响

反应时间对花瓣状Al2O3涂层的形成有较大影响[10]。研究了反应温度在1000℃时,反应时间(0.1、0.5、1、2h)对Al2O3涂层形貌的影响,与之对应的SEM图如图3所示。当反应时间为0.1h 时,基体材料上面开始起皱,但是几乎没有可见的立体结构(图3a)。随着反应时间延长至0.5h,如图3b所示,在C/SiC基体表面上逐渐产生不完整的碎片。随着反应进行1.5h,可以观察到许多Al2O3纳米片附着在基底材料上,如图3c所示。当反应时间为2h(图3d),更多尺寸均匀的Al2O3纳米片被连接到团簇中,形成具有花朵状形态的连续结构。因此,可以得出结论,在1000℃下反应2h能够形成较完整的纳米花瓣状的Al2O3结构。

图3 在1000℃不同反应时间生成Al2O3涂层的SEM图:(a) 0.1h; (b) 0.5h; (c)1h;(d)2hFig.3 SEM micrographs of Al2O3 nanosheet grown under 1000℃with the reaction time of (a) 0.1h; (b) 0.5h; (c)1h and (d)2h

2.3 溶胶浓度对花瓣状涂层形貌的影响

为了研究γ-AlOOH溶胶浓度对Al2O3形貌的影响,在进行熔盐反应之前,将制备的四种不同浓度的γ-AlOOH溶胶涂覆在C/SiC复合材料上,γ-AlOOH溶胶浓度分别为0、0.25、0.50、1.0 mol/L,所制备Al2O3微观形貌如图4所示。根据显微形貌清楚地表明,γ-AlOOH溶胶的浓度对Al2O3涂层结构有较大的影响。当γ-AlOOH溶胶浓度为0时,Al2O3由随机取向排列的脊柱针状结构组成(图4a)。当使用0.25mol /L的γ-AlOOH溶胶时,得到的Al2O3由多个叠层片状结构构成,其中一些纳米针/纳米线粘附在片状结构上,如图4 b所示,可以推断层片状结构是由纳米针/纳米线生长得到的。随着溶胶浓度增加到0.5mol/L,Al2O3纳米片相互交叉并形成一朵美丽的花朵,如图4c所示,花朵的直径约为12μm。当溶胶的浓度增加到1.0mol/L时,所得Al2O3结构为由宽度约3μm的四边形薄片组成。上述结果说明,γ-AlOOH溶胶的浓度对花瓣状Al2O3的形成起着重要作用,最适宜的浓度为0.50mol/L。

图4 不同溶胶浓度生成Al2O3的SEM图:(a)0 mol/L;(b) 0.25 mol/L;(c) 0.50 mol/L;(d) 1.0 mol/LFig.4 SEM images of Al2O3 synthesized with different sol concentrations:(a)0 mol/L;(b) 0.25 mol/L;(c) 0.50 mol/L;(d) 1.0 mol/L

2.4 熔融盐比例对Al2O3结构的影响

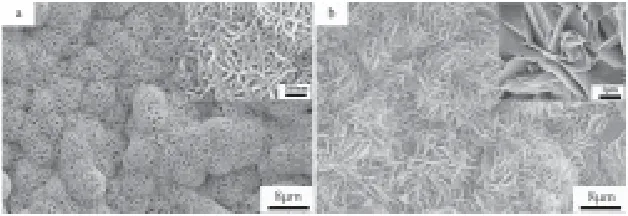

除了加热温度、时间和γ-AlOOH溶胶的浓度外,Al2O3结构的形态还受熔融盐的比例影响[10]。图5(a)展示了当Al2(SO4)3与Na2SO4的质量比为9:10时,在混合盐中1000℃加热2h的样品的形态。在上述操作之前,将C/ SiC样品浸入浓度为0.5mol/L的γ-AlOOH溶胶中。图5(a) 所示的SEM图表明Al2O3由纳米球状结构组成,球状结构由尺寸均匀的Al2O3纳米线排列整齐而成,纳米线长度约为200~300 nm。纳米线有规律地定向附着在试样表面的驱动力是由于材料表面能的降低[11]。硫酸盐的离子强度很高,在Al2(SO4)3-Na2SO4混合盐中,Na2SO4所占质量比越高,混合盐的溶解度越高,高扩散率的熔融盐能为晶体生长提供的空间也越大[12]。因此,当Al2(SO4)3-Na2SO4的质量比增加到9:12时,所得纳米片的尺寸变大,纳米片的尺寸大约为9~15 μm,这些纳米片自组装构建成纳米花,如图5 b所示。

图5 不同熔融盐比例生成Al2O3涂层的SEM图Fig.5 The morphology of Al2O3 nanostructures heated at using different ratio of Al2(SO4)3 to Na2SO4

2.5 花瓣状Al2O3结构的物相分析

基于上述分析,确定了三维纳米结构花瓣状Al2O3结构的最佳制备工艺参数为:制备温度1000℃,制备时间2h,溶胶浓度0.5mol/L,熔融盐的质量比Al2(SO4)3:Na2SO4=9:12。在优选的反应条件下,在C/SiC基材上制备的Al2O3结构如图6所示。

图6 Al2O3涂层的表面形貌SEM图(a)、XRD谱图(b)和 EDS谱图(c)Fig.6 SEM , XRD and EDS pattern of the flower-like Al2O3 nano structure

从SEM图可以看出,Al2O3由三维立体的纳米结构花组成,涂层均匀地覆盖在C/SiC基材表面。通过XRD揭示了所合成的Al2O3涂层的晶体结构,从试样的XRD图谱来看,涂层由α-Al2O3晶体组成(PDF#10-0173),没有观察到杂质峰。能谱结果显示制备形成的纳米结构主要由Al元素和O元素组成,如图6c所示。

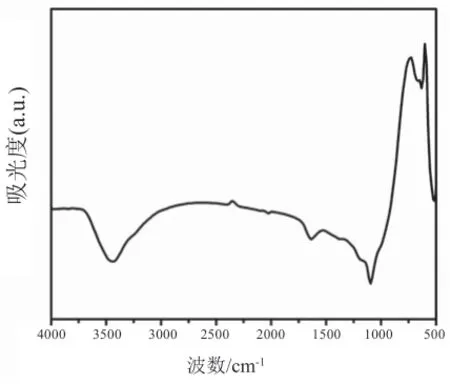

为了进一步确定涂层的物相组成,对花瓣状纳米结构进行红外光谱测试分析。图7显示在640cm-1、650cm-1和453cm-1处的吸收峰归属于α-Al2O3的特征峰[13]。在1100cm-1附近的特征峰应归因于Al-O振动表面上的Al3+团簇和O2-离子[14]。在1633cm-1观察到的吸收带属于Al-O键。根据以上分析可知,FT-IR图谱上的吸收带与α-Al2O3特征光谱能够很好地对应。因此,根据XRD结果和FT-IR观察结果可以得出结论:制备的花瓣状纳米结构为α-Al2O3。

图7 Al2O3纳米结构的红外吸收谱图Fig.7 FTIR curve of the flower-like Al2O3 nanostructure

2.6 花瓣状Al2O3结构形成机理

通过研究反应温度、反应时间、γ-AlOOH溶胶浓度以及Al2(SO4)3与Na2SO4熔融盐的混合比例对Al2O3涂层形貌的影响,基于实验结果和上述讨论,可以提出Al2O3纳米片组装成的花瓣状结构形成机理。在制备过程中主要反应如下:

花瓣状Al2O3的形成遵循的是成核-生长过程的原理。首先,在NH3·(H2O)的催化作用下,Al(NO3)·9H2O通过水解反应生成Al(OH)3(公式(1)),然后Al(OH)3进一步脱水形成γ-AlOOH溶胶(式(2))。γ-AlOOH是层状结构的,表面键合大量的-OH-基团[15]。对涂覆γ-AlOOH溶胶试样进行热处理,当热处理温度达到600℃时,γ-AlOOH发生热解反应生成γ-Al2O3。γ-Al2O3保持了γ-AlOOH片层状结构,可以作为α-Al2O3的成核剂,有助于花朵状α-Al2O3涂层的形成。在2.3节讨论了γ-AlOOH溶胶的浓度对涂层结构的影响,发现无γ-AlOOH参与反应时,在试样表面生成的是晶须状结构而不是片状结构(图4a),因此可以确认γ-Al2O3是形成片状α-Al2O3的晶核种子。随着热处理温度超过Al2(SO4)3-Na2SO4混合熔融盐的最低共熔点646℃时,Al2(SO4)3-Na2SO4熔融盐体系开始产生游离态的自由阳离子Al3+和阴离子O2-[16]。伴随热处理温度升高至700℃,Al2(SO4)3开始分解,产生更多的阳离子Al3+和阴离子O2-,同时两种离子发生化学键合生成γ-Al2O3,当反应温度升高后熔盐分解形成的α-Al2O3也会成为晶核。而γ-AlOOH溶胶的热解也为成核提供了活性位点。在熔融盐分解与γ-AlOOH热解的协同作用下,根据Oswald熟化的原理,可知随着温度的升高,一些原始的γ-Al2O3薄片会转变晶型形成α-Al2O3,最终形成花瓣状结构[17]。当反应温度升高至1000℃时,α-Al2O3通过卷曲机制从层状结构转变为卷曲结构[18-20]。最终,卷曲的α-Al2O3花瓣长大并长成花朵状。花瓣状Al2O3结构的形成机理示意如图8所示。

图8 花瓣状Al2O3的形成机理示意图Fig.8 Schematic illustration of the formation process of flower-like Al2O3

2.7 花瓣状Al2O3结构的疏水性能研究

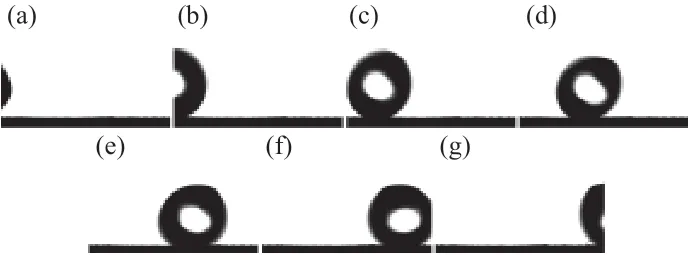

为了研究水滴在α-Al2O3花瓣状微纳结构上的动态润湿性,采用“液滴鼓风”的方法,将静止于材料表面的水滴快速吹走,并使用CCD高频变焦相机对液滴进行实时取像,得到水滴滚动过程中的部分照片,如图9所示。发现液滴在滚动过程中,材料表面并未沾落任何水珠,对水仍然保持了极低的润湿性。

图9 三维花瓣状α-Al2O3涂层动态接触角测试Fig.9 Dynamic water contact angle of the three-dimensional flower-like α-Al2O3 coating

此外,研究了在不同温度范围内花瓣状α-Al2O3结构的疏水性。在α-Al2O3结构上分别滴加温度为0℃、20℃、40℃、60℃、80℃和100℃的水滴,涂层对于不同温度水滴的润湿性能如图10(a)所示。测得材料对水的静态接触角基本上维持在153°±3°附近,没有出现明显的变动,说明了材料在水的各个温度域中具有稳定可靠的超疏水特性。如图10(b)所示,将表面带有α-Al2O3花瓣状微纳结构的试样分别浸渍在盐浓度质量分数为8‰、13‰、18‰、23‰、28‰、33‰、38‰的NaCl水溶液中1h,取出干燥后测得了其对水接触角,发现在含盐量浓度为8‰~28‰间,材料对水的润湿性基本一样,接触角约为153.2°,而在含盐量稍高的时候,接触角出现些微减小,约为150.8°,但仍保持在150°以上。

图10 超疏水的三维花瓣状α-Al2O3涂层的耐候性测试Fig.10 The environmental stability test of the three-dimensional flower-like α-Al2O3 coating

3 结论

提出了一种通过无催化剂技术的溶胶-凝胶法结合熔盐反应法合成花瓣状Al2O3微纳结构的新方法。确定了三维纳米结构花瓣状Al2O3涂层的适宜反应条件,包括温度(1000℃)、时间(2h)、溶胶浓度(0.5mol/L)和熔盐比例(Al2(SO4)3:Na2SO4=9:12)。SEM显微照片显示,花瓣状Al2O3的直径约为9~15 μm,由2~ 4 μm长、约40nm宽的纳米片组成。XRD和FT-IR分析表明,花瓣状Al2O3结构组成为α- Al2O3。花瓣状Al2O3微纳结构的接触角维持在153°左右,表明该材料具有稳定可靠的超疏水性。因此,花瓣状Al2O3微纳结构在超疏水、自清洁和耐腐蚀领域具有潜在应用。