某地铁车辆空压机橡胶减振器的设计及试验研究

赵 天,于 磊,樊令举,刘志国,宋红光,姜 凌

(1.青岛博锐智远减振科技有限公司,山东 青岛 266031;2.中车青岛四方车辆研究所有限公司,山东 青岛 266031)

制动空压机是安装在地铁车辆车体底部的重要系统设备,若悬吊方式不当,其启动时会造成车体地板的异常振动、影响乘客舒适度及车辆运行品质。国内外相关研究机构针对车下设备(包括制动空压机、牵引变流器、变压器、充电机、通风机、电池箱等)的吊点布置、悬挂方式等做了大量的研究工作[1-3],认为弹性悬挂方式在某个频率范围内能够降低车体的弹性振动,是车下设备悬吊的最优选择方案之一。文献[4-9]基于隔振理论或吸振理论对车下设备系统与车体的耦合振动进行了研究,从而优选出最佳的设备悬挂频率,但相关研究均集中在车体设备耦合振动、悬吊位置布置等整机系统层面,并没有考虑橡胶减振器本身的结构性能特点。本文从减振器设计制造的层面对其全开发设计周期进行研究,包括减振器的参数设计、结构计算、配方设计、样机试制、试验测试等。

某地铁公司反馈其地铁车辆在空压机启动时车厢地板异常振动,具体表现为:当开启空压机时,车厢内部地板有明显的振动、且噪声较大,空压机正上方处站立的乘客有明显的不适感。业主要求改进后乘客站立在空压机正上方车厢地板处无不适感。为进一步量化指标,分别在空压机本体、悬挂梁、车厢地板等位置测量振动加速度及噪声分贝值,优化后的吊挂方案应明显优于原方案,并满足业主的实际体感测试要求。

为解决上述异常振动问题,青岛博锐智远减振科技有限公司(以下简称“博锐公司”)为其开发设计了一种橡胶减振器,橡胶减振器的设计流程如图1所示。

图1 某地铁车辆用空压机减振器开发设计流程示意图

1 减振器参数设计

1.1 系统悬挂参数设计

根据客户需求描述,设置此减振器的主要目的是降低空压机启动时车厢地板的振感,即降低空压机至车体的振动传递效率。根据积极隔振理论[10],系统的悬挂频率应满足:

(1)

式中:f为空压机电机转动频率(即振动输入激励源),fn为空压机弹性吊挂系统的悬挂频率。

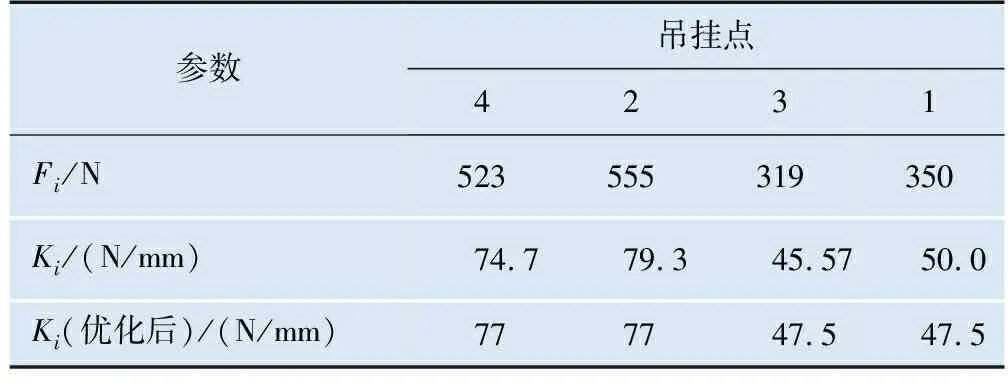

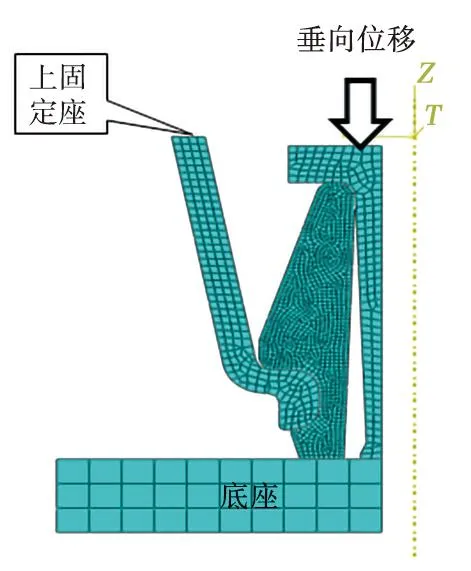

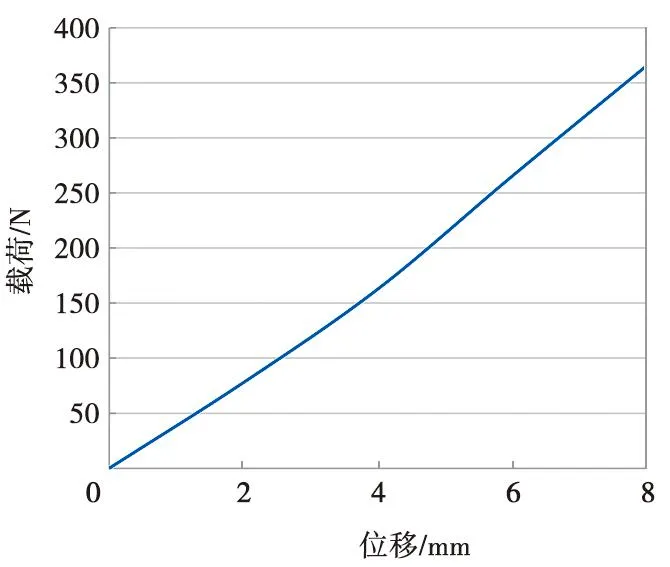

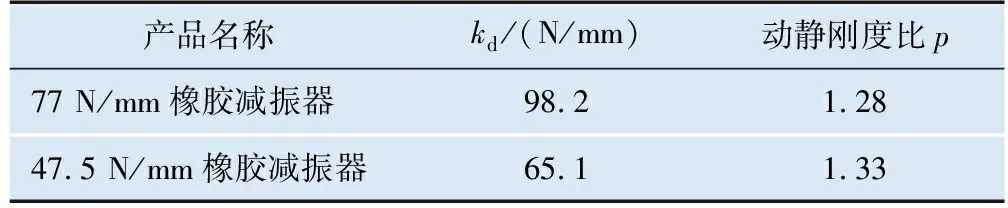

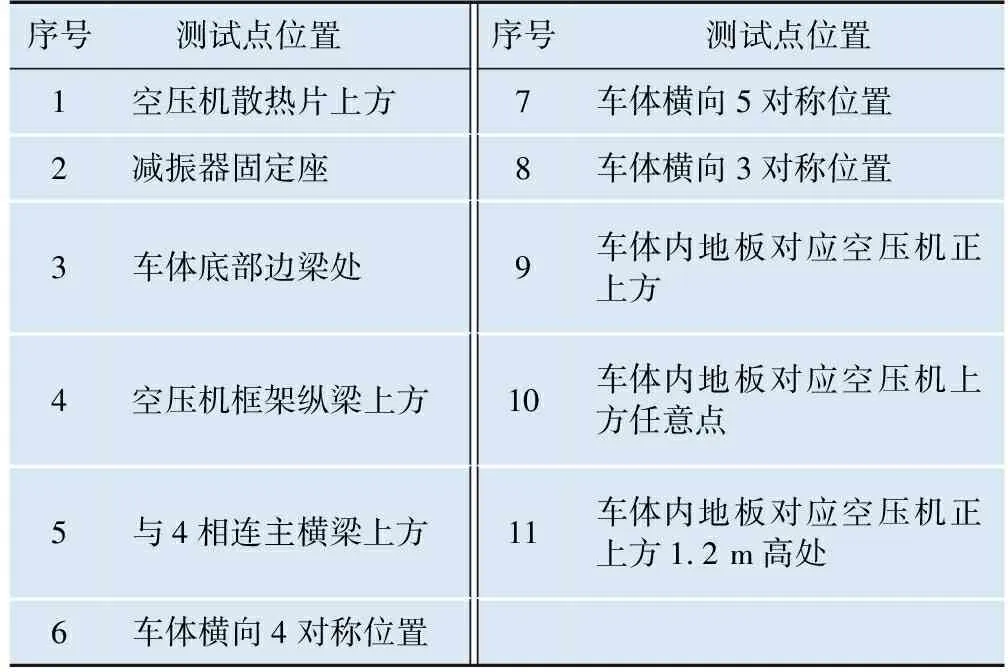

计算空压机电机转动频率f=24.17 Hz,并代入式(1),计算得吊挂系统悬挂频率范围为:4.8 根据消极隔振理论[10],系统的悬挂频率与车体模态频率还应满足: (2) 式中:f1为车体垂向一阶振动弯曲频率,f1=11 Hz;f2为车体刚体振动频率,f2=2 Hz。 根据消极隔振理论计算悬挂频率范围并与式(2)求交集,结果为:5 根据计算结果取中值并圆整,则fn=6.5 Hz,并对隔振效果进行校核。根据文献[11],振动传输率的计算公式为: (3) (4) 计算得出,空压机的振动传输率TABS=7.8%,即弹性吊挂系统隔振效率为92.2%。因此,设计系统悬挂频率fn=6.5 Hz是合理的,满足设计要求。 根据1.1中的悬挂参数设计结果及空压机质量、尺寸、吊挂点数量及位置即可求解出减振器的刚度参数。 1.2.1 空压机吊挂静刚度 该地铁车辆的空压机质量m为178 kg,则空压机吊挂总动刚度kd的求解公式为: (5) 由式(5)解得:kd=296 N/mm,空压机吊挂静刚度kst=kd/p=228 N/mm。其中,p为动静刚度比,根据类似产品测试结果经验,取p=1.3。不同的产品结构型面、橡胶配方等动静刚度比略有不同,产品设计制造完成后对其进行测试,若差别过大,则重新对减振器刚度参数、设备悬挂频率进行计算校核。 1.2.2 空压机吊挂静挠度 1.2.3 空压机各吊挂点承载力及减振器刚度 空压机吊挂点个数、质心位置及吊挂点安装位置如图2所示。 图2 空压机吊挂点及质心位置示意图 根据力平衡及力矩平衡方程可推导出各吊挂点的承载力Fi计算公式如下: (6) (7) (8) (9) 代入各参数数值,即可求得各吊挂点承载力Fi,当吊挂点数量较多时,用此方法计算推导公式较繁琐,通过有限元软件直接进行称重计算效率更高,本文通过有限元称重的计算结果如表1所示,其值与用解析公式(6)~式(9)计算结果一致,根据Fi及Dst可求解出各吊挂点减振器刚度Ki并对其进行优化,结果如表1所示。 表1 各吊挂点承载力有限元称重及减振器刚度计算结果 空压机弹性吊挂系统悬挂频率设计为fn=6.5 Hz,采取4点吊挂型式,需设计2种橡胶减振器,刚度参数分别为77 N/mm和47.5 N/mm。 根据上文计算出的减振器技术参数及客户提供的安装接口,设计出减振器的结构型式如图3所示(因保密要求,图中对橡胶套及固定座配合面进行了修改及简化),其主要特点及优势为: 图3 空压机减振器结构设计示意图 (1) 根据减振器的技术参数特点,决定采取橡胶减振的结构型式,其具有刚度性能易调节、隔振隔噪效果好、质量低、体积轻、无需维护等优点; (2) 减振器由上固定座、下固定座、橡胶套、联接管和联接螺栓组装在一起构成,其刚度参数主要通过设计及优化橡胶套的型面来实现,上固定座与车体安装梁固定,下固定座与空压机接口配合; (3) 橡胶套独立硫化后与金属零部件组装在一起,一方面可降低对胶料配方的粘接性能要求,又省去了骨架处理、喷胶等工艺流程,大大节省了制作成本,且更为环保; (4) 为节省制造成本,不同刚度参数的橡胶减振器用同一硫化模具制造,技术参数通过调整橡胶配方实现。 在结构设计过程中利用有限元计算进行辅助以提高设计效率,通过多次结构优化、计算仿真的循环过程设计出最终产品结构,最后对选定的结构进行刚度计算及应力校核等,本文仅介绍对最终选定结构的有限元校核。 2.2.1 有限元校核计算载荷工况 橡胶减振器的有限元校核计算载荷工况如表2所示,分别对2种刚度参数的橡胶减振器进行刚度计算及超常载荷工况下的应力校核。刚度计算载荷工况依据为上文求解的减振器总挠度及空压机振动振幅;超常载荷工况依据是冲击载荷下求得的减振器动挠度,冲击加速度依据IEC 61373:2010标准[12]中推荐值进行计算。 表2 减振器有限元校核计算载荷工况 2.2.2 有限元模型 采用有限元软件对橡胶减振器进行计算分析并优化,用C3D8R单元模拟金属单元,用C3D8H模拟节点中的橡胶单元。通过定义弹性模量和泊松比对金属材料进行定义,橡胶材料的定义较为复杂,参数输入依据是博锐公司不同配方的本构模型数据库,其基于博锐公司橡胶配方的单轴拉伸、平面拉伸、双轴拉伸、体积压缩等基础试验数据积累,不同橡胶厂家配方不同,橡胶材料定义不能通用。建立的橡胶减振器有限元分析模型(简化示意模型)如图4所示。 图4 空压机橡胶减振器有限元模型示意图 2.2.3 有限元计算结果 2种减振器的刚度计算载荷-位移曲线如图5、图6所示,刚度计算结果及最大应力见表3。2种橡胶减振器的刚度结果均满足设计要求,橡胶最大拉应力和金属应力值较小,能够满足设计要求。 表3 减振器有限元计算结果 图5 77 N/mm橡胶减振器的计算载荷-位移曲线 图6 47.5 N/mm橡胶减振器的计算载荷-位移曲线 根据2.2节的仿真计算结果及性能要求对配方进行设计,所设计配方应满足减振器的刚度、运行环境和动静刚度比等要求,且应具备良好的拉伸性能、疲劳性能、低温脆性等。选用耐结晶型的天然橡胶作为主体生胶材料,依据性能要求对配方参数进行设计并通过正交法对其优化。因保密要求,不对配方设计具体方法及配方参数进行描述。最后设计的配方能够满足性能要求,2种橡胶配方的部分性能测试结果如表4所示。 表4 2种橡胶配方的部分性能测试结果 完成产品的结构设计和配方设计后进入产品的工艺方案设计,包括产品模具设计、模流分析仿真计算、硫化工艺设计及优化、装配工艺设计及优化等。因保密要求,本文不对此内容展开描述。根据工艺方案试制出2种橡胶减振器样机,测量其接口尺寸、质量、表面处理等一般性能满足设计要求。 对测试合格的2种橡胶减振器样机进行静刚度试验测试,试验加载位移范围为0~20 mm,刚度取值位移范围为7.05~7.95 mm。2种橡胶减振器的静刚度测试结果分别为77 N/mm和49 N/mm,均符合设计要求(公差依据TB/T 2843—2015定为±15%),测试载荷-位移曲线如图7所示。 图7 减振器静刚度试验载荷-位移曲线 对2种橡胶减振器样机进行动刚度试验测试,加载位移至7.5 mm,以此为零点,动载荷加载位移振幅为±2 mm,扫频范围为1~25 Hz。试验测试结果如表5所示,频率为6.5 Hz时2种橡胶减振器的动刚度分别为98.2 N/mm和65.1 N/mm,动静刚度比均与1.2.1章节中计算值相差不大,说明橡胶配方及橡胶套型面设计合理;2种减振器的动刚度测试扫频曲线如图8所示,动刚度随着频率的增大而变大,但增幅逐渐减小。 表5 橡胶减振器动刚度试验测试结果 图8 减振器动刚度测试扫频曲线 应客户要求,对3种吊挂方案进行装车振动测试对比,方案1选用金属减振器(原吊挂方案),方案2、方案3均为博锐公司设计制造的橡胶减振器,其中方案3选用上文所述的参数,方案2选用客户指定参数。试验仪器采用加速度计、12通道实时频谱分析仪、自由场传声器与预放器。试验方法为车辆静止,启动空压机后,测量多处位置(测试点1~10)的振动加速度和车体内部对应空压机正上方1.2 m高处的噪声分贝值,同时,业主客户进行体感测试。测试点位置如表6所示,部分试验测试点照片如图9所示。 表6 橡胶减振器振动试验测试点位置 图9 部分振动试验测试点照片 对试验测试结果进行数据处理,图10为不同方案各测试点振动加速度对比图,3种方案的A计权噪声测试结果分别为68.59 dB、67.52 dB、64.6 dB。分析图10及噪声测试结果可得如下结论: 图10 不同方案各测试点振动加速度对比图 (1) 减振及降噪效果方案3最好,方案2次之,方案1最差; (2) 本文所设计的橡胶减振器方案降低了各点的振动加速度值及噪声分贝值,优化效果明显; (3) 业主客户分别对3种方案进行了体感测试,认为方案3效果最好,振动及噪声能够满足要求。 综合各测试点减振和隔噪测试数据,方案3(即本文设计选型方案)减振及降噪效果最好,满足客户要求,表明本文所设计减振器参数合理。 为解决某地铁车辆空压机启动时车体异常振动的问题,本文提出了一种结合橡胶减振器性能特点的悬挂频率设计方法,并结合橡胶配方特性优化减振器刚度参数,从而优选出减振器的结构型面、配方参数等,设计、制作出4种刚度方案的样机(其中2种为另一个对比方案选用),并进行了型式试验测试及装车减振效果对比测试。得出以下结论: (1) 综合积极隔振及消极隔振理论计算结果,空压机悬挂频率设计为6.5 Hz,空压机启动时传至车体的振动隔振效率为92.2%; (2) 空压机吊挂静刚度为228 N/mm,静挠度为7.5 mm,振动总挠度为7.05~7.95 mm; (3) 空压机采取4点吊挂型式,空压机电机侧2个吊点橡胶减振器刚度设计为77 N/mm,另外2个吊点橡胶减振器刚度设计为47.5 N/mm; (4) 2种橡胶减振器的样机静刚度测试结果为77 N/mm、49 N/mm,动静刚度比(f=6.5 Hz时)为1.28、1.33,均符合设计要求。 本文所设计的减振器减振及降噪测试结果明显优于原方案,解决了空压机启动时车体地板振动明显、噪声较大、乘客不适的问题,获得了业主的认可。

1.2 减振器刚度参数设计

2 减振器结构设计

2.1 结构设计

2.2 仿真分析

2.3 配方设计

3 样机测试

3.1 静刚度试验

3.2 动刚度试验

4 振动测试

5 结论