全自动集装箱码头方案分析及关键技术

饶智敏 唐可心 张 煜

1 广州港股份有限公司 2 武汉理工大学交通与物流工程学院

1 引言

自动化集装箱码头已经成为智慧港口当下和未来发展的重点[1],越来越多的传统集装箱码头逐步实施自动化改造升级。一般而言,半自动化集装箱码头是指在码头前沿、堆场装卸作业采用自动化设备的码头,多以传统码头岸边集装箱起重机(以下简称岸桥)、堆场门式起重机(以下简称场桥)分批逐步进行远控改造为主。全自动化集装箱码头是指岸桥、场桥、水平运输设备均实现自动化,且码头生产操作管理采用信息化管理系统进行自动化作业的集装箱码头,多以新建码头为主。经过近30年发展,全球已建和在建的全自动化码头近20座,但目前自动化码头的数量占所有码头的比例只有5%[2]。并且,能够真正实现自动化水平运输车与外集卡完全混行、成规模运营的全自动化码头还尚未出现。

国内关于自动化集装箱码头的研究大多关注于总体布局和配套设备[3],从堆场布置形态来看,可分为垂直于码头岸线和平行于码头岸线2种形式。装卸方式则分为“端装卸”和“边装卸”2种方式,其中“端装卸”是指码头的水平运输设备不进入堆场箱区,仅在端部进行交互作业; “边装卸”模式可允许水平运输设备进入堆场内,在任意垛区的侧边进行装卸。从水平运输自动化和非自动化区域的隔离方式进行区分,可分为空间隔离和时空隔离2种方式[4],空间隔离是通过物理围网实现自动化区与非自动化区之间的隔离;时空隔离则利用智能交通灯进行临时管控,从而在时间和空间上将自动化区和非自动化区隔离开。从工艺设备选型上区分,码头前沿配有双小车岸桥和单小车岸桥;堆场设备有自动化轨道式龙门起重机(以下简称ARMG)和自动化轮胎式龙门起重机(以下简称ARTG),ARMG又分为双悬臂、单悬臂以及无悬臂3种机型;水平运输设备则为智能导引车(以下简称IGV)、自动导引车(以下简称AGV)、智能运输机器人(以下简称ART)或无人集卡等。

2 自动化集装箱码头总体技术方案分类

2.1 “堆场垂直布置+端装卸+空间隔离”技术方案

“堆场垂直布置+端装卸+空间隔离”技术方案是目前应用最为广泛且技术最成熟的全自动化集装箱码头建设方案,以鹿特丹港的ECT码头、Euromax码头、德国汉堡港的CTA码头,以及国内于2017年投产的青岛港前湾、上海洋山四期码头为代表。

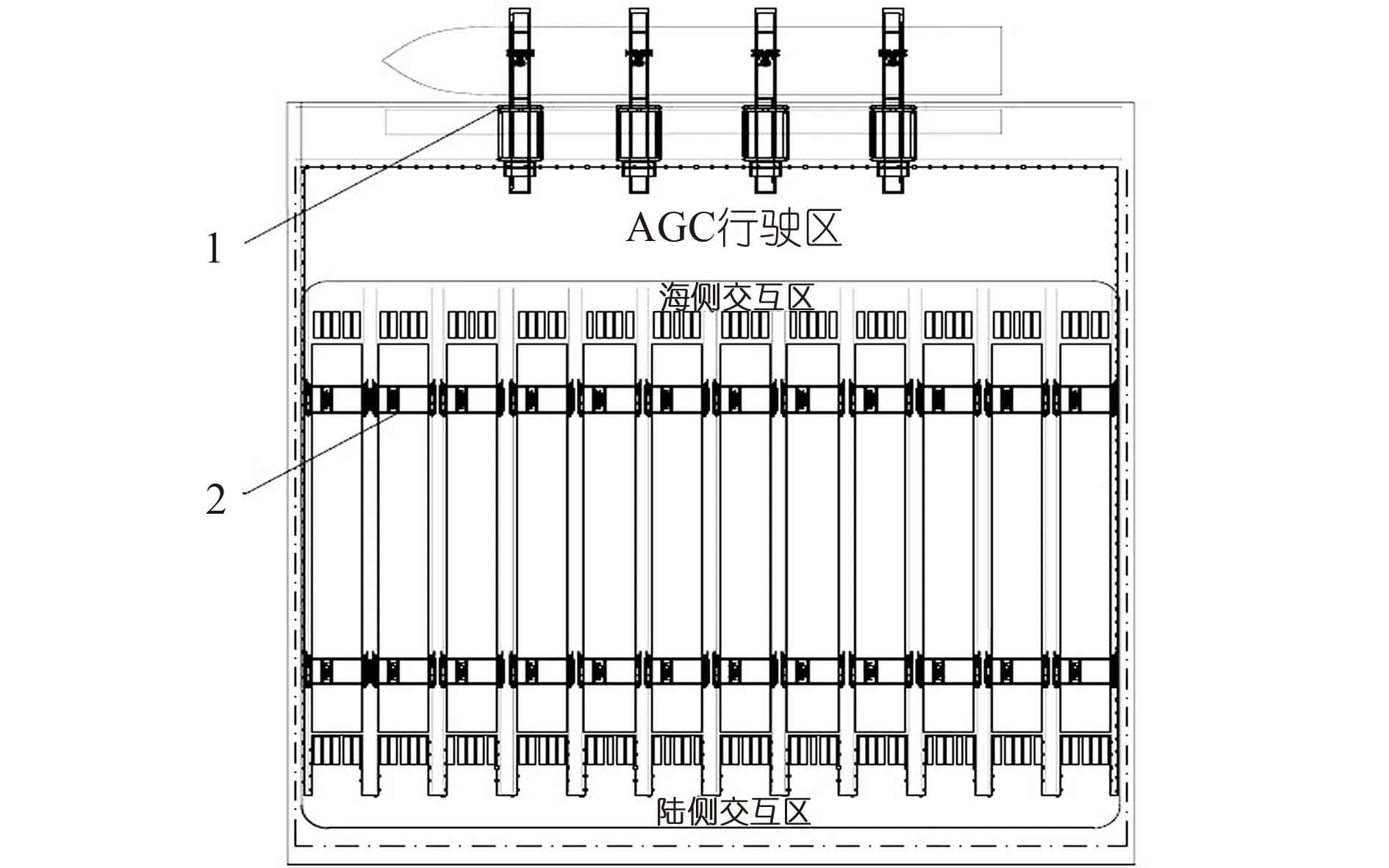

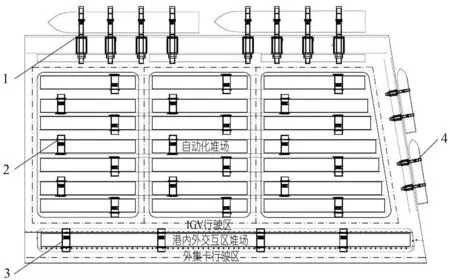

图1为上海洋山四期集装箱码头总体平面布局图,集疏运方式主要为公路,堆场垂直于码头岸线布置。自动化和非自动化区域采用空间隔离方式,在箱区两端分别设置海侧交互区与路侧交互区,通过围网进行物理隔离,水平运输设备不进入堆场,集中在交互区作业,交通组织较为简单。装卸工艺系统采用“双小车岸桥+AGV+ARMG”全自动化模式,堆场主要作业方式为“端装卸”。由于洋山四期水转水比例高、干支线船舶混合作业、海陆两侧作业量不均衡,设计了堆场无悬臂ARMG+局部单悬臂ARMG的混合布局模式和AGV穿越模式,有效减低ARMG的操作系数。单悬臂的ARMG负责水转水的作业需求;无悬臂的ARMG主要负责水陆转运的集装箱装卸作业。每条箱区配置2台ARMG进行接力作业,分别负责海侧装卸船作业和外集卡提送箱作业。

1.自动化双小车岸桥 2.无悬臂ARMG图1 上海洋山四期集装箱码头总体平面示意图

2.2 “堆场U形垂直布置+边装卸+空间隔离”技术方案

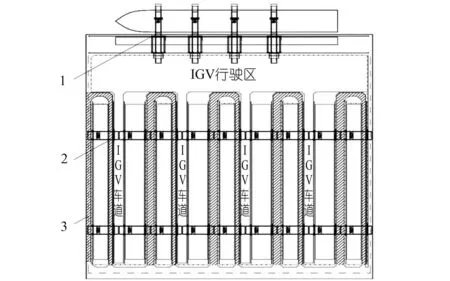

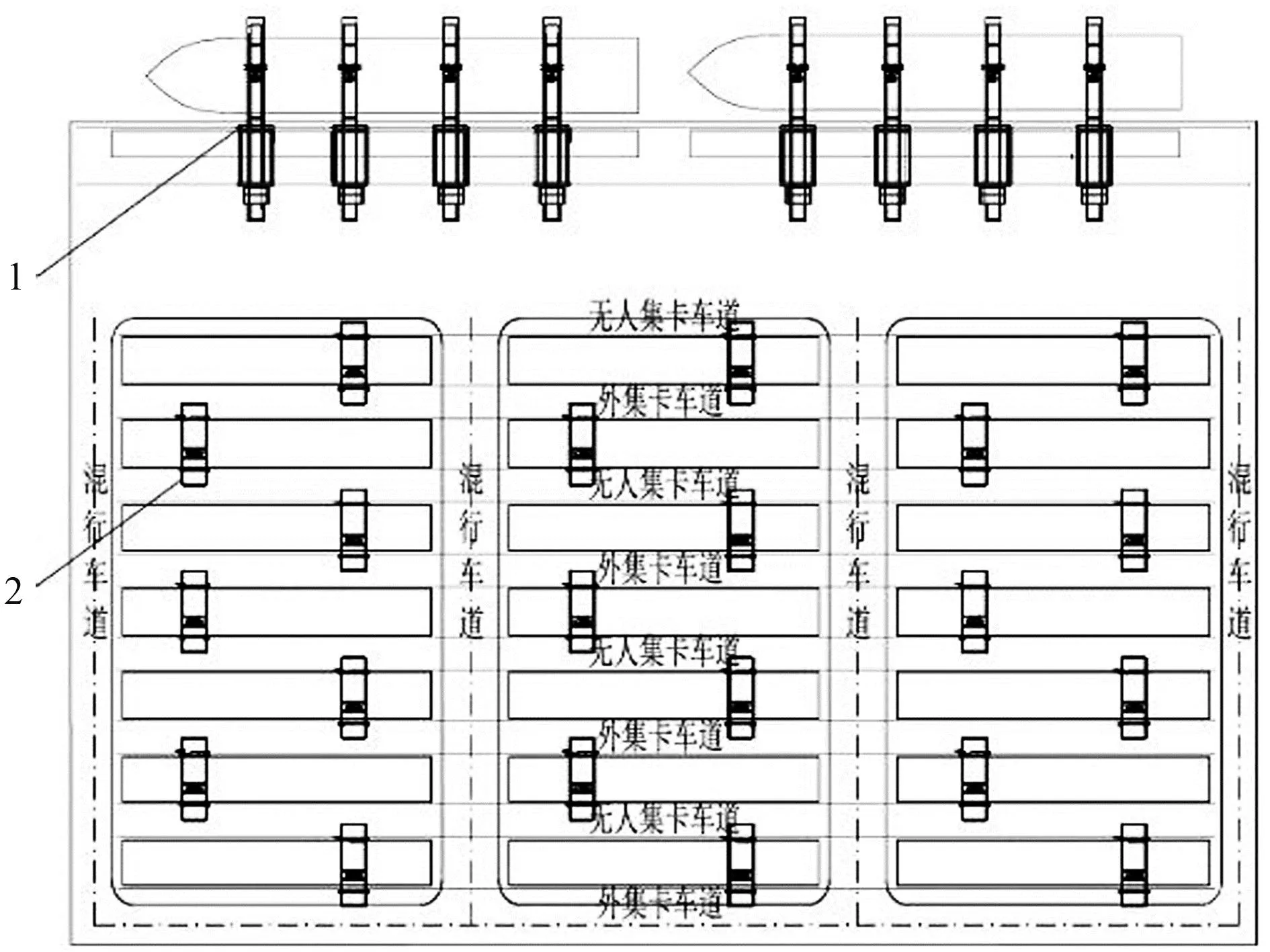

“堆场U形垂直布置+边装卸+空间隔离”技术方案是在“堆场垂直布置+端装卸+空间隔离”技术方案基础上结合港区运营特点优化的一种全新自动化集装箱码头建设方案,并在我国广西钦州港大榄坪南作业区首次应用[5],码头总体平面布局图见图2。集疏运方式以公路为主,部分采用铁路运输和水水中转。堆场垂直于码头岸线,港外集卡在堆场内的装卸运输车道呈U形布置,U形车道与箱区、自动化水平运输设备完全隔离。港区采用“自动化双小车岸桥+IGV+双悬臂ARMG”工艺模式,堆场采用“边装卸”方式。外集卡和IGV均能直接进入堆场,装卸作业分别在ARMG两侧悬臂下进行,外集卡在ARMG一侧悬臂完成装卸后绕至ARMG轨内的车道掉头出堆场;IGV的装卸运输通道布置在双悬臂ARMG的另一侧外悬臂下。U形设计改变垂直布局端头交互模式,可避免ARMG长距离跑动问题,对设备使用寿命、能源消耗均有改善,可分散IGV与外集卡车流,保证交通组织实现物理分离、互不干涉。但这种新型布局占地面积较大,对于堆场纵深较大的码头更具适用性。

1.自动化双小车岸桥 2.双悬臂ARMG 3.外集卡U型车道图2 广西钦州港集装箱码头总体平面示意图

2.3 “堆场平行布置+端装卸+空间隔离”技术方案

采用“堆场平行布置+端装卸+空间隔离”技术方案的有厦门港远海自动化码头,它是国内第一个全自动化码头,也是全球首个应用第四代全自动化技术的集装箱码头。厦门港远海自动化码头采用“双小车岸桥+AGV +无悬臂ARMG”的全自动化工艺系统,堆场平行于岸线布局,采用“端装卸”作业模式(见图3)。ARMG采用“自动运行+船侧抓放箱”远程操作模式。该码头是在原有RTG跑道的基础上改造ARMG轨道,箱区西端为集卡交接区,包括人工集卡和智能集卡;箱区东端为AGV交接区,配置无悬臂ARMG。堆场内的2台ARMG为接力式布置,箱区交互区车道引入AGV伴侣(架桥结合电动小车)来解决ARMG和AGV的耦合问题,节能环保,可实现全自动化。

1.自动化双小车岸桥 2.无悬臂ARMG图3 厦门港远海自动化码头总体平面示意图

2.4 “堆场平行布置+边装卸+空间隔离”技术方案

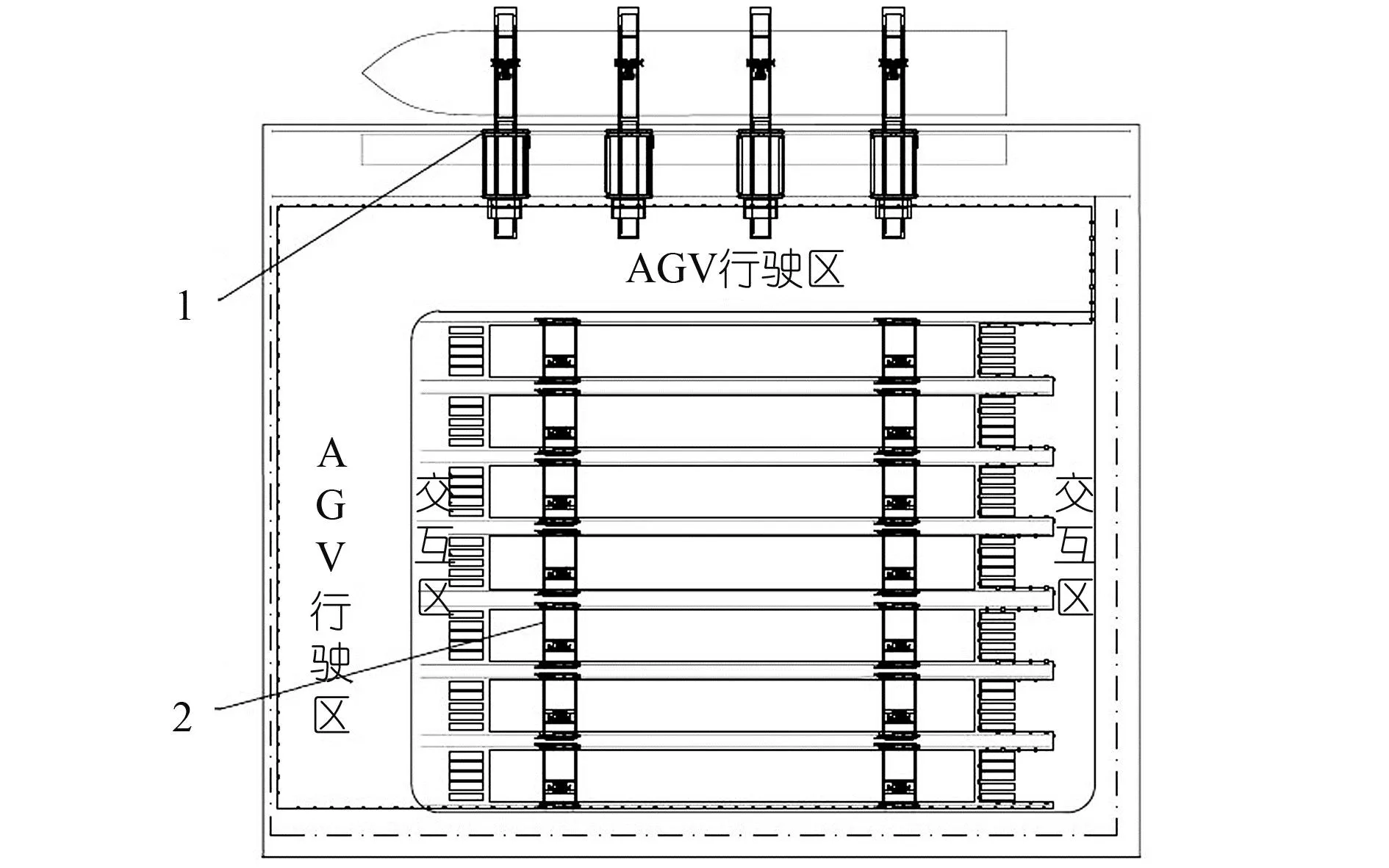

广州港南沙港区四期码头采用的是“堆场平行布置+边装卸+空间隔离”的技术方案,码头总体平面布局见图4。由于大湾区港口集疏运呈现海运转驳船水运比例高的特性,尤其内贸水转水占比超过85%,南沙四期的定位为集装箱中转港。海轮泊位侧面建有配套挖入式驳船泊位,堆场平行于码头岸线布置,采用“边装卸”作业模式,方便车辆进入堆场边侧进行装卸作业,降低运输成本。针对水水中转比例高的特点,在集装箱堆场后方设置陆路集疏运交互区。码头前沿与堆场形成独立的封闭性自动化区域,与非自动化区域通过内外交互区进行物理隔离。港区采用“自动化单小车岸桥+IGV+ ARMG”的装卸工艺系统,自动化堆场采用单悬臂ARMG,内外交互堆场采用双悬臂ARMG,悬臂两侧分别对应IGV作业车道和外集卡作业车道。由于自动化水平运输设备可以进入堆场内部实现点对点作业,在保证装卸效率的同时降低了运营能耗。

1.自动化单小车岸桥 2.单悬臂ARMG 3.双悬臂ARMG 4.自动化单小车岸桥图4 广州港南沙港区四期码头总体平面示意图

深圳盐田港东作业区采用堆场平行于码头岸线的布置方式,码头总体布局见图5。该码头的装卸工艺系统为“自动化双小车岸桥+自动集卡+双悬臂ARMG”,堆场采用“边装卸”作业模式。堆场内、外集卡通道拟呈“P”形,采取“箱区端部调头”的空间隔离方式。内外集卡中间采用围网隔离,堆场内也间隔布置外集卡专用作业通道和内集卡专用作业通道。外集卡和内集卡分别从箱区的左侧和右侧进入作业通道,然后经箱区端部调头后回到其纵向专用道路,从而实现空间上的分离。为避免ARMG悬臂下集卡通道内车辆的平面交叉和同一箱区的作业通道方向一致,纵向相邻箱区的集装箱堆箱门方向相反,不影响港区生产作业。待远期混行技术成熟后,将取消P形集卡掉头区,自动化水平运输采用“全混行”方案,堆场内的端部调头区改为堆箱区,横向道路端部全部与纵向道路打通。

1.自动化双小车岸桥 3.双悬臂ARMG图5 深圳盐田港东作业区码头总体平面示意图

2.5 “堆场平行布置+边装卸+时空隔离”技术方案

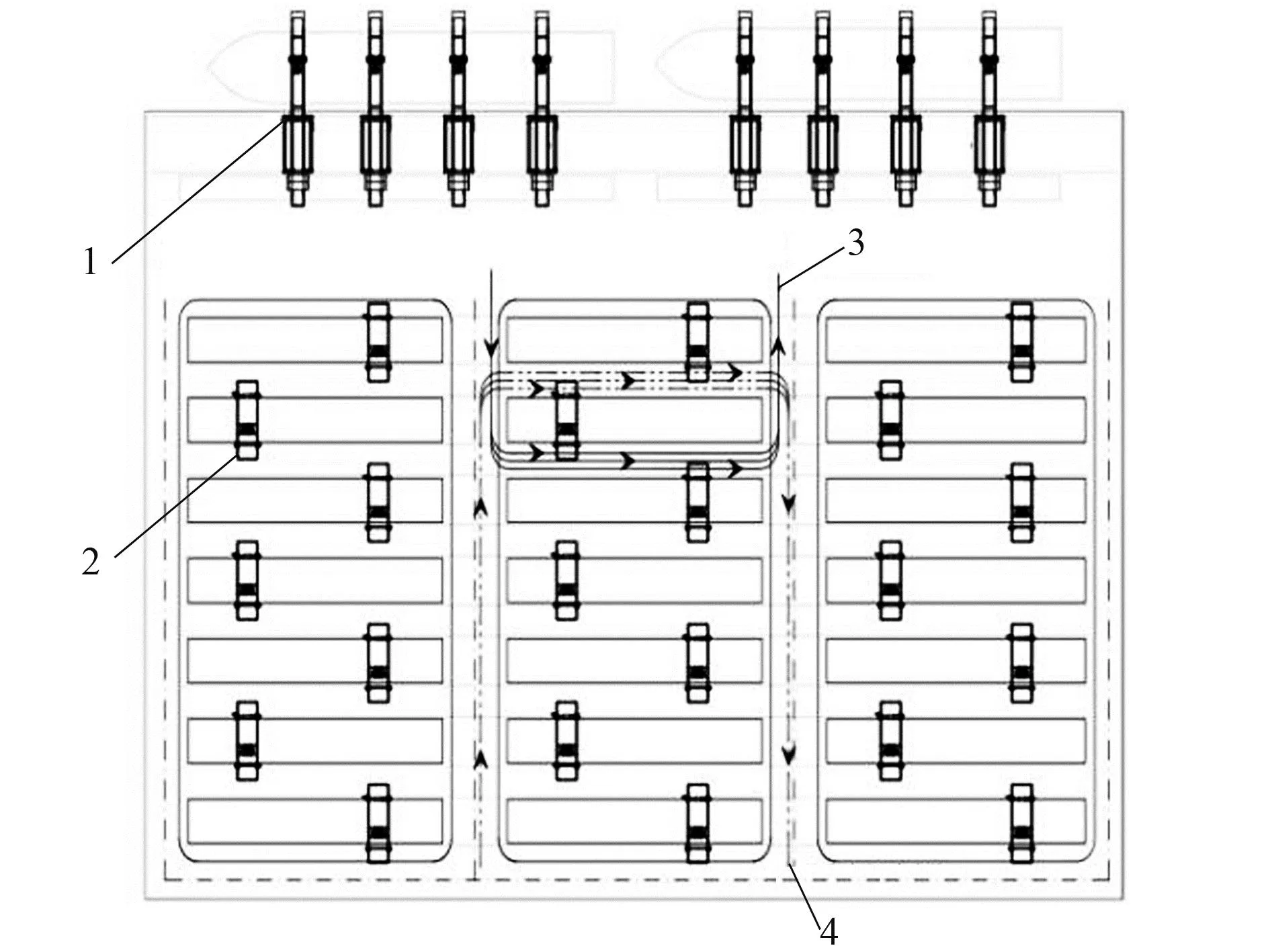

国内外自动化集装箱码头中采用“堆场平行布置+边装卸+时空隔离”技术方案的有日本名古屋港Tobishima TCB码头、天津港北疆C段码头和深圳海星码头。天津港水水中转箱量少,堆场海陆侧交换箱量巨大,北疆港区C段自动化集装箱码头采用“单小车QC+ART+双悬臂ARMG”的工艺模式和堆场平行码头前沿的布局模式,带有“边装卸”特点,并采用地面集中解锁,自动化区域与非自动化区域通过物理围栏进行隔离(见图6)。在堆场内部,ART沿逆时针方向行驶,外集卡沿顺时针方向行驶,不共用车道,实现内外交通分流,极大地提高了各自通行效率。此外,在堆场两侧端部进箱区的交叉路口处设置智能闸口,利用车路协同技术,保证 ART 的绝对优先通行。由于ART可根据任务进入堆场指定垛位,ARMG不跑大车作业,避免传统自动化码头水平运输换装主要集中在堆场海、陆两侧的问题,有利于充分释放ARMG的作业效能,降低能耗,具有普适性和推广性。

1.自动化单小车岸桥 2.双悬臂ARMG 3.ART行驶路线 4.外集卡行驶路线图6 天津港北疆C段码头总体平面示意图

3 国内典型全自动化集装箱码头技术方案对比

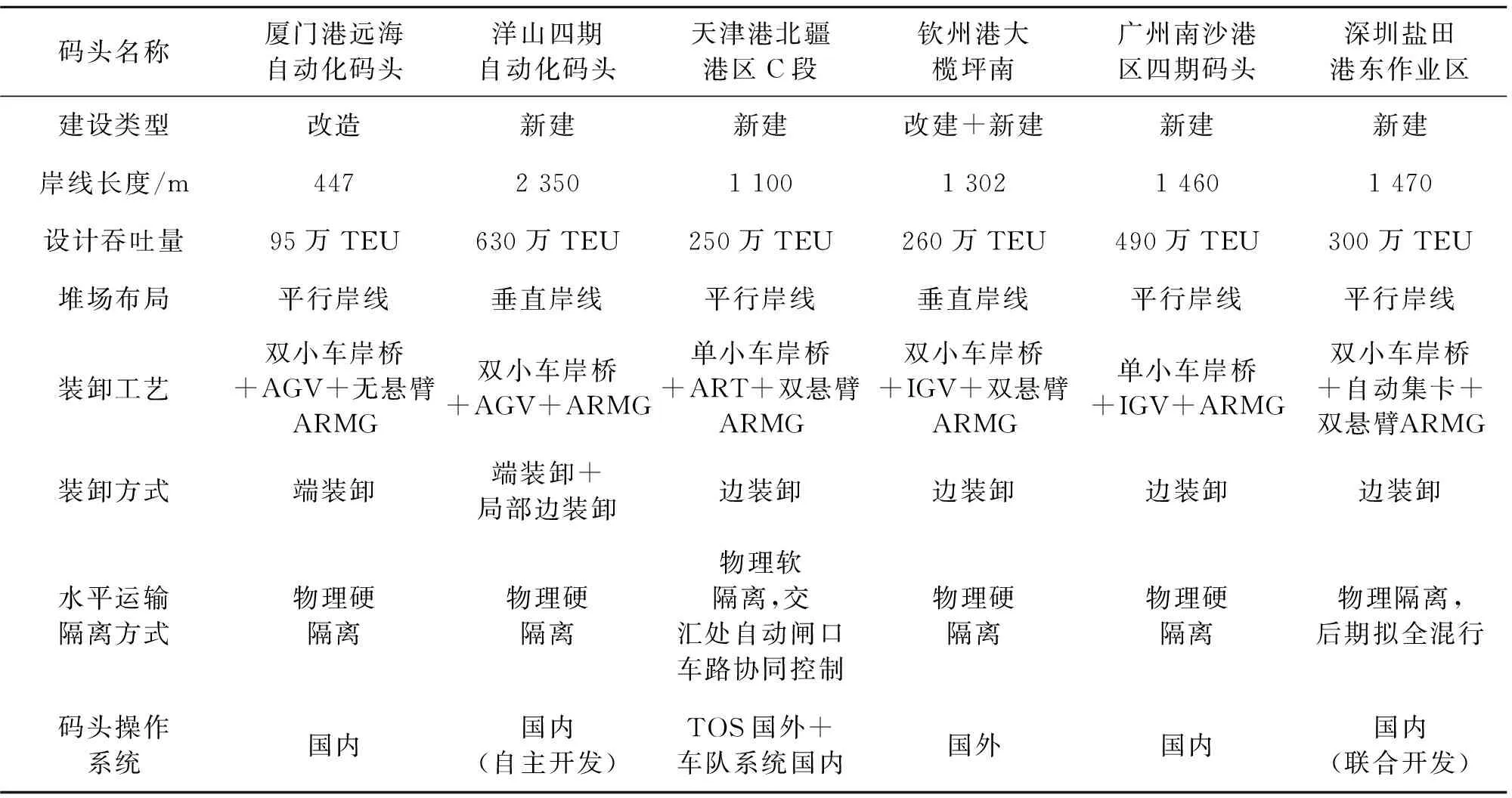

国内主要的典型全自动化集装箱码头总体建设及技术方案见表1。

表1 国内典型全自动化集装箱码头总体建设及技术方案

4 自动化集装箱码头关键技术发展现状与建议

4.1 码头平面布局

堆场的布局模式是自动化码头平面布局的重点,相比于堆场垂直于岸线的布局,平行布局且侧边装卸的工艺方案具有机械调度灵活的特点,能够快速提高局部箱区收发箱作业能力,降低堆场计划决策难度;平行码头前沿线的布置方式与传统码头布局、生产组织模式一致性高,具备新技术大规模复制应用的经济性和实操性,可以为传统码头自动化升级改造以及新建小型自动化集装箱码头提供参考。但需要充分考虑水平运输设备运行距离过长、运行路径规划难度大等问题。

目前,对于水平运输的隔离方式,大多通过物理隔离划分自动化区域和非自动化区域的界限。近年来,业界也开始探索无人设备和有人驾驶集卡有条件混行的方案,在车流交叉路口采取“红绿灯+道闸杆”控制,已取得不错的实施效果。随着无人驾驶技术逐步发展成熟,车路协同技术突破瓶颈,以及相关法律法规的配套出台,新建全自动化集装箱码头采用堆场全混行方案将是未来发展的方向,但混行存在有人和无人水平车辆有序调控及其行驶效率较低的问题,有待进一步解决。

4.2 主要装卸设备

4.2.1 码头前沿装卸设备

自动化集装箱码头前沿作业一般采用岸桥,根据结构形式及工作原理可分为自动化单小车岸桥和自动化双小车岸桥两种机型。对比自动化双小车岸桥和自动化单小车岸桥,前者的优势主要体现在装卸效率高,通过中转平台和双小车机构可以实现接力作业,有效缩短主小车的循环作业时间。但该设备自重大,对前沿码头水工要求高,造价远高于单小车岸桥。自动化单小车岸桥凭借成本、能耗、场地要求等方面的优势,已成功应用于天津港北疆C段、广州南沙四期等自动化码头。传统集装箱码头在改造升级过程中受到布局结构限制,单小车岸桥也将进一步得到推广应用。

4.2.2 堆场装卸设备

自动化集装箱堆场作业设备主要有ARTG和ARMG。ARTG行走精度难于控制,容易跑偏;ARMG大车沿固定轨道行驶,定位精确且较容易实现自动化控制,且ARMG配备八绳钢丝绳吊具对于自动化作业而言稳定性更高。

ARMG根据结构形式不同可分为无悬臂AGMG与悬臂式ARMG。早期自动化码头采用“端装卸”的作业模式,利用无悬臂高速ARMG接力作业,便于自动化堆场封闭管理,但易造成海陆两侧设备利用率不均衡。悬臂式ARMG作业过程中无需带箱行走,由水平运输设备运送集装箱到目标贝位,具有能耗低、出箱点多的优势;双悬臂ARMG可实现港内、港外集卡分别在两侧悬臂进行作业,更有利于对港内外车辆的交通组织进行有效分离。因此,ARMG的选型多与堆场布局相关,需要据陆域条件和集疏运特点选择合适的机型。

另外,对于单独设置集装箱空箱堆场或陆域条件不规整的集装箱码头,考虑到空箱堆高机具有作业效率较高、调度灵活、节约投资的特点,如能解决堆高机与自动化水平运输设备的交互混行技术难点,则堆高机可在空箱堆场作业中发挥优势。

4.2.3 水平运输设备

目前集装箱自动化水平运输设备中,AGV一般采用纯电驱动,磁钉导航定位,是早期自动化集装箱码头水平运输设备的首选。IGV是在AGV的基础上搭载摄像头、毫米波雷达等多传感器,再加入卫星定位,具有环境感知与智能决策能力,总体上更加智能。ART 车身配备激光雷达、摄像头、超声波雷达等多个传感器,采用北斗定位系统,能够自主完成智能感知、智能规划、智能决策等自动驾驶功能,与5G深度结合后可实现远控驾驶,真正实现在复杂场景中高精度、全无人、安全稳定的运输作业。ART建设成本低,接替传统有人集卡完成水平运输作业较为容易,不需要对码头进行大量的基础设施建设。

4.3 装卸工艺系统仿真

自动化装卸工艺是典型的离散复杂系统,随机性较强。新建码头选择全自动化技术方案时,应开展深入、细致的仿真研究。系统仿真需真实地模拟码头自动化作业全流程,在模拟运行过程中及时发现问题,例如设备间协调性差、水平运输设备拥堵、优先级顺序混乱等,开展针对性调整优化研究,完善自动化技术方案。仿真模拟过程中,可着重关注设备效率与状态、设备数量配置、复杂路段交通组织、码头整体作业效率等指标,从多角度综合评估总体建设方案效果。仿真研究还需要测试整个系统的韧性,例如考虑实际运营中存在船上翻倒箱、大车换贝、堆场翻倒箱等不利因素影响,或者对于外集卡的作业数据可选取码头较为繁忙时,集卡的到港分布作为集疏运的仿真对象。

4.4 自动化操作系统

自动化码头操作系统(以下简称TOS)集成了众多岸桥、场桥、自动化水平运输设备等不同类型的自动化作业设备,与码头生产计划系统、设备控制系统、信息处理系统、调度系统、车队交通规划系统等诸多软件系统进行连接、融合,架构更加复杂,功能也更加全面,是一个技术叠加的大平台。

目前,全球主要自动化集装箱码头操作系统供应商众多,为掌握核心技术与数字化转型主动权,越来越多的国内码头公司开始自行研发或合作研发TOS系统。TOS系统的自主研发能够有效提升数据的安全性、稳定性,并随着港口的发展而更好地进行升级迭代,适用性较强。

5 结语

通过分析我国近年来相继投产的6个全自动化集装箱码头的建设特点,从布局形态、装卸方式和隔离方式总结归纳出5种典型的自动化集装箱码头总体技术方案,比较各自的技术特点和适用性。自动化码头的建设决策应综合考虑当前技术水平和工程条件,选择合适的技术路线,结合码头实际生产需求进行仿真研究,形成最优的全自动化建设方案。